КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Бабкин Александр Иванович 2 страница

|

|

|

|

|

= 5, диаметр заклепок

= 5, диаметр заклепок  = 8 мм. Толщина соединяемых листов

= 8 мм. Толщина соединяемых листов  = 7 мм, ширина

= 7 мм, ширина  = 75 мм, толщина накладок

= 75 мм, толщина накладок  = 4 мм. Допускаемые напряжения для материала заклепок:

= 4 мм. Допускаемые напряжения для материала заклепок:  = 190 МПа,

= 190 МПа,  = 85 МПа. Допускаемые напряжения для материала листов:

= 85 МПа. Допускаемые напряжения для материала листов:  = 140 МПа,

= 140 МПа,  = 210 МПа.

= 210 МПа.

Решение: При решении задачи считаем, что нагрузка равномерно распределяется между всеми заклепками.

1. Напряжения среза:

,

,

отсюда, несущая способность соединения по напряжения среза:

Н,

Н,

где  = 2 – количество площадок среза.

= 2 – количество площадок среза.

2. Напряжения смятия:

,

,

отсюда:  .

.

Так как толщина листа  меньше суммарной толщины накладок (

меньше суммарной толщины накладок ( ), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

Несущая способность соединения по напряжения смятия:

Н.

Н.

3. Напряжения растяжения листа:

,

,

отсюда:  .

.

Площадь сечения листа, работающая на растяжение, в самом тонком месте (по линии расположения трех заклепок):

Несущая способность соединения по напряжения растяжения:

Н.

Н.

Таким образом, несущая способность соединения определяется по наименьшей прочности на срез, т.е.  ≤ 42726 Н.

≤ 42726 Н.

Задача 1.4

Соединения с натягом

Соединения с натягом

Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага

Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага  . Плечо рычага

. Плечо рычага  . Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения

. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения  = 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления

= 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления  = 2.

= 2.

Таблица 4.4

Варианты исходных данных для задачи 4.1

| № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм | № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм |

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 |

Пример решения задачи: Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d = 45 мм, длина соединения l = 30 мм. Диаметр ступицы рычага d 2 = 70 мм. Плечо рычага lр = 240 мм. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения f = 0,1. Коэффициент запаса сцепления  = 2. Рассчитать величину силы F, прилагаемую к рычагу.

= 2. Рассчитать величину силы F, прилагаемую к рычагу.

Решение: 1. Минимальный натяг  , измеряемый по вершинам микронеровностей:

, измеряемый по вершинам микронеровностей:

Величины допусков посадки H7/s6 для диаметра 45 мм по таблицам справочника: для отверстия ступицы (H7):  ; для вала (s6):

; для вала (s6):  ;

;

мкм.

мкм.

2. Величина обмятия микронеровностей  :

:

мкм.

мкм.

3. Расчетный натяг  :

:

мкм,

мкм,

4. Посадочное давление  :

:

МПа

МПа

где модули жесткости:

для вала  ,

,

для ступицы  ,

,

диаметр внутреннего отверстия вала  = 0 мм,

= 0 мм,

коэффициент Пуассона для стали  =

=  = 0,3,

= 0,3,

модуль продольной упругости для стали  =

=  = 2·105 МПа.

= 2·105 МПа.

5. При нагружении соединения вращающим моментом Мкр условие прочности:

Н·мм.

Н·мм.

6. Допускаемая величина силы F, прилагаемая к рычагу:

Н.

Н.

Задача 1.5

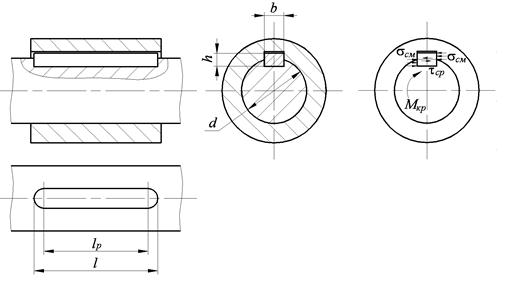

Шпоночные соединения

Подобрать призматическую шпонку по ГОСТ 23360-78 (рис. 4.10) для вала диаметром d, передающего крутящий момент  . Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

| |||

| а | б | ||

| Рис. 4.10 Размеры призматической шпонки (а) и напряжения при работе (б) |

Таблица 4.5

Варианты исходных данных для задачи 5.1:

| № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м |

Пример решения задачи: Подобрать призматическую шпонку по ГОСТ 23360-78 (рис. 4.10) для вала диаметром d = 50 мм, передающего крутящий момент  = 1100 Н·м. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

= 1100 Н·м. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

Решение: 1. Выбор допускаемых напряжений.

По рекомендациям допускаемые напряжения на смятие для шпонок при переходных посадках  = 80…150 МПа, на срез –

= 80…150 МПа, на срез –  = 60…90 МПа. Принимая во внимание стальную ступицу, спокойный характер нагрузки, выбираем

= 60…90 МПа. Принимая во внимание стальную ступицу, спокойный характер нагрузки, выбираем  = 120 МПа,

= 120 МПа,  = 80 МПа.

= 80 МПа.

2. Подбор поперечного сечения шпонки.

Поперечное сечение (ширина b и высота h) подбирается, в зависимости от диаметра вала. Для вала d = 50 мм, согласно ГОСТ 23360-78 размеры сечения шпонки: b = 14 мм, h = 9 мм.

3. Расчет длины шпонки.

Расчет рабочей длины шпонки осуществляется по напряжениям смятия:

мм.

мм.

Тогда длина для шпонки со скругленными краями:

мм.

мм.

По ГОСТ 23360-78 выбираем ближайшую большую длину из ряда:  = 100 мм.

= 100 мм.

4. Проверочный расчет шпонки.

Рабочая длина шпонки:

мм.

мм.

Напряжения смятия:

МПа

МПа  = 120 МПа.

= 120 МПа.

Условие прочности на смятие выполняется.

Напряжения среза:

МПа

МПа  = 80 МПа.

= 80 МПа.

Условие прочности на срез выполняется.

4.2 Контрольная работа №2

Винтовые механизмы

| Рассчитать параметры резьбы винтового домкрата (рис. 4.11). Максимальное усилие подъема Q, кН; Высота подъема H, мм; Резьба – трапецеидальная (ГОСТ 24738-81); Пята – кольцевая; Материалы: гайки – безоловянистая бронза БрА9ЖЗЛ (ГОСТ 493-79); винта – незакаленная сталь 45 (ГОСТ 1050-88); Интенсивность работы – средняя, при работе возможны небольшие динамические нагрузки. |

|

| Рис. 4.12 Винтовой домкрат |

Таблица 4.6

Варианты исходных данных для контрольной работы №2:

| № варианта | Усилие Q, кН | Высота H, мм | № варианта | Усилие Q, кН | Высота H, мм | № варианта | Усилие Q, кН | Высота H, мм | № варианта | Усилие Q, кН | Высота H, мм |

| 12,5 | |||||||||||

Пример решения задачи: Рассчитать параметры резьбы винтового домкрата (рис. 4.12).

Максимальное усилие подъема Q = 8 кН;

Высота подъема H = 160 мм;

Материалы: гайки – безоловянистая бронза БрА9ЖЗЛ (ГОСТ 493-79); винта – незакаленная сталь 45 (ГОСТ 1050-88);

Резьба – трапецеидальная (ГОСТ 24738-81);

Пята – кольцевая;

Интенсивность работы – средняя, при работе возможны небольшие динамические нагрузки.

Решение: 1. Допускаемое давление для расчета на износостойкость.

Рекомендуемое допускаемое давление в витках резьбы для пары незакаленная сталь – безоловянистая бронза  = 8-10 МПа. Интенсивность работы домкрата можно оценить как среднюю, но, учитывая возможность динамических нагрузок, примем

= 8-10 МПа. Интенсивность работы домкрата можно оценить как среднюю, но, учитывая возможность динамических нагрузок, примем  = 8 МПа.

= 8 МПа.

2. Средний расчетный диаметр резьбы из условия износостойкости:

мм,

мм,

где коэффициент высоты гайки  = 2,

= 2,

коэффициент высоты профиля для трапецеидальной резьбы  = 0,5.

= 0,5.

По таблицам справочника подбираем трапецеидальные резьбы с d 2 ≥ 17,84 мм и заносим в таблицу:

| № | Обозначение резьбы | Шаг резьбы P, мм | Наружный диаметр d, мм | Средний диаметр d2, мм | Внутренний диаметр d1, мм |

| Tr 20×2 | |||||

| Tr 22×3 | 20,5 | ||||

| Tr 20×4 | |||||

| Tr 22×5 | 19,5 |

3. Проверка на самоторможение.

Приведенный угол трения  :

:

,

,

где  – коэффициент трения: для гайки из безоловянистой бронзы

– коэффициент трения: для гайки из безоловянистой бронзы  = 0,09;

= 0,09;

– угол наклона рабочей грани витка к торцевой плоскости винта: для трапецеидальной резьбы –

– угол наклона рабочей грани витка к торцевой плоскости винта: для трапецеидальной резьбы –  =15°.

=15°.

Угол подъема винтовой линии  :

:

.

.

Для резьбы Tr 20×2:  ;

;

Для резьбы Tr 22×3:  ;

;

Для резьбы Tr 20×4:  ;

;

Для резьбы Tr 22×5:  .

.

Условие самоторможения:

.

.

Для резьбы Tr 20×2:  – условие выполняется;

– условие выполняется;

Для резьбы Tr 22×3:  – условие выполняется;

– условие выполняется;

Для резьбы Tr 20×4:  – условие выполняется;

– условие выполняется;

Для резьбы Tr 22×5:  – условие не выполняется.

– условие не выполняется.

Резьбу Tr 22×5 исключаем из дальнейшего рассмотрения.

4. Проверка числа витков гайки Z:

.

.

Для резьбы Tr 20×2:  ;

;

Для резьбы Tr 22×3:  ;

;

Для резьбы Tr 20×4:  .

.

Из оставшихся резьб только у резьбы Tr 20×4 число витков гайки Z попадает в диапазон от 8 до 10. Окончательно принимаем резьбу Tr 20×4.

5. Расчет гайки (см. рис. 3.10).

Высота гайки:  мм.

мм.

Высоту гайки Hг увеличим на ширину фаски С 1 = 2 мм, т.е.  мм.

мм.

Число витков резьбы в гайке:  .

.

Наружный диаметр гайки:

мм,

мм,

где  – допускаемые напряжения, для бронзы

– допускаемые напряжения, для бронзы  МПа.

МПа.

Увеличим толщину стенки из технологических соображений до 5 мм и примем наружный диаметр гайки  = 30 мм.

= 30 мм.

Наружный диаметр буртика:

мм.

мм.

Принимаем  = 35 мм.

= 35 мм.

Высота буртика:  мм.

мм.

Принимаем  = 6 мм.

= 6 мм.

Условие прочности буртика на срез:

МПа ≤

МПа ≤  = 30 МПа – условие выполняется.

= 30 МПа – условие выполняется.

где  – допускаемые напряжения, для бронзы

– допускаемые напряжения, для бронзы  = 30 МПа.

= 30 МПа.

6. Определение размеров опорной чашки (см. рис. 3.4 а, 3.5).

Внутренний диаметр чашки:

мм.

мм.

Наружный диаметр чашки из условия износостойкости:

мм

мм

где  = 25 МПа.

= 25 МПа.

Принимаем  = 24 мм.

= 24 мм.

Момент трения на опорной поверхности чашки:

Н·мм.

Н·мм.

7. Проверка устойчивости винта (см. рис. 3.9 в).

Размеры головки винта:

мм;

мм;  мм.

мм.

Максимальная длина винта, работающая на сжатие:

мм.

мм.

Приведенная длина винта, работающая на сжатие:

мм,

мм,

где  = 2 – коэффициент приведения длины, учитывающий способ закрепления концов винта (рис. 3.8).

= 2 – коэффициент приведения длины, учитывающий способ закрепления концов винта (рис. 3.8).

Гибкость винта:

,

,

где imin – радиус инерции поперечного сечения винта:

мм.

мм.

Критическая нагрузка Qкр, когда винт теряет устойчивость (при λ ≥ 100):

Н

Н  Н,

Н,

Условие устойчивости выполняется.

8. Проверка прочности винта (см. рис. 3.7 а).

МПа

МПа

где  – крутящий момент в опасном сечении винта;

– крутящий момент в опасном сечении винта;

для домкратов:  .

.

Момент трения на витках резьбы:

Н·мм

Н·мм

МПа – допускаемые напряжения сжатия,

МПа – допускаемые напряжения сжатия,

где  – предел текучести материала винта; для стали 45:

– предел текучести материала винта; для стали 45:  = 360 МПа;

= 360 МПа;

s – коэффициент запаса прочности, примем s = 3.

МПа

МПа  = 120 МПа – условие прочности выполняется.

= 120 МПа – условие прочности выполняется.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 511; Нарушение авторских прав?; Мы поможем в написании вашей работы!