КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ячеистые бетоны

|

|

|

|

Ячеистый бетон (пенобетон, газобетон) в последнее время широко распространился в дальнем и ближнем зарубежье, на территории России. Применяется в многоэтажном каркасном домостроении и малоэтажном (до трех этажей) строительстве для кладки наружных и внутренних стен, несущих и самонесущих конструкций, для сооружения различных перегородок, а также для возведения построек различного назначения. Пенобетон сочетает в себе многие положительные характеристики известных стеновых материалов и не нуждается в комбинациях с другими строительными материалами. В отличие от газобетона, не гарантирующего равномерность структуры и долговечность из-за сквозной пористости, пенобетон имеет закрытую равномерную пористую структуру и не требует обязательной термической обработки в автоклаве. Пенобетон удобен в применении - его можно пилить, строгать, резать, обрабатывать шлифующими материалами. В отличие от бетона и кирпича в пенобетон просто забивать гвозди и другие крепежные элементы. Мелкопористая структура пенобетона делает его прекрасным тепло- и звукоизолятором. По теплопроводности пенобетон близок к дереву. На кафедре технологии отделочных и изоляционных материалов МГСУ разработана и внедрена технология для получения пенобетона нового поколения - пенобетона сухой минерализации пены. Технология защищена патентами на составы и пенообразователь.

Значительное повышение требований СНиП II-3-79 "Строительная теплотехника" по теплопроводности наружных стен зданий, связанное с введением в действие Изменений №3 и №4, а также постоянное увеличение цен на топливо и электроэнергию вынуждают строителей и проектировщиков применять в строительстве новые материалы, обладающие высокими теплотехническими свойствами. Одним из таких материалов являются стеновые блоки из ячеистых бетонов.

Физико-химические основы технологии изделий из ячеистых бетонов.

Клинкерные цементы - портландцементы, пуццола-новые портландцементы и шлакопортландцементы марки 400 – в чистом виде для производства ячеистых бетонов практически не применяют, а используют в сочетании с известью, тонкомолотым песком и другими кремнеземистыми добавками (золой, шлаками, некоторыми горными породами). Присутствие клинкерных цементов в сырьевой смеси даже в незначительных количествах способствует повышению прочности, морозостойкости и атмосферостойкости ячеистого бетона.

Для получения ячеистых бетонов, твердеющих в естественных условиях и при пропаривании, применяют цементы более высоких марок с использованием добавок гипса и ускорителей твердения.

Шлакощелочные вяжущие - гидравлические вяжущие вещества, получаемые тонким измельчением гранулированного шлака совместно с малогигроскопичным щелочным компонентом или затворением молотого шлака растворами соединений щелочных металлов (натрия, лития или калия), дающих в воде щелочную реакцию. Характеризуются марками 300-1200 (РСТ УССР 5024-83).

В качестве щелочных компонентов можно исполь-зовать технические продукты: кальцинированную соду, поташ, гидроксид натрия или калия, растворимые силика-ты натрия и калия с силикатным модулем Ms= 1...2,5, а также побочные продукты производства, например содощелочной плав. Их вводят в виде 18-40 %-ного раствора в количестве 5-15 % массы шлака в пересчете на сухое вещество.

Свойства шлакощелочных вяжущих можно легко регулировать, изменяя вид щелочного компонента и его расход, а также вводя добавки. Особенно эффективно применение в виде добавки небольших количеств (1-5%) высокоосновных клинкерных минералов или их смесей, позволяющих резко интенсифицировать процессы гидратации и твердения шлакощелочных вяжущих и получить высокопрочные и быстротвердеющие композиции независимо от основности шлака и вида щелочного компонента. Применение шлакощелочных вяжущих для производства ячеистых бетонов позволяет получать высококачественный долговечный материал, прочность которого в 1,5-2 раза превышает прочность ячеистых бетонов на портландцементе одинаковой средней плотности.

Известь применяют кальциевую среднегасящуюся, содержащую, согласно ГОСТ, не более 5 % MgO, не менее 70 % активной СаО и имеющую скорость гашения 8-25 мин. При использовании более активной быстрогасящейся извести к ней добавляют ССБ, жидкое стекло, гипс, сапонин, глюкозу и т.д. При приготовлении известково-кремнеземистого вяжущего предпочтительнее совместный помол извести и кремнеземистого компонента. Сухая смесь с удельной поверхностью 450-500 м2/кг, состоящая из равных частей извести – кипелки и песка (золы, шлака), называется известково-песчаным (известково-зольным, известково-шлаковым) вяжущим.

Кремнеземистые компоненты. Песок по содержанию илистых и органических примесей должен соответствовать требованиям ГОСТ 8736-77. Содержание слюды не должно превышать 0,5 %, а глин - не более 5 %. Степень дисперсности рядовая - 170-280 м2/кг, а иногда и более высокая. Увеличение содержания кремнезема и тонкости его помола положипельно сказываются на прочностных характеристиках ячеистых бетонов.

Возможность использования других веществ с достаточно высоким содержанием кремнезема определяется после их предварительного опробования.

Золы-унос электростанций имеют чрезвычайно сложный состав, зависящий от вида сжигаемого топлива, %: Si02 - 30-62, АI2Оз 8-34, Fе20з - 4-18, СаО - 3,5-40, MgO - 0,1-4,5. Золы от сжигания каменных углей характеризуются более высоким содержанием Si02 и более низкой - СаО по сравнению с золами от сжигания бурых углей и горючих сланцев.

Количество несгоревших частиц топлива в золах не должно превышать 10 %.

Доменные и другие металлургические шлаки используют в зависимости от содержания в них стеклофазы, структуры и химического состава (модуля основности Мо). Гранулированные шлаки с Мо≥0,8 и содержанием стеклофазы более 80 % можно использовать как самостоятельные вяжущие автоклавного твердения. По мере понижения Мо <0,7, хотя остеклованность шлаков и увеличивается, они утрачивают свою активность и значение как самостоятельные вяжущие и могут использоваться лишь в качестве корректирующей кремнеземистой добавки.

Наиболее приемлемыми для автоклавного производства в качестве вяжущих являются гранулированные шлаки (Мо=О,8...1,2) с минимальным количеством активирующих добавок (гипса, извести, щелочей и пр.). Независимо от химического состава использование гранулированных шлаков предпочтительнее, чем отвальных.

Кремнеземистую добавку, если ее используют как компонент вяжущего, измельчают до удельной поверхности 600 м2/кг, если в качестве заполнителя - до удельной поверхности 250 м2/кг.

Трепел, диатомит, опока - кремнеземистые добавки, содержащие 70-90 % химически активного аморфного кремнезема.

Газообразователи. В настоящее время основными газообразующими компонентами сырьевой смеси для получения ячеистых бетонов являются алюминиевые пигментные пудры марок ПАП-l и ПАП-2, соответствующие требованию ГОСТ 5494-71 Е (таб. 3.13), и пергидроль.

Начало газовыделения - через 1-2 мин. Так как пудра пожароопасна, то с точки зрения техники безопасности ее необходимо хранить в металлической герметической таре. Пергидроль - 80 % -ный водный раствор перекиси водорода Н2О2. С водой разбавляется в любых соотношениях. Должен соответствовать требованиям ГОСТ 177-77Е. Работать с ним следует с соблюдение определенных мер безопасности: использовать защитные очки, резиновую обувь, перчатки и спецодежду. При попадании на кожу сразу промыть большим количеством воды, лучше 2 %-ным раством соды.

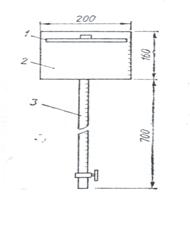

Пенообразователи. Применяют клееканифольные, смолосапониновые алюмосульфатонафтеновый пенообразователи, гидролизованную кровь - ГК. Основные требования при их испытании: качество пены считают приемлемым, если через 1 ч. после испытания на приборе ЦНИИПС-l (рис. 3.18) осадка столба составит не более 10 мм, кратность - не менее 20, отход жидкости - не более 80 см3. Применяют животный и казеиновый клеи. Пенообразователь с хорошими свойствами можно получить при смешивании канифольного мыла с раствором жидкого стекла.

Добавки. Гипс используют двуводный и полуводный. Двуводный – в качестве добавки для повышения прочности ячеистых бетонов. Целесообразен его совместный помол с известью до удельной поверхности 500 м2/кг. Полуводный применяют для ускорения набора прочности при двустадийной тепловлажностной обработке. В этом случае он должен отвечать требования ГОСТ 125-79 для формовочного строительного гипса 1 сорта.

Ускорители схватывания и твердения. Применяют хлористый кальций, хлоралюмокальцит, пергидроль, сернокислый глинозем, жидкое стекло используют в основном для ячеистых бетонов неавтоклавного твердения.

Ускорители - стабилизаторы газовыделенuя применяют для интенсификации реакции газовылеления при использовании алюминиевой пудры (гидроксиды и соединения щелочных металлов, дающих в воде щелочную реакцию - NаОН, NaZn02, NaF, Nа2СОз, К2СО3, Nа2SiOз, К2SiOз и др.). Для равномерного протекания реакции используют добавку-стабилизатор КМЦ (карбоксиметилцеллюлоза натрия). Наилучший ускоряюще-стабилизирующий эффект дает комплексная добавка NaOH+КМЦ, позволяющая регулировать время газовыделения в широком диапазоне.

Вода. Для приготовления ячеистых бетонов вода должна соответствовать требованиям ГОСТ 23732-79. Запрещается использовать воду с вредными для используемых вяжущих примесями, имеющую pH≤4, содержащую сульфатов более 1 % массы воды, а также сточные и болотные воды.

Арматура. Диаметр стержней арматуры сеток, каркасов и отдельных стержней, применяемых для армирования конструкций из ячеистых бетонов, не должен превышать 20 мм. Для продольной растянутой арматуры рекомендуется использовать горячекатаную сталь периодического профиля (ГОСТ 5781-82), круглую холоднотянутую низкоуглеродистую стальную проволоку (ГОСТ 6727-80), а также сварные сетки заводского изготовления (ГОСТ 8478-81).

Нормативные характеристики алюминиевых пигментных пудр

Таблица 4

| Марка пудры | Кроющая способность на воде, м2/кг, не менее | Степень измельчения %, остатка на сите N | Всплываемость %, не менее | Химические примеси, %, не более | Влага, % | Жировая добавка, % | |||||

| Fe | Si | Cu | Mn | ||||||||

| ПАП-1 ПАП-2 | - | - 0,3 | - 0,5 | 0,5 0,5 | 0,4 0,4 | 0,5 0,5 | 0,01 0,01 | 0,2 0,2 | 3,8 3,8 |

Рис. 1. Прибор ЦНИИПС-1 для определения качества пены: 1 – поплавок, 2 – прозрачный сосуд с делениями, 3 – прозрачная трубка с деле-ниями для замера отхода жидкости.

Для сжатой арматуры в сетках и каркасах, а также для подъемных петель применяют круглую гладкую сталь марки Ст3 (ГОСТ 380-71).

Подготовка сырьевых материалов в технологии ячеистых бетонов заключается прежде всего в их измельчении. Это связано с тем, что повышение дисперсности исходных материалов способствует улучшению их реакционной активности. В результате можно уменьшить расход вяжущего, повысить прочность изделия при одновременном уменьшении их средней плотности. При недостаточной удельной поверхности обязательному измельчению должны быть подвергнуты кремнеземистые компоненты. Применяют два способа измельчения - мокрый и сухой.

Мокрый способ предусматривает совместный помол извести и кремнеземистых компонентов (песка, золы, шлака и т. п.) В шаровой или вибромельнице в присутствии воды с целью получения шлама. Возможен также вариант мокрого помола кpeмнеземистых компонентов (получение шлама), сухого помола известково-кремнеземистого вяжущего и смешение вяжущего со шламом, обеспечивающее получение суспензии требуемой текучести.

Сухой способ предусматривает совместный помол сырьевой шихты, состоящей из извести, кремнеземистого компонента и цемента без добавления воды.

Если есть возможность выбора, то предпочтение следует отдать мокрому помолу, так как он менее энергоемкий по сравнению с сухим (на 10-15 %).

В обоих случаях для интенсификации процесса помола целесообразно вводить ПАВ в количестве 0,1-0,3% массы сухих компонентов смеси.

При использовании в качестве газообразователя алюминиевой пудры подготовительная операция заключается в удалении с помощью ПАВ с ее поверхности жировой пленки для реализации активности взаимодействия металла с гидроксидом кальция.

Подготовка арматурных каркасов и закладных деталей предусматривает нанесение антикоррозионных составов в виде цементно-казеинового и цементно-стирольного покрытий, битумно-глиняной пасты, суспензии, состоящей из цемента, битума, нитрита натрия и т.п.

Приготовление ячеистой смеси. В зависимости от технологии (пено-, газотехнология с применением или без применения вибровоздействия, барботирования и т. п.) ячеистые бетоны получают из жестких, пластично-вязких и литых смесей, которые содержат пузырьки воздуха в результате введения в них пены или вспучиваются за счет выделяющихся в результате химической реакции газов. В дальнейшем поризованная в необходимой степени масса схватывается и твердеет.

Ячеистую структуру смеси получают тремя основными способами:

1) вспучиванием за счет газообразования; оптимальная структура фиксируется в момент завершения газовыделения и начала схватывания поризованной массы;

2) использованием пены; структура получается в процессе смешивания водной суспензии тонкодисперсных веществ (вяжущего, кремнеземистого компонента, минеральных добавок) с предварительно приготовленной пеной;

3) аэрированием массы, в которую введен пенообразова-тель; структура определяется характером полученной пены и дополнительно вводимым воздухом.

Возможна газопенная технология, объединяющая в себе два способа формирования ячеистой структуры: воздухововлечение при пенообразовании и вспучивание при газовыделении.

Получение ячеистой структуры при газовыделении. Вспучиваемость - конечный результат двух основных параллельно проходящих процессов: газовыделения вследствие взаимодействия тонкоизмельченного порошка алюминия со щелочами (известью, соединениями щелочных металлов и т. п.), содержащимися в смеси, и схватыванием этой смеси.

При смешивании раствора, содержащего гидроксид кальция, с алюминиевой пудрой почти сразу при температуре не ниже 200 С начинается реакция, описанная ранее.

Так как растворимость водорода в воде незначительна (0,01819 л/л при 200 С), то в результате быстрого перенасыщения образуются мельчайшие пузырьки газа, увеличивающиеся при газообразовании. При хорошей гомогенизации и удачном подборе сырьевых компонентов и параметров технологии процесс идет одновременно и с одинаковой скоростью по всему объему массы. Однако вспучивание массы не начнется до тех пор, пока давление внутри газового пузырька не превысит предельного напряжения сдвига пластично-вязкой массы (Рm,). При оптимальных технологических условиях оно будет продолжаться до полного завершения газовыделения. Недостаточная подвижность одинаково нежелательна, как и избыточная. В первом случае смесь вспучивается очень плохо из-за высокой пластической вязкости смеси Юп и высокого предельного напряжения сдвига. Во втором случае вследствие низкой пластической вязкости образовавшиеся пузырьки газа будут всплывать и бесполезно уходить из массы (рис. 3.19). В ряде случаев при отсутствии синхронизации между окончанием процесса газовыделения и приобретением смесью необходимой пластической прочности смесь может оседать.

На способность смеси к газообразованию и вспучиванию оказывает влияние ряд факторов, которые целесообразно разделить на внутренние, обусловливающие начальное состояние цементно-песчаной смеси, и внешние определяющие условия ее вспучивания.

Рис.2. Схема порообразования при газовыделении:

Рис.2. Схема порообразования при газовыделении:

1 – направление действия предельного напряжения сдвига массы Рm; 2 – направление усилия давления газа Рг; 3 – направление пластической вязкости; 4 – капилляр от выходящих газов; 5 – частичка алюминиевой пудры; 6 – Са(ОН)2; 7 – пора; 8 – раствор.

Первая группа факто-ров включает: физико-хими-ческие свойства сырьевых материалов; соотношение цемента и песка Сц, извести и песка Cи и т. д.; водот-вердое отношение В/Т; количество газообразовате-ля Ка; вид и количество добавки KД; температуру массы, 0С. От этих факторов зависит исходное состояние газобетонной массы - рН среды, вязкость, температура и потенциальная способ-ность к газообразованию.

Вторая группа факторов включает приготовление и формование газобетонной смеси внешние условия вспучивания массы. Из факторов первой группы наиболее существенно влияют на технологические параметры физико-химические свойства сырьевых материалов, регулируя которые можно в широких пределах управлять процессом вспучивания. Например, изменяя дисперсность алюминиевой пудры и щелочность раствора за счет изменения количества извести и соединений щелочных металлов, можно управлять газообразованием; колебания дисперсности сырьевых материалов вызывают колебания водопотребности, что, в свою очередь, изменяет вязкость цементно-песчаного раствора и т. д.

Факторы второй группы в основном определяет принятая технология и технологические характеристики используемого оборудования. Параметры перемешивания, высота массива при формовании, способ вспучивания (вибротехнология, литьевая) - наиболее важные из них.

Рис. 3. Области кривых газовыделения алюминиевой пудры при наличии различных химических добавок:

Рис. 3. Области кривых газовыделения алюминиевой пудры при наличии различных химических добавок:

1 – NaOH; Na2ZO2; NaOH + КМЦ, NaOH + NaL; 2 – NaF; Na2CO3; K2CO3; K2SiO3; 3 – CaCL2; NH4CL; AL2(SO4)3; ALF3:

Окружающая темпе-ратура и давление также характеризуют внешние условия вспучивания массы.

На скорость газовы-деления в первую очередь влияют гранулометрия и степень дисперсности пуд-ры (таб.1. 3.14), а также наличие жировой пленки и ее толщина. Увеличение жиров на частице более 0,3 % значительно ухудшает кинетику газовыделения. Количество выделившегося газа через 10 мин после приготовления смеси у прокаленной пудры в 1,5-2 раза больше, чем у необезжиренной.

Эффективными являются способы введения в воду сухой смеси пудры с ПАВ или пасты из пудры с ПАВ.

Регулировать газовыделение можно следующими методами: повышением рН среды; введением в раствор солей, способствующих растворению пассивирующих пленок на поверхности частиц алюминия; применением комплексообразователей.

Начало растворения алюминия обеспечивается уже при рН = 7,8. Однако только при рН> 13 пленка продуктов коррозии становится рыхлой и легко удаляется с поверхности металла. Именно при этом значении рН скорость коррозии алюминия пропорциональна скорости повышения температуры раствора от 20 до 800С, что говорит о целесообразности комбинирования повышения концентрации ионов ОН- и температуры раствора.

Добавка NaOH стабилизирует ход реакции. Газовыделение идет ровно, щелочность поддерживается практически на постоянном уровне.

На основании данных, представленных на рис. 3.20, можно сделать вывод о том, что наиболее эффективными химическими регуляторами реакции газовыделения являются вещества, содержащие гидроксильную группу ОН-. Максимальный регулирующий, эффект в данном случае достигнут при применении NaOH и комплексной добавки NaOH+КМЦ (карбоксиметилцеллюлоза натрия).

Эффективный газобетон получают, применяя шлакощелочные вяжущие. При использовании в качествe алюмосиликатной составляющей вяжущих из доменных основных и кислых гранулированных шлаков, а также гранулированных шлаков никелевого производства и применении различных щелочных компонентов (содо-щелочного плавa, едкого натра, жидких стекол с Ms= 1...3 и др.) aвтоклавные ячеистые бетоны характеризуются широким днапазоном средней плотности - от 250 до 1200 кг/м3.

Качественный ячеистый бетон на шлакощелочном вяжущем получают при расходе щелочных компонентов для основного доменного гранулированного шлака 3-11 %.

Влияние дисперсности алюминиевой пудры на кинетику

газовыделения

Таблица 5

| Исследуемая характеристика | Условный размер частиц пудры | |||||||

| ≥180 | 180-150 | 150-105 | 05-85 | 5-75 | 5-50 | 0-40 | ||

| Общая продолжительность газовыделения, мин Интенсивность газовыделения, см3/мин | >60 0,5 | >60 0,68 | >60 0,85 | >60 0,92 | >60 1,05 | 2,33 | 3,05 | 3,56 |

Получение ячеистой структуры при пенообразовании. В технологии получения пенобетона и пеносиликата необходимо различать следующие стадии; получение устойчивой пены из водного paствора. пенообразователя; получение ячеистой смеси механическим смешиванием приготовленной пены с суспензией (из затворенных минеральных веществ; твердение полученной поризованной мaccы.

Химически чистые жидкости не образуют устойчивой пены, так как в этом случае между пузырьками отсутствует отличный по составу пограничный (буферный) слой, препятствующий их слиянию между собой. Введение в водный раствор таких веществ, как белки, желатин, сапонин и т.п., а также тонкоизмельченных твердых минеральных тел, особенно если они находятся в коллоидно-дисперстном состоянии, способствует созданию жестких, механически прочных пленок и стабилизации пены.

Пена в воздушном состоянии характеризуется: стойкостью – высотой разрушения (оседания) столба пены за единицу времени; кратностью (выход пены) - отношением объема полученной пены к объему исходной порообразующей жидкости; отходом жидкости – объемом водного раствора пенообразователя при разрушении пены.

Для пенообразования используются все перечисленные и охарактеризованные ранее вещества.

При перемешивании песчано-вяжущей суспензии с пеной минеральные частицы налипают на ее оболочку (пенистая флотация) и превращают пузырьки воздуха в ячейки, разделенные смесью раствора вяжущего, пенообразователя и воды.

Серьезное внимание при разработке состава пенобетонов следует уделять подбору В/Т, отклонение от оптимальных пределов которого вызывает неспособность смеси обволакивать пузырьки пены (при недостатке воды), развивает неустойчивую, крупноячеистую дефектную структуру (при избытке воды).

Газопенный способ получения ячеистой структуры. А. П. Меркиным и Ю. И. Мирецким разработана технология получения пеногазобетона. Она объединяет два способа получения ячеистой структуры (воздухововлечением и вспучиванием) на основе использования специальных высокоскоростных смесителей, дробящих пузырьки до минимального размера, способных перемешивать смесь пониженной подвижностью.

Технологические схемы производства газобетонных изделий

Общим в технологии ячеистых газо-, пенобетонов и газо-, пеносиликатов является последовательное осуществление таких технологических процессов, как помол сырьевых компонентов; их смешивание в определенных рациональных количествах и получение ячеисто-бетонной смеси; заполнение формы; выдерживание; тепловлажностная обработка; калибровка; складирование. Однако возможные технологические схемы могут отличаться от приведенной за счет использования различного технологического оборудования и приемов на отдельных этапах производства.

По этим технологическим признакам различают литьевую и вибрационную схемы формования ячеисто-бетонных изделий. Если после формования и созревания ячеисто-бетонного массива изделия получают разрезанием его на отдельные блоки с последующим автоклавированием, то такая технология называется резательной.

Следует отметить, что литьевая технология применяется при производстве газо- и пенобетонов, в то время как вибрационная - при производстве только газобетонов.

При литьевой технологии ячеисто-бетонные смеси отличаются повышенной подвижностью за счет высокого водозатворения (В/Т =0,45... 0,65; текучесть по Суттарду 22-44 см). Вспучивание массы происходит в неподвижных формах в течение 20-50 мин, вызревание - 4-6 ч. Повышение В/Т требует высокомарочных вяжущих и увеличение их расхода, увеличивает продолжительность цикла производства изделий.

Суть вибрационной технологии изделий из газобетонов состоит в более низком водозатворении сырьевой смеси (В/Т=0,3... 0,4; текучесть по Суттарду 9-12 cм) и в интенсификации процесса вспучивания при применении ви6ровоздействия за счет использования явления тиксотропии (разжижения) и ускорения хода реакции газовыделения. Продолжительность вибровспучивания - 1-3 мин, способ впервые в мировой практике разработан и применен в нашей стране.

Известно, что при отсутствии активного воздействия, т.е. при напряжениях, не превышающих напряжения предельного сдвига, ячеистые смеси ведут себя как типично твердые тела. Картина резко меняется при приложении к ним вибрации, при определенных режимах которой коагуляционная структура ячеистой смеси с пленочными неводостойкими контактами может полностью потерять свои пластические свойства.

Условия, при которых после отключения виброплощадки в период стабилизации газовыделения происходит быстрое восстановление.

Суть резательной технологии газобетона - расчленение сырого ячеисто-бетонного массива, имеющего достаточную прочность, на отдельные блоки и изделия при помощи специальных резательных машин.

Ячеистый массив-сырец для последующей его разрезки может быть получен любым из вышеперечисленных способов. Однако для крупных массивов с высотой заливки 160 cм и более используют только газообразование.

Формирование крупных массивов ячеистого бетона при резательной технологии имеет свои особенности, выражающиеся в:

- необходимости четкой фиксации арматурного каркаса в пространстве формы;

- заполнения формы не более чем за 2 мин;

- целесообразности введения для ускорения газовыделения добавки NaOH и КМЦ.

Одной из наиболее сложных проблем при формовании крупных армированных массивов из ячеистого газобетона по литьевой технологии является образование больших полостей в результате прорезания арматурой вспучивающейся мaccы. Устранить это можно, использовав более подвижные смеси, более тонкую apматуру и вибровоздействие на арматурный каркас. При вибротехнологии такой проблемы не существует.

Главная задача резания ячеисто-бетонных массивов сохранение целостности и требуемых размеров блоков. Поэтому очень важно определить момент, когда приобретенная cыpцом прочность позволит произвести разрезку. Существуют различные способы определения момента назначения резки, в частности по пластической прочности, с помощью акустических импульсных и кондуктометрических методов, по изменению ЭДС гальванодатчика и др. Наиболее простым и распространенным способом разрезки газобетонного сырца является способ продавливания, при котором проволка (струна) определенного диаметра протягивается через толщу массива (рис.1 прил.).

Для снижения лобового сопротивления мaccы струне применяют различные более рациональные способы движения режущего органа: колебательное движение («пиление»); совмещение поступательного движения струны с вращательным вокруг своей оси; использование струны с навивкой на ней спирали и т. д. Эти способы позволяют в 10-12 раз снизить удельное сопротивление резки.

Технология получения пенобетона, основанная на методе сухой минерализации предусматривает следующие операции: приготовление раствора поверхностного вещества (ПАВ), получение пены заданной кратности из готового раствора, минерализация пены сухими компонентами (смесь вяжущего и заполнителя), транспортировка готовой пеномассы к месту заливки (см. рис.2 прил.).

Свойства пенобетона:

- плотность 400 - 1200 кг/м3,

- теплопроводность 0,1-0,38Вт/мoС,,

- морозостойкость более 25 циклов,

- предел прочности при сжатии 0.7-7,5МПа,

- водопоглощение 10-14%.

Физико-механические показатели изделий из пенобетонов сухой минерализации на ПЦ М400: средняя плотность от 600 до 9000 кг/м3,прочность при сжатии от 1,5 до 4 Мпа теплопроводность от 0,084 до 0,24 Вт/моС, морозостойкость от 10 до 35 циклов, а на гипсовом вяжущем при плотности 600-900 кг/м3 ,прочность при сжатии 1,2 -03,5 Мпа, теплопроводность 0,082-0,22 Вт/моС, морозостойкость 10-35 циклов.

Сырьевым материалом является экологически чистое природное сырье: песок, пенообразователь, вода, цемент. Исходные компоненты проверяются на отсутствие радиоактивности, канцерогенных веществ, примесей тяжелых метал лов или иных вредных для здоровья человека веществ, поэтому конечный продукт получается экологически чистым. В качестве минерального вяжущего возможно использовать цемент, гипс, местные бесцементные вяжущие, а также смеси вяжущих. В качестве заполнителя (кремнеземистого компонента) используют немолотый пе сок, в том числе барханный, немолотые золы, шлаки, золошлаковые смеси и др. Пенообразователем являются экологически чистые синтетические ПАВ (основа шампуней), выпуск которых налажен во всех регионах и субъектах РФ.

Технология пенобетона сухой минерализации проста и состоит из следующих операций:

• приготовление из высококонцентрированного пенообразователя водного раствора заданной концентрации;

• подача раствора пенообразователя в пеногенератор и непрерывное образование пены низкой кратности:

• непрерывное дозирование сухого цемента, заполнителя и пены смесителя из которого готовая пенобетонная масса с заданными значениями плотности поступает для заливки объекта, или заливки форм;

• заливка пенобетонной массы в накопители для последующего перекачивания в формы (технология получение блоков) или опалубку (монолитное домостроение - заливка стен, стяжек под полы, перегородок).

Перечисленные операции реализованы в одной установке.

Продолжительность цикла приготовления пенобетонной массы 5-15 мин. Твердение пенобетонной массы происходит при нормальной температуре (10-25 °С) или для ускорения твердения при повышенной температуре (70-85 °С).

Технология пенобетона имеет широкие области применения. На ее основе разработаны различные технологические схемы - для производства изделий в виде блоков или для возведения монолитных объектов в построечных условиях. Линия для производства блоков различных типоразмеров из пенобетона в заводских условиях представлена на (рис.1 прил.) Технология изготовления блоков позволяет получать четкие прямоугольные формы и ровную поверхность изделий.

Для выполнения строительных работ непосредственно на строительной площадке (при монолитном домостроении) разработаны специальные технологические схемы и сопроводительные нормативные документы и правила.

Пенобетон можно отштукатурить, обить вагонкой или другим материалом, покрасить фасадными красками в любой цвет.

Энергосбережение

Неавтоклавный пенобетон, по сравнению с автоклавным пено- или газобетоном, позволяет резко снизить затраты на утепление стен и крыш домов и значительно сократить сроки строительства. Достигается это за счёт экономии электроэнергии при производстве пенобетона, уменьшения числа рабочих, дешевизны составляющих пенобетона и отсутствием сложной строительной техники.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 948; Нарушение авторских прав?; Мы поможем в написании вашей работы!