КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подбор механизмов для монтажа сетей газоснабжения 1 страница

|

|

|

|

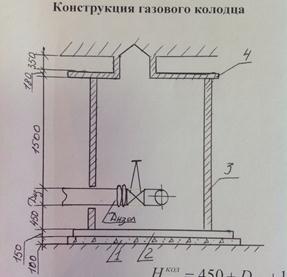

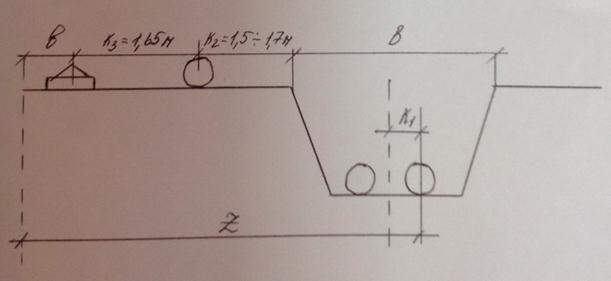

Конструкция газового колодца

1 –бетонная подготовка М-75;

2 – железобетонная плита днища;

3 – железобетонный стеновой блок/кирпичная кладка/бетонное кольцо/ толщиной 300мм

4 – железобетонная плита с люком для возможности обслуживания.

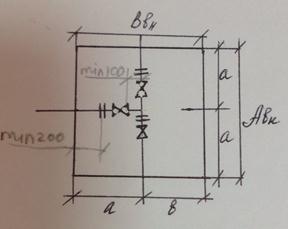

Ширина колодца зависит от газопроводов, прокладываемых в них.

При железобетонной стенке:

Д, мм 100-200 250-300 350-400 450-600 >600

а, мм 1100 1500 1450 1400 1600-1800

в, мм 500 500-600 650 850 800-1000

При кирпичной кладке:

Д, мм 100-200 250-600

, мм 120 250

, мм 120 250

Если в колодце прокладываются два параллельных газопровода, то между ними должно сохраняться расстояние 500мм. Величины а и в принимаются по газопроводу с большим диаметром.

Расчет потребности транспортных средств

Для транспортировки грунта на расстояние свыше 0,5 км в комплекте с экскаватором могут быть использованы автосамосвалы, тракторы с прицепами и полуприцепами.

Необходимая грузоподъемность транспортных средств определяется в зависимости от объема ковша экскаватора, расстояния перевозки и объема разработки грунта.

При этом стремятся, чтобы вместимость кузова выбранного автосамосвала была равна 3-6 ковшам грунта.

Количество автосамосвалов, необходимое для бесперебойной работы экскаватора вычисляется по формуле:

, шт

, шт

Пэ – эксплуатационная производительность экскаватора, м3/смен.

, м3/смен

, м3/смен

Пт – техническая производительность экскаватора, м3/час.

, м3/час

, м3/час

q – емкость ковша, м3

Кпр-коэффициент первоначаотного разрыхления грунта, зависит от типа грунта и определяется по таблице

Кн- коэффициент наполнения ковша, зависит от грунты: чем рыхлее порода, тем больше 0,9 – мелкодробная порода, 1,2 – песок

n- число циклов (экскаваций) за час работы

|

|

|

tц- продолжительность 1 рабочего цикла для экскаватора с обратной лопатой 0т 21-23с до 50с

Т- продолжительность смены, ч

Кв - коэффициент использования экскаватора по времени с учетом потери времени при передвижке экскаватора, задержке в работе при подачи транспортных средств и пр. Принимается 0,65-0,8.

G – объем грунта, перевозимого автосамосвалом за 1 рейс, м3

, м3

, м3

Т – число часов работы экскаватора в смену,

n - число рейсов в час:

tр- продолжительность рейса, ч

l – расстояние от забоя до места выгрузки, км

vг и vп – скорость соответственно груженого и порожнего автосамосвала, км/час

tп, tраз, tм– время погрузки, разгрузки, маневровых операций автосамосвала, час

nковш. – число разгружаемых на самосвал ковшей, шт.

tразгр. – время разгрузки, для автосамосвалов принимается 1 мин, 1/60 часа.

tм. – время маневровых операций, обычно не превышает 2 мин 1/30 часа.

Кроме того, необходимы транспортные средства для доставки оборудования и материалов на монтажную площадку (железобетонные конструкции колодца, арматура, трубопроводы).

Этот расчет ведем в следующей последовательности:

1. Определяем объем грузоперевозок: Gж/б, Gарм, Gтруб.

2. Задаемся расстоянием перевозок Кп, км.

3. Определяем величину перевозок на заданное расстояние Р=GКп, т х км

4. Находим суточную производительность машины, предварительно выбрав по каталогу автомашину и трубовоз:

Т – число часов работы в смену (8 часов),

v – техническая скорость автомашины по паспорту;

q - паспортная грузоподъемность

- коэффициент использования грузоподъемности

- коэффициент использования грузоподъемности

tпв – время простоя машины под погрузку и разгрузку за одну поездку 0,25 часа

b – количество смен работы, задаемся 1 или 2

- коэффициент использования пробега; если в паспорте нет указаний, то для автомашины,. Перевозящей железобетонные конструкции и арматуру принимается 0, 65, для трубопроводов – 0, 85

- коэффициент использования пробега; если в паспорте нет указаний, то для автомашины,. Перевозящей железобетонные конструкции и арматуру принимается 0, 65, для трубопроводов – 0, 85

Qсутж/б=Qсутарм, т.к. используются одинаковые автомашины

|

|

|

5. Определяем количество автомобилей  , шт

, шт

- количество дней работы (обусловлено продолжительностью монтажа), сут.

Т.к. для транспортирования железобетонных конструкций (ЖБК) и арматуры принимают одинаковые транспортные средства и Qсут равны, то в этом случае Р=Ржбк+Рарм

Подбор кранов

Подбор крана производят по вылету стрелы и грузоподъемности. Для укладки звеньев труб применяют два крана, для укладки конструкций колодцев – один.

Требуемая грузоподъемность крана:

, кг

, кг

Р1- вес 1п.м. трубы, кг

а – длина звена, м

n - количество автокранов, шт

Для определения грузоподъемности крана для укладки конструкций колодцев в числителе будет величина Р1- вес, кг, самого тяжелого из элементов конструкции.

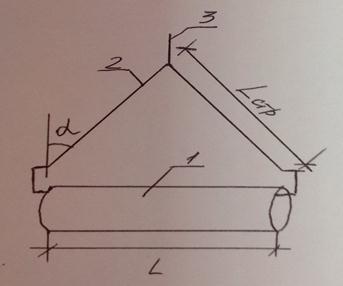

Расчетный вылет стрелы:

, м

, м

В – ширина траншеи (котлована) по верху, м

К1-половина расстояния между осями труб(учитывается только при двухтрубной прокладке газопроводов в траншее), м

К2 – расстояние от края траншеи до центра трубы, лежащей на бровке (1,7м) /от бровки до края трубы минимально 1-1,5м/, м

К3 – расстояние от трубы, лежащей на бровке траншеи до ближайшей опоры крана (минимально 1,0м принимаем 1, 65м), м

В – расстояние от боковых опор до оси вращения стрелы (по паспортным данным С/2, если не дано, принимаем 1,3-1,65м), м

С – ширина или длина крана по габариту зависит от положения крана, м

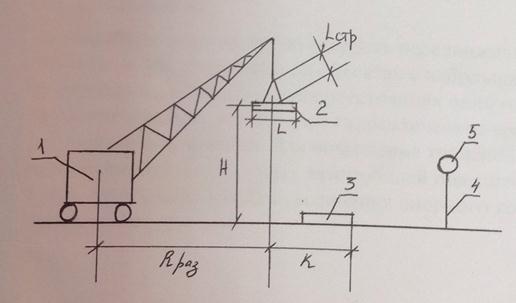

Определение опасной зоны работы крана

схема перемещения груза краном

1 – кран

2 – груз

3 – упавший груз

4 – временное ограждение

5 – знак безопасности опасная зона

, м

, м

Rраз –радиус действия стрелы (радиус разгрузки), м

, м

, м

Н – максимальная высота подъема груза, м, 4-5м

L – размер груза, м

Lстр - длина стропа, м

, м

, м

В качестве кранов для укладки труб и элементов колодцев применяют краны на автомобильном ходу (автокраны) и на гусеничном (краны-трубоукладчики).

Автокраны имеют высокую скорость передвижения, а значит весьма мобильны. Их применяют на объектах с небольшими объемами работ и расположенными на больших расстояниях один от другого. Для укладки труб, как правило, используют гидравлические краны с жесткой подвеской рабочего оборудования. Для повышения транспортных свойств крана применяют шасси грузовых автомобилей повышенной проходимости (ЗИЛ, МАЗ, КрАЗ, КаМАЗ) Для увеличения опорного контура крана используют выносные опоры.

|

|

|

Табл. 3.67, 3.66 + рис. Стр386

Краны-трубоукладчики специально предназначены для подъема и укладки труб в траншею и могут выполнять различные подъемно-транспортные операции. В основном они изготовляются на базе гусеничных тракторов высокой проходимости, оснащены боковой стрелой с противовесом и не имеют поворотной платформы (являются неповоротными). Их можно эксплуатировать при температурах окружающей среды от -400С до +400С.

Табл. Технические характеристики кранов (т.3.67, 3.66)

Краны-трубоукладчики специально предназначены для укладки труб втраншею и могут выполнять различные подъемно-транспортные операции. В основном, все они изготавливаются на базе гусеничных тракторов высокой проходимости, оснащены боковой стрелой с противовесом и не имеют поворотной платформы (т.е., являются неповоротными). Их можно эксплуатировать при в диапазоне температу наружного воздуха -40…+400С.

Табл. Характеристики гусеничных кранов (т. 3.73)

Примечание. Трубоукладчики ТГ61 и ТГ62 не имеют откидного противовеса, что значительно сокращает их рабочий габарит и упрощает управление. ТГ62 оснащен умеренными гусеницами и способен работать на болотистых почвах и грунтах с пониженной несущей способностью.

Грузозахватные приспособления, применяемые при монтаже газопроводов

Легкие трубы (полиэтилен малого диаметра) укладывают с траншею вручную.

Для подвески плетей труб, железобетонных элементов конструкций колодцев к грузовому крюку монтажного крана используют различные грузозахватные приспособления. Они должны обеспечить:

1. необходимую грузоподъемность

2. прочность

3. простую и удобную строповку (надевание) и расстроповку (снятие) элементов

4. надежное закрепление (недопустимо их самопроизвольное раскрытие и отцепление груза

5. неповреждаемость трубы и ее изоляции

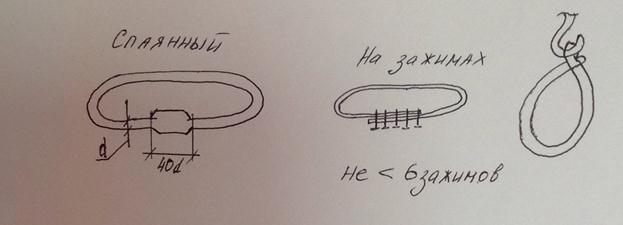

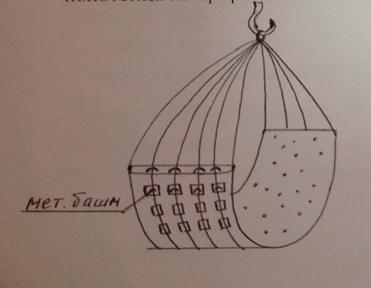

кольцевой или универсальный строп.

Он имеет вид кольца из отрезка троса, концы которого сплетены.

Диаметр и длину троса подбирают по диаметру и весу поднимаемых труб. Трос затягивают на трубе петлей. Тросы используют при монтаже труб, не имеющих изоляции и обладающих достаточной прочностью и жесткостью, а также при монтаже не кольцевых строительных конструкций, на одной стороне которых коуш, на другой может быть коуш, крюк или карабин.

|

|

|

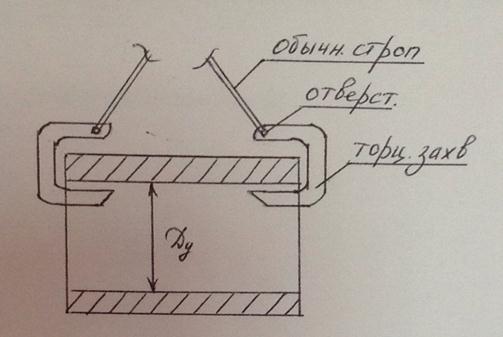

Торцевые захваты.

Их защепляют за стенки труб с их торцов и с помощью отверстий в них обычными стропами крепятся к крюку. Их применяют только при погрузке и разгрузке труб.

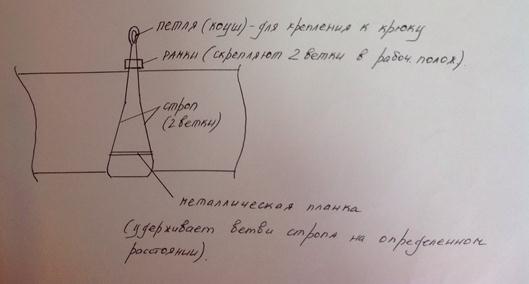

МЯГКИЕ СТРОПЫ.

Их еще называют полотенца. Используют для монтажа изолированных труб чтобы не повредить изоляцию. Они распределяют усилия подъема на большую поверхность, в результате чего напряжения в изоляционном покрытии под полотенцем не превышают 1-2 кг/см2. Чаще всего используют полотенца из прорезиненной ленты. Оно имеет 4 троса по длине которых крепятся металлические башмаки, к которым приклепывают прорезиненную ленту шириной 60-70 см. и d=10-12 мм. Предназначено такое Полотенце для труб диаметром до 1000 мм.

Строповку трубопроводов производят в двух точках, после чего звено поднимают кранами на 0,7 м. от поверхности земли. Убедившись в надежности строповки и устойчивости механизмов, звено перемещают в проектное положение, изменяя вылет стрелы. Звено опускают плавно без рывков. После выверки положения звена на дне траншеи снимают стропы, передвигают краны и цикл повторяется.

Использование тех или иных строп должно быть обосновано типом груза и расчетами:

1 – звено трубопровода

2 – стропы

3 – канат трубоукладчика

Усилие в стропе:  ,

,

Где Q-вес груза

m-количество строп

a-угол наклона строп (45°)

Разрывное усилие в стропе:  ,

,

Где к- коэффициент запаса (4-6)

По найденным усилиям подбирают диаметр строп.

Техника безопасности при транспортных и погрузочно разгрузочных работах

Каждый автомобиль перед каждым выпуском на работу должен пройти технический осмотр для подтверждения его исправности.

Если грузы перевозят в сопровождении грузчиков, борта необходимо надежно закрепить, а рабочие должны находиться в безопасных местах. Стоять в кузове автомашины или сидеть на ее бортах запрещается.

Перевозимые грузы должны быть надежно закреплены.

Верхняя граница перевозимого груза не должна превышать габаритную высоту проездов (переходы, мосты, туннели)

Площадки для погрузочных и разгрузочных работ должны быть спланированы и иметь уклон не более 5°. В зимнее время их надлежит регулярно очищать от снега и наледи, а также посыпать песком. Золой или шлаком.

При использовании грузоподъемных средств вес поднимаемого груза не должен превышать из грузоподъемности. Подтаскивать грузы подъемными механизмами запрещается.

Необходимо вести систематический контроль за исправностью и прочностью применяемых погрузочно-разгрузочных механизмов. Т.е. соблюдать сроки их испытаний и своевременно и качественно производить ремонт.

Перевозка грузов автопогрузчиками по строительной площадке разрешается только при ее ровном и плотном покрытии. Рама автопогрузчика должна быть отклонена назад, а высота подъема груза во время перевозки должна быть не более 30-40 см.

ЗАСЫПКА ТРАНШЕЙ И КОТЛОВАНОВ.

При засыпке уложенных в траншею трубопроводов газоснабжения сначала применяют ручной способ, а затем механизированный. Вручную засыпают пазухи между трубопроводами и стенками траншеи и трубопроводы сверху на высоту 20-30 см. Засыпка производится разрыхленным грунтом без примесей камней с его поэтапной утрамбовкой.

Засыпка пазух котлованов выполняется механическим способом.

Дальнейшую засыпку траншей (котлованов) со стенками без укреплений производят бульдозером. При засыпка с укрепленными стенками используют специальные машины – траншеезасыпатели (для того чтобы полностью не разбирать крепления во избежание обвала стенок. Они могут работать «на себя» или «от себя». При этом грунт для засыпки забирается из отвала.

При засыпке траншей требуется уплотнить грунт так. Чтобы в последующем он не давал осадки. Для этого используют пневматические или электрические трамбовки или вибраторы (виброплиты). Они работают от передвижных компрессоров или передвижных электростанций. При этом глубина уплотнения составляет 0,4-0,75м. Если прокладка трубопроводов происходит в песчаных грунтах, то для его уплотнения требуется обильная поливка.

Расчет вибраторов стр. 182 «Справочник современного проектировщика»

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЗЕМЛЯНЫХ РАБОТАХ.

До начала работ должны быть отмечены все подземные сооружения. В зонах подземных коммуникаций работы должны проводиться только с письменного разрешения курирующей их организации

Если на участке обнаружены подземные коммуникации не указанные в проекте, то работы необходимо приостановить до выяснения характера обнаружения.

Участки, разрабатываемые на улицах, проездах во дворах необходимо ограждать. Через траншеи должны быть установлены пешеходные мостики.

Состояние откосов и креплений необходимо проверять ежемесячно. Снимать крепления необходимо в присутствии производителя работ или мастера, снизу вверх по одной доске при слабых грунтах, по 2 и не более 3- при устойчивых грунтах.

При разработке выемок экскаватором запрещается находиться в зоне призмы обрушения и в радиусе действия стрелы плюс 5 м.

Отвалы грунта располагать не ближе 0,5м. от бровки выемки.

При погрузке грунта в автосамосвал не допускается прохождение ковша над кабиной.

В ночное время место работ должно освещаться и иметь предупреждающие фонари с красным светом.

В процессе выполнения работ производят освидетельствование и приемку видов работ, которые будут скрыты последующими видами (уплотнение грунта основания, устройство дренажей и пр.)

Кроме того производят проверку размеров котлована и траншеи, соответствие проекту грунта в основании и степень уплотнения грунта в процессе засыпки.

ПРОИЗВОДСТВО ЗЕМЛЯНЫХ РАБОТ.

Грунт, подлежащий разработке в зимних условиях, должен быть предварительно подготовлен. Подготовка заключается:

1. в предохранении от промерзания

2. в рыхлении мерзлого грунта

3. в оттаивании замерзшего грунта

предохранение грунта от промерзания

Для уменьшения глубины промерзания до наступления морозов выполняют следующие работы:

1. Отвод с участка поверхностных вод

2. Глубокая вспашка поверхностного слоя (30-35см.) с последующим боронованием. Наиболее эффективным является перекрестное рыхлении ев двух взаимно перпендикулярных направлениях на глубину не менее 35 см.Иногда грунт перед вспахиванием подвергают химической обработке, т.е. пропитывают верхний слой веществами понижающими температуру замерзания воды в грунте (до -35°С)

3. Укрытие дешевыми местными утепляющими материалами (опилки, мох, торф, сухие листья, солома, камыш и др.)

4. Установка снегозадерживающих барьеров.

РЫХЛЕНИЕ МЕРЗЛОГО ГРУНТА

Осуществляется (в случае, если своевременно не удалось предохранить грунт от промерзания) взрывным или механическим способом.

Взрывной способ применяется при глубине промерзания более 0,8 м на незастроенных участках, реже- на застроенных участках с использованием укрытий и локализаторов взрыва (тяжелых пригрузочных платформ). При рыхлении на глубину до 1,5 м. используют щелевой метод (нарезают в грунте щели), при больших глубинах- скважинный. Щели или скважины располагают в шахматном порядке на расстоянии 0,9-1,5м. одна от другой. Затем их заряжают зарядами и сверху забивают песком, взрывают. Участок при этом делят на 3 захватки, размеры которых определяют исходя из сменной производительности экскаваторов. Табл.1

| Разработка грунта экскаватором | Работы не ведут по Т.Б. | Бурение, зарядка, взрывание |

| I | II | III |

Механический способ применяется при глубине промерзания до 0,8 м. и небольших по площади выемках котлованов и траншей. Для этого используют дизель-молоты (пробивают мерзлый грунт на глудину до 1.3м.) или врубовые машины (они делают прорези шириной 14 см. и глубиной до 2,1 м.), движущиеся в двух взаимно перпендикулярных направлениях. Далее разрыхленный или нарезанный грунт разрабатывают экскаватором.

ОТТАИВАНИЕ МЕРЗЛЫХ ГРУНТОВ.

Применяется при малых объемах работ, в стесненных условиях, в труднодоступных местах и когда нельзя использовать более экономичные и менее энергоемкие способы.

Способы оттаивания различны. Применение того или иного определяют исходя из технических возможностей, экономических соображений и местных условий.

Основной способ оттаивания открытыми кострами малоэффективен и неэкономичен. В городских условиях этот способ применяют в видоизмененном виде: по оси траншеи укладывают короб из металлических полутруб и с одного конца подают горящий факел (газовая горелка), а на другом конце устраивают дымовую трубу.

Оттаивание при помощи паровых игл производят при глубине промерзания грунта более1 м. Паровые иглы устанавливаются на расстоянии 1-2м. друг от друга в шахматном порядке. Паровые иглы устанавливают в заранее пробуренные скважины (h=1-2,5м), которые после закрывают колпаками (во избежание утечек пара через скважины). Паровые иглы применяют при траншей и небольших котлованов. Радиус действия одной иглы 0,5-1,5м. Между собой иглы соединяют гибкими шлангами, каждая игла имеет вентиль для ее выключения. Для питания игл применяются передвижные паровые котлы (р=0,5-0,7 ата). Продолжительность оттаивания в зависимости от типа грунтов составляет 2-6 часов (пески-глинистые грунты), процесс необходимо проводить с перерывами.

Наиболее экономичным является способ оттаивания грунта горячей водой с помощью водяных циркуляционных игл. Горячая вода циркулирует по игле с помощью насоса и возвращается в котел. Продолжительность оттаивания составляет 24 часа.

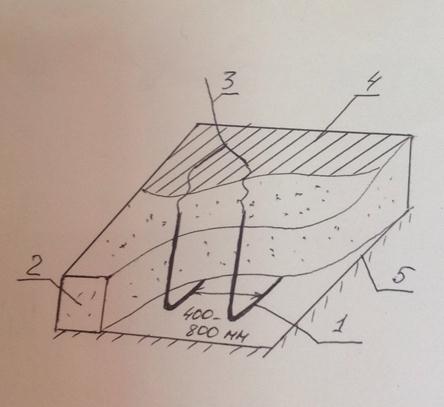

Оттаивание грунта естественной влажности производят способом электроподогрева переменным током напряжением 110,220 и 380В. При глубине промерзания до 0,7м применяют горизонтальные электроды:

1 – горизонтальные электроды

2 – опилки, смоченные соляным раствором

3 – провода

4 – толь или рубероид (2слоя)

5 – мерзлый грунт

Ток проходит через опилки, прогревает их. Опилки в свою очередь прогревают и оттаивают поверхность грунта. Оттаявший грунт является проводником, нагреваясь под действием тока передает тепло нижним слоям. Опилки теперь служат покрытием для удержания тепла в отогретом грунте.

При глубине промерзания более 0,7 м. применяют вертикальные глубинные электроды. Это стальные стержни диаметром 12-19мм с заостренным концом. Они забиваются на глубину ниже глубины промерзания на 8-10см. В этом случае процесс идет снизу вверх, окончание прогрева- появление проталин в снегу вокруг электродов, размером 5-15 см.

1 – вертикальные глубинные электроды

2 – провода

3 – талый грунт

4 – оттаявший грунт

5 – мерзлый грунт

6 - снег

Работу землеройных машин в зимнее время с подготовленным грунтом организовывают, как правило, круглосуточно во избежание промерзания грунта во время перерывов в работе. Днища траншей и котлованов необходимо предохранять от промерзания путем недобора в них грунта или укрытия из утеплителями. Зачистку основания выемок производят непосредственно перед укладкой трубопроводов или оснований колодцев.

Засыпка производится талым грунтом, чтобы не было последующей осадки. Или делают присыпку (20см) талым грунтом, а далее мерзлым, не содержащим комьев более 10 см.

техника безопасности при рыхлении

и оттаивании мерзлого грунта

При отогревании грунта необходимо принимать меры против ожогов рабочих.

При рыхлении грунта ударными приспособлениями рабочих необходимо снабжать защитными очками с небьющимися стеклами.

Участки производства работ по оттаиванию и рыхлению необходимо ограждать. При электроподогреве расстояние между ограждениями и границами подогреваемого участка должны быть не менее 3м.

Пребывание посторонних лиц на участке запрещается.

Временные линии электропередач прокладывают из изолированных проводов на козелках не менее 0,5м от земли. Исправность электрооборудования и изоляции проводов проверяют ежемесячно.

Разработку грунта на глубину промерзания разрешается вести с вертикальными стенками без креплений. Исключением является сухой песчаный грунт. Его разрабатывают с вертикальными стенками с креплениями или откосами. С наступлением весны особое внимание необходимо обращать на устойчивость откосов, а вертикальные стенки необходимо раскрепить.

СБОРКА И СВАРКА ТРУБ

Стальные трубопроводы в городских условиях прокладывают секциями, состоящими из 2,3,4 и более труб., а в полевых условиях в виде сплошной нити, длина которой может достигать нескольких сотен метров.

Секции труб или звенья соединяют на сварке. Вид сварки зависит от условия работ и диаметра свариваемых труб. На бровке траншеи трубы сваривают поворотным стыком, в траншее- неповоротным.

Сварка стальных труб включает в себя следующие технологические операции:

1. Подготовка труб и кромок их торцов к сборке;

Зачищают изоляцию (на 0,5м по обе стороны), очищают кромки и примыкающие к ним участки труб шириной по 10-15мм с внутренней и наружной стороны от грязи, ржавчины и масел до металлического

блеска. Выравнивают вмятины и неровности торцов, выправляют овальность, чтобы разность диаметров торцов не превышала 1-1,25% номинала. Толщина стенок соединяемых труб не должна иметь отклонения более 12-15% стандартного размера.

2. Раскладка труб на сварочных прокладках;

3. Центровка и стягивание труб до достижения между кромками торцов нужного зазора;

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке-совмещению геометрических осей и кромок труб рои строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы- центраторы. Они бывают наружные и внутренние. Благодаря синхронному действию разжимных кулачков центраторы автоматически обеспечивают калибровку и центровку торцов труб.

4. Скрепление собранного стыка сварочными прихватами;

Наложение коротких (прерывистых) однослойных сварочных швов по длине окружности стыка. Швы делают длиной 50-60мм теми же электродами и при тех же режимах сварки, которые будут применены при сварке стыка. Для труб диаметром 250-300мм делают 3 прихватки на равном расстоянии одна от другой, а для больших диаметров- швы располагают через 30-40 см по длине окружности. Затем швы прихваток очищают от шлака.

5. Сварка стыка

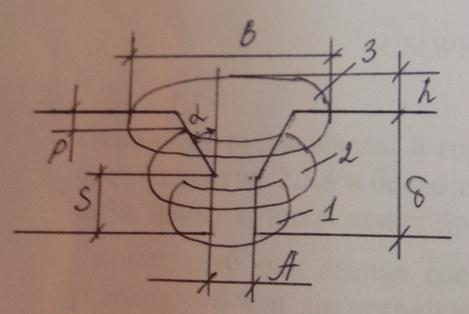

Сварку поворотных и неповоротных стыков труб при толщине стенок до 6 мм выполняют в два слоя, при толщине стенок от 6 до 12 мм- в 3 слоя и при толщине от 12 мм и более- в 4 слоя.

δ – толщина стенки трубы

А - зазор между кромками труб (1,5-3,5 мм, чем меньше δ, тем меньше А)

S - величина притупления кромок (1-2 мм)

α – угол скоса кромок (30-35)

р – допустимое смещение кромок труб (не более 25% от δ на участке не более ¼ длины окружности стыка)

h – величина усиления шва

1,2,3 – слои шва в порядке их наложения (корневой, заполняющий, облицовочный)

Неповоротные стыки начинают сваривать с нижней образующей трубы в 50-ти мм от вертикального диаметра труб. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров- прерывистым. Неповоротные стыки больших диаметров при необходимости ускорения производства работ сваривают одновременно 2 или 3 сварщика.

Так как ручная сварка неповоротных стыков очень трудоемка и времязатратна, то для этих целей при больших объемах применяют полуавтоматическую и автоматическую сварку с помощью сварочного автомата, состоящего из самоходной тележки, сварочной головки и пульта управления. В процессе сварки головка перемещается вокруг трубы по направляющему поясу и сваривает трубы электродной проволокой.

Для стальных труб чаще всего применяют следующие виды сварки:

1. Автоматическая сварка под слоем флюса. Применяется для соединения поворотных стыков труб диаметра 300 мм и выше. При сварке сварочная дуга окружена жидкой оболочкой расплавленного шлака, изолирующего расплавленный металл от влияния газов атмосферы. Под действием высокой температуры дуги плавятся как присадочный, так и основной металл трубы.

После удаления сварочной дуги шлак всплывает и кристаллизуется. Образуя стекловидную шлаковую корку, а металл образует сварочный шов. Данный вид сварки выполняется по заверенному корневому шву, выполненному ручным способом. При сварке труб толщиной 7-12мм число слоев (без корневого) должно быть не менее двух, а при толщине более 13 мм- не менее трех. При этом h должна быть не более 3 мм и не менее 1мм, В- не более 25 мм.

Электроснабжение сварочных установок как правило обеспечивают от передвижных генераторов с дизельными двигателями.

2. Автоматическая и полуавтоматическая сварка в среде углекислого газа (газоэлектрическая сварка)

Применяется для устройства поворотных и неповоротных стыков труб диаметром 300 мм и выше.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 652; Нарушение авторских прав?; Мы поможем в написании вашей работы!