КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сировина для виробництва керамічних матеріалів

|

|

|

|

Основною сировиною для виробництва керамічних матеріалів і виробів є глини. Для поліпшення технологічних властивостей глин, а також додання готовим виробам певних фізико-механічних властивостей застосовують, вигоряючі й пластифікуючі добавки.

Глина – тонко-дисперсна фракція гірських порід, здатна утворювати з водою пластичне тісто, що зберігає після висихання додану йому форму й, що здобуває після випалу твердість каменю.

Глина є продуктом механічного руйнування (вивітрювання) і хімічного розкладання деяких магматичних і метаморфічних гірських порід, що містять у своєму складі польовий шпат (граніти, сієніти, гнейси й т.д.). В наслідок розкладання польового шпату утворився мінерал каолініт Al2O3·2SiO2·2Н20. Однак гірські породи, крім польового шпату, містять і інші мінерали (кварц, слюду й т.д.), тому при руйнуванні їх виходить складна суміш, що складається із часток глини, кварцу, слюди й інших мінералів, що не розклалися.

В складі глин можуть бути присутніми зерна польового шпату, вапняку, а також залізистої, органічні й інші речовини, що не розклалися. Крупні зерна вапняку в складі глин є шкідливими домішками, тому що при випалі вони перетворюються у вапно, що потім на повітрі гаситься й, збільшуючись в обсязі, руйнує керамічні вироби.

Зерновий склад глин досить різноманітний. Наявність у складі глин часток того або іншого розміру істотно впливає на їхні властивості. Звичайно глини містять у значній кількості частки розміром менш 0,005 мм, що складаються в більшості випадків з каолініту. Такі частки називають глинистими. Вони надають глині високі пластичні властивості. Більші частки розміром 0,005—0,15 мм іменують пилоподібними, а частки розміром 0,15—5 мм — піщаними. Пилоподібна й піщана фракції властивістю пластичності не володіють. Однак пісок у певних межах можна вважати корисною домішкою, тому що він створює в глиняній масі своєрідний кістяк і знижує усадку при сушінні й випалі глини. Залежно від вмісту глинистих часточок розрізняють важкі глини (більше 60 % глинистих часток), глини (30-60 %), суглинки (10-30%) і супіски (5-10%).

До найважливіших властивостей глин, які враховують при виробництві керамічних матеріалів, відносять пластичність, повітряну й вогневу усадку, вогнестійкість і колір глиняного черепка.

Пластичністю називають здатність глиняного тіста під дією зовнішніх сил приймати задану форму без утворення тріщин і зберігати цю форму після зняття навантаження. Пластичність підвищується зі збільшенням вмісту в глині глинистих часток. Чим глина еластичніша, тим більше потрібно води для одержання глиняного тіста, що добре формується, а це, у свою чергу, збільшує усадку виробів при сушінні й випалі.

Розрізняють глини високо-еластичні (жирні), глини середньої пластичності й мало-пластичні (пісі) глини. Жирні глини мають гарну пластичність, зв’язність й легко піддаються формуванню, однак сформовані з них вироби при висиханні значно зменшуються в об’ємі й дають тріщини. Пісні глини важко піддаються формуванню. Для підвищення пластичності формувальної маси й поліпшення якості цегли й інших матеріалів застосовують поверхнево-активні речовини - сульфітно-дріжджову бражку (СДБ) і ін.

При застосуванні для виробництва керамічних матеріалів високо-пластичних глин у сировинну суміш вводять добавки, що спіснюють, або певну кількість мало-пластичної глини.

Зусилля, необхідне для роз'єднання часток глин, характеризує її зв’язність. Високою зв’язністю володіють глини, що містять підвищену кількість глинистих фракцій.

Зв’язна здатність глини виражається в тім, що глина може зв'язувати частки непластичних матеріалів (піску, шамоту й ін.) і утворювати при висиханні досить міцний виріб — сирець.

Повітряною усадкою глин називають зміну лінійних розмірів свіжо-сформованого зразка в процесі сушіння при 110 °С; її виражають у відсотках від первісного розміру зразка-сирцю. Високо-пластичні глини мають лінійну повітряну усадку більше 10%, глини середньої пластичності 6—10%, мало-пластичні глини менш 6%.

Вогняною усадкою глин називають зміну лінійних розмірів повітряно-сухого зразка в процесі випалу. Вогнева усадка глин залежно від їхнього виду звичайно перебуває в межах 1-4 %.

Повна усадка — арифметична сума величин повітряної й вогняної усадок. Величина повної усадки, як правило, 5-18%, найбільше значення усадки у високо-пластичних глин. Більша усадка глини вважається негативною властивістю, тому що нерівномірна зміна об’єму викликає деформації виробу (скривлення, тріщини). Повну усадку варто враховувати при формуванні виробів.

Вогнестійкість — властивість глини витримувати дію високої температури без деформації. По вогнестійкості глини поділяють на три групи: вогнетривкі з температурою розм'якшення вище 1580°С, тугоплавкі з температурою розм'якшення 1580—1350°С, легкоплавкі з температурою розм'якшення нижче 1350 °С.

Вогнетривкі глини складаються із глинистих часток, містять невелику кількість домішок і тому мають високу пластичність. Застосовують ці глини для виготовлення вогнетривких, порцелянових і фаянсових виробів. Тугоплавкі глини використовують у виробництві плиток для підлог, каналізаційних труб і інших видів будівельної кераміки. З легкоплавких глин виготовляють червону глиняну цеглу, пустотілі керамічні камені, черепицю й інші вироби.

Колір глиняного черепка після випалу залежить від складу й кількості домішок у глині. Каоліни, будучи найбільш чистою глиняною сировиною, дають черепок білого кольору. Оксиди заліза надають керамічним виробам забарвлення від ясно-жовтого до темно-червоного й бурого.

Уводячи в глину мінеральні барвники можна одержувати керамічні вироби різних кольорів і відтінків.

Добавки. Пластичні жирні глини в чистому вигляді рідко застосовують у виробництві керамічних матеріалів, тому що в процесі сушіння й випалу вони дають більшу усадку, що супроводжується жолобленням і розтріскуванням виробів. Для її зменшення до складу сировинної суміші вводять спіснюючі матеріали (пісок, шлаки, золу від спалювання твердого палива, здрібнений керамічний бій, шамот і ін.).

Для одержання полегшених керамічних матеріалів і виробів з підвищеною пористістю й зниженою теплопровідністю до складу сировинної суміші вводять паро-утворюючі добавки, які вигорають у процесі випалу (ошурки, вугільний порошок, торф і ін.).

При виготовленні деяких виробів для зниження температури випалу поліпшення спікання, підвищення щільності виробів у глину вводять спеціальні добавки-плавні (мелений польовий шпат, доломіт, магнезит, склобій).

Збагачуючі, і пластифікуючі добавки (високо-пластичні й бентонітові глини, відходи при видобутку вугілля, сульфітно-спиртову бражку й ін.) вводять у глиняну суміш для збагачення мало-глиноземистої сировини, збільшення її пластичності, поліпшення формувальних і сушильних властивостей глин.

Виробництво керамічних матеріалів і виробів

Керамічні матеріали й вироби мають різноманітні розміри, форму, фізико-механічні властивості й різне призначення, але основні етапи технологічного процесу виробництва їх приблизно однакові й складаються з видобутку сировинних матеріалів, підготовки сировинної маси, формування виробу (сирцю), сушіння, випалу, сортування обпалених виробів, пакування й зберігання їх на складі.

Видобуток глини. Глину для виробництва керамічних матеріалів і виробів добувають у кар'єрах, розташованих звичайно в безпосередній близькості від заводу одно- або багатоковшевими екскаваторами й іншими машинами й механізмами. На завод глину постачають залізницею у вагонетках з перекидним кузовом, автосамоскидами, стрічковими транспортерами, вагонетками канатної дороги й іншими видами транспорту.

Підготовка сировинної маси. Добута в кар'єрі й доставлена на завод глина в природному стані звичайно непридатна для формування виробів і потрібно зруйнувати природну структуру глини, видалити з неї шкідливі домішки, подрібнити великі включення, змішати глину з добавками, а також зволожити її, щоб одержати зручно-формувальну масу.

Сировинну суміш готують напівсухим, пластичним або мокрим способом. Вибір способу залежить від властивостей сировинних матеріалів, складу керамічних мас і способу формування виробів, а також від їхніх розмірів і призначення.

При напівсухому способі сировинні матеріали висушують, подрібнюють, розмелюють і ретельно перемішують. Сушать глину звичайно в сушильних барабанах, подрібнюють і розмелюють у бігунах сухого помолу, дезінтеграторах або кульових млинах, а змішують у лопатевих мішалках. Вологість прес-порошку 9-11 %. Зволожують прес-порошок водою або парою до набуття необхідної вологості.

Напівсухий спосіб підготовки сировинної суміші застосовують у виробництві будівельної цегли напівсухого пресування, плиток для підлог, лицювальних плиток і ін.

При пластичному способі сировинні матеріали змішують при природній вологості або з додаванням води до одержання глиняного тіста вологістю 18—23%. Для подрібнення й переробки сировинних матеріалів використовують вали й бігуни різних типів, а для перемішування - глиномішалки.

Пластичним способом готують сировинну суміш для виробництва керамічної цегли пластичного формування, керамічних каменів, черепиці, труб і ін.

При клінкерному способі сировинні матеріали попередньо подрібнюють у порошок, а потім ретельно змішують з додаванням великої кількості води, одержуючи однорідну суспензію (клінкер). Цей спосіб застосовують при виробництві порцелянових і фаянсових виробів, лицювальних плиток і ін.

Формування виробів. Формують керамічні виробів різними способами: пластичним, напівсухим і лиття. Вибір способу формування залежить від виду виробів, а також від складу й фізико-механічних властивостей сировини.

Пластичний спосіб формування — виготовлення виробів із пластичних глиняних мас на пресах— найпоширеніший у виробництві будівельних керамічних виробів.

Підготовлену глиняну масу вологістю 18 - 23% направляють у прийомний бункер стрічкового пресу. За допомогою шнека маса додатково перемішується, ущільнюється й видавлюється у вигляді бруса через вихідний отвір преса, що постачається змінним мундштуком. Міняючи мундштук, можна одержувати брус різних форм й розмірів. Брус, який безперервно виходить з преса, розрізає на окремі частини відповідно до розмірів виготовлених виробів автоматичний різальний пристрій.

Сучасні стрічкові преси забезпечені вакуум-камерами, у яких із глиняної маси частково відділяється повітря. Вакуумування маси підвищує її пластичність і зменшує формувальну вологість, скорочує тривалість сушіння сирцю й одночасно підвищує його міцність.

Напівсухим способом формують лицювальні плитки, плитки для підлог та інші тонкостінні керамічні вироби. Цим способом можна виготовляти цеглу й інші вироби з мало-пластичних, пісних глин, що розширює сировинну базу виробництва виробів будівельної кераміки. Істотна перевага напівсухого способу формування в порівнянні із пластичним - застосування глиняної маси з меншою вологістю (8 - 12%), що значно скорочує або навіть виключає сушіння сирцю.

При напівсухому способі кожний виріб формують окремо на високопродуктивних пресах, що забезпечує двостороннє пресування у формах прес-порошку під тиском до 15 МПа. Сирець напівсухого пресування має чітку форму, точні розміри, міцні кути й ребра.

Спосіб лиття застосовують для виготовлення санітарно-технічного фаянсу й лицювальних плиток. При цьому способі попередньо здрібнену глиняну масу вологістю більше 45 % (клінкер) заливають у спеціальні форми або використовують при формуванні плиток.

Сушіння виробів. Сформовані вироби (сирець) необхідно сушити, щоб знизити їхню вологість, наприклад цеглу-сирець сушать до вологості 8-10 %. За рахунок сушіння підвищується міцність сирцю, запобігають розтріскування й деформація його в процесі випалу. Сушіння може бути природним й штучним.

Природне сушіння в сушильних навісах не вимагають витрат палива, але триває дуже довго (10- 15 діб) і залежить від температури й вологості навколишнього середовища (повітря). Крім того, для природного сушіння потрібні приміщення з великою площею.

У цей час на великих заводах, як правило, роблять штучне сушіння сирцю в камерних сушарках періодичної дії й тунельних безперервної дії.

Режим сушіння вибирають відповідно до виду виробу. Як теплоносій у сушарках застосовують димові гази випалювальних печей, а також гази, одержувані в спеціальних топках.

Тривалість штучного сушіння сирцю становить від 1 до 3 діб, а для тонкостінних виробів - кілька годин.

Випал виробів — завершальний етап технологічного процесу виробництва керамічних виробів. Процес випалу можна умовно поділити на три періоди: прогрів сирцю, випал і охолодження. При прогріві сирцю повільно піднімають температуру до 100— 120 °С, при цьому з нього виділяється вільна вода. Подальше підвищення температури до 750 °С приводить до вигоряння органічних домішків і виділенню хімічно зв'язаної води, що перебуває в глинистих мінералах та інших з'єднаннях сировинної суміші.

В процесі випалу при 800—900 °С легкоплавкі з'єднання розплавляються й обволікають частки, що не розплавилися при цьому зменшуються лінійні розміри виробу й він ущільнюється. При подальшому підвищенні температури глиняна маса спікається. Максимальна температура випалу залежить від властивостей використовуваних глин і виду виробу, що випалюється. В наслідок випалу керамічний виріб переходить в каменеподібний стан, набуває високії міцності, водостійкост, морозостійкості.

Обпалюють керамічні вироби в кільцевих, тунельних, щілинних, роликових і інших печах.

Кільцева піч це еліпсоподібний замкнутий випалювальний канал, умовно поділений на камери. Кількість камер кільцевої печі залежно від її продуктивності коливається від 16 до 36. Умовні камери поєднуються в групи - зони, розташовані в наступній послідовності: завантаження, підігрів, випал, охолодження й вивантаження. У кільцевій печі джерело горіння та інші зони, безупинно переміщуються по випалювальному каналі, а випалювальна продукція перебуває на місці.

У кільцевих печах обпалюють в основному цеглу й черепицю. Температура випалу 900-1100С. Весь цикл випалу в кільцевій печі триває 3-4 доби.

При випалі виробів у кільцевих печах спостерігається нерівномірний розподіл температури по перетину каналу, що приводить до перепалу деякої кількості виробів. Основний недолік кільцевих печей - тяжкі умови праці обслуговуючого персоналу й труднощі механізації виробничого процесу.

Тунельна піч — наскрізний канал довжиною до 100 м, у якому по рейках рухаються вагонетки з випалюваними виробами. У тунельній печі є ті ж зони, що й у кільцевий, і відбуваються ті ж операції завантаження, підігріву, випалу, охолодження й вивантаження. Однак у тунельній печі пересуваються по зонах вироби, а самі зони залишаються на місці.

Висушена цегла або інші вироби завантажують на вагонетки з подом з вогнетривкої цегли. Штовхальник подає завантажену вагонетку в піч, виштовхуючи при цьому із протилежного кінця вагонетку з обпаленою й охолодженою цеглою. Тунельні печі працюють на газі або тонкомеленому вугіллі. У цих печах легко механізувати процеси завантаження й вивантаження продукції, а також автоматизувати процес випалу і його регулювання. Тривалість процесу випалу 18 — 36 год. Тунельні печі більш продуктивні й економічні ніж кільцеві печі, крім того, у них брак цегли значно менший. Керамічні матеріали, зокрема лицювальні полив’яні фаянсові плитки, обпалюють двічі. При першому випалі плитки, що поміщаються в спеціальні капселі, обпалюють у тунельних печах при 1240—1250°С. Потім після охолодження їх сортують, наносять шар поливи, укладають в капсель і обпалюють ще раз в іншій тунельній печі при 1140 °С.

Для одержання поливи служить суміш легкоплавкої глини, кварцового піску, польового шпату, оксиду свинцю, цинку й ін. До складу кольорової поливи входять кольорові оксиди або солі металів. Тонкоподрібнену сировинну суміш поливи у вигляді водної суспензії наносять тонким шаром на лицьову поверхню плитки. При випалі складові частини поливи розплавляються й створюють на поверхні плитки тонкий склоподібний шар, що забезпечує поряд з високими декоративними властивостями й водонепроникність плиток. Покривають поливою також каналізаційні труби, лицювальну цеглу й фасадні лицювальні плитки. Ці вироби покривають поливою після сушіння й обпалюють один раз.

Сортування й зберігання керамічних виробів. При вивантаженні з печі керамічні вироби сортують. Якість виробів установлюють за ступенем випалу, зовнішньому вигляду, формі, розмірами, а також за наявності в них різних дефектів. За ступенем випалу їх поділяють на вироби нормального випалу, недопал і перепал. Сортність виробів установлюють за зовнішнім виглядом, формою, розмірами і наявністю дефектів відповідно до вимог ДСТУ.

Після сортування вироби направляють на склад, де зберігають до відправлення на будівництво. Цегла й керамічні камені укладають у ялинкові пакети або на піддони й зберігають на відкритих майданчиках. Лицювальні плитки розсортовують за кольорами і розмірами, упаковують у ящики й зберігають у закритих складах. Санітарно-технічні вироби, що пройшли сортування й комплектування арматурами, упаковують у спеціальні ящики й зберігають у закритих складах.

Стінові керамічні матеріали й вироби

Серед великої групи стінових керамічних матеріалів і виробів у цей час найбільш поширені керамічна цегла, різні види ефективних керамічних матеріалів, а також стінові цегляні панелі.

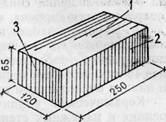

Рис. 18. Цегла керамічний повнотілий

1 — постель; 2 — ложок; 3 — тичок

Цегла керамічна повнотіла має форму прямокутного паралелепіпеда розміром 250´120´65 мм (мал. 18) або 250´120´88 мм. Для модульної цегли товщиною 88 мм обов'язкова наявність технологічних пустот. Відхилення, що допускаються, від зазначених розмірів не повинні перевищувати по довжині ±5, по ширині ±4, по товщині ±3 мм.

Цегла повинна бути нормально обпалена. Недопалена цегла червоного кольору, зниженої щільності й морозостійкості, цегла-перевитрата відрізняється великою щільністю, міцністю й порівняно високою теплопровідністю.

Щільність цегли в сухому стані коливається в межах 1600—1900 кг/м3, а теплопровідність — 0,71 — 0,82 Вт/(м·°С). Ці властивості цегли залежать від способу його виготовлення. Більшу щільність, а отже, і більшу теплопровідність має цегла напівсухого пресування.

За межею міцності при стиску й згині цеглу поділяють на наступні марки: 75, 100, 125, 150, 175, 200 і 300 (табл. 6).

Водопоглинання цегли, висушеної до постійної маси, повинне бути не менш 8%. Менша величина водопоглинання свідчить про підвищену теплопровідність цегли, що небажано.

Таблиця 6. Міцність цегли

| Марка цегли | Межа міцності, МПа | |||

| при стиску для всіх видів цегли | при згині | |||

| для повнотілої цегли пластичного формування | для повнотілої цегли напівсухого формування й пустотілої цегли | для потовщеної цегли | ||

| 4,4 | 3,4 | 2,9 | ||

| 3,9 | 2,9 | 2,5 | ||

| 17,5 | 3,4 3,1 | 2,5 2,3 | 2,3 2,1 | |

| 2,8 | 2,1 | 1,8 | ||

| 12,5 | 2,5 | 1,9 | 1,6 | |

| 2,2 | 1,6 | 1,4 | ||

| 7,5 | 1,8 | 1,4 | 1,2 |

За морозостійкістю насичена водою цегла повинна витримувати без яких-небудь ознак видимих ушкоджень (розшарування, обезбарвлення й т.д.) не менш 15 циклів поперемінного заморожування при —15 °С и нижче з наступним відтаюванням у воді при 15±5°С.

Керамічну цеглу застосовують для кладки внутрішніх і зовнішніх стін, стовпів, зводів і інших частин будинків. Крім того, з неї виготовляють цегляні панелі.

Для зменшення маси й товщини зовнішніх стін замість звичайної цегли широко застосовують ефективні керамічні матеріали, які характеризуються меншою щільністю, більш низькою теплопровідністю, ніж звичайна цегла, але мають достатню міцність.

За теплотехнічними властивостями і щільністю цегла й камені у висушеному до постійної маси стані поділяють на ефективні, поліпшуючі теплотехнічні властивості стін будинків і що дозволяють зменшити їхню товщину в порівнянні з товщиною стін зі звичайної цегли (цегла щільністю не більше 1400 кг/м3 і камені щільністю не більше 1450 кг/м3) і умовно ефективні, поліпшуючі теплотехнічні властивості огороджувальних конструкцій (цегла щільністю понад 1400 кг/м3 і камені щільністю 1450-1600 кг/м3).

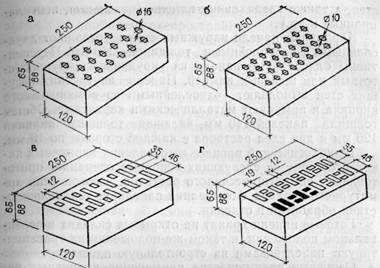

До ефективних стінових керамічних матеріалів відносять пустотілі керамічні цеглу й камені (мал. 19). Вони мають форму прямокутного паралелепіпеда з рівними гранями на лицьових поверхнях. Порожнечі в цеглі й каменях повинні розташовуватися перпендикулярно або паралельно постелі й можуть бути наскрізними або некрізними. Діаметр циліндричних наскрізних порожнеч не більше 16 мм, ширина нірко-подібних порожнеч не більше 12 мм. Товщина зовнішніх стінок цегли й каменів повинна бути не менш 12 мм. Водопоглинання пустотілих виробів не менш 6%. За міцністю цеглу й камені поділяють на марки: 300, 250, 200, 175, 150, 125, 100, 75 (див. табл. 6), а за морозостійкістю — на марки: Мрз 15, 25, 35 і 50.

Рис. 19. Керамічна цегла з 19 (а), 32 (б), 18 (в) і 28 (г) порожнечами

Пустотілу цеглу застосовують для кладки зовнішніх і внутрішніх стін будинків і для заповнення стін каркасних будинків. Не дозволяється використовувати цю цеглу для кладки стін будинків бань, пралень і т.п. З пустотілих каменів зводять несучі стіни й перегородки, стіни каркасних будинків, виготовляють цегляні панелі. Застосовуючи пустотілі керамічні камені, вдається знизити товщину й масу стін, знизити трудомісткість кладки і її вартість.

До ефективних керамічних матеріалів відносять також суцільні й пустотілі цеглу й камені, які виготовляють із суміші глини й діатомітів або трепелів шляхом пластичного або напівсухого формування й випалу. Щільність їх від 700 до 1500 кг/м3. Цеглу й камені випускають п'яти марок: 200, 150, 125, 100 і 75. Застосовують їх для кладки зовнішніх і внутрішніх стін будинків і споруд.

Стінові цегляні панелі являють собою індустріальні вироби заданих розмірів, у яких окремі цеглини або керамічні камені зцементовані в моноліт цементно-піщаним розчином. За призначенням розрізняють панелі для зовнішніх і внутрішніх стін, а також спеціальні панелі (цокольні, вентиляційні й ін.).

Цегляні панелі зовнішніх стін виготовляють двошаровими й одношаровими товщиною 260 мм. Перспективні одношарові панелі з укрупнених крупно-пустотних або щілинних каменів. Панелі внутрішніх несучих стін виконують одношаровими зі звичайної цегли й армують металевими каркасами. Загальна товщина панелей 140 мм, включаючи товщину цегли 120 мм і два шари розчину з кожної сторони по 10 мм.

Технологічний процес виготовлення цегляних панелей складається з наступних основних операцій: готування цементно-піщаного розчину, виготовлення арматурного каркаса, формування панелі, її тепловологісної обробки.

Готові панелі зберігають на відкритих складах у вертикальному положенні, у такому ж положенні їх транспортують панелевозами на будівельний майданчик.

Основні переваги застосування цегляних панелей у порівнянні із кладкою стін зі штучної цегли або керамічних каменів - можливість виготовлення великорозмірних елементів у заводських умовах, монтаж їх на будівельному майданчику за допомогою сучасних засобів механізації, а також можливість значної економії стінових матеріалів.

Керамічні лицювальні матеріали

Керамічні матеріали для облицювання фасадних поверхонь, внутрішніх стін і підлог будинків можуть бути з лицьовою поверхнею натурального кольору, пофарбованої в різні кольори, гладкі, рельєфні, глазуровані. Поверхні, облицьовані керамічними матеріалами, відрізняються високими декоративними властивостями, вони довговічні, відносно економічні.

Матеріали для облицювання фасадів будинків. Для облицювання фасадів будинків застосовують лицьову цегла й камені, фасадні малогабаритні плитки й килимову кераміку.

Лицьові цегла й камені характеризуються правильною формою, чіткими гранями й однорідністю забарвлення. Лицьова поверхня їх може бути гладкою, рельєфною й офактуреною. Колір лицьової цегли й каменів від темно-червоного до кремового. Матеріали кремового кольору виготовляють зі світло-горючих глин, у нащ час вони найпоширеніші. Цеглу й камені виконують суцільними й пустотілими. Технологія їх аналогічна технології керамічної цегли, виготовленої пластичним або напівсухим способом.

Випускають також цеглу й камені з різною фактурною поверхнею (зернистої, борознистої та ін.). Фактурний шар з біло-горючих глин наносять на дві взаємно перпендикулярні поверхні виробів у процесі їх формування.

Лицьові цегла й камені залежно від форми й призначення поділяють на рядові й профільні. Рядові використовують для гладкої частини стін, а профільні - для карнизів, тяг, поясів і т.д.

Лицьові цегла й камені застосовують для кладки зовнішніх рядів фасадів і внутрішніх стін вестибюлів, сходових кліток, переходів і інших приміщень. Їх укладають одночасно й в переплетення з звичайною цеглою або каменем, з якими вони сприймають однакове навантаження. Такий спосіб облицювання забезпечує надійне її кріплення, підвищує довговічність і знижує трудомісткість і вартість обробки будинків.

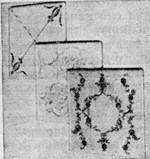

Керамічні фасадні плитки виготовляють способом напівсухого пресування. Основний розмір фасадних плиток 250×140×10, цокольних - 150×75×7, типу «кабанчик»- 125×60×7 мм. Крім того, випускають фасадні архітектурно-художні плитки типу «ромб», «пелюсток», «діагональна», «пірамідка», «хвиля», «кулі» (мал. 20).

Лицьова поверхня фасадних плиток може бути гладкою й фактурною, неглазурованою й глазурованою, пофарбованою в різні кольори. На їхній тильній стороні є заглиблення для кращого зчеплення із цементним розчином. Водопоглинання фасадних плиток 2— 8%, морозостійкість — не менш 35 циклів. Фасадні плитки використовують як вироби прислоненого кріплення для зовнішнього облицювання площин готових стін і обробки окремих архітектурних елементів, а також для внутрішнього облицювання вестибюлів і сходових кліток житлових і суспільних будинків.

Килимова кераміка являє собою дрібнорозмірні плитки різного кольору, глазуровані й неглазуровані. Плитки одного або декількох кольорів набирають в «килими», наклеюючи їхньою лицьовою поверхнею на крафт-папір. Тильну сторону плиток для кращого зчеплення з розчином роблять рифленою. Розміри коврово-мозаїчних плиток 48×48 і 22×22 мм при товщині 4 мм. Розміри килимів з них 724×464 і 672×424 мм. Водопоглинання плиток не повинне перевищувати 12 % а їхня морозостійкість повинна бути не менш 25 циклів.

Рис. 20. Фасадні архітектурно-художні плитки

Рис. 21. Глазуровані керамічні плитки з багатобарвним малюнком

Килимово-мозаїчні плитки в цей час - найбільш масові вироби для облицювання стінових зовнішніх панелей у процесі їх формування, стін транспортних і спортивних споруд, торгівельних і інших будинків.

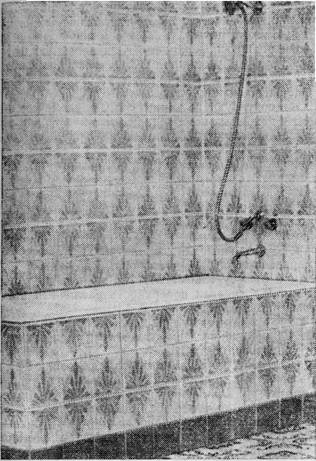

Матеріали для внутрішнього облицювання стін. Для додання окремим приміщенням житлових, суспільних і промислових будівель санітарно-гігієнічних і художньо-декоративних якостей, а також для захисту конструкцій від дії вологи й вогню стіни облицьовують керамічними плитками (мал. 21). Для облицювання стін служать глазуровані лицювальні (фаянсові), а також килимово-мозаїчні плитки.

Глазуровані лицювальні (фаянсові) плитки виготовляють способом напівсухого пресування на пресах-автоматах з вогнетривких глин з добавкою кварцового піску й плавнів. Після сушіння плитки глазурують і обпалюють. Плитки мають білий або жовтуватий пористий черепок. Покриття лицьової поверхні білою або кольоровою глазур'ю поліпшує зовнішній вигляд плиток, надає їм водонепроникність і стійкість проти впливу слабких розчинів лугів і кислот. Лицьова поверхня плиток може бути плоскої, рельєфної, офактуренної і з багатобарвним малюнком, що наноситься серіографічним або шовкографічними методами (мал.22). Тильна сторона плиток повинна бути рифленою.

Плитки для внутрішнього облицювання випускають різної форми— квадратні, прямокутні й фасонні. Розмір квадратних плиток 150 × 150 мм, прямокутних— 150×100 і 150 × 75 мм, товщина їх 4—6 мм.

До якості плиток для внутрішнього облицювання стін висувають високі вимоги. Плитки повинні мати правильну геометричну форму, чіткі грані й кути, гладку й рівну поверхню, глазуровану без опуклостей, вибоїв, тріщин, недоливів, напливів і пухирців. Плитки повинні бути термічно стійкими, водопоглинання їх не повинне перевищувати 16%.

Плитки сортують за типами, сортах, розмірах, цвіту й зберігають у закритих приміщеннях.

Рис. 22. Лазнева кімната, облицьована глазурованими керамічними плитами. Малюнок нанесений методом шовкографії

Килимово-мозаїчні лицювальні плитки виготовляють методом лиття. По стрічці конвеєра рухаються керамічні пористі підставки (форми), у які по черзі заливаються три шари клінкера: розділовий, основний і глазурний. Пористі підставки усмоктують воду з клінкера. Зміцнілу масу розріжуть на плитки заданої величини роликовими ножами, потім сушать і обпалюють у сполученій щілинній печі сушці.

Килимово-мозаїчні литі плитки випускають 20 типорозмірів: квадратні зі сторонами 25, 35, 50, 75, 100 і 125 мм і прямокутні 25x100 мм і т.д., товщина їх 2,5 мм. Їхня лицьова поверхня різні кольори й фактури (мал. 23).

Складальні килими із плиток застосовують для облицювання панелей одночасно з їхнім виготовленням, а також для облаштування інтер'єру й т.д.

Керамічні плитки для підлог виготовляють із глиняної маси з добавками, що охлянуть, і домішками, що забарвлюють, або без них шляхом пресування й наступного випалу до спікання. Підлоги з керамічних плиток водонепроникні, добре опираються стиранним зусиллям, легко миються, довговічні, кислото- і лугостійкі. Недоліками підлог з керамічних плиток є більша засвоюваність тепла, низька опірність ударам і високій трудомісткості настилу.

Підлоги з керамічних плиток улаштовують у вестибюлях суспільних будинків, у лазнях, пральнях, санітарних вузлах, виробничих приміщеннях деяких підприємств і ін.

Керамічні плитки для підлог випускають двох видів: керамічні великі плитки й мозаїчні плитки. Керамічні великі плитки за формою бувають квадратні, прямокутні, трикутні, шестигранні, чотиригранні (половинки шестигранних), п'ятигранні й восьмигранні (мал. 24). Розмір плиток (довжина граней) 50—150, товщина 10—13 мм. По виду лицьової поверхні розрізняють плитки гладкі, шорсткуваті й тиснені. Зворотну (тильну) сторону плиток роблять рифленою. Плитки бувають одноколірні й багатокольорові. Водопоглинання плиток не повинне перевищувати 4 %, а втрата в масі при стиранні повинна бути не більше 0,1—0,25 г/см2.

Рис. 23. Коврово-мозаїчні литі плитки

Рис. 24. Малюнки підлог з керамічних плиток

а — квадратних; б — прямокутних; в — шестигранних; г — восьмигранних.

Рис. 25. Великорозмірні керамічні плитки для підлог

Керамічні плитки запаковують у пачки й зберігають у закритих складських приміщеннях.

При пристрої підлоги плитки кріплять до підстави цементним розчином або бітумними мастиками.

В останні роки новий вид керамічних плиток - великорозмірні плитки (200×200× 11 мм) із серіографічним нанесенням малюнку широко застосовують для настилання підлог у різних приміщеннях громадських будинків (мал. 25).

Мозаїчні плитки квадратні й прямокутні зі сторонами 23 і 48 мм виготовляють товщиною 6 і 8 мм. Колір плиток може бути білим, жовтим, червоним, сірим і ін. Водопоглинання їх до 4 %. Мозаїчні плитки на заводі наклеюють водорозчинними клеями на квадратні аркуші крафт-паперу з розкладкою по певному малюнку. Аркуші з наклеєними плитками впаковують у пачки до 10 шт. у кожної й зберігають у закритих приміщеннях, не допускаючи пересихання або розм'якшення клею. Різні варіанти малюнків підлоги можна одержувати шляхом різання аркушів на частини й з'єднання цих частин у різних комбінаціях.

Застосування килимів з мозаїчних плиток дає можливість значно знизити трудомісткість настилання підлог, а часті шви роблять підлоги менш слизькими в порівнянні з підлогами з великих керамічних плиток.

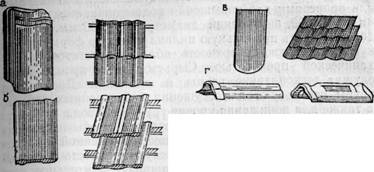

Ряс. 26. Види глиняної черепиці

а — пазова штампована; б — пазова стрічкова;

в - плоска стрічкова; г — конькова

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 6465; Нарушение авторских прав?; Мы поможем в написании вашей работы!