КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Готування, транспортування й укладання бетонної суміші

|

|

|

|

У виробництві бетонних і залізобетонних робіт основними технологічними процесами є приготування, транспортування, укладання й ущільнення бетонної суміші з наступним доглядом за бетоном і контролем його міцності. Від правильності виконання перерахованих вище процесів багато в чому залежить якість бетонних і залізобетонних конструкцій.

Готування бетонної суміші. У сучасному будівництві готування бетонної суміші в основному зосереджено на автоматизованих бетонних заводах і в бетонозмішувальних вузлах підприємство з виробництва збірного залізобетону, які в централізованому порядку постачають бетонною сумішшю кілька будівельних об'єктів. Це дає безсумнівні техніко-економічні переваги в порівнянні з готуванням суміші на тимчасових мало механізованих і малопотужних при об’єктних бетонозмішувальних установках.

Процес готування бетонної суміші складається з дозування всіх компонентів бетонної суміші й перемішування їх до одержання однорідної маси.

На бетонних заводах і в бетонозмішувальних цехах матеріали дозують напівавтоматичними й автоматичними дозаторами, які забезпечують високу точність дозування, швидкість циклу зважування й легкість керування. Точність дозування не повинна перевищувати для цементу й води ±1 % (по масі) і для заповнювачів ±2 %. Кількість матеріалів, що підлягають дозуванню на один заміс бетонозмішувача, визначають виходячи з витрати матеріалів на 1 м3 бетонній суміші й значення коефіцієнта виходу бетонної суміші.

Компоненти бетонної суміші перемішують у бетонозмішувачах періодичної або безперервної дії. Бетонозмішувачі по способі перемішування бувають із вільним падінням матеріалів і із примусовим їхнім перемішуванням.

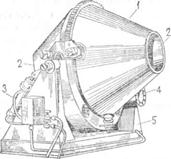

Рис. 52. Стаціонарний бетонозмішувач із барабаном, що нахиляється, ємністю 2400 л;

1 — змішувальний барабан; 2 — отвору для завантаження й вивантаження матеріалів: 3 — циліндр приводу нахилу барабана; 4 — привод обертання барабана; 5 — станина

Рухливі бетонні суміші звичайно готують у бетонозмішувачах періодичної дії з вільним падінням матеріалів. Головним робочим органом цих бетонозмішувачів є обертовий барабан з лопатами на внутрішній поверхні. При обертанні барабана завантажені в нього матеріали захоплюються лопатами, піднімаються на деяку висоту й потім падають долілиць, перемішуючись і утворюючи однорідну бетонну суміш. Бетонозмішувачі цього виду мають барабан, що нахиляється, місткістю 100–4500 л, бетонозмішувачі до 250 л – пересувні, а більшого об'єму – стаціонарні (мал. 52).

Для готування твердих бетонних сумішей використовують бетонозмішувачі примусового перемішування. У них складової бетонної суміші перемішуються в горизонтальній обертовій чаші, усередині якої є лопати, що обертаються в сторону, протилежну обертанню чаші. Вивантажують перемішану бетонну суміш через люк у дно чаші.

Застосовувані останнім часом бетонозмішувачі безперервної дії складаються із циліндричного барабана з лопатами на внутрішній поверхні. За рахунок обертання барабана й гвинтоподібного напрямку лопат матеріали переміщаються вздовж барабана й ретельно перемішуються, а готова бетонна суміш через розвантажувальний пристрій безперервним потоком надходить на транспортні засоби. Продуктивність бетонозмішувача безперервної дії до 120 м3/год, у той час як бетонозмішувач періодичної дії ємністю 2400 л має продуктивність до 36 м3/ч.

Однорідність і міцність бетону значною мірою визначаються якістю перемішування суміші. Для одержання однорідної бетонної суміші треба строго дотримуватись оптимального терміну перемішування, що залежить від ємності барабана бетонозмішувача, рухливості бетонної суміші й інших факторів і встановлюється досвідченим шляхом.

Тривалість перемішування рухливої бетонної суміші в бетонозмішувачах з вільним падінням матеріалів при об'ємі барабана до 425 л орієнтовно 1 хв, 1200 л - 2 хв, 2400 л - 2,5 хв. Час перемішування твердих бетонних сумішей варто збільшувати в 1,5-2 рази в порівнянні з перемішуванням рухливих сумішей. Добре перемішана бетонна суміш однорідна за кольором й сполукою при вивантаженні з бетонозмішувача виходить суцільним потоком, не розшаровуючись.

Сучасний завод по готуванню бетонної суміші є лише основною складовою частиною бетонного господарства, що в умовах великого будівництва являє собою розвинене промислове підприємство з високомеханізованими й автоматизованими виробничими процесами. До складу бетонного господарства входять наступні основні виробничі одиниці, установки й пристрої: склади заповнювачів із прийомними пристроями, механізмами й пристроями для вантажно-розвантажувальних робіт і прогріву заповнювачів у зимовий час, склад цементу із прийомними пристроями, механізмами для вивантаження цементу із транспортних засобів і подачі його в силоси, бетонний завод, що включає транспортні пристрої для завантаження заповнювачів і цементу у видаткові бункери, самі видаткові бункери, резервуари для води й водяних розчинів різних добавок, дозатори, бетонозмішувачі й вузли видачі готової бетонної суміші, установка для готування водяних розчинів різних добавок, центральна бетонна лабораторія й ремонтно-механічна майстерня.

Транспортування бетонної суміші. Бетонну суміш від бетонного заводу або бетонозмішувальної установки до місця її укладання в більшості випадків транспортують автосамоскидами, а на малі відстані (у межах будівельного майданчика) - стрічковими транспортерами, бетононасосами, вагонетками, баддями й ін. Будь-який обраний у кожному конкретному випадку спосіб транспортування бетонної суміші повинен виключати можливість її розшарування й зниження степеню рухливості в результаті випару води, витікання цементного молока або початку схоплювання цементу. Тому варто транспортувати бетонну суміш по найкоротших відстанях, з найменшим числом перевантажень й обмежувати тривалість перевезення (до 1 ч.).

У випадку, коли будівельний майданчик перебуває на значній відстані від бетонного заводу, доцільно для перевезення й готування бетонної суміші використовувати авто-бетонозмішувачі. Змішувальний барабан авто бетонозмішувача завантажують на заводі вихідними матеріалами, а бетонна суміш готується в дорозі в безпосередній близькості від місця укладання бетону.

Укладання бетонної суміші. Якість бетонних і залізобетонних конструкцій значною мірою залежить від способу укладання й ущільнення бетонних сумішей.

У заздалегідь підготовлену опалубку (форму) із установленої в ній арматурами бетонну суміш звичайно укладають горизонтальними шарами. При цьому суміш повинна щільно заповнювати весь об'єм опалубки або форми, включаючи кути й звужені місця. Для механізації цієї досить трудомісткої операції використовують спеціальні механізми: бетонороздатчики й бетоноукладачі.

Бетонну суміш, як правило, ущільнюють вібруванням. Зручність цього методу полягає в тому, що бетонні суміші передаються від спеціальних механізмів - вібраторів коливання високої частоти, завдяки чому в’яжучі суміші значно зменшуються. Така наче розріджена бетонна суміш під дією сили ваги рівномірно розподіляється у формі, заповнює всі проміжки між арматурами й добре ущільнюється. У самій бетонній суміші при вібруванні зерна великого заповнювача укладаються компактно, проміжки між ними заповнюються цементним розчином, а пухирці повітря витісняються назовні. При припиненні вібрування покладена в опалубку або форму бетонна суміш миттєво гусне.

Для ущільнення бетонної суміші застосовують вібратори різних типів. За типом двигуна їх поділяють на електромеханічні, електромагнітні й пневматичні. Найбільше широко використовують електромеханічні вібратори (мал. 53). За конструкцією розрізняють вібратори поверхневі, глибинні й майданчикові. Вибирають вібратор залежно від виду, форми й розмірів бетонучої конструкції. Конструкції з більш відкритими поверхнями (підлоги, плити й т.п.) бетонують поверхневими вібраторами (мал. 53,а), які забезпечують поширення коливань у товщу бетону на глибину 20-25 см. Переміщати поверхневий вібратор з однієї позиції на іншу рекомендується так, щоб він своєю площадкою перекривав на 10-20 см границю вже провіброваної ділянки.

При бетонуванні масивних конструкцій (фундаменти, колони й ін.) використовують глибинні вібратори— вібробулави й вібратори із гнучким валом (мал. 53,6, в). Ущільнюють бетонну суміш внутрішніми вібраторами по шарах, товщина яких не повинна перевищувати 1,25 довжини робочої частини вібратора, а крок перестановки не повинен бути вище півторачного радіуса їхньої дії.

Рис. 53. Електромеханічні вібратори

а — поверхневий вібратор; б — вібробулава; в — глибинний вібратор із гнучким валом

Тривалість вібрування на кожній позиції повинна забезпечувати достатнє ущільнення бетонної суміші, основними ознаками якого є припинення осідання бетонної суміші, поява цементного молока на її поверхні й припинення виділення повітряних пухирців. Залежно від степені рухливості бетонної суміші тривалість вібрування на одній позиції 20-60 с.

На заводах збірного залізобетону бетонну суміш ущільнюють у формах на стаціонарних вібромайданчиках. Застосовують, крім того, і інші способи ущільнення бетонних сумішей, наприклад центрифугування, вібропрасування, віброштампування, вібровакуумування, вібропрокат (див. тему 9).

Твердіння бетону й догляд за ним. Бетон, покладений в опалубку або форми, поступово й протягом досить тривалого часу набирає міцність. Ріст міцності бетону можливий тільки при певних температурних і вологісних умовах. В нормальних умовах твердіння (температура навколишнього середовища 15—20°С і вологість 90—100%) бетон протягом 28 діб набирає марочну міцність. Твердіння бетону значно прискорюється при підвищенні температури середовища до 60 — 85°С с обов'язковим збереженням у бетоні вологи. У вологому середовищі бетон здобуває значно більшу міцність, ніж на повітрі. У сухих умовах він швидко втрачає вологу, і його подальше твердіння припиняється.

Для того, щоб покладений і ущільнений бетон одержав необхідну міцність у призначений термін, за ним необхідний правильний догляд. Особливо важливий догляд за бетоном у перші дні після укладання, інакше можна настільки знизити якість бетону, що його не можна буде виправити навіть при наступному ретельному відході.

Свіжо-укладений бетон витримують у вологому стані й охороняють від струсів, ударів, яких-небудь ушкоджень, а також різких змін температури. У літню пору відкриті поверхні свіжо укладеного бетону варто вкривати мішковиною, рогожею, піском, ошурками або іншими матеріалами й періодично зволожувати. Поливати бетон починають не пізніше ніж через 10-12 год. після бетонування, а в жарку вітряну погоду через 2-3 ч. Улітку бетон звичайно поливають протягом перших 3 діб не рідше чим через кожні 4 год. вдень і не менш 1 рази вночі, а в наступний час - не менше 3 разів у добу. Бетон, виготовлений на портландцементі, варто поливати не менше 7 діб, на інших цементах, у тому числі на цементах із пластифікуючими добавками, - не менш 14 діб. Особливо рясно треба поливати вночі. Замість поливу водою поверхні бетону можна покривати бітумною емульсією, лаком етиноль, латексом і іншими рідкими матеріалами, які утворюють непроникну плівку, що надійно захищає бетон від випару вологи.

Розпалублювати бетонні й залізобетонні конструкції треба тільки після досягнення бетоном певної міцності, установленої шляхом випробування контрольних зразків-кубів.

Твердіння бетону при температурах нижче 5—10°С значно вповільнюється, а при температурах нижче нуля практично припиняється. Вільна вода, що перебуває в бетоні, замерзаючи, збільшується в об'ємі, що приводить до порушення структури ще не затверділого цементного каменю, а це, у свою чергу, знижує кінцеву міцність бетону. Найнебезпечніше замерзання бетону в період схоплювання цементу. Тому основною умовою ведення бетонних робіт у зимовий час є забезпечення в покладеному бетоні певної позитивної температури, що виключає замерзання бетону в ранньому віці до досягнення їх до моменту замерзання 50 % марочної міцності.

Для попередження раннього замерзання бетону й забезпечення твердіння його при низьких температурах радянськими вченими С. А. Мироновим, В. Н. Сизовим, И. Г. Соваловим, Б. А. Криловим і ін. розроблені й впроваджені в практику будівництва різні способи зимового бетонування: Найпоширеніший спосіб «термоса», паро- і електротермообробка бетону, а також застосування бетону з хімічними добавками – прискорювачами твердіння. Кожен спосіб можна застосовувати самостійно або в сполученні.

Спосіб «термосу» передбачає забезпечення в бетоні під час його твердіння позитивної температури за рахунок підігріву складової бетонної суміші (води, піску, крупного заповнювача) і теплоти, яка виділяється цементом при твердінні.

Залежно від виду застосовуваного цементу, температури зовнішнього повітря, тривалості транспортування бетонної суміші й інших факторів підігрівають або тільки воду, або воду й заповнювачі. Для запобігання тужавіння бетонної суміші й втрати її зручності вкладання, температуру підігріву складових вибирають із таким розрахунком, щоб температура, бетонної суміші при виході з бетонозмішувача не перевищувала 40 °С. Для збереження запасу теплоти протягом певного терміну конструкції зі свіжо укладеного бетону утеплюють, покриваючи їхніми солом'яними матами, ошурками, шлаком і ін.

Спосіб «термосу» найбільш простий і економічний. Для його здійснення не потрібно спеціального устаткування, догляд за бетоном зводиться до спостереження за справністю вкриття й до контролю за температурою бетону. Однак цей спосіб застосовують тільки при бетонуванні масивних конструкцій (монолітних фундаментів і ін.). При бетонуванні в зимовий час немасивних конструкцій (колон, балок, перекриттів і т.п.) покладену в опалубку бетонну суміш піддають паро- і електротермообробці.

Паропрогрів бетону роблять, пропускаючи між стінками подвійної опалубки («парова сорочка») або в поздовжні канали із внутрішньої сторони опалубки («капілярна опалубка») водяна пара. При цьому температура в бетоні підвищується до 50—70 °С, що дає можливість через 1—2 доби одержувати міцність, рівну 50—70 % марочної.

Електротермообробка бетону здійснюється різними методами: електродним прогрівом, електрообігріванням різними елкетронагрівальними пристроями, індукційним нагріванням і ін. Застосовуючи зазначені вище методи електротермообробки бетону, вдається протягом 1-2 діб одержувати міцність, рівну 70 % марочної.

Хімічні добавки застосовують із метою понизити температуру замерзання води в бетонній суміші й забезпечити можливість твердіння бетону при негативній температурі. Як хімічні добавки вводять хлористий кальцій і натрій, нітрит натрію, нітрит-нітрат кальцію, сечовину, поташ, а також комплексні хімічні добавки на основі пластифікатора й проти-морозного компонента.

Контроль якості бетону. Якість бетонних робіт контролюють на всіх етапах виробництва: випробовують складової бетонної суміші, систематично перевіряють правильність дозування, перемішування й ущільнення бетонної суміші, контролюють твердіння бетону, визначають міцність затверділого бетону.

Міцність бетону контролюють шляхом систематичного відбору проб бетонної суміші й виготовлення з її контрольних зразків-кубів, які повинні твердіти в тих же умовах, що й бетонних монолітних конструкціях. Контрольні зразки випробовують у віці 7 і 28 діб або в інші встановлені терміни.

Розроблено механічні й фізичні методи визначення міцності й однорідності бетону в різних місцях залізобетонних конструкцій без їхнього руйнування. При механічних методах контролю міцності бетону в конструкціях використовують прилади, принцип дії яких заснований на залежності величини заглиблення в бетон бойка (кульки) при ударі від міцності випробуваного бетону (кульковий молоток И. А. Фідзеля, еталонний молоток Ніімосстрою конструкції К. П. Кашкарова й ін.). При фізичних методах контролю міцності бетону використовують акустичні прилади, що діють за принципом зміни швидкості поширення ультразвукового імпульсу або хвиль удару в бетон залежно від його щільності й міцності.

Для виявлення внутрішніх прихованих дефектів структури бетону (тріщин, раковин, порожнеч і т.д.) застосовують спеціальні ультразвукові дефектоскопи.

Легкі бетони на пористих заповнювачах

Легкі бетони, що відрізняються високою пористістю (до 45 %) і порівняно невеликою середньою щільністю (до 1800 кг/м3) широко використовують для виготовлення несучих і огороджуючих збірних бетонних і залізобетонних конструкцій. Застосування їх замість цегли й важкого бетону дає можливість підвищити теплозахисні якості огороджень, що, у свою чергу, дозволяє зменшити товщину й масу стін будівель, скоротити транспортні витрати.

Легкі бетони на пористих заповнювачах мають різновиди, які відрізняються видом застосовуваного крупного заповнювача, структурою самого бетону і його призначенням.

Залежно від виду застосовуваного крупного пористого заповнювача легкі бетони поділяють на керамзитобетон, аглопоритобетон, шлакобетон, пемзобетон і т.д.

За структурою розглянуті бетони поділяють на наступні основні види:

· звичайні легкі бетони, виготовлені з в’яжучої речовини, води, дрібного й великого заповнювачів при повнім заповненні розчином порожнеч між зернами крупного великого заповнювача (мал. 54);

· крупно пористі (без піскові) легкі бетони, у яких зерна крупного заповнювача покриті тонким шаром цементного тіста, а між зернові порожнечі залишаються вільними;

· поризовані легкі бетони на основі в’яжучої речовини й поро-утворювача. За допомогою поро-утворювача в структурі бетону виникають повітряні осередки. Це підвищує пористість цементного розчину й тим самим знижує щільність бетону.

Залежно від призначення легкі бетони на пористих заповнювачах поділяють на наступні види:

· теплоізоляційні середньою щільністю в повітряно - сухому стані менш 500 кг/м3, теплопровідністю не більше 0,25 Вт/(м´°C), застосовувані для виготовлення теплоізоляційних плит і інших виробів;

· конструкційно-теплоізоляційні із середньою щільністю 500—1400 кг/м3, міцністю не нижче М 35, теплопровідністю не більше 0,6 Вт/(м´°C), використовувані в несучій і само-несучій конструкціях, що обгороджують (стінах і перекриттях);

· конструкційні середньою щільністю 1400— 1800 кг/м3, міцністю не нижче М 50, морозостійкістю Мрз 15 і вище, застосовувані в несучих конструкціях.

Рис. 54. Структура керамзитобетону

1 – зерна керамзитового гравію;2 – розчин

В'яжуче для легкого бетону вибирають із урахуванням умов твердіння бетону (природне твердіння, пропарювання або автоклавна обробка), а також необхідна міцність бетону, необхідної стійкості в необхідній міцності бетону, необхідної стійкості в експлуатаційних умовах і інших факторах. За видом в’яжучого розрізняють легкі бетони цементні, вапняні, гіпсові, на змішаному в’яжучому й рідкому склі.

Для легких бетонів безавтоклавного твердіння застосовують портландцемент, шлакопортландцемент, пуцолановий портландцемент, а також швидкотверднучий портландцемент (див. главу 7).

Заповнювачі для легких бетонів. Якзаповнювачі для легких бетонів застосовують природні або штучні пористі кам'яні матеріали, від властивостей і якості яких значною мірою залежать властивості приготовленого бетону.

Природні пористі заповнювачі одержують подрібненням і фракціонуванням пористих гірських порід - пемзи, вулканічного туфу або лави, вапняку-черепашнику і ін. Серед них найбільш ефективна пемза й вулканічні туфи, які мають високу, в основному замкнуту, пористість, у результаті чого їх водопоглинання виявляється невеликим.

Природні пористі заповнювачі економічні в тому випадку, коли вони є місцевими матеріалами й не потрібно значних транспортних витрат.

Штучними заповнювачами служать відходи промисловості й спеціальної переробки природних кам'яних матеріалів.

До заповнювачів, що є відходами промисловості і застосовуються без попередньої переробки, відносять шлаки металургійні й паливні, шлаки хімічних виробництв.

Заповнювачі, одержувані в результаті спеціальної переробки природних кам'яних матеріалів і відходів промисловості, - спучені при випалі глин керамзит і аглопорит, спучені перліт і вермикуліт, жужільна пемза (термозит), гранульовані шлаки, зольний гравій і ін.

Пористі заповнювачі за формою й характером поверхні можуть мати поверхню округлу, відносно гладку (керамзитовий гравій) і кутасту шорсткувату (щебені з жужільної пемзи). За крупністю зерен пористі заповнювачі поділяють на дрібні (пісок) і великі (гравій і щебені). Пористий пісок звичайно розсіюють на дві фракції: до 1,25 мм (дрібний пісок) і 1,25-5 мм (крупний пісок). Пористі щебені (гравій) розсіюють на три фракції: 5-10, 10-20 і 20-40 мм. Співвідношення розміру кожної фракції в суміші заповнювачів установлюють по спеціальних графіках з таким розрахунком, щоб отримана суміш володіла найменшою пустотністю.

За величиною насипної щільності в сухому стані (у кг/м3) пористі заповнювачі ділять на марки: 100, 150, 200, 250, 300, 350, 400, 500, 600, 800 1000 і 1200.

Міцність пористих щебенів або гравію, обумовлена за спеціальною методикою шляхом роздавлювання зерен у сталевому циліндрі, коливається від 0,4 до 20 МПа. Якщо природний заповнювач готують подрібненням пористої гірської породи, то міцність її повинна бути не менш 50 % необхідної міцності бетону, а коефіцієнт розм'якшення не менш 0,6.

Вміст у пористих заповнювачах шкідливих домішок, що викликають корозію цементного каменю й зниження стійкості бетону в експлуатаційних умовах, не повинне перевищувати припустимих відповідним технічним умовам значень.

До шкідливих домішок відносять водорозчинні сірчисті й сірчанокислі сполуки, частки незгорілого палива, а також глинистої й пилоподібної частки.

Властивості легких бетонів. Основними властивостями легких бетонів на пористих заповнювачах є щільність, теплопровідність, міцність і морозостійкість. Для того, щоб одержати легкий бетон із заданими властивостями, необхідно не тільки вибрати вихідні складові матеріали, але й правильно підібрати сполуку бетону.

Сполуку легкого бетону визначають експериментальним шляхом. Спочатку за графіком, запропонованим проф. Н. А. Поповим, підбирають оптимальну зернову сполуку заповнювачів, потім роблять пробні заміси бетону із заповнювачами оптимальної зернової сполуки при трьох різних витратах в’яжучих. Для кожної сполуки підбирають оптимальна витрата води. Із виготовлених бетонних сумішей виготовляють контрольні зразки-куби й по них визначають щільність свіжо сформованого бетону. Після проведення серії дослідів з випробуванням міцності контрольних зразків будують графіки залежності міцності бетону від витрати в'яжучого, по яких і підбирають остаточну сполуку легкого бетону.

Середня щільність бетону залежить головним чином від насипної щільності й зернової сполуки заповнювача, витрати в'яжучого й води. Відношення насипної щільності крупного пористого заповнювача до щільності отриманого на ньому бетону в середньому для звичайного легкого бетону дорівнює 0,5, а для мало піщаного й поризованого — 0,6. Наприклад, на керамзиті насипною щільністю 500 кг/м3 можна отримати керамзитобетон щільністю близько 1000 кг/м3.

Щільність легкого бетону зі збільшенням витрати в'яжучого зростає, тому що щільність пористих заповнювачів менша, ніж цементного каменю. Тому для зниження щільності бетону необхідно за рахунок підбору оптимальної зернової сполуки заповнювачів домагатися найменшої витрати в’яжучого або утворення в цементному камені дрібних замкнутих пор. Так звані поризовані легкі бетони доцільно готувати при наявності важких пористих заповнювачів насипною щільністю більше 600 кг/м3.

Теплопровідність — важлива властивість легких бетонів— вона коливається в широких межах — від 0,07 до 0,7 Вт/(м´°C). На її величину впливають щільність бетону, характер пористості й інші фактори. Із збільшенням щільності теплопровідність бетону підвищується (табл. 12). Теплоізоляційні легкі бетони теплопровідністю менш 0,2 Вт/(м´°C) одержують при застосуванні дуже легких заповнювачів, наприклад спученого перліту.

Міцність легкого бетону залежить в основному від активності цементу, водоцементного відношення й міцності заповнювачів, а також від витрати цементу й степеню ущільнення бетону. Чим більше в об'ємі бетону міцного цементного каменю, тим вища міцність бетону. Однак при збільшенні вмісту цементу щільність бетону зростає, а разом з тим підвищується його теплопровідність, що небажано.

Таблиця 12 Основні властивості легких бетонів на пористих заповнювачах

| Заповнювач | Щільність заповнювача, кг/м3 | Властивості легких бетонів | ||

| щільність, кг/м3 | межа міцності при стиску, МПа | тепло-провідність, Вт/(м´°C) | ||

| Пемза | 400—600 | 750—1000 | 3,5—5 | 0,15—0,25 |

| Туф вулканічний | 600—800 | 1000—1300 | 5—10 | 0,22—0,45 |

| Керамзит | 250—600 | 600—1200 | 3,5—15 | 0,16—0,4 |

| Аглопорит | 350—600 | 1000—1600 | 10—20 | 0,25—0,48 |

| Термозит | 400—800 | 900—1800 | 5—20 | 0,21—0,52 |

| Спучений перліт | 150—300 | 400—800 | 1,5—7,5 | 0,08—0,22 |

| Вермикуліт | 100-200 | 300—500 | 1—2 | 0,07—0,2 |

Морозостійкість легкого бетону залежить від виду й кількості витраченого в’яжучого, а також від морозостійкості заповнювача. Бетони на портландцементі мають більш високу морозостійкість, що зростає зі збільшенням кількості цементу. Морозостійкі легкі заповнювачі (пемза, керамзит, аглопорит) дозволяють одержувати бетон морозостійкістю Мрз 25-100. Такі бетони використовують для зовнішніх конструкцій будівель.

Готування й укладання легких бетонів. Бетонні суміші з пористими заповнювачами готують аналогічно звичайним сумішам, однак суміш легкого бетону варто більш ретельно перемішувати. Для цього використовують бетонозмішувачі, що працюють за принципом примусового перемішування.

При формуванні виробів застосовують ті ж способи укладання й ущільнення у форми, що й при формуванні виробів з важких бетонних сумішей. Відформовані з легкої бетонної суміші вироби досить інтенсивно твердіють при пропарюванні, електропрогріві й в умовах автоклавної обробки.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 5918; Нарушение авторских прав?; Мы поможем в написании вашей работы!