КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Часть 2. Расчет подетальной размерной цепи методом максимума-минимума

|

|

|

|

Часть 1. Расчет сборочной размерной цепи при обеспечении точности замыкающего звена методом регулирования.

Для заданного по каждому варианту узла (эскизы узлов представлены на стенде) известно следующее:

а) номинальные размеры входящих в узел деталей и их предельные отклонения, заданные в цифровом виде или с помощью условных обозначений полей допусков;

б) номинальный и предельные размеры замыкающего звена;

в) звено, являющееся в данной размерной цепи компенсатором.

В работе требуется определить толщину постоянной прокладки (простановочного кольца), а также количество и толщину сменных прокладок, являющихся компенсирующим звеном, для достижения точности замыкающего звена, допуск которого известен. Для этого необходимо следующее:

1. Начертить эскиз собранного узла и построить для него сборочную размерную цепь.

2. Произвести анализ размерной цепи, выделив в ней замыкающее, компенсирующее и составляющие звенья, причем, последние необходимо разделить на увеличивающие и уменьшающие.

3. Исходные данные для расчета занести в таблицу вида

| Звено | Номин. Размер мм | Характер звена | Услов. Обозн. Поля допуска | Допуск мкм | Отклонения, мкм | Предельные размеры, мм | |||

| Es(Aj) | Ei(Aj) | Ec(Aj) | Ajmin | Ajmax | |||||

| A0 | |||||||||

| A1 | |||||||||

| A2 | |||||||||

| Aj |

4. Подсчитать номинальный размер Ак компенсирующего звена.

5. Определить диапазон компенсирования Vк (допуск компенсирующего звена).

6. Определить предельные отклонения Es(Aк) и Ei(Aк) и предельные размеры Aк min и Ак max компенсирующего звена.

7. Рассчитать толщину постоянной прокладки (простановочного кольца).

8. Рассчитать минимально необходимое количество сменных прокладок и толщину прокладки. По рассчитанному значению выбрать стандартную толщину сменной прокладки.

9. Произвести проверку правильности расчетов.

Для заданного по каждому варианту ступенчатого вала, входящего в ранее рассмотренный сборочный узел, известно следующее:

а) номинальные длины ступеней вала;

б) порядок обработки ступеней вала;

в) из первой части работы известны предельные отклонения размера, представляющего собой сумму длин нескольких ступеней вала (предельные отклонения для этого размера назначались с учетом обеспечения точности замыкающего звена в сборочной размерной цепи).

Исходя из известных допуска и предельных отклонений суммарного размера из первой части работы требуется рассчитать методом максимума-минимума стандартные равноточные допуски на все осевые размеры ступенчатого вала (кроме размеров, являющихся замыкающим и резервным звеньями) и назначить для них предельные отклонения. Далее необходимо провести поверочные расчеты для определения нестандартных допусков и предельных отклонений замыкающего и резервного звеньев. Выбор резервного звена производится при этом в зависимости от того, какой квалитет принят для составляющих звеньев по рассчитанному числу единиц допуска. Указания по выбору резервного звена приведены на стенде с вариантами задания.

Для выполнения второй части работы необходимо следующее:

1. Построить подетальную размерную цепь, заменив в ней группу звеньев одним звеном, представляющим собой суммарный размер с известными отклонениями (номинальный размер и отклонения взять из первой части работы).

2. Исходные данные для расчетов занести в таблицу вида:

В таблицу заносятся все звенья размерной цепи, кроме замыкающего.

| Звено | Характер звена | Номинальный размер, мм | Интервал размеров по ЕСДП, мм | Единица допуска, мкм |

| А1 | ||||

| А2 | ||||

| А3 |

3. Исходя из заданной последовательности обработки ступеней определить, какой размер будет замыкающим. Произвести анализ размерной цепи и определить характер каждого из составляющих звеньев.

4. Занести в таблицу разницы размерных интервалов и единицы допуска для всех звеньев размерной цепи за исключением звеньев, входящих в суммарный размер. Просуммировать единицы допуска.

5. Найти среднее число единиц допуска аср, разделив допуск суммарного размера на сумму единиц допуска. По рассчитанному аср выбрать квалитет и резервное звено.

6. По выбранному квалитету назначить стандартные допуски для всех звеньев, за исключением резервного и замыкающего. Предельные отклонения для звеньев назначить так, чтобы поле допуска размера каждой ступени располагалось по ходу ее обработки (в «тело» детали).

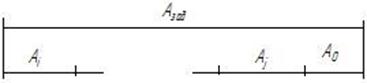

7. Определить отклонения замыкающего звена, рассмотрев размерную цепь следующего вида:

где Азад – суммарный размер, взятый из первой части работы;

А0 – замыкающее звено в подетальной размерной цепи;

Аi, j – остальные звенья, входящие в состав суммарного размера. Допуски и предельные отклонения для этих звеньев назначены в соответствии с п.6.

8. Определить нестандартные допуск и предельные отклонения резервного звена.

9. Произвести проверку правильности расчетов.

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ, ИСПОЛЬЗУЕМЫЕ В РАСЧЕРАХ РАЗМЕРНЫХ ЦЕПЕЙ

Размерной цепью называют совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение точек, линий или поверхностей одной детали или взаимное положение нескольких деталей в сборочной единице. В первом случае размерную цепь называют подетальной, во втором – сборочной. Размеры, образующие размерную цепь, называются звеньями.

По взаимному расположению звеньев в пространстве различают линейные, плоские и пространственные размерные цепи. Методом проекций плоские и пространственные размерные цепи приводятся к линейным.

Все звенья размерной цепи делятся на составляющие и замыкающее. В подетальной размерной цепи замыкающим является размер, получающийся последнем в процессе изготовления детали. В сборочной размерной цепи – последним при сборке узла, изделия и т.п. Звенья одной и той же размерной цепи принято обозначать одной из прописных букв русского алфавита (например, А) с индексом, обозначающим порядковый номер составляющего звена. В размерной цепи из m звеньев замыкающее звено обозначают А0, а составляющие звенья – Аj (j=1, 2, …, m-1).

По характеру влияния на величину замыкающего звена составляющие звенья делятся на увеличивающие и уменьшающие. Увеличивающим называют звено, увеличение которого при условии замкнутости размерного контура приводит к увеличению замыкающего звена. Если же увеличение составляющего звена вызывает уменьшение замыкающего, то такое составляющее звено называют уменьшающим. В расчетных формулах характер составляющего звена указывается в индексе (например, Аiув или Аjум), а на схемах – стрелкой над буквенным обозначением звена:  -для увеличивающих и

-для увеличивающих и  - для уменьшающих звеньев.

- для уменьшающих звеньев.

В дальнейшем в методических указаниях будут использоваться следующие условные обозначения:

А0 и Аj – номинальные размеры соответственно замыкающего и составляющих звеньев;

ТА0 и ТАj – допуски соответственно замыкающего и составляющих звеньев;

Es и Ei – расчетные (или используемые в расчетах стандартные) верхнее и нижнее отклонения;

- координата середины поля допуска (среднее отклонение);

- координата середины поля допуска (среднее отклонение);

Аjср – среднее геометрическое значение границ размерного интервала по ГОСТ 25346-89, в котором находится заданный размер Аj;

Uj – передаточный коэффициент (для линейной размерной цепи он равен +1 для увеличивающих и -1 для уменьшающих звеньев).

КЛАССИФИКАЦИЯ ЗАДАЧ И МЕТОДОВ РАСЧЕТА РАЗМЕРНЫХ ЦЕПЕЙ

В общем случае расчет размерной цепи сводится к определению допусков и предельных отклонений звеньев. В зависимости от постановки вопроса различают два вида расчетов:

1. Поверочный расчет: по заданным номинальным размерам Аj и предельным отклонениям Es(Aj) и Ei(Aj) составляющих звеньев определяются номинальный размер А0, допуск ТА0 и предельные отклонения Es(A0) и Ei(A0) замыкающего звена.

2. Проектный расчет: по заданным номинальным размерам замыкающего A0 и составляющих Аj звеньев и предельным отклонениям Es(A0) и Ei(A0) замыкающего звена определяют допуски ТАj и предельные отклонения Es(Aj) и Ei(Aj) составляющих звеньев.

Для решения обеих задач как в случае подетальной, так и сборочной размерной цепи используются два основных метода расчета:

- метод максимума-минимума, использование которого обеспечивает полную взаимозаменяемость звеньев размерной цепи;

- теоретико-вероятностный метод, при использовании которого в размерной цепи обеспечивается неполная (ограниченная) взаимозаменяемость звеньев.

Точность замыкающего звена может быть обеспечена одним из следующих пяти методов:

- метод полной взаимозаменяемости;

- метод неполной (ограниченной) взаимозаменяемости;

- метод групповой взаимозаменяемости (селективная сборка);

- метод регулирования (метод компенсаторов);

- метод пригонки.

Далее рассмотрены поверочный и проектный расчеты размерных цепей методом максимума-минимума, а также расчет сборочной размерной цепи в случае, когда точность замыкающего звена достигается методом регулирования.

ПОВЕРОЧНЫЙ РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ МЕТОДОМ МАКСИМУМА-МИНИМУМА

Имеется размерная цепь, состоящая из m звеньев, из которых n являются увеличивающими, а p – уменьшающими (n+p=m-1).

Известны Аj, TAj, Es(Aj) и Ei(Aj).

Определить A0, TA0, Es(A0), Ei(A0).

Из условия замкнутости размерной цепи имеем:

Или через координаты середин полей допусков:

Предельные отклонения связаны с координатой середины поля допуска соотношениями:

Метод максимума-минимума предполагает обязательное выполнение условия замкнутости размерной цепи даже при предельных значениях размеров составляющих звеньев, поэтому:

(6)

(6)

Из (2) и (6) получаем следующие расчетные формулы:

Из (8) вытекают следующие основные требования к размерной цепи:

- при решении конкретной задачи размерная цепь должна состоять из минимально возможного числа звеньев для минимизации погрешности замыкающего звена;

- маршрут обработки детали или сборки узла следует по возможности проектировать так, чтобы замыкающим звеном являлся менее ответственный размер.

Поверочный расчет размерной цепи проводится следующим образом. По формулам (2) и (7) определяют номинальный размер А0 и допуск ТА0 замыкающего звена. Предельные отклонения Еs(A0) и Ei(A0) определяются по формулам (8). Они могут быть определены также из соотношений (4), для чего необходимо предварительно найти координаты Ec(Aj) середин полей допусков составляющих звеньев и подсчитать по формуле (3) координату Ec(A0) середины поля допуска замыкающего звена.

При выполнении задания следует использовать оба варианта вычисления предельных отклонений: один – непосредственно для расчета отклонений, а другой – для проверки правильности вычислений, например, подсчитать отклонения по (8) и проверить правильность вычислений по (4) или в обратном порядке.

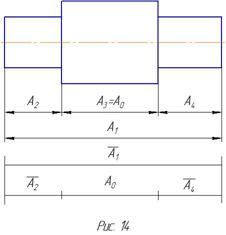

Пример. На рис. 14 показан трехступенчатый вал, при изготовлении

Пример. На рис. 14 показан трехступенчатый вал, при изготовлении

которого принята такая последовательность получения размеров: А1, А2,. Размер А3 получается последним. Строим схему размерной цепи, принимая в качестве замыкающего звена размер А3, т.е. А0 =А3. Пусть  и

и  . Определим А0, ТА0, Еs(A0) и Ei(A0).

. Определим А0, ТА0, Еs(A0) и Ei(A0).

По формуле (2) определим А0:

По формуле (7) определим ТА0:

По формулам (8) определим Еs(A0) и Ei(A0):

Итак,  . Проверим правильность вычислений. По формуле (3) определим Eс(A0), подставив предварительно Ec(Aj).

. Проверим правильность вычислений. По формуле (3) определим Eс(A0), подставив предварительно Ec(Aj).

По формулам (4) подсчитаем предельные отклонения Es(A0) и Ei(A0) замыкающего звена:

Предельные отклонения подсчитаны правильно.

ПРОЕКТНЫЙ РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ МЕТОДОМ МАКСИМУМА-МИНИМУМА

Задана размерная цепь из m звеньев, содержащая n увеличивающих и p уменьшающих звеньев (n+p=m-1).

Известны: А0, TA0, Es(A0), Ei(A0) и Аj (j=1, 2, …, m-1).

Определить: ТАj, Es(Aj) и Ei(Aj).

Различают два основных способа проведения проектного расчета допусков составляющих звеньев:

- способ равных допусков;

- способ равноточных допусков (допуск одного квалитета).

При способе равных допусков для всех составляющих звеньев независимо от их номинальных размеров принимаются одинаковые допуски, т.е.  . Тогда

. Тогда  , откуда

, откуда  .

.

Этот способ применим, когда номинальные размеры составляющих звеньев близки, т.е. принадлежат одному и тому же или, в крайнем случае, смежным размерным интервалам по ГОСТ 25346-89. В противном случае использование этого способа неоправданно в технологическом смысле, и тогда применяется способ равноточных допусков. Этот способ предполагает, что допуски всех составляющих звеньев должны соответствовать примерно одинаковой точности выполнения этих звеньев. Так как  , где

, где  - число единиц допуска в допуске ТАj,

- число единиц допуска в допуске ТАj,  - единица допуска для размера Аj, то требование равноточности составляющих звеньев будет иметь вид

- единица допуска для размера Аj, то требование равноточности составляющих звеньев будет иметь вид  . Тогда

. Тогда  , откуда

, откуда

По рассчитанному  выбирают соответствующий квалитет (табл. 15 приложения), по которому затем назначают стандартные допуски TAj для всех составляющих звеньев. Как правило, рассчитанное значение

выбирают соответствующий квалитет (табл. 15 приложения), по которому затем назначают стандартные допуски TAj для всех составляющих звеньев. Как правило, рассчитанное значение  отличается от стандартного, поэтому для отдельных составляющих звеньев допуски назначают по одному из смежных с принятым квалитету. При этом обязательным является выполнение условия: сумма всех назначенных стандартных допусков составляющих звеньев должна быть максимально близкой допуску замыкающего звена, но не превышать его. Приемлемым можно считать расхождение, не превышающее 5 … 8%.

отличается от стандартного, поэтому для отдельных составляющих звеньев допуски назначают по одному из смежных с принятым квалитету. При этом обязательным является выполнение условия: сумма всех назначенных стандартных допусков составляющих звеньев должна быть максимально близкой допуску замыкающего звена, но не превышать его. Приемлемым можно считать расхождение, не превышающее 5 … 8%.

Ниже рассматривается несколько упрощенный способ равноточных допусков с использованием нестандартных допуска и предельных отклонений для одного (резервного) звена.

В этом случае по принятому квалитету назначают стандартные допуски для всех составляющих звеньев кроме одного – резервного звена Арез. Если  близко к стандартному, то в качестве резервного можно взять любое из составляющих звеньев. Нестандартный допуск ТАрез резервного звена определяется поверочным расчетом, т.е. вычисляется по формуле:

близко к стандартному, то в качестве резервного можно взять любое из составляющих звеньев. Нестандартный допуск ТАрез резервного звена определяется поверочным расчетом, т.е. вычисляется по формуле:

Если же  существенно отличается от стандартного, то возможны два случая.

существенно отличается от стандартного, то возможны два случая.

1. Принять более точный квалитет, т.е.  больше стандартного. В качестве резервного звена в этом случае следует выбирать размер, наиболее трудновыполнимый технологически. Его нестандартный допуск подсчитывается по формуле (10).

больше стандартного. В качестве резервного звена в этом случае следует выбирать размер, наиболее трудновыполнимый технологически. Его нестандартный допуск подсчитывается по формуле (10).

2. Принять более грубый квалитет, т.е.  меньше стандартного. В этом случае в качестве резервного звена выбирают размер технологически наиболее легковыполнимый, а на остальные размеры назначают стандартные допуски по принятому квалитету. Нестандартный допуск резервного звена определяют по (10). Если при этом окажется, что ТАрез слишком мал (или даже отрицателен), то следует уменьшить допуски одного или нескольких относительно легковыполнимых размеров, доведя допуск ТАрез до приемлемого значения.

меньше стандартного. В этом случае в качестве резервного звена выбирают размер технологически наиболее легковыполнимый, а на остальные размеры назначают стандартные допуски по принятому квалитету. Нестандартный допуск резервного звена определяют по (10). Если при этом окажется, что ТАрез слишком мал (или даже отрицателен), то следует уменьшить допуски одного или нескольких относительно легковыполнимых размеров, доведя допуск ТАрез до приемлемого значения.

Учитывая трудности технологического характера, возникающие при изготовлении деталей, при назначении стандартных допусков для составляющих звеньев можно использовать допуски двух смежных квалитетов.

После определения стандартных допусков ТАj назначают предельные отклонения составляющих звеньев так, чтобы выполнялись условия (6). Обычно для каждого составляющего звена отклонения назначают так, чтобы поле допуска выполняемого размера располагалось по ходу обработки («в тело» детали). В частности, для охватывающих размеров поля допусков располагают как для основных отверстий и тогда Es(Aj)=+TAj и Ei(Aj)=0, для охватываемых размеров – как для основных валов и тогда Ei(Aj)= -TAj и Es(Aj)=0. Координата середины поля допуска как для отверстия, так и для вала равна половине допуска, но со знаком «плюс» для отверстий и «минус» - для валов.

При симметричных отклонениях замыкающего звена, т.е. Ec(А0)=0, можно и для составляющих звеньев принять симметричные отклонения, т.е.

Если же Ec(А0)≠ 0, то отклонения размеров для составляющих звеньев назначают так, чтобы поля допусков располагались «в тело» детали.

Затем по формулам (8) или через координаты середин полей допусков по формулам (3) и (4) определяются предельные отклонения резервного звена. При выполнении задания следует использовать оба варианта, проведя по одному из них расчет предельных отклонений резервного звена, а по другому – проверку правильности вычислений.

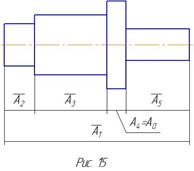

Пример. На рис. 15 показан ступенчатый вал и соответствующая подетальная размерная цепь. Известны номинальные размеры звеньев: А1=280 мм, А2=52 мм, А3=118 мм, А4=30 мм, А5=80 мм. Исходя из  функционального назначения вала в узле конструктором заданы предельные отклонения размера А4: Es(A4)= - 50 мкм и Ei(A4)= - 500 мкм, т.е.

функционального назначения вала в узле конструктором заданы предельные отклонения размера А4: Es(A4)= - 50 мкм и Ei(A4)= - 500 мкм, т.е.  и ТА4=450 мкм. Принятый технологический процесс изготовления вала предусматривает получение размеров в такой последовательности: А1, А2, А3 и А5, т.е. размер А4 является замыкающим (А4=А0).

и ТА4=450 мкм. Принятый технологический процесс изготовления вала предусматривает получение размеров в такой последовательности: А1, А2, А3 и А5, т.е. размер А4 является замыкающим (А4=А0).

Требуется исходя из условия равноточности назначить допуски на составляющие звенья.

По (9) подсчитаем  . По условию ТА0=ТА4=450 мкм, значения ij берем по табл. 2 приложения.

. По условию ТА0=ТА4=450 мкм, значения ij берем по табл. 2 приложения.

Ближайшими стандартными значениями для  является а=40 (9-й квалитет) и а=64 (10-й квалитет). Назначим допуски на составляющие звенья по 9-му квалитету, взяв в качестве резервного звено А1. По табл. 1 приложения находим: ТА2=74 мкм, ТА3=87 мкм, ТА5=74 мкм. Нестандартный допуск резервного звена определяем по (10):

является а=40 (9-й квалитет) и а=64 (10-й квалитет). Назначим допуски на составляющие звенья по 9-му квалитету, взяв в качестве резервного звено А1. По табл. 1 приложения находим: ТА2=74 мкм, ТА3=87 мкм, ТА5=74 мкм. Нестандартный допуск резервного звена определяем по (10):

Назначим предельные отклонения звеньев А2, А3 и А5 так, чтобы поля допусков располагались по ходу обработки:

Итак,  .

.

Из условий (8) определим нестандартные предельные отклонения резервного звена с учетом того, что Арез по отношению к А0 является увеличивающим звеном, а А2, А3 и А5 – уменьшающими.

, откуда

, откуда  мм.

мм.

, откуда

, откуда  мм. Итак,

мм. Итак,  .

.

Проверим правильность расчетов по формулам (3), (4) и (5):

, откуда

, откуда

следовательно, расчеты верны.

РАСЧЕТ СБОРОЧНЫХ ЦЕПЕЙ ПРИ ОБЕСПЕЧЕНИИ ТОЧНОСТИ ЗАМЫКАЮЩЕГО ЗВЕНА МЕТОДОМ РЕГУЛИРОВАНИЯ

Сущность метода регулирования (или, что то же, метода компенсаторов) заключается в том, что в сборочную размерную цепь вводится функционально лишнее звено – компенсатор, регулированием или подбором величины которого можно достичь требуемой точности замыкающего звена. Конструктивно компенсатор может быть выполнен в виде набора сменных прокладок, шайб, регулируемых колец и т.п.

Все расчетные зависимости для метода регулирования выводятся из формул, используемых для поверочного расчета размерных цепей методом максимума-минимума. Обычно в этом случае из звеньев размерной цепи известны номинальные размеры и предельные отклонения (допуски) замыкающего и m-2 составляющих звеньев, а определению подлежат номинальный размер Ак компенсатора, диапазон компенсирования Vк, а также предельные отклонения Es(Aк) и Ei(Ак) и предельные размеры Ак min и Ак max компенсатора.

Номинальный размер Ак компенсатора определяется из уравнения

Где  , если Ак является увеличивающим звеном и

, если Ак является увеличивающим звеном и

, если Ак является уменьшающим звеном.

, если Ак является уменьшающим звеном.

Диапазон компенсирования Vк, представляющий собой наибольшее возможное расчетное изменение размера компенсатора, определяется из уравнения:

Координата середины поля допуска Ес(Ак) определяется из уравнения:

Где  - то же, что в (11).

- то же, что в (11).

Предельные отклонения Ак вычисляются по формулам:

Предельные размеры и отклонения звеньев размерной цепи, содержащей компенсатор, связаны между собой соотношениями:

а) в случае, когда Ак является увеличивающим звеном:

(15)

(15)

(16)

(16)

б) в случае, когда Ак является уменьшающим звеном:

(17)

(17)

(18)

(18)

Если в качестве компенсатора используется набор сменных прокладок, то их количество n и толщина S определяются следующим образом. Наименьший размер компенсатора Ак min может быть принят за толщину постоянной прокладки Sпост (так называемого простановочного кольца). При этом должно выполняться условие, чтобы толщина постоянной прокладки не превышала наименьший размер компенсатора, т.е.  . Минимально необходимое количество сменных прокладок определяется по формуле:

. Минимально необходимое количество сменных прокладок определяется по формуле:

(19)

(19)

где  - ближайшее к

- ближайшее к  большее целое число.

большее целое число.

Тогда толщина S сменных прокладок определится по формуле:

(20)

(20)

причем, рассчитанное таким образом значение S следует округлить до стандартного значения толщины ленты или листа материала, из которого изготавливаются прокладки. Стандартные значения толщин выбираются из ряда:

0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2;

1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; (21)

5,5; 6; 7; 8; 9; 10 мм.

При этом должны быть выполнены следующие соотношения:

и

и  (22)

(22)

При существенном отличии расчетных значений  и S от стандартных может оказаться, что

и S от стандартных может оказаться, что  . В этом случае количество сменных прокладок выбранной толщины следует увеличить на 1 или же при рассчитанном числе сменных прокладок увеличить их толщину до следующего стандартного значения, а затем снова проверить выполнение второго условия (22).

. В этом случае количество сменных прокладок выбранной толщины следует увеличить на 1 или же при рассчитанном числе сменных прокладок увеличить их толщину до следующего стандартного значения, а затем снова проверить выполнение второго условия (22).

Таким образом, погрешности размеров деталей, входящих в сборочную единицу, могут быть при сборке компенсированы установкой либо только простановочного кольца, либо набором из простановочного кольца и одной или нескольких (не более n) сменных прокладок.

В данном разделе расчетно-графической работы необходимо для заданной размерной цепи рассчитать предельные размеры компенсатора и определить количество и толщину прокладок. При расчете предельных размеров следует использовать формулы (13) и (14), а проверку правильности расчетов произвести по формулам (15) и (16) или (17) и (18).

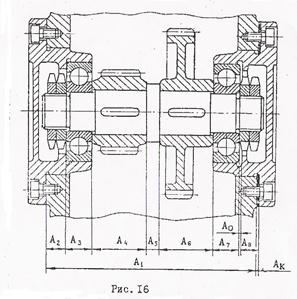

Пример. На рис. 16 показано сечение типового машиностроительного узла. Предварительно собранный шестеренный блок, состоящий из вала, зубчатых колес и подшипников, устанавливается в корпусе с помощью промежуточных втулок, являющихся одновременно и крышками. Схема размерной цепи для этого узла показана под рисунком. Замыкающим звеном А0 является зазор между торцом наружного кольца правого подшипника и заплечиком промежуточной втулки. Пусть из условий эксплуатации требуется, чтобы в собранном узле этот зазор был в пределах от 0,6 до 1,2 мм, а номинальная величина зазора принята равной 1 мм. При сборке это достигается подбором одной или нескольких прокладок определенной толщины, устанавливаемых между фланцем промежуточной втулки и корпусом, т.е. изменением размера компенсатора обеспечивается требуемая точность замыкающего звена.

Заданы следующие размеры составляющих звеньев: А1=230 h11, А2=А3=32±0,05, А4=А6=60 h10, А5=8 h11. В узле установлены радиальные подшипники 306, для которых по  находим:

находим:

В=А3=А7=19-0,12. По условию номинальный размер замыкающего звена равен 1 мм, т.е. при заданной величине измерения зазора

Исходные данные для расчета представим в виде таблицы.

| Звено | Характер звена | Номин. размер, мм | Поле допуска | Допуск, мкм | Отклонения, мкм | Предельные размеры, мм | |||

| Es(Aj) | Ei(aj) | Ec(Aj) | Ajmin | Ajmax | |||||

| A0 | - | - | +200 | -400 | -100 | 0,6 | 1,2 | ||

| A1 | ув. | h11 | -290 | -145 | 229,71 | ||||

| A2 | ум. | - | +50 | -50 | 31,95 | 32,05 | |||

| A3 | Ум | - | -120 | -60 | 18,88 | ||||

| A4 | ум | h10 | -120 | -60 | 59,88 | ||||

| A5 | ум | h11 | -90 | -45 | 7,91 | ||||

| A6 | ум | h10 | -120 | -60 | 59,88 | ||||

| A7 | ум | - | -120 | -60 | 18,88 | ||||

| A8 | ум | - | +50 | -50 | 31,95 | 32,05 |

Рассчитаем предельные размеры компенсатора и определим количество и толщину прокладок, необходимых для обеспечения точности замыкающего звена.

Подсчитаем номинальный размер Ак, определив предварительно характер составляющих звеньев. Анализ размерной цепи показывает, что по отношению к А0 звенья А1 и Ак являются увеличивающими, а остальные – уменьшающими. Тогда, подставляя исходные данные в (11), получим:

, откуда Ак = 1 мм.

, откуда Ак = 1 мм.

Определим диапазон компенсирования по (12):

, откуда Vк = 460 мкм.

, откуда Vк = 460 мкм.

Определим Ес(Ак) по (13):

, откуда Ес(Ак)= -240 мкм.

, откуда Ес(Ак)= -240 мкм.

Определим предельные отклонения Ак по (14):

Подсчитаем предельные размеры Ак:

Округленную в меньшую сторону до стандартного значения величину  примем в качестве толщины постоянной прокладки (простановочного кольца), т.е.

примем в качестве толщины постоянной прокладки (простановочного кольца), т.е.

Подсчитаем минимально необходимое количество сменных прокладок по (19):

Толщину сменной прокладки определим по (20):

, поэтому из ряда (21) выберем S=0,50 мм. В данном случае оказалось, что

, поэтому из ряда (21) выберем S=0,50 мм. В данном случае оказалось, что  .

.

Произведем проверку полученных результатов по (22):

, т.е. условия (22) выполнены.

, т.е. условия (22) выполнены.

Итак, для того, чтобы обеспечить точность замыкающего звена при сборке, необходимо использовать в зависимости от точности выполнения составляющих звеньев одну или две сменных прокладки толщиной 0,5 мм.

Проверим правильность проведенных расчетов. Подставляя предельные значения размеров звеньев в (15), получим:

Подставляя предельные отклонения размеров звеньев в (16), получим:

Полученные при проверке тождества, показывают, что расчеты произведены правильно.

ЛИТЕРАТУРА

1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов / А.И. Якушев, Л.Н. Воронцов, Н.М.Федотов. – 6-е изд., перераб. И дополн. М.: Машиностроение, 1986-352 с.,ил.

2. Подшипники качения: Справочник-каталог – под. Ред. В.Н. Нарышкина и Р.В. Коросташевского. – М.: Машиностроение, 1984 – 280 с., ил.

3. Вейзельман Р.В. и др. Подшипники качения: Справочник. – М: Машиностроение, 1975.

4. ГОСТ 25346-89. Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений.

5. ГОСТ 25347-89. Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

6. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски.

7. ГОСТ 2.308-79. ЕСКД. Указание на чертежах допусков формы и расположения.

8. ГОСТ 2.309-73. ЕСКД. Обозначения шероховатости поверхностей.

9. ГОСТ 520-89. Подшипники качения. Общие технические условия.

10. ГОСТ 3325-85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки.

11. ГОСТ 24643-81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения.

12. ГОСТ 6636-69. Основные нормы взаимозаменяемости. Нормальные линейные размеры.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2655; Нарушение авторских прав?; Мы поможем в написании вашей работы!