КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основні відомості про мінеральнів’яжучі і їхня класифікація

Мінеральними в’яжучими речовинами називають штучно одержувані порошкоподібні тонко дисперсні матеріали, які при взаємодії з водою (водяними розчинами) утворять пластичне тісто, здатне в результаті фізико-хімічних процесів твердіти, тобто переходити в каменеподібний стан. Це властивість мінеральних в'язких речовин дозволяє широко використовувати їх для готування будівельних розчинів і бетонів, а також для виробництва різних безвипалювальних штучних кам'яних матеріалів, виробів і деталей, клеючих і фарбових сумішей. Це найбільша за номенклатурою, найпоширеніша, що до застосуванню, група будівельних матеріалів.

Мінеральні в’яжучі речовини поділяють на повітряні й гідравлічні. Повітряні в’яжучі – речовини, які здатні твердіти, тривалий час зберігати й підвищувати свою міцність тільки на повітрі. До повітріних в’яжучих відноситься повітряне вапно, гіпсові та магнезіальні в’яжучі, рідке скло та ін.

Гідравлічними в’яжучими називають речовини, які здатні твердіти, тривалий час зберігати й підвищувати свою міцність не тільки на повітрі, але й у воді. До гідравлічних в'яжучих відносяться гідравлічне вапно, романцемент, портландцемент і його різновиди, глиноземистий цемент, водонепроникні розширючі й безусадкові цементи та ін.

Мінеральні в’яжучі речовини, які одержують штучно шляхом випалу, використовували вже 4-5 тис. років тому. Наприклад, древні єгиптяни використовували гіпс, суміш гіпсу з вапном і вапняний розчин при спорудженні пірамід та інших будівель. Широко застосовували вапняні розчини в древньому Римі в I-II ст. н.е. Трохи пізніше для надання вапняним розчинам гідравлічних властивостей у їхній склад стали вводити різні гідравлічні добавки – вулканічний попіл, подрібнені вулканічні туфи й пемзу, товчену цеглу та ін.

Мінеральні в’яжучі речовини на Русі почали застосовувати ще в X ст. Так, у Києві при зведенні Десятинної церкви використовували вапно, а трохи пізніше, в XI ст., при будівлі Софійського собору – вапно з добавкою цем’янки (товченої цегли). Наприкінці XV ст. на вапняному розчині поклали стіни Московського Кремля. У другій половині XVIII ст. були розроблені способи виготовлення гідравлічних в'яжучих речовин з мергелів і штучних сумішей, аналогічних за складом мергелям.

Англієць Д. Аспдін в 1824 р. одержав патент на виготовлення гідравлічної в'яжучої речовини, названої портландцементом, хоча за властивостями він був різновидом романцементу.

Величезні об'єми будівництва в нашій країні вимагають значного збільшення випуску різних видів мінеральних в'язких речовин і підвищення їхньої якості.

Будівельне повітряне вапно

Виробництво повітряного вапна. Сировиною для виробництва повітряного вапна використовують вапняно-магнезіальні карбонатні гірські породи: вапняки, крейда, доломітизовані вапняки й ін., що складаються в основному з вуглекислого кальцію, а також невеликої кількості домішок - доломіту, гіпсу, кварцу й глини.

Технологічний процес виробництва повітряної вапна складається з видобутку в кар'єрі карбонатної породи (вапняку або крейди), подрібнення й сортування її й наступного випалу в шахтних або обертових печах. У випадку використання як сировини щільних вапняків їх випалюють, як правило, у шахтних печах безперервної дії. Шахтні печі бувають двох типів – пересипні й газові.

Пересипна шахтна піч це шахта круглого перетину робочою висотою до 20 м, стіни якої викладені з керамічної цегли й усередині футировані вогнетривкою шамотною цеглою. Зовні піч має захисний сталевий кожух. Через верхній завантажувальний пристрій її пошарово завантажують шматки вапняку і твердим паливом (антрацитом).

Шахта печі по висоті розділена умовно на три зони:

- верхню — підігріву;

- середню — випалу;

- нижню — охолодження.

Рухаючись зверху долілиць, сировинна шихта спочатку попадає в зону підігріву, потім опускається в зону випалу, де за рахунок горіння палива температура підвищується до 1000—1200°С і відбувається розкладання (дисоціація) вапняку: СаС03 = Са0+С02. Вуглекислий магній МgСОз, який знаходиться у вапняку, в процесі випалу також розкладається: МgС03=Мg0+З02.

При подальшому опусканні в зону охолодження випалене вапно охолоджується повітрям, що подається через гребінь, а потім вивантажується в нижній печі спеціальним механізмом.

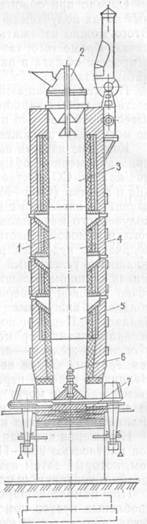

Шахтна піч для випалу вапна

1 — шахта; 2 — завантажувальний пристрій; 3 — зона підігріву; 4 — зона випалу; 5 — зона охолодження; 6 — гребінь для подачі повітря; 7 – механізм вивантаження випаленого вапна

Однак при випалі вапняку в шахтних пересипних печах одержуване вапно засмічується попелом палива. Цього можна уникнути при випалі в шахтних газових печах. Крім того, газові печі простіші в експлуатації, а процес випалу в них легко піддається механізації й автоматизації.

Застосовуючи обертові печі, можна одержувати вапно з будь-яких карбонатних порід, у тому числі дрібного вапняного щебеня й пухкої вологої крейди, які не можуть бути випалені в шахтних печах.

Грудкове вапно високої якості можна одержати при рівномірному випалі вапняку до повного виділення з нього СО2.Оксиди, що залишилися після випалу, кальцію й магнію (СаО+МgО) є активними складовими вапна; їхню кількість визначає якість отриманого матеріалу, як в'яжучої речовини. Крім того, в грудковому вапні, зазвичай міститься деяка кількість недопалу й перепалу. Недопалений вуглекислий кальцій, що не розклався, виходить при завантаженні в піч занадто великих шматків вапняку або недостатньо високої температури випалу. Недопал майже не володіє зв’язуючими властивостями й тому є баластом. Перепал утворюється в налідоку сплавлення оксиду кальцію з домішками – кремнеземом, глиноземом і оксидом заліза – під дією занадто високої температури. Зерна перепалу гасяться дуже повільно. Наявність у вапні перепалу небезпечне, тому що не погашені частки можуть почати гаситися в затверділому вапняному розчині й викликати тріщини в штукатурці, силікатних виробах і т.д.

Негашене грудкове вапно складається з пористих шматків щільністю 900—1100 кг/м3 і є напівпродуктом, що потім подрібнюють або гасять для перетворення в товарну продукцію.

При меленні в кульових млинах попередньо подрібнених шматків грудкової вапняної суміші одержують негашене мелене вапно, що на відміну від гашеного вапна має здатність швидко тужавіти й твердіти. У процесі розмелювання можна вводити різні добавки: шлаки, попіл, пісок, пемзу, вапняк, які поліпшують її властивості й знижують вартість. Таким способом, наприклад, одержують карбонатне вапно, що складається з 30—40 % негашеного вапна й 70—60 % необпаленого вапняку. Це вапно використовують для готування будівельних розчинів, які самі розігріваються і застосовують їх у зимових умовах.

Гасіння вапна. При обробці негашеного вапна водою оксид кальцію перетворюється в гідрат за наступною формулою:

Са0+Н20ÛСа(ОН)2.

Цей процес «гасіння вапна» і супроводжується виділенням великої кількості теплоти й інтенсивним паротворенням (саме у зв'язку із цим непогашену вапняну суміш звичайно називають ²кипілкою²).

Залежно від кількості води, взятої при гасінні, одержують гідратне вапно (пушонку), вапняне тісто або вапняне молоко.

Гідратне вапно (пушонку) одержують у тому випадку, коли для гасіння вапняної суміші беруть 60—70 % води. При цьому 32 % води бере участь у хімічній реакції, а інша вода випаровується в процесі гасіння. У процесі гасіння об'єм отриманого вапна збільшується в 2—3 рази в порівнянні з вихідним. Гідратне вапно це білий порошок, що складається із дрібних часток гідроксиду кальцію. Щільність її в пухкому стані 400—450 кг/м3, в ущільненому — 500—700 кг/м3.

Для гасіння застосовують вапняногасильні барабани або лопастеві гідратори. При гасінні вапняної суміші у вапняне тісто витрата води збільшують до 2—3 частину по масі на 1 частину вапна. Використовуючи більшу кількість води, одержують вапняне молоко. Об'єм вапняного тіста, що вийшов, в 2-3,5 рази перевищує об'єм вихідної вапняної суміші збільшення об'єму вапна прийнято характеризувати виходом вапняного тесту, що дорівнює об'єму тесту (у літрах), отриманого гасінням 1 кг вапна. Вихід вапняного тіста залежить від вмісту у вапні оксиду кальцію, кількості сторонніх домішок і якості випалу.

Вапняне тісто являє собою пластичну масу білого кольору щільністю до 1400 кг/м3.

Твердіння вапна. Вапно, як правило, застосовують у будівництві у вигляді розчину, тобто в суміші з піском. Вапняний розчин на повітрі поступово твердіє, перетворюючись у штучний камінь. При твердінні вапняного розчину, приготовленого на гашеному вапні, одночасно протікає кілька процесів. У результаті випаровування з вапняного розчину надлишку вологи дрібні частки Са(OН)2 зближаються між собою, кристалізуються, а потім утворять міцні кристалічні зростки, які зв'язують зерна в монолітне тіло. Поряд із цим внаслідок взаємодії гідроксиду кальцію з вуглекислим газом повітря відбувається процес карбонізації з виділенням води:

Са(OН)2+СO2+nН2O = СаСO3+(n+1)Н20.

У результаті цієї реакції утвориться вуглекислий кальцій, що володіє високою міцністю. Однак процес карбонізації відбувається дуже повільно, тому що на поверхні шару вапняного розчину утвориться щільна кірка з вуглекислого кальцію, що затрудняє проникання вуглекислого газу в середину. Цим пояснюється винятково повільне наростання міцності вапняних розчинів.

Повітряне вапно залежно від якості розділяють на три гатунки. В основу розподілу її на гатунки покладені наступні показники: відсотковий вміст активних Сао й МgO та вміст непогашених зерен.

Негашене грудкове вапно:

1 гатунку вміст активних СаО+МgO повинно бути не менш 90%;

II гатунку – не менш 80 %,

III гатунку – не менш 70%.

Вміст непогашених зерен у суміші вапна:

I гатунку не повинне перевищувати 7 %,

II гатунку – 11 %,

III гатунку – 14 %.

Залежно від швидкості гасіння вапно поділяють на таке, що швидко гаситься з терміно гасіння до 20 хв. і таке, що повільно гаситься - понад 20 хв. Чим вище активність вапна, тим швидше відбувається його гасіння й тим більше вихід вапняного теста.

Мелене негашене вапно має насипну щільність 800—1200 кг/м3. Тонкість помелу вапна характеризується залишками на ситах № 02 і 008 відповідно не більше 1 і 15 %.

Вологість гідратного вапна-пушонки не повинна перевищувати 5 % у перерахуванні на вологу речовину.

Області застосування, транспортування й зберігання. Повітряне вапно використовують для готування вапняно-піщаних і змішаних будівельних розчинів, які застосовують для кам'яної кладки й тинькування, у виробництві силікатних виробів, а також як в’яжуча речовина для малярних фарбових сполук. Крім того, повітряне вапно мелену пушонку вживають при виробництві вапняково-пуцоланових і вапняно-жужільних цементів, які володіють гідравлічними властивостями.

Розчини й вироби, виготовлені на повітряному вапні, не можна застосовувати у вологих приміщеннях і кладці фундаментів, тому що вони неводостійкі. Тинькувальні розчини на меленому негашеному вапні рекомендується використовувати як при плюсовій, так і при від’ємній температурі зовнішнього повітря. У цьому випадку завдяки тому, що під час готування й нанесення розчину виділяється велика кількість теплоти, надлишки вологи випаровуються, а сам розчин швидко набирає міцність.

Негашену вапняну суміш перевозять навалом у залізничних вагонах або автосамоскидах, закриваючи кузова брезентом для захисту вапна від зволоження. Тарою для перевезення вапна-пушонки й меленого вапна є металеві контейнери, що щільно закриваються, і паперові бітумінізовані мішки. Вапняне тісто перевозять в автосамоскидах зі спеціально пристосованими кузовами, а вапняне молоко - в автоцистернах.

З вапняної суміші, що надходить на будівельний майданчик, варто готувати вапняне тісто, що при малих обсягах робіт тривалий час може перебувати у творильних ямах. Вапно-пушонку можна зберігати нетривалий час у мішках у сухих складських приміщеннях. Мелене вапно не слід зберігати більше місяця, тому що вона поступово гаситься вологою повітря втрачає активність.

При транспортуванні, зберіганні й застосуванні повітряної вапна необхідно дотримувати мір обережності, тому що вапняний пил подразнює органи дихання й вологу шкіру.

Гіпсові в’яжучі речовини

Гіпсовими в’яжучими речовинами називають матеріали, що складаються з півводного гіпсу або ангідриту й одержувані шляхом теплової обробки тонко подрібненої вихідної сировини.

Сировиною для виробництва гіпсових в'язких речовин служать природний двохводневий гіпс СаSO4´2Н20, називаний гіпсовим каменем, природний ангідрит СаSO4 і деякі відходи промисловості, що містять двох-водневий або безводний сірчанокислий кальцій (фосфогіпс, борогіпс і ін.).

Гіпсові в’яжучі речовини залежно від температури теплової обробки сировини розділяють на дві групи: низьковипалювальні й високо-випалювальні. Низьковипалювальні гіпсові в’яжучі одержують тепловою обробкою двохводневого гіпсу при 110—180 °С; вони складаються головним чином з півводневого гіпсу СаSO4´0,5Н20 і характеризуються швидким твердінням. Високовипалювальні гіпсові в’яжучі випалюють при 600—1000 °С; у них переважно входить безводний гіпс — ангідрит СаSO4, відрізняються вони повільним твердінням. До низьковипалювальних гіпсових в'яжучих речовин відносять формувальний будівельний і високоміцний гіпс, а також гіпсові в’яжучі з гіпсомістких матеріалів, до високовипалювальних – ангідритове в'яжуче (ангідритовий цемент) і високовипалювальний гіпс.

Виробництво будівельного гіпсу. Будівельним гіпсом називають повітряну в'яжучу речовину, одержавану тепловою обробкою при 110—180°С природного гіпсового каменю з наступним або попереднім подрібненням його у тонкий порошок. При цьому досить швидко відбувається дегідратація двох-водневого гіпсу за реакцією

СаSO4´2Н20 = СаSO4´0,5Н2О+1,5Н2О.

Таким чином, будівельний гіпс складається в основному з пів-водневого гіпсу.

Будівельний гіпс можна виготовляти також одночасним подрібненням і випалом гіпсового каменю в одному апараті. Теплову обробку гіпсового каменю роблять у варочних казанах, сушильних барабанах, обертових печах, шахтних млинах і ін. Найбільш простим і розповсюдженим способом виробництва будівельного гіпсу є випал попередньо подрібненого гіпсового каменю у варочних казанах.

Варочні казани можуть бути періодичної й безперервної дії. Казан періодичної дії це сталевий циліндр об'ємом від 3 до 15 м3 футерований цегляною кладкою. Всередині казана перебувають чотири жарові труби й мішалка у вигляді вертикального вала з лопастями. Під казаном розташована грубка. Грубкові гази після обігріву днища надходять у кільцеві газоходи й обмивають послідовно нижні, середню й верхню частини стінки казана, а також проходять через жарові труби нижнього й верхнього ярусів.

Грудковий гіпсовий камінь подрібнюють, підсушують і розмелюють у млині. Потім порошок завантажують через завантажувальний люк у варочний казан, де протягом 1-3 год. двохводневий гіпс обезводнюється й перетворюється у півводний гіпс. У процесі варіння гіпс інтенсивно перемішується й рівномірно нагрівається, що забезпечує одержання однорідного продукту високої якості. Після закінчення варіння гіпс через розвантажувальний отвір у нижній частині казана надходить у бункер томління й витримується там протягом 20-40 хв. Тут за рахунок теплоти матеріалу, що вивантажується, у ньому триває дегідратація зерен, що залишилися у великій кількості, двохгідрату.

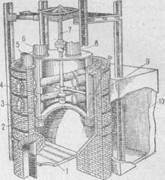

Гіпсоварильний казан

1 — грубка; 2 — днище; 3 — корпус; 4 — жарові труби;.5 — димар; 6 — труба для відводу пари; 7 – мішалка; 8 — кришка із завантажувальним люком; 9 — вивантажувальний пристрій; 10 — камера томління

При випалі кускового гіпсового каменю в сушильному барабані (обертової печі) відбувається безпосереднє зіткнення розпечених димових газів з подрібненим гіпсовим каменем, що повільно рухається. Після випалу гіпс розмелюють в кульовому млині. Спільний випал гіпсового каменю і його розмелювання виконують в кульових млинах. У них гіпсовий камінь подрібнюється, дрібні частки його підхоплюються потоком гарячих димових газів. Перебуваючи у зваженому стані, частки гіпсового каменю обезводнюються до перетворення в півводневий гіпс і виносяться димовими газами із млина в пилеосідаючий пристрій. Основна перевага даного способу — безперервність роботи й більш висока продуктивність агрегатів у порівнянні з варочними казанами.

Твердіння будівельного гіпсу. При тужавінні півводного гіпсу водою утвориться пластичне тісто, що швидко гусне і переходить у каменеподібний стан. Процес твердіння півводного гіпсу відбувається в результаті гідратації півводного гіпсу, тобто приєднання до нього води й переходу його в двохводний гіпс:

СаSO4´0,5Н2О+1,5Н2О = СаSO4´2Н20.

Відповідно до теорії А. А. Байкова, процес твердіння можна розділити на три періоди. У перший період, що починається з моменту змішування гіпсу з водою, півводний гіпс розчиняється. Одночасно він гідратується, приєднуючи 1,5 молекули води й перетворюючись у двохводний гіпс. Тому що двохводний гіпс значно менш розчинний, чим півводний, утворений спочатку насичений розчин півводного гіпсу стає пересиченим стосовно двохводному гіпсу, і він випадає з розчин. У другому періоді вода взаємодіє з півводним гіпсом із прямим приєднанням її до твердої речовини. Це приводить до виникнення двохводного гіпсу у вигляді дрібних кристалічних часточок і до утворення колоїдної маси – гелю. При цьому відбувається тужавіння маси. У третьому періоді колоїдні часточки двох-водневого гіпсу перекристалізовуються з утворенням більших кристалів, які зростаються між собою з утворенням кристалічних зростків, що супроводжується твердінням системи й ростом її міцності. Однак розглянуті періоди не протікають у строгій послідовності, а накладаються один на іншій.

Подальше висихання маси, що твердіє, приводить до значного підвищення міцності гіпсу. Для прискорення твердіння застосовують штучне сушіння гіпсових виробів при температурі не вище 60—65 °С. При більш високій температурі може початися процес розкладання двох-водневого гіпсу, супроводжуваний різким зниженням міцності. При твердінні гіпс збільшується в об'ємі до 1 %, добре заповнюючи форми при відливанні гіпсових виробів.

Властивості будівельного гіпсу. Будівельної гіпс це порошок білого кольору; щільність його в пухкому стані коливається в межах 800— 1100 кг/м3,а в ущільненому—1250—1450 кг/м3, істинна щільність 2,6—2,75 г/см3. Він швидкотужавіючою й швидкотвердіючою в'яжучою речовиною, до основних властивостей якого відносять водопотреба, термін тужавіння, тонкість помелу й межа міцності при стиску й згині.

Нормальна густота гіпсового тіста характеризується кількістю води (в %), при якому виходить тісто заданої рухливості. Будівельний гіпс володіє великою водопотребою. Для одержання тіста нормальної густоти необхідно 50-70 % води по масі гіпсу.

Термін тужавіння гіпсового тіста нормальної густоти визначається на приладі Віка за глибиною занурення голки в гіпсове тісто. За терміном тужавіння гіпс поділяють на три групи:

А –швидкотужавіючий (початок тужавіння не раніше 2 хв. і кінець схоплювання 15 хв);

Б –нормальнотужавіючий (відповідно 6 хв. і 30 хв);

В – повільнотужавіючий (початок тужавіння не раніше 20 хв. і кінець тужавіння не нормується).

Швидке тужавіння гіпсу ускладнює роботу, через те при необхідності до гіпсу додають сповільнювачі тужавіння(тваринний клей, сульфітно-дріжджову бражку - СДБ) у кількості 0,1-0,3 % по масі гіпсу. При виробництві гіпсобетонних виробів може виникнути необхідність у прискоренні тужавіння гіпсу, тоді до нього додають у невеликій кількості природний двохводний гіпс і виварену сіль.

Міцність гіпсу характеризується межею міцності при стиску зразків-балочок розміром 40Х40Х160 мм із гіпсового тста нормальної густоти, випробуваних через 1,5 год після виготовлення.

За границею міцності при стиску встановлено 12 марок гіпсу: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25, при цьому мінімальна межа міцності при згині для кожної марки повинен відповідати значенню відповідно від 1,2 до 8 МПа. При зволоженні міцність гіпсу стає значно меншою (на 40—70 %) і спостерігаються пластичні деформації. Водостійкість гіпсу покращується додаванням меленого гранульованого доменного шлаку, а водостійкість гіпсових виробів підвишують, покриваючи їх поверхню водонепроникними плівками.

Застосування будівельного гіпсу. Гіпс застосовують для виробництва перегородкових плит і панелей, гіпсокартонних листів, вентиляційних коробів та інших виробів і деталей, використовуваних у конструкціях будинків і споруд при відносній вологості повітря не більше 60%. З будівельного гіпсу виготовляють гіпсові й вапняно-гіпсові тинькувальні розчини, декоративні, теплоізоляційні та оздоблювальні матеріали, а також різноманітні архітектурні деталі методом відливання.

Будівельний гіпс транспортують зазвичай навалом у вагонах і автомашинах. Під час перевезення й зберігання його необхідно захищати від зволоження й засмічення сторонніми домішками. Гіпс не рекомендується довго зберігати, навіть при зберіганні в сухих умовах активність його поступово знижується.

Високоміцним гіпсом називають в'яжуче, що складається в основному з півводного сульфату кальцію, яке отримують термічною обробкою двох-водневого гіпсу в автоклаві парою під тиском або кип'ятінням у водяних розчинах деяких солей з наступним сушінням і подрібненням у тонкий порошок. Він володіє меншою водопотребою (близько 45%), що дозволяє одержувати гіпсові вироби з більшою щільністю та міцністю.

Границя міцності при стиску високоміцного гіпсу не менш 25-30 МПа. Термін тужавіння високоміцного гіпсу приблизно такі ж, як і в будівельного.

Високоміцний гіпс застосовують для виготовлення архітектурних деталей і будівельних виробів з підвищеними вимогами за міцністю.

Рідке скло й кислототривкий цемент

До повітряних в'яжучих речовин відносяться рідке скло й кислототривкий цемент для його замішування.

Рідке скло це натрієвий Na2·nSiO2 або калієвий силікат K2O·nSiO2 жовтого кольору, яке одержують сплавленням в скловарильних печах при 1300—1400°С подрібненого чистого кварцового піску з содою Nа2СO3 або поташем K2СО3. Прозорі шматки, що утворилися після швидкого охолодження розплаву, і брили синюватого, зеленуватого і жовтуватого кольору під дією пари (в автоклаві) під тиском 0,4 – 0,6 МПа розчиняються, перетворюючись у в’язкий розчин, який називають рідким склом. На будівництво рідке скло (переважно натрієве, як більш дешеве) надходить з істинною щільністю 1,32— 1,50 г/см3. Вапно твердіє тільки на повітрі. Процес твердіння рідкого скла значно прискорюється за рахунок введення каталізатора — кремне-фтористого натрію Na2SiF6.

Рідке скло застосовують для одержання силікатних вогнезахисних фарб, захист природних кам'яних матеріалів від вивітрювання, ущільнення (силікатизації) ґрунтів, а також для одержання кислототривкого цементу й жаростійкого бетону і силікатизації ґрунтів.

Кислототривкий цемент — тонкомелена суміш кварцового піску й кремне-фтористого натрію, замішаного на рідкому склі. Тужавіння й твердіння кислототривкого цементу відбувається при температурі не нижче 10 °С, при цьому початок схоплювання повинне наступати не раніше 30 хв., а кінець повинен бути не пізніше 6 год з моменту тужавіння. Кислототривкий цемент неводостійкий і порівняно швидко руйнується від дії води й слабких розчинів кислот.

Розчини й бетони, приготовлені на кислототривкому цементі, мають високу стійкість проти дії ряду мінеральних і органічних кислот, але руйнується в лугжному середовищі, а також у фосфорній, фтористоводневій і кремене-фтористоводневій кислотах. Їх застосовують для футерування хімічної апаратури, зведення резервуарів та інших споруд хімічної промисловості.

Портландцемент

Портландцементом називають гідравлічну в'яжучу речовину, що одержують тонким помолом портландцементного клінкера з гіпсом, а іноді й з спеціальними добавками.

Портландцементний клінкер – продукт випалу до спікання тонкодисперсної однорідної сировинної суміші, що складає з вапняку й глини або деяких інших матеріалів (мергелю, доменних шлаків та ін.). При випалі забезпечується переважний вміст у клінкері високоосновних силікатів кальцію.

Для регулювання термінів тужавіння портландцементу в клінкер при розмелюванні вводять двохводний гіпс 1,5-3,5% (по масі цементу в перерахунку на SO3).

За складом розрізняють портландцемент без добавок, портландцемент з мінеральними добавками, шлакопортландцемент і ін. Вихідною сировиною для виробництва портландцементу служать гірські породи — мергелі, вапнякові (вапняки, крейда, черепашник, вапняний туф і ін.) і глинисті гірські породи. З вапняком до складу цементу вводять основний оксид СаО; із глиною – оксиди кремнію, алюмінію, заліза; з мергелем - всі необхідні оксиди.

У природі рідко зустрічаються гірські породи, хімічний склад яким забезпечував би одержання після випалу портланд-цементного клінкера необхідної якості, тому сировинну суміш становлять із двох або декількох компонентів. Співвідношення компонентів сировинної суміші вибирають із таким розрахунком, щоб отриманий при випалі портландцементний клінкер мав наступний хімічний склад: 63—68 % СаО; 4—8 % А12O3; 19—24 % SiO2; 2—6 % Fe2O3. Звичайно сировинна суміш складається з 75-78 % вапняку й 25-22 % глини.

Виробництво портландцементу складається з наступних основних процесів: видобутку сировини й підготовки сировинної суміші, випалу суміші до спікання з одержанням клінкера, помелу клінкера в тонкий порошок разом з добавками.

Сировина для виробництва портландцементу добувають відкритим способом у кар'єрах, розташованих, як правило, поблизу цементних заводів. Для доставки сировини використовують рейкові й підвісні дороги, автомобільний транспорт і т.д.

Залежно від властивості сировини й типу випалювальних печей сировина до виробництва готовлять мокрим або сухим способом. При мокрому способі компоненти подрібнюють і змішують з водою, і суміш у вигляді рідкої маси (шламу) випалюють; при сухому способі сировинні компоненти подрібнюють, змішують і випалюють у сухому виді.

Виробництво портландцементу мокрим способом. М'які гірські породи (глину й крейду), застосовувані як сировинні компоненти попередньо подрібнюють у валкових дробарках і подрібнюють у спеціальних басейнах-бовтанках у присутності 36-42 % води по масі. Суспензії глини й крейди в заданих співвідношеннях надходять у кульові млини для тонкого розмелювання. При застосованні твердих вапняк, його піддають двухстадійному подрібненню на щоковій і молотковоій дробарці, а потім подрібнюють у кульових млинах разом із глиняною суспензією, одержуваної в бовтанках.

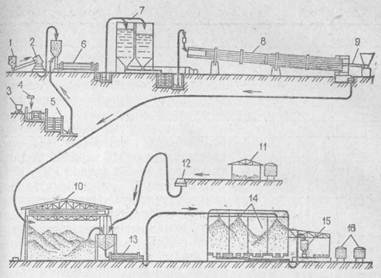

Технологічна схема виробництва портландцементу мокрим способом

1 — прийомний бункер для вапняку; 2 – дробилка для вапняку; 3 — вагонетка з глиною; 4 — дозатор для води; 5 — басейн-бовтанка; 6 — сировинний млин; 7 — шлам-басейни; 8 — обертова піч; 9 — форсунка для подачі палива в піч; 10 — склад клінкера; 11 — склад гіпсового каменю; 12 — дробарка для гіпсового каменю; 13 — кульовий млин; 14 — силоси для цементу; 15 — пакувальна машина; 16 — вагони з цементом

Кульовий багатокамерний млин - сталевий циліндр довжиною 8 - 15 м діаметром 1,8 - 3,5 м, внутрішня поверхня якого облицьована сталевими плитами. Млин обертається на полих цапфах, через які, з одного боку, її завантажують, а з іншого боку - розвантажують. Суміш вапняку, глини й води проходить через всі камери млина й, подрібнюючись під ударами сталевих куль і циліндрів, виходить із неї у вигляді сметаноподібної маси - шламу.

Шлам перекачуть насосами в циліндричні шлам-басейни для коректування його складу. При коректуванні встановлюють хімічний склад шламу (в основному визначають зміст вуглекислого кальцію) і відповідно до отриманих даних додають до нього строго певну кількість шламу іншої сполуки (збагаченого або збідненого вапняком). Скоректований у такий спосіб шлам перекачують у шлам-басейни для зберігання. У цих басейнах шлам постійно перемішують. Шлам насосами подають на випал.

Сировинну суміш обпалюють в обертових печах, що представляють собою зварений циліндр діаметром 4 - 5 і довжиною 150 - 185 м, футерований зсередини вогнетривким матеріалом. Піч розташована під невеликим ухилом до горизонту й повільно обертається навколо своєї осі. Живильники-дозатори подають шлам у верхній кінець печі. Внаслідок обертання печі й нахилу її до горизонту випалювальний матеріал переміщується до нижнього кінця печі. Назустріч йому рухаються гарячі грубкові гази, що утворилися при згорянні палива (пилоподібне вугілля, мазут, газ), який подається через форсунку в нижню частину печі.

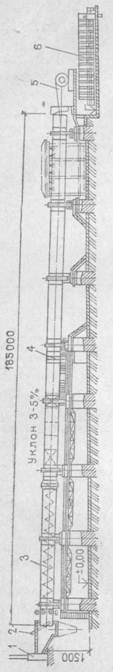

Обертова піч для випалу цементного клінкеру

1— димосос; 2 - живильник для подачі шламу; 3 - барабан; 4 — привід; 5 -форсунка подачі палива; 6 — холодильник

Шлам обмивається гарячими газами й підсушується, утворюючи грудки. По міру просування матеріалу при 500 — 750°С вигорають органічні речовини й починається дегідратація — виділення хімічно зв'язаної води із глинистої складової, яка супроводжується втратою пластичності й звяжучих властивостей. Грудки матеріалу розпадаються в рухливий порошок. При 750—800°С і вище в матеріалі починаються реакції у твердому стані між його складовими. Їхня інтенсивність зростає з підвищенням температури. Відбувається зчеплення окремих часточок порошку й утворення гранул різного розміру. При проходженні зони з температурою 900—1000°С відбувається дисоціація карбонатів кальцію з виділенням оксиду кальцію й вуглекислого газу, що відноситься з продуктами згоряння. Оксид кальцію СаО вступає в хімічну взаємодію із глиноземом, оксидом заліза й кремнеземом. Реакції хімічного зв'язування СаО протікають у твердому стані досить інтенсивно при 1200—1250°С, при цьому утворяться наступні хімічні сполуки: 2СаО·SiO2 (двохкальцієвий силікат), 3СаО·А12О3 (трьохкальцієвий алюмінат) 4СаО·А12О3·Fe203 (чотирьохкальцієвий алюмоферит). При температурі понад 1300°С 3СаO·А12О3 і 4СаO·А12О3·Fe203 переходять у розплав, у якому частково розчиняються СаО й 2СаО·SiO2 до насичення розчину; у розчиненому стані вони реагують між собою, утворюючи трьохкальцієвий силікат 3СаО·SiO2 — основний мінерал портландцементу. Процес утворення трьохкальцієвого силікату, що виділяється з рідкої фази у вигляді кристалів, здатних рости, звичайно відбувається близько 1450 °С. При зниженні температури до 1300°С рідка фаза застигає, процес спікання закінчується.

Клінкер — гранули сірувато-зеленого кольору розміром 15—25 мм для охолодження до 80—100°С направляють у холодильник, звідки він надходить на склад, де його витримують протягом 1—2 тижнів. У результаті вилежування вільний оксид, що втримується в клінкері в невеликій кількості, кальцію гаситься вологою повітря, а також зменшується твердість зерен клінкера, що, у свою чергу, полегшує його розмелювання й забезпечує рівномірність зміни об'єму цементу при твердінні.

Клінкер подрібнюють у багатокамерних кульових млинах. У процесі помолу до нього додають 2-5 % гіпсового каменю для регулювання термнів тужавіння портландцементу й різних добавок, передбачених технологічним процесом. З кульових млинів портландцемент пневмотранспортом подають у силоси – залізобетонні вежі циліндричної форми ємністю до 6000 т кожна, де цемент перед відправленням споживачеві витримується протягом 10-14 діб. За цей час нагрітий при розмелюванні цемент охолоджується й вільне вапно, що залишилося в ньому, гаситься, що поліпшує властивості цементу. Із силосів цемент надходить у пакувальні машини для розфасовки в багатошарові паперові мішки по 50 кг або направляється в спеціально обладнані засоби залізничного, автомобільного або водного транспорту.

Сухий спосіб виробництва портландцементу застосовують у тому випадку, коли сировинними матеріалами є мергелі або суміші твердих вапняків і глин вологістю 8—10%. За цим способом сировинні матеріали після попереднього подрібнення й сушіння спільно подрібнюють у кульових млинах. Сухе сировинне борошно із залишковою вологістю 1-2 % гранулюють у зерна розміром 20-40 мм або формують, додаючи мелене на механічних пресах вугілля в брикети.

Гранули випалюють у циклонних теплообмінниках, конвеєрних кальцинаторах, обертових печах, а брикети – у шахтних. Подальші виробничі операції здійснюють у тій же послідовності, що й при мокрому способі.

При сухому способі на випал клінкера витрачається значно менше палива, ніж при мокрому.

Поряд з розглянутими вище основними способами виробництва останнім часом застосовують комбінований спосіб, що поєднує переваги мокрого й сухого способів. Суть цього способу полягає в тму, що сировинну суміш підготовляють за мокрим способом, після чого шлам обезводнюють на спеціальних установках і у вигляді гранул, як і при сухому способі, випалюють в обертових печах.

Мінералогічний склад клінкера. Клінкер складається з таких основних клінкерних мінералів: трьох-кальцієвого силікату 3СаО·SiO2 (аліт), двохкальцієві силікати 2СаО·SiO2 (беліт), трьохкальцієвого алюмінату 3СаO·А12O3, чотирьохкальцієвого алюмофериту 4СаO·А12O3·Fe203. Часто використовують їх скорочене позначення: відповідно C3S, C2S, C3А і С4АF. Вміст цих мінералів у портланд-цементному клінкері коливається в таких межах: 40—65 % C3S; 15—40% C2S; 2—15% C3А і 10—20% С4АF. При збільшенні вмісту зазначених вище мінералів портландцемент одержує спеціальну назву. Так, при великому вмісті C3S (більше 56 %) його називають алітовим, C2S (більше 38 %) — белітовим, C3А (більше 12%) -алюмінатним та ін. Коли в клінкері втримується підвищена кількість двох мінералів, його відповідно називають аліто-алюмінатним і ін.

Кожен із клінкерних мінералів має свої специфічні властивості.

Трьохкальцієвий силікат (аліт) є хімічно активним мінералом, він впливає на міцність і швидкість твердіння цементу. Взаємодія його з водою відбувається з більшим тепловиділенням. Аліт має здатність швидко твердіти й набирати високу міцність, тому підвищене зміст трьох кальцієвого силікату забезпечує одержання з даного клінкера високо марочного портландцементу.

Двохкальцієвий силікат (баліт), замішаний з водою, на початковому етапі твердіє повільно, при цьому виділяється дуже мало теплоти. Продукт твердіння протягом першого місяця має невисоку міцність, але потім протягом декількох років при сприятливих умовах міцність його неухильно зростає.

Трьохкальцієвий алюмінат характеризується високою хімічною активністю, у першу добу твердіння він виділяє найбільшу кількість теплоти гідратації й швидко твердіє. Однак продукт його твердіння має низьку довговічність і малу стійкість проти впливу сірчанокислих сполук.

Чотирьохкальцієвий алюмоферит характеризується помірним тепловиділенням, твердіє він значно повільніше, ніж аліт, але швидше, ніж баліт. Міцність продуктів його гідратації трохи нижче, ніж в аліті.

Маючи у своєму розпорядженні дані про мінералогічний склад портландцементного клінкера й знаючи властивості клінкерних мінералів, можна заздалегідь скласти уявлення про основні властивості портландцементу й особливостях його твердіння в різних умовах.

Твердіння портландцементу. При замішуванні портландцементу водою спочатку утвориться пластичне клейке цементне тісто, що потім поступово тужавіє, переходячи в каменеподібний стан. Твердіння і є процес перетворення цементного тіста в цементний камінь.

При твердінні портландцементу розрізняють три періоди: розчинення, колоїдація й кристалізація.

При змішуванні портландцементу з водою в початковий період відбувається розчинення клінкерних мінералів з поверхні цементних зерен, взаємодія мінералів з водою й утворення насиченого стосовно клінкерних мінералів розчину. Після досягнення насичення розчинення клінкерних мінералів припиняється, але реакції між ними й водою тривають. Реакції приєднання води до клінкерних мінералів називають реакціями гідратації, а реакції розкладання клінкерних мінералів під дією води на інші сполуки - реакціями гідролізу.

У другому періоді в насиченому розчині йдуть реакції гідратації клінкерних мінералів в твердому стані, тобто відбувається пряме приєднання води до твердої фази в’яжучі без попереднього його розчинення. Продуктами цих реакцій є гідратні новоутворення в колоїдному виді. Період колоїдації супроводжується підвищенням в'язкості цементного тесту, що обумовлює тужавіння цементу.

У третьому періоді протікають процеси перекристалізації дрібних колоїдних часток новоутворень, тобто розчинення дрібних часток і утворень великих кристалів. Кристалізація супроводжується твердінням цементного тіста й ростом міцності цементного каменю, що утворився.

Взаємодія клінкерних мінералів з водою протікає за наступними реакціями:

3СаО·SiO2 + (n + 1) Н2O = 2СаO·SiO2·nH2O + Са (OН)2;

2СаО·SiO2 + nН2O = 2СаO·SiO2·nH2O;

3СаО·А12O3 + 6Н2O = 3СаО·А12O3·6Н2O;

4СаО·А12O3·Fе2O3 + nН2O = 3СаO·А12O3·6Н2O + СаO·Fе2O3 (n-6) H2O

Наведені хімічні реакції показують, що в результаті взаємодії клінкерних мінералів з водою утворяться нові сполуки - гідросилікати, гідроалюмінати й гідроферити кальцію. Мінерали C3S і C4АР, взаємодіючи з водою, піддаються гідролізу, тобто розкладанню, і мінерали C2S і C3А гідратуються, тобто приєднуть воду.

За швидкістю взаємодії з водою клінкерні мінерали розташовуються в наступній послідовності: C3А, C4АР, C35 і C25. Швидкість гідратації клінкерних мінералів значною мірою визначає й швидкість їхнього твердіння. Чим швидше гідратує мінерал, тим швидше відбувається його тужавіня й твердіння.

У випадку твердіння цементу на повітрі розглянуті вище процеси доповнюються карбонізацією гідроксиду кальцію: Са(OН)2+3O2 = СаСO3+Н2O. Вона відбувається головним чином на поверхні цементного каменю з утворенням тонкої кірки з вуглекислого кальцію, що сприяє підвищенню стійкості й міцності цементного каменю.

В наслідок процесів колоїдації, кристалізації, ущільнення гідратних новоутворень і карбонізації утвориться міцний цементний камінь. Міцність цементного каменю наростає досить швидко протягом перших 3-7 діб, потім в інтервалі 7-28 діб ріст міцності вповільнюється. Надалі підвищення міцності відносно невелике, але може тривати протягом багатьох років, особливо у вологому й теплому середовищі. У сухому середовищі або при негативних температурах процеси твердіння цементного каменю припиняються й ріст міцності припиняється. Замерзлий цементний камінь має здатність після відтавання продовжувати набирати міцність.

Твердіння портландцементу можна прискорити за рахунок підвищення температури навколишнього середовища й введення хімічних речовин - прискорювачів твердіння (хлористого кальцію, хлористого натрію й ін.) у кількості 1 – 2 % за масою цементу.

Твердіння портландцементу супроводжується виділенням теплоти. Ця властивість портландцементу є позитивною при бетонуванні монолітних конструкцій у зимових умовах і негативним у тих випадках, коли розігрів масивних бетонних конструкцій (греблі, масивні фундаменти й т.п.) може привести до появи в них тріщин від температурного розширення.

Властивості портландцементу. До основних властивостей портландцементу ставиться середня щільність, істинна щільність, тонкість помелу, водопотреба, термін схоплювання, рівномірність зміни об'єму й міцність.

Середня щільність портландцементу в пухкому стані дорівнює 1000—1100 кг/м3, а в ущільненому — 3400—1700 кг/м3. Істинна щільність портландцементу 3,05—3,15 г/см3.

Тонкість помелу цементу характеризується залишком на ситі № 008 (розмір осередку у ситі 0,08 мм) не більше 15% або питомою поверхнею — величиною поверхні зерен (у см2) в 1 г цементу. Питома поверхня портландцементу повинна бути 2500—3000 см2/г. Зі збільшенням тонкості помелу цементу до 4000—4500 см2/г зростає швидкість твердіння й підвищується міцність цементного каменю.

Водопотреба портландцементу визначається кількістю води (в%). яке необхідно для одержання цементним тістом нормальної густоти, тобто заданої стандартної пластичності.

Нормальною щільністю цементного тіста вважається його консистенція, при якій голка приладу Вика, поринаючи, не доходить до дна (скла) кільця на 5-7 мм. Водопотреба портландцементу звичайно коливається в межах 22-26 % і залежить від мінералогічної сполуки й тонкості помелу.

Термін схоплення цементного тіста нормальної густоти визначають на приладі Вика по глибині проникання голки. Початок схоплення повинне наступити не раніше чим через 45 хв., а кінець схоплювання — не пізніше 10 год. від початку схоплення. У портландцементі звичайно початок схоплення наступає через 1—2 год., а кінець — через 4—6 ч. На термін схоплення портландцементу впливають його мінералогічна сполука, тонкість помелу й інші фактори.

Рівномірність зміни об'єму цементу встановлюють на зразках-коржах, виготовлених із цементного тіста нормальної густоти, при кип'ятінні їх у воді й витримуванні над парою. Цемент вважають доброякісним, якщо на лицевій стороні коржів, підданих випробуванням, немає радіальних, що доходять до країв тріщин або сітки дрібних тріщин, видимих у лупу або неозброєним оком, а також яких-небудь скривлень. Однією з причин нерівномірної зміни об'єму цементного каменю при твердінні є наявність у цементі вільних СаО й МgО, які гідратуються зі збільшенням об'єму у вже затверділому цементному камені, руйнучи його.

Міцність портландцементу характеризується його маркою. Марку цементу встановлюють за межею міцності при згині зразків призм розміром 40х40х160 мм і при стиску їхніх половинок, виготовлених із цементно-піщаного розчину сполуки 1:3 (по масі) на стандартному Вольськом піску при водоцементному відношенні В/Ц=0,4 і випробуваних через 28 діб. Межу міцності при стиску у віці 28 діб. називають активністю цементу, за її величиною встановлюють марку цементу. Наприклад, якщо при випробуванні цементу встановлена активність 43 МПа, то його відносять до марки 400.

Портландцемент розділяють на марки 400, 500, 550 і 600; мінімальні значення меж міцності при стиску й згині, що відповідають певним маркам, наведені в табл. 9.

Міцність портландцементу

| Марка цементу | Межа міцності через 28 діб, МПа, не менш | |

| при згині | при стиску | |

| 5,5 6,0 6,2 6,5 |

Застосування портландцементу. Портландцемент використовують у якості в’яжучого при виготовленні монолітного й збірного бетону й залізобетону. Вироби й конструкції, виготовлені на портландцементі, можна застосовувати в надземних, підземних і підводних умовах, а також у випадку поперемінного впливу води й негативних температур.

Портландцемент невисоких марок використовують для готування кладкових і штукатурних розчинів. Не слід виготовляти з портландцементу конструкції, що піддаються впливу морській, мінералізованій або навіть прісній воді, - проточній або під сильним напором. У цих випадках рекомендується застосовувати цемент спеціальних видів - сульфатостійкий, пуцолановий портландцемент, шлакопортландцемент і ін.

Портландцемент - високоякісне й дефіцитне в'яжуче, його необхідно витрачати ощадливо, заміняючи, де це технічно можливо, іншими, більш дешевими, в’яжучими речовинами - вапном, змішаними цементами й ін.

Гідросульфоалюмінат кальцію називають ²цементною бацилою² через руйнучу дію й подібність його кристалів з деякими бацилами.

|

|

Дата добавления: 2014-12-10; Просмотров: 3369; Нарушение авторских прав?; Мы поможем в написании вашей работы!