КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конвективные поверхности нагрева котлов. Водный режим котельных агрегатов. – 2 часа 2 страница

|

|

|

|

называют тепловой разверкой труб пароперегревателя.

Для современных котельных агрегатов с давлением 40 am и выше тепловая разверка труб пароперегревателя чревата опасными последствиями: стенки тех труб, через которые проходит мало пара, могут нагреться до температуры, превышающей допустимую для данной марки стали, что может привести к повреждению трубы.

Тепловую разверку труб пароперегревателя можно уменьшить различными способами: рассредоточенным вводом пара во входные коллекторы; разделением пароперегревателя на две-три последовательно включенные ступени со смещением пара между этими ступенями; разделением пароперегревателя на две-три параллельные части по ширине котельного агрегата с передачей пара из одной части в другую.

Регулирование температуры перегретого пара в энергетических котельных агрегатах необходимо для обеспечения надежной и бесперебойной работы не только котельных агрегатов, но и паровых турбин. При изменении режима работы котельного агрегата температура перегретого пара, выходящего из пароперегревателя, может изменяться в широких пределах. Между тем в пароперегревателях, предназначенных для получения перегретого пара высокой температуры (440—570° С), металл работает при температуре, близкой к предельной для стали выбранной марки. В результате даже незначительное повышение температуры перегретого пара но сравнению с расчетным может привести к недопустимому по условиям прочности повышению температуры металла труб пароперегревателя и как следствие к выходу его из строя. По этой причине, а также для обеспечения нормальных условий работы турбины, которая тоже очень чувствительна к повышению температуры перегретого пара, в котельных агрегатах высокого давления особое значение приобретают вопросы регулирования температуры пара. Температура пара в рассматриваемых котлах регулируется в основном тремя методами: охлаждением перегретого пара в поверхностном теплообменнике пароохладителя или впрыском воды; изменением тепловосприятия пароперегревателя рециркуляцией топочных газов из газохода конвективной шахты в нижнюю часть топочной камеры; изменением положения ядра факела по высоте топки при установке горелок в три—пять ярусов. Наиболее распространено регулирование температуры перегретого пара поверхностными пароохладителями, представляющими собой трубчатый теплообменник, который обычно размещают во входном 2 (на рис. 18-2) или промежуточном коллекторе пароперегревателя. Охлаждение пара достигается путем отвода от него тепла питательной водой, часть которой пропускают по трубкам теплообменника. Из теплообменника питательная вода возвращается в питательную линию, так что тепло, отнятое от пара в пароохладителе, не теряется, а возвращается в котел. Изменяя количество воды, подаваемое в пароохладитель, можно изменить количество отнятого от пара тепла и тем самым отрегулировать температуру пара. Обычно через пароохладитель пропускают 30—60% общего расхода питательной воды.

Водяные экономайзеры

Водяной экономайзер в современном котельном агрегате воспринимает 12—18% общего количества полученного им тепла.

Водяные экономайзеры выполняют двух типов: чугунные из ребристых труб и стальные гладкотрубные. Чугунные ребристые водяные экономайзеры устанавливают в котлах небольшой паропроизводительности давлением до 24 amм. Стальные гладкотрубные экономайзеры можно устанавливать в котельных агрегатах любой производительности и давления, но преимущественно они получили распространение для котельных агрегатов средней и большой паропроизводительности при давлении 40 атм и выше.

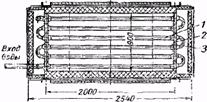

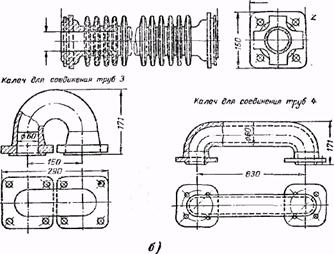

Чугунный ребристый водяной экономайзер (рис. 19-1) представляет собой систему ребристых труб 1, которые собраны в колонну, состоящую из нескольких горизонтальных рядов. Число труб в горизонтальном ряду определяется из условия получения требуемой скорости движения продуктов сгорания (6—9 м/сек при номинальной нагрузке), а число горизонтальных рядов — из условия получения требуемой поверхности нагрева экономайзера.

На концах экономайзерных труб имеются квадратные приливы — фланцы 2 несколько большего размера, чем ребра на трубе. Эти фланцы после сборки экономайзера образуют две сплошные металлические стенки. Газоход экономайзера отделяется от окружающей среды с двух сторон этими стенками, а с двух других сторон — кирпичной обмуровкой или обшивкой 6. Экономайзерные трубы соединяются чугунными деталями — калачами 3 и 4, присоединяемыми к трубам на фланцах.

Вода из питательной линии подается в одну из крайних нижних труб экономайзера, а затем последовательно проходит через эти калачи по всем трубам, после чего поступает в котел. Применением описанной схемы движения воды достигается скорость ее, обеспечивающая смывание со стенок труб пузырьков воздуха, которые выделяются из воды при иагреве ее и могут послужить причиной разъедания металла труб. Движение воды сверху вниз не допускается во избежание возникновения гидравлических ударов.

Температура воды при входе в экономайзер должна превышать температуру точки росы дымовых газов не менее чем на 10° С, чтобы исключить возможность конденсации водяных паров, входящих в состав дымовых газов, и осаждения влаги на трубах экономайзера. Конечная температура воды, подогретой в чугунном водяном экономайзере, при установке его к котлам с непрерывным питанием, а также к котлам с малым объемом воды в барабане при установке автоматических регуляторов питания, должна быть ниже температуры насыщения при данном давлении не менее чем на 20° С, чтобы исключить парообразование в экономайзере и гидравлические удары. Выхов Коды

а)

Рис. J9-1. Чугунный ребристый одноходовой водяной экономайзер

а — общий вид (трубы условно показаны без ребер);

-

-

Ход газов

б —детали экономайзера; в и г — схемы включения.

Во всех остальных случаях конечная температура воды должна быть ниже температуры насыщения при данном давлении не менее чем на 40Э С.

Дымовые газы в водяном экономайзере целесообразно направлять сверху вниз, так как при этом создается противоток, и улучшаются условия теплообмена, в результате чего снижается температура дымовых газов за водяным экономайзером. При установке водяного экономайзера за котлом типа ДКВР температура дымовых газов перед экономайзером составляет 280—300° С. Для очистки наружной поверхности труб экономайзера от золы и сажи их обдувают перегретым паром или сжатым воздухом при помощи специальных обдувочных устройств 5.

В России изготовляют чугунные ребристые экономайзеры ВТИ. Длина отдельной трубы составляет 2 000 мм для экономайзеров, устанавливаемых к котлам паропроизводительностью до 10 т/ч, и 3 000 мм для экономайзеров, устанавливаемых к котлам большей паропроизводителыюсти; диаметр трубы в свету 50 мм, а поверхность нагрева ее соответственно 2,95 и 4,49 м2. Эти экономайзеры можно устанавливать к котлам с рабочим давлением до 24 amм. Расчетное давление экономайзеров 30 amм.

Допускается размещать в горизонтальном ряду от 4 до 18 труб. Число горизонтальных рядов труб по условиям обеспечения эффективной обдувки принимают не больше восьми. При большем числе горизонтальных рядов труб экономайзер разделяют на соответствующее число последовательно расположенных по высоте отдельных групп, между которыми оставляют разрывы для размещения обдувочных труб.

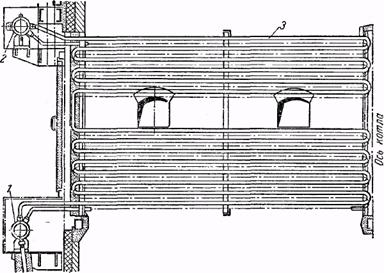

Рис. 19-2. Стальной гладкотрубный водяной экономайзер котельного агрегата

экранного типа.

Заводы поставляют чугунные экономайзеры отдельными деталями со сборкой на месте монтажа либо в виде блоков из труб длиной 2 000 мм в облегченной обмуровке с металлической обшивкой. Блоки выпускают двух типов — одноколонковые и двухколонковые. Первые устанавливают к котлам ДКВР паропроизводительностью от 2,5 до 10 т/ч включительно, вторые — к котлам ДКВР паропроизводительностью от 4 до 20 т/ч включительно.

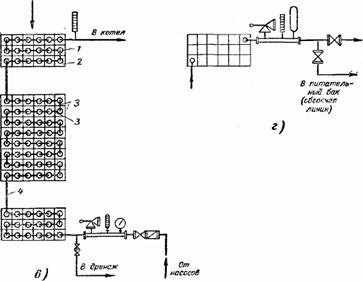

Обычно водяной экономайзер присоединяют к котлу непосредственно трубопроводом без запорной арматуры (но с обратным клапаном). Однако такое присоединение (рис.19-1, в) имеет тот недостаток, что при растопке котла теряется довольно много питательной воды. Поскольку при растопке котел не дает пара, воду, которую пропускают через водяной экономайзер для его охлаждения и которая затем проходит в котел, приходится удалять, спуская ее через продувочную линию. Поэтому во многих случаях предусматривают особую «обгонную» линию, через которую воду, нагревшуюся в экономайзере при растопке котла, возвращают в питательный бак (рис. 19-1,г).

Гладкотрубный стальной водяной экономайзер (рис. 19-2) выполняют из стальных труб 3 наружным диаметром 28—38 мм, изогнутых в виде горизонтальных змеевиков и завальцованных или приваренных к сборным коллекторам. Питательная вода поступает в нижний коллектор экономайзера 1. Нагретая вода выходит из верхнего коллектора 2 и направляется в барабан котла по нескольким необогреваемым трубам, расположенным вне газохода, или большому числу труб, проходящих под потолком газохода. Водяные экономайзеры с большой поверхностью нагрева выполняют из отдельных пакетов высотой до 1,5 м.

Движение дымовых газов (сверху вниз) и воды (снизу вверх) в экономайзере происходит противоточно. Расположение труб в экономайзере обычно шахматное, но оно может быть и коридорным.

В котельных агрегатах экранного типа температура дымовых газов перед экономайзером составляет приблизительно 600° С. Температура воды, поступающей в экономайзер котельных агрегатов среднего давления равна 145° С, а котельных агрегатов высокого давления 215—230° С. Температура воды, выходящей из экономайзера, близка к температуре кипения либо равна ей, причем в последнем случае часть воды, прошедшей экономайзер, может превратиться в пар. Таким образом, вода в экономайзере экранного котельного агрегата нагревается приблизительно на 90—105° С. Экономайзеры, в которых в условиях нормальной работы котла температура нагреваемой воды на выходе из экономайзера не достигает температуры кипения, называют некипящими, а экономайзеры, в которых в тех же условиях вода нагревается до температуры кипения, причем часть воды испаряется, называют кипящими. Обычно в кипящем водяном экономайзере испаряется до 10—15% проходящей через него воды. Минимальную скорость дымовых газов в экономайзере при сжигании твердого топлива принимают не ниже 6 м/сек по условиям предотвращения заноса летучей золой. Верхний предел скорости по условиям эолового износа ограничивают 9—10 м/сек. Скорость воды в стальных некипящих экономайзерах или некипящей части кипящих экономайзеров принимают не меньше 0,3 м/сек при номинальной нагрузке котла. В кипящей части экономайзера во избежание перегрева металла труб при расслоении пароводяной смеси минимальную скорость воды принимают не менее 1 м/сек. При этом температура воды при входе в кипящую часть экономайзера должна быть не менее чем на 40° С ниже температуры кипения воды при данном давлении.

Воздухоподогреватели

Воздухоподогреватель воспринимает приблизительно 7—15% тепла, полезно отданного в котельном агрегате.

Воздухоподогреватели делятся на рекуперативные и регенеративные. В рекуперативном воздухоподогревателе тепло дымовых газов передается воздуху в постоянном процессе через стенку, разделяющую потоки воздуха и дымовых газов. В регенеративном воздухоподогревателе тепло передается металлической насадкой, которая периодически нагревается теплом горячих дымовых газов, а затем отдает аккумулированное тепло потоку холодного воздуха, который при этом нагревается.

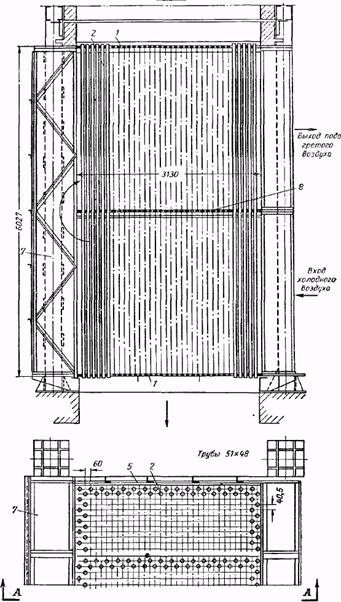

Рекуперативный воздухоподогреватель современного котельного агрегата (рис. 20-1 и 20-2) представляет собой систему параллельно расположенных стальных тонкостенных труб 2, вваренных в плоские трубные доски. Трубы применяют сварные, наружным диаметром 25—51 мм, толщиной стенки 1,25—1,50 мм. Их размещают в шахматном порядке; расстояние между наружной стороной соседних труб составляет 9— 15мм. Дымовые газы проходят внутри труб; нагреваемый воздух омывает трубы снаружи в поперечном направлении. Скорость дымовых газов принимают равной 10—14 м/сек для предотвращения оседания золы на стенках труб; при такой скорости происходит самообдувка воздухоподогревателя. Скорость воздуха принимают приблизительно в 2 раза меньшей скорости дымовых газов.

Воздухоподогреватели с небольшой поверхностью нагрева, устанавливаемые к котлам типа ДКВР, выполняют одноходовыми и двухходовыми по газовой стороне; воздухоподогреватели с большой поверхностью нагрева, устанавливаемые в крупных котельных агрегатах, по газовой стороне выполняют только одноходовыми.

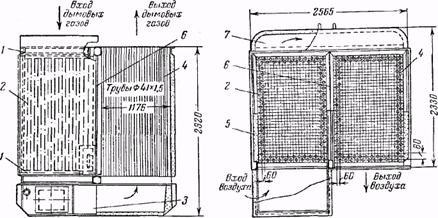

В двухходовой воздухоподогреватель, устанавливаемый к котлам типа ДКВР (рис. 20-1), дымовые газы входят сверху, проходят внутри трубдиаметром 40 x 1,5 мм в поворотную камеру 3 и затем по трубам 4 выходят из воздухоподогревателя вверх. Трубы вварены в трубные доски 1. По воздушной стороне воздухоподогреватель тоже двухходовой. Подогреваемый воздух движется горизонтально, омывая трубы 2 — 4 снаружи. Движение воздуха направляется обшивными листами 5, перегородкой 6 и перепускным коробом 7. Наружные поверхности воздухоподогревателя покрывают слоем тепловой изоляции толщиной 50 мм. Воздухоподогреватели выполняют четырех типоразмеров с поверхностью нагрева 85, 140, 233 и 300 м2 для подогрева воздуха до 150—250° С. В одноходовых воздухоподогревателях (рис. 20-2) ввиду относительно большой длины труб 2 межтрубное пространство для обеспечения достаточной скорости воздуха разделяют промежуточными трубными досками 8 на два или несколько ходов. Воздух проходит последовательно перекрестным током из одного хода в другой по перепускным коробам 7. Трубную систему воздухоподогревателя отделяют от окружающей среды плотной листовой металлической обшивкой, которую, как и перепускные коробы, покрывают тепловой изоляцией. У котельных агрегатов экранного типа воздухоподогреватель обычно размещают па раме, связанной с каркасом котельного агрегата. Поверхность нагрева воздухоподогревателей для крупных котельных агрегатов получается очень большой. Поэтому для удобства транспорта и монтажа воздухоподогреватель выполняют из отдельных секций (кубов). Размещение воздухоподогревателя в нисходящей шахте котельного агрегата обусловливает противоточное движение газов (вниз) и воздуха (вверх). Это обеспечивает эффективное использование поверхности нагрева воздухоподогревателя.

Рис. 20-1. Стальной гладкотрубный воздухоподогреватель для котлов малой производительности.

Вход дымобых. газоб

А А

Рис. 20-2. Элемент стального трубчатого воздухоподогревателя для котельного агрегата большой паропроизводительности. Обозначения те же, что и на рис.20-1.

В зависимости от требуемой температуры подогрева воздуха, в значительной мере определяемой влажностью сжигаемого топлива, в котельных агрегатах экранного типа воздухоподогреватель по отношению к водяному экономайзеру размещают двумя способами. Если не требуется подогревать воздух свыше 200—230е С, воздухоподогреватель размещают после

Рис.20-3. Регенеративный воздухоподогреватель.

водяного экономайзера по ходу дымовых газов. При необходимости подогрева воздуха до 360—400° С воздухоподогреватель размещают в рассечку с водяным экономайзером, т. е. в начале по ходу газов устанавливают первую часть экономайзера, затем верхнюю часть воздухоподогревателя, под которой размещается вторая часть экономайзера, а еще ниже — нижняя часть воздухоподогревателя. При этом величину поверхностей нагрева верхней части экономайзера и верхней части воздухоподогревателя обычно выполняют постоянной для всех котлов данного типа, а поверхности нагрева их нижних частей меняют в зависимости от характеристики подлежащего сжиганию топлива. При этом внешние габариты низкотемпературной части котла сохраняют неизменными.

В некоторых случаях при установке чугунного водяного экономайзера воздухоподогреватель размещают перед экономайзером по ходу газов. Такое не совсем обычное размещение вызвано стремлением исключить возможность вскипания воды в экономайзере, так как для чугунных экономайзеров это недопустимо. Кроме того, расположение воздухоподогревателя перед водяным экономайзером дает возможность получить более высокую температуру подогрева воздуха при сохранении относительно небольшой поверхности нагрева воздухоподогревателя. Основной трудностью, возникающей при эксплуатации стальных трубчатых воздухоподогревателей, является коррозия нижней части их труб

Регенеративный воздухоподогреватель (рис. 20-3) представляет собой вертикальный цилиндрический барабан 2, заключенный в неподвижный цилиндрический корпус 3 и заполненный набивкой 4, выполненной из гофрированных стальных листов толщиной 0,5—1,25 мм. Вдоль оси барабана проходит вал 5, фиксированный в подшипниках 6 и приводимый во вращение от электродвигателя 8 небольшой мощности. Дымовые газы и воздух подводятся к корпусу 3 и отводятся от него коробами 1, причем обычно дымовые газы проходят через один полуцилиндр корпуса 3 сверху вниз, а воздух — через другой полуцилиндр снизу вверх. Ротор 2 вращается со скоростью 2— 5 об/мин, вследствие чего все элементы его набивки попеременно нагреваются проходящими между ними дымовыми газами или охлаждаются потоком воздуха, отдавая ему тепло, полученное от дымовых газов. Достоинства регенеративного подогревателя заключаются в его компактности и малом весе. Недостатками являются более высокая по сравнению с трубчатым воздухоподогревателем трудоемкость изготовления, а также трудность создания надежных уплотнений 7, препятствующих перетеканию воздуха в газовую сторону воздухоподогревателя и дымовых газов помимо насадки. По этой причине присос воздуха в регенеративном воздухоподогревателе оказывается большим, чем в трубчатом.

В регенеративном воздухоподогревателе можно нагревать воздух до 200—250° С. Преимущественная область применения регенеративных воздухоподогревателей — котельные агрегаты большой мощности, в частности, предназначенные для сжигания газа и мазута. К котлу устанавливают два или более воздухоподогревателя, включенных параллельно.

Каркас и обмуровка

Каркасом котельного агрегата называют металлическую конструкцию, которая поддерживает барабан, поверхности нагрева, обмуровку, лестницы и помосты, а также другие элементы котельного агрегата, передавая их вес на его фундамент. Вес каркаса составляет 20—25% веса всего металла котельного агрегата.

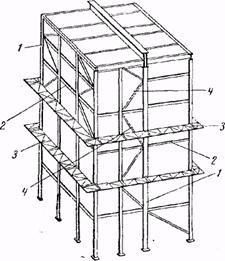

Рис. 20 Каркас котельного агрегата котельного типа

Рис. 20 Каркас котельного агрегата котельного типа

Каркас котельного агрегата экранного типа (рис. 20) состоит из системы вертикальных колонн 1, установленных на

фундамент. Для предотвращения продольного изгиба колонны связаны системой горизонтальных балок 2, ферм 3 и диагональных связей 4, причем

горизонтальные связи часто используются также для восприятия веса некоторых элементов агрегата. Основную часть веса

котельного агрегата составляет вес барабана котла и подвешенной к нему системы экранных труб. Поэтому ту часть каркаса, которая воспринимает вес барабана и трубной системы экранов, выполняют более мощной и иногда усиливают дополнительными колоннами. Задняя часть каркаса воспринимает вес водяного экономайзера и воздухоподогревателя.

Кроме напряжений, возникающих в результате восприятия веса элементов котельного агрегата, в каркасе могут возникнуть дополнительные напряжения термического характера от нагрева каркаса теплом, проходящим через обмуровку котельного агрегата в окружающую среду. Для предотвращения этих дополнительных напряжений колонны каркаса размещают вне обмуровки с целью охлаждения их наружным воздухом.

Некоторые котлы небольшой паропроизводительности, как, например, котлы типа ДКВР, не имеют несущего каркаса; вес котла передается непосредственно на опорную раму. В этих котлах выполняют обвязочный каркас, основное назначение которого заключается в дополнительном укреплении обмуровки.

Обмуровкой котельного агрегата называют систему ограждений, отделяющих его топочную камеру и газоходы от окружающей среды. Обмуровка имеет назначение надлежащим образом направить движение потока дымовых газов в пределах котельного агрегата, свести к минимуму потери тепла в окружающую среду и предотвратить присос холодного воздуха в газоходы агрегата или выбивание дымовых газов наружу. Поэтому обмуровка должна противостоять тепловому и химическому воздействию горячих дымовых газов, а также быть нетеплопроводной и плотной.

Для газоходов, в которых температура внутренней стороны обмуровки не превышает 600° С, применяют красный кирпич. В газоходах, в которых указанная температура превышает 600° С, внутреннюю часть обмуровки выполняют из огнеупорного кирпича.

Различают обмуровку вертикальных стен, потолочных перекрытий, золовых воронок и пода.

Обмуровку вертикальных стен выполняют: массивной, свободностоящей; облегченной, накаркасной; щитовой и натрубной (рис. 20-1).

Массивную свободностоящую обмуровку выполняют в котельных агрегатах паропроизводительностыо до 50—75 т/ч. Обычно для выполнения обмуровки применяют красный кирпич стандартного размера (250 х 120 х 65 мм), а также огнеупорный кирпич большого (250 х 123 х 65 мм) и малого (230 х 113 х 65 мм) размеров. Обмуровку выполняют толщиной не менее чем в два кирпича, обычно свободно стоящей на специальной раме. При температуре внутренней поверхности обмуровки, превышающей 600° С, внутреннюю часть кладки—футеровку выполняют из огнеупорного кирпича, обычно толщиной в один кирпич. Наружную часть кладки выполняют из красного кирпича, и при отсутствии наружной металлической обшивки ее называют облицовкой. Каждый вид кирпича обмуровки располагают в самостоятельном ряду, но для предохранения обмуровки от расслоения и выпучивания футеровки внутрь газохода огнеупорную кладку через каждые 5—8 рядов перевязывают с кладкой из красного кирпича путем выпуска всего ряда огнеупорной кладки на полкирпича в кладку из красного кирпича.

При большой высоте обмуровки (4—5 м и более) кладку по высоте разделяют на отдельные ярусы сплошными на всю толщину обмуровки поясами из 5—10 рядов огнеупорного кирпича, которые воспринимают вес футеровки между поясами, разгружая ее по высоте. Размещая названные пояса

на расстоянии около 1,5 м друг от друга, можно не перевязывать кладку огнеупорного и красного кирпича.

Для ослабления напряжений, возникающих при тепловом расширении кладки, в горизонтальном направлении осуществляют так называемые температурные швы ввиде зазоров 3—4 мм через каждые 12—20 кирпичей по ширине стенки во всех рядах кладки. Так как температурные швы обмуровки подвержены разъеданию, их обычно располагают в углах топки, в местах сопряжения стен. Топочный каркас при массивной обмуровке является обвязочным, а наружной металлической обшивки обмуровки обычно не выполняют. Это приводит к некоторой экономии металла.

Облегченную, накаркасную обмуровку вертикальных стен выполняют в котельных агрегатах паропроизводительностыо 50—75 т/ч и выше, так как вследствие большой высоты, доходящей до 15 м и больше, массивная, свободностоящая обмуровка становится слишком тяжелой и неустойчивой. Облегченная обмуровка состоит из слоя нормального шамотного кирпича, укладываемого в полкирпича или в один кирпич, а также кирпича различных фасонов, образующих футеровку, слоя легковесного теплоизолирующего кирпича или теплоизолирующих плит и наружной металлической обшивки 1. Общая толщина обмуровки составляет 250—410 мм, более тонкая — на стенах, покрытых экранами. Для придания обмуровке необходимой устойчивости ее связывают с каркасом котларазгрузочными и притягивающими поясами.

Разгрузочные пояса разделяют обмуровку на горизонтальные ярусы высотой 3—6 м и служат для передачи на каркас веса обмуровки каждого яруса. Их выполняют из фасонного шамотного кирпича, уложенного на скрепленные с каркасом стальные или чугунные кронштейны; тем самым каркасу передается весь вес обмуровки, выложенной на фасонном кирпиче разгрузочного пояса, а обмуровка нижележащего яруса оказывается разгруженной от веса обмуровки вышележащего яруса. Под разгрузочным поясом выполняют горизонтальный температурный шов, что создает возможность свободного расширения обмуровки в пределах каждого яруса.

Притягивающие пояса выполняют через каждые 600—1 000 мм по высоте, с тем чтобы удержать обмуровку каждого яруса от выпучивания внутрь топки или газохода. Притягивающие пояса выполняют из фасонного шамотного кирпича, имеющего гнезда. В эти гнезда закладывают головки крюков, другие концы которых охватывают горизонтальные трубы, связанные с каркасом; так как эти крюки имеют возможность вращаться вокруг трубы, они не препятствуют перемещениям обмуровки вверх и вниз.

Щитовая обмуровка является вариантом облегченной накаркасной обмуровки. Ее выполняют в виде отдельных прямоугольных щитов из различных видов бетона с размерами стороны порядка 1,5 м, которые укрепляют на каркасе котла. Щит выполняется многослойным: первый слой, обращенный в газоход, выполняется из огнеупорного бетона, армированного стальной сеткой; затем идут два или три слоя термоизолирующих плит, покрытых снаружи газоплотной обмазкой.

Натрубная обмуровка крепится непосредственно к экранным или иным трубам и обычно состоит из слоя хромитовой или — реже — шамотной массы толщиной — 40 мм, наносимой непосредственно на трубы, слоя легковесного теплоизоляционного бетона толщиной — 50 мм армированного металлической сеткой, слоя теплоизоляционных плит тон же толщины, покрытых второй металлической сеткой, на которую наносится слой уплотняющей штукатурки толщиной 15 — 20 мм, покрытой сверху газонепроницаемой обмазкой. Обмуровка закрепляется на трубах благодаря схватыванию первого слоя с поверхностью труб, а также с помощью» привариваемых к трубам штырей, которые притягивают к экрану сетки. Обмуровка не имеет температурных швов, и потому к материалу ее предъявляется требование не разрушаться при слабых деформациях. Небольшая толщина, а также легкость материалов, из которых изготовляют эту обмуровку, приводят к тому, что натрубная обмуровка получается в 2—3 раза легче, чем накаркасная, и приблизительно в 1,5—2 раза дешевле. Хромитовая масса дороже шамотной, но она лучше схватывается. Поэтому ее употребляют при трубах с относительным шагом труб 1,2 и выше, а при трубах с меньшим шагом ее часто заменяют шамотной массой.

Современные топочные камеры и газоходы из-за большой ширины (до 10 м и более) невозможно перекрыть арочным сводом. Поэтому их перекрывают плоским подвесным сводом, который выполняют из фасонного шамотного кирпича различной формы, подвешиваемого к горизонтальной конструкции, составляющей часть котельного каркаса. Различают индивидуальную подвеску, когда каждый кирпич подвешивают к каркасу, и групповую, когда кирпичи подвешивают рядами с использованием промежуточных чугунных балок. Индивидуальная подвеска более рациональна, чем групповая, так как при разрушении кирпича или подвески выпадает только один кирпич, а не весь ряд. Для топочных перекрытий применяют также шамотобетон.

Обмуровка потолочного перекрытия работает в более тяжелых условиях, чем обмуровка вертикальных стен. Поэтому потолочные перекрытия в области высокой температуры защищают со стороны топки или газохода экранными, пароперегревательными или экономайзерными трубами.

Основой конструкции обмуровки холодной воронки служит металлический короб, который является обшивкой и одновременно поддерживает всю обмуровку. Последняя имеет толщину 200—300 мм и состоит из слоя изоляционного материала — диатомитового кирпича, покрытого слоем огнеупорного кирпича. Чтобы обмуровка не сползала, к обшивке приваривают упоры из полосового и углового железа. Кроме того, в огнеупорной кладке делают разгрузочный пояс и температурный шов. Приблизительно так же выполняют обмуровку пода топок для сжигания газа и мазута.

При проектировании обмуровки исходят из того, чтобы плотность теплового потока через нее не превышала 300 ккал/м2ч, атемпература наружной поверхности не превышала 50—55° С при температуре среды 25° С.

Тепловая изоляцияимеет назначение уменьшить тепловые потери в окружающую среду горячими обмурованными, а также необмурованными поверхностями, например наружными поверхностями водяных экономайзеров и воздухоподогревателей, металлических газоходов и воздуховодов, трубопроводов. Тепловую изоляцию выполняют из материалов, которые отличаются легкостью и низкой теплопроводностью.

Промывка пара питательной водой приводит также к тому, что содержание в промытом паре растворенных твердых веществ и, в частности, кремниевой кислоты уменьшается в десятки раз. При этом эффект промывки оказывается тем большим, чем больше количество промывающей питательной воды. На промывку поступает вода, прошедшая водяной экономайзер; количество воды, подаваемой на промывку, составляет обычно 25—100% общего количества питательной воды.

Лекция 9

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 1779; Нарушение авторских прав?; Мы поможем в написании вашей работы!