КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Азотирование

|

|

|

|

Азотированием называется ХТО, при которой поверхностный слой детали насыщается азотом. Процесс осуществляется в атмосфере аммиака, который при нагревании разлагается. При этом увеличиваются не только твердость и износостойкость, а также предел выносливости и коррозионная стойкость в таких средах, как воздух, вода, пар и т. д.

Азотирование широко применяется для зубчатых колес, цилиндров мощных двигателей, многих деталей станков и других изделий.

В зависимости от условий работы деталей различают две разновидности процесса: для повышения поверхностной твердости и износостойкости, а также для улучшения коррозионной стойкости (антикоррозионное).

Продолжительность процесса в обоих случаях зависит от требуемой толщины азотированного слоя. Чем выше температура насыщения, тем ниже твердость и больше его глубина. Снижение твердости насыщаемого слоя связано с коагуляцией частиц нитридов легирующих элементов.

В первом случае детали насыщают азотом при 500 – 520°С, процесс продолжается от 24 до 90 ч (скорость составляет около 0,01 мм/ч). Содержание азота в поверхностном слое достигает 10 – 12 %, толщина - порядка 0,3 - 0,6 мм, твердость доходит до 1000 – 1200 единиц HV. Для ускорения процесса его проводят двух ступенчато: вначале при 500 – 520°С, а затем при 560 – 600°С. Последующее охлаждение осуществляют вместе с печью в потоке аммиака.

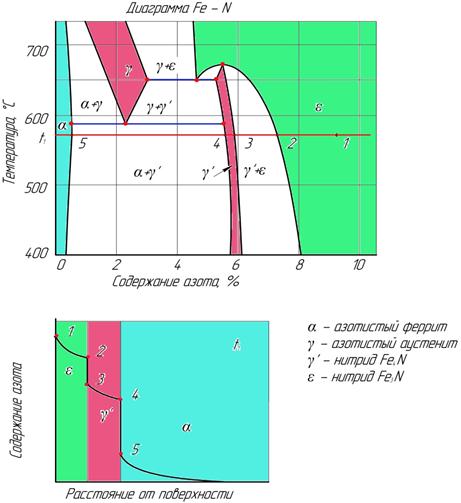

Рис. 46 Диаграмма состояния Fe-N и строение азотированного слоя.

Во втором случае азотирование проводят при 650 – 700 °С. Скорость диффузии увеличивается, продолжительность процесса сокращается до нескольких часов. На поверхности изделий образуется слой толщиной 0,01 - 0,03 мм, который обладает высокой коррозионной стойкостью. Для сокращения длительности процесса применяют азотирование в плазме тлеющего разряда.

Механизм процесса в обоих способах описывается следующими превращениями, включающими диссоциацию аммиака и поглощение атомарного азота железом:

2NH3 ® ЗН2 + 2Nат

Nат ® Fea ® Fea(N) ® g ' (Fe4N) ® e(Fe2-3N)

Азотированный слой на железе (рис.46) состоит из нитридной зоны, представляющей собой смесь твердых растворов на основе нитридов железа Fe2-3N (e, 8,0 - 11,2 % N2) и Fe4N (g’, 5,60 - 5,95 % N2), и подслоя азотистого феррита (a), в котором при охлаждении выделяется нитрид железа Fe4N. При азотировании выше 600 °С между нитридным слоем и a-фазой образуется слой азотистого аустенита (g).

Насыщению азотом подвергают среднеуглеродистые легированные стали, содержащие хром (Сг), молибден (Мо), ванадий (V), вольфрам (W) и алюминий (А1) и приобретающие особо высокую твердость и износостойкость. При этом образуются нитриды Сг2N, Mo2N, VN и др., которые, выделяясь в a-фазе (азотистом феррите) в дисперсном виде, препятствуют движению дислокаций и тем самым повышают твердость азотированного слоя. Наиболее сильно это делают нитриды ванадия, хрома, молибдена, а также алюминий, который растворяется в g'-фазе.

Если главными требованиями, предъявляемыми к азотированному слою, является высокая твердость на поверхности до HV 1200 и износостойкость, то применяют сталь 38Х2МЮА (0,35 - 0,42%С, 1,35 - 1,65 % Сг, 0,70 - 1,10 % А1 и 0,15 - 0,25 % Мо). Молибден устраняет отпускную хрупкость в сплаве. В настоящее время для азотирования широко используют и другие конструкционные легированные стали.

В процессе насыщения азотом немного изменяются размеры изделия из-за увеличения объема поверхностного слоя. Деформация возрастает при повышении температуры азотирования и увеличении трещины слоя.

В последние годы получило распространение азотирование при 570°С в атмосфере, содержащей 50 % объемн. эндогаза и 50 % NH3 или 50 % СН4 и 50 % NH3, а также в расплавленных солях (55 % NH2CO + 45 % Na2CO3), через которые пропускается сухой воздух (соли расплавляют в титановых тиглях). В результате такой обработки на поверхности образуется тонкий слой карбонитрида Fe2-3 (N, С), обладающий высокой твердостью (HV 600 - 1200) и износостойкостью. Такая обработка повышает предел выносливости.

Азотирование – завершающая операция при изготовлении деталей. Они подвергаются ей после окончательной механической и термической обработок – закалки с высоким отпуском. После этого в изделиях формируется структура сорбита, которая сохранится в его сердцевине и после насыщения и обеспечит ему повышенную прочность и вязкость. Такие детали имеют серый цвет.

Сравнивая цементацию и азотирование, можно отметить следующее: продолжительность первого вида обработки меньше; упрочненный слой получается более глубоким и допускает большие удельные давления при эксплуатации; твердость науглероженного слоя в 1,5 - 2,0 раза меньше и сохраняется при нагреве только до 180 – 125°С, в то время как азотированный удерживает твердость до 600 – 650°С.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 603; Нарушение авторских прав?; Мы поможем в написании вашей работы!