КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические свойства и испытания металлов

|

|

|

|

К механическим свойствам металлов относят прочность, твердость, ударную вязкость, усталость, ползучесть. Они определяются стандартными способами и учитываются при проектировании конструкций и изделий из металлов.

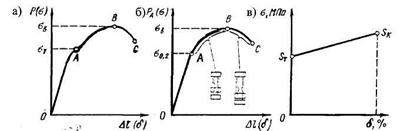

Прочность – это способность металла сопротивляться действию внешних сил. Различают прочность при растяжении, сжатии, изгибе, кручении. Чаще всего металлы и их сплавы испытывают на растяжение на разрывных машинах с приспособлением для вычерчивания диаграммы кривой зависимости между нагрузкой Р и удлинением Δ l (рисунок 18.8).

Диаграмму можно преобразовать в зависимость (напряжение σ – относительная деформация

Диаграмму можно преобразовать в зависимость (напряжение σ – относительная деформация  ):

):

$

$

= (Δ l / l o)∙100 %,

= (Δ l / l o)∙100 %,

где F o, l o – площадь сечения и расчетная длина образца до растяжения.

Обычно испытывают образцы диаметром 5 и расчетной длиной 25 мм. На рисунке 18.8 приведены два вида диаграмм растяжения: с площадкой и без площадки текучести, на которых устанавливается зависимость между нагрузкой и удлинением.

Диаграмма растяжения состоит из трех участков: упругой деформации ОА, равномерной пластической АВ и сосредоточенной шейки ВС.

Участок упругой деформации имеет прямолинейный вид и определяет жесткость материала, которая характеризуется модулем упругости

Е =  /

/  .

.

Наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки, называется физическим пределом текучести

т = P т / F o.

т = P т / F o.

При отсутствии площадки текучести определяется условный предел текучести  о,2, при котором остаточное удлинение составляет 0,2 % первоначальной расчетной длины. При расчете допустимых напряжений предел текучести является основным показателем.

о,2, при котором остаточное удлинение составляет 0,2 % первоначальной расчетной длины. При расчете допустимых напряжений предел текучести является основным показателем.

Напряжение, возникающее при наибольшей нагрузке, предшествующей разрушению, называется временным сопротивлением

в = P в / Fo.

в = P в / Fo.

Пластичность материала характеризуется деформацией материала к моменту разрушения. Различают относительное удлинение  и относительное сужение

и относительное сужение  .

.

Относительным удлинением  называется отношение приращения длины образца после его разрыва к первоначальной длине:

называется отношение приращения длины образца после его разрыва к первоначальной длине:

= ((l 1– j o)/ l o) ∙ 100 %

= ((l 1– j o)/ l o) ∙ 100 %

где l 1 – длина образца после разрыва; l 0 – первоначальная (расчетная) длина.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца в месте разрыва к первоначальной площади поперечного сечения:

= ((F 0- F)/ F 0)∙ 100 %,

= ((F 0- F)/ F 0)∙ 100 %,

где F o–первоначальная площадь сечения образца; F –площадь поперечного

сечения образца в месте разрыва.

Условно металл считается надежным при

.

.

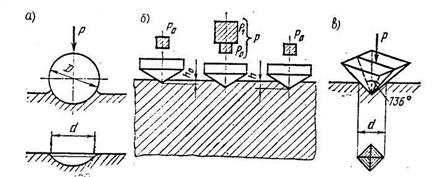

Одним из методов испытания металлов является определение их твердости. Под твердостью понимают свойство металла сопротивляться проникновению в него более твердого тела. Твердость определяют следующими способами: по Бринеллю, по Роквеллу, по Виккерсу.

Схемы испытаний приведены на рисунке18.9.

Рисунок 18.9 – Схемы определения твердости: а – по Бринеллю; б – по Роквеллу;

в – по Виккерсу

Твердость по Бринеллю НВ, Н/мм2, определяется вдавливанием стального шарика в металл и вычисляется, как частное от деления нагрузки Р, Н, на поверхность получаемого отпечатка F, мм2,

HB = P/F.

Выразив F в функции диаметра отпечатка d, мм, формула примет вид:

НВ = 2P/ (p D (D –  )).

)).

Вдавливают шарик диаметром 10; 5 и 2,5 мм. Величина нагрузки должна соответствовать диаметру шарика. Для черных металлов Р = 30D2, для цветных (медь, латунь) – Р= 10 D 2.

Между твердостью НВ и пределом прочности σ в для данного материала существует зависимость, позволяющая по твердости определить предел прочности на растяжение:

– для углеродистой стали с пределом прочности от 300 до 1000 МПа

sв = 0,36 НВ;

– хромоникелевой стали с пределом прочности от 650 до 1000 МПа

sв = 0,34 НВ;

– хромистой стали

sв = 0,35 НВ.

Твердость по Роквеллу HRC определяют по глубине вдавливания алмазного конуса или закаленного шарика в металл. Твердость по Виккерсу HV определяют по диагонали отпечатка алмазной пирамиды.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 544; Нарушение авторских прав?; Мы поможем в написании вашей работы!