КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мероприятия по технике безопасности, охране труда и защите окружающей среды

Контроль производства и качества готовой продукции

Продукция проектируемого предприятия должна соответствовать требованиям действующих стандартов и технических условий. Необходимо описать контроль производственного процесса и качества готовой продукции на всех стадиях производства: входной контроль сырьевых материалов, текущий пооперационный контроль и контроль за качеством готовой продукции.

Приводятся данные о функциях заводской лаборатории, отдела технического контроля.

Результаты по организации контроля сводятся в таблицу 12.

Таблица 12 - Технический контроль производства

| Технологический передел, продукция | Контролируемые характеристики | Место контроля | Периодичность | Метод контроля (стандарты, ТУ) |

Перечисляются основные мероприятия по охране труда и технике безопасности на отдельных рабочих местах с учетом требований санитарных норм при проектировании промышленных предприятий.

В данном разделе необходимо отразить мероприятия по защите окружающей среды, что чрезвычайно актуально для предприятий стройиндустрии (вопросы обеспыливания и др.).

Пояснительная записка завершается списком использованной литературы, который составляется в порядке использования или в алфавитном порядке. Указывается фамилия авторов, полное название книги, издательство, место и год издания, страницы. При ссылке на журнальные публикации необходимо, помимо вышеперечисленного, указать полное название статьи и номер журнала.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ.

1. Алексеев Б.В., Барбашев Г.К. Производство цемента. – М.: Высшая школа, 1985. – 264 с., ил.

2. Балдин В.П. Производство гипсовых вяжущих веществ. –М.: Высшая школа, 1983. – 135 с.

3. Берней И.И., Колбасов В.Н. Технология асбестоцементных изделий. – М.: Стройиздат, 1985. – 398с.

4. Боженов П.И. Технология автоклавных материалов. – Л.: Стройиздат, 1978. – 267с.

5. Бутт И.В., Сычев М.М., Тимашев В.В. Химическая технология вяжущих материалов. – М.: Высшая школа, 1980. – 526с.

6. Волженский А.В. Минеральные вяжущие вещества. - М.: Стройиздат, 1986. – 463 с.

7. Волженский А.В., Ферронская А.В. Гипсовые вяжущие изделия. – М.: Стойиздат, 1974. – 328с.

8. Воробьев Х.С. Гипсовые вяжущие изделия. – М.: Стройиздат, 1983. – 200с.

9. Горчаков Г.И., Мурадов Э.Г. Основы стандартизации и управлением качеством продукции промышленности строительных материалов. – М.: Высшая школа, 1987. – 332с.

10. Дуда В. Цемент: Пер. с нем. – М.: Стройиздат, 1981. – 462с.

11. Кравченко И.В., Кузнецова Т.В., Власова М.Т., Юдович Б.Э. Химия и технология специальных цементов. – М.: Стройиздат, 1979. – 208с.

12. Краткий справочник технолога цементного завода. – М.: Стройиздат, 1974. – 303с.

13. Монастырев А.В. Производство извести. – М.: Высшая школа, 1971. – 270с.

14. Мухина Т.Г. Производство силикатного кирпича. – М.: Высшая школа,1971.- 223 с.

15. Никулин А.Д., Шмитько Е.И., Зуев Б.М. Проектирование предприятий строительных материалов, изделий и конструкций. – СПб: Проспект науки, 2006. - 352 с.

16. Сапожников М.Я., Дроздов М.Е. Справочник по оборудованию заводов строительных материалов. – М.: Стройиздат, 1970.

17. Справочник по проектированию цементных заводов / Под ред. С.И. Данюшевского – Л.: Стройиздат, 1969.

18. Строительные материалы: Справочник / А.С. Болдырев, П.П. Золотов, А.П. Люсов и др.; Под ред. А.С. Болдырева. – М.: Стройиздат, 1989. – 567с.

19. Строительные машины: Справочник. Т.2. – М.: Машиностроение, 1977.

20. Хавкин Л.М. Технология силикатного кирпича. – М.: Стройиздат, 1982. – 382с.

21..Романенков И. Г., Физико-механические свойства пенистых пластмасс, М., 1970. - 220с.

22.Справочник по пластическим массам, под ред. М. И. Гарбара и др., т. 2, М., 1969.- 155с.

23. Шиц А.П.Энциклопедия полимеров, т. 2, М., 1974.- 549с.

24.Горлов Ю.Л., Меркин А.П., Устенко А.А. Технология теплоизоляционных материалов. М.,1980.-400с

25.Рыбьев И.А. Строительные материалы на основе вяжущих веществ.М.,1978.-309с.

26. Кривицкий М.Я., Левин Н.И., Макарычев В.В. Ячеистые бетоны.М.:Стройиздат,1972.-137с.

27. Китайцев В.А. Технология теплоизоляционных материалов.-М.: Стройиздат, 1970.-384с.

28. Горяйнов К.Э., Коровникова В.В. Технология производства полимерных и теплоизоляционных изделий.-М.:Высш.школа.,1975.-296с

29. Роговой М.И. Технология искусственных пористых заполнителей и керамики. М.,1974.-320с.

30.Глуховский В. Д. Рунова Р.Ф., Шейнич Л.А.Основы технологии отделочных, тепло - и гидроизоляционных материалов. –Киев.:Вища школа,1986.-302с

31.. Протвинеев И.В. и другие "Гидроизоляционные, кровельные и герметизирующие материалы". М., 1993 г.

32.Силаенков Е.С.Долговечность изделий из ячеистых бетонов. М: Стройиздат,1986.-174с.

33..Хигерович М.И., Байер В.Е. Производство глиняного кирпича. //М.: Стройиздат.1984..95с.

34..Госин Н.Я., Соболев М.А. Производство глиняного кирпича. //М.:Изд-во литературы по стр-ву. 1971..204с.

35.Строительная керамика. Справочник. // М.:Стройиздат.1976. 489с.

36.Боженов П.И. Технология автоклавных материалов. //Л.: Стройиздат. 1978. 366с

37.Силаенков Е.С. Долговечность изделий из ячеистых бетонов. //М.:Стройиздат,1986.174с.

38.Мороз И.И.Технология строительной керамики. //Киев.:1980.-382с.

39..Кривицкий М.Я., Левин Н.И., Макарычев В.В. Ячеистые бетоны. //М.:Стройиздат. 1972..366с.

40..Мартемьянов А.И. Проектирование и строительство зданий и сооружений в сейсмических районах. // М.:Стройиздат.1985.250с.

41. Автореферат канд. диссер. Щукиной Е.Г. Малоцементные строительные материалы. //Улан-Удэ.1999.

42.Блохин Б. Н., Галактионов А. А. Отделочные материалы и работы. М., 1982.–322 с.

43.Макотинский М. П. Новые отделочные материалы. М., 1972.–288 с.

44.Савельев А.А. Керамическая плитка. Справочник. М., 2008..–324 с.

45.Зинева Л.А. Общестроительные и отделочные работы. Справочник инженера-строителя. Ростов-на –Дону, 2011.–269 с.

46.Рыженко В.И., Назаров В.И. Современные отделочные материалы. Справочник. М., 2008.–356 с.

47..Косых А.В., Куванова Е.Н. Современные строительные и отделочные материалы. Учеб.-метод.пособие. М., 2009.– 398 с.

48. Щукина Е.Г., Архинчеева Н.В.,Беппле Р.Р. Теплоизоляционные материалы. Учеб.пособие. Улан-Удэ, 2009-176 с.

49. Щукина Е.Г.Стеновые материалы. Учеб.пособие.Улан-Удэ, 2012-120с

50. Щукина Е.Г. Кровельные и изоляционные материалы. Учеб.пособие Улан-Удэ, 2011-140с-

51. Щукина Е.Г. Отделочные материалы. Учеб.пособие Улан-Удэ, 2013-156с.-

ПРИЛОЖЕНИЕ 1

Министерство образования и науки РФ

Федеральное государственное образовательное учреждение высшего профессионального образования

ВОСТОЧНО-СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ

Кафедра «Производство строительных материалов и изделий»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине «Технология производства строительных материалов, изделий и конструкций»» на тему:

____________________________________________________________________________________________________________________

Проектировал студент ____________________группы

(номер группы)

___________________ (подпись, Ф.И.О.)

______________________________ Проект защищен с оценкой__________________________

Комиссия:________________________________________

(подпись, Ф.И.О.)

_________________________________________________

(подпись, Ф.И.О.)

________________ (дата)

Улан-Удэ, 20____

ПРИЛОЖЕНИЕ 2

Министерство образования и науки РФ

Федеральное государственное образовательное учреждение высшего профессионального образования

ВОСТОЧНО-СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ

Кафедра «Производство строительных материалов и изделий»

ЗАДАНИЕ

На выполнение курсового проекта

Студенту группы ________________________

Ф.И.О. студента

Тема: __________________________________________________________

Содержание проекта по курсу «Технология производства строительных материалов, изделий и конструкций»

1. Введение.

- Характеристика выпускаемой продукции.

- Технологическая часть.

Выбор сырьевых материалов и обоснование технологической схемы производства;

Определение режима работы предприятия, расчет материального баланса;

Выбор оборудования и компоновки поточной линии производства.

- Расчет технико-экономических показателей.

- Выполнение чертежа технологической схемы.

- Контроль производства и качества готовой продукции.

- Мероприятия по охране труда и экологии производства.

Защита проекта _____________________

Задание выдал _____________________

(подпись и дата)

Задание получил _____________________

(подпись и дата)

ПРИЛОЖЕНИЕ 3

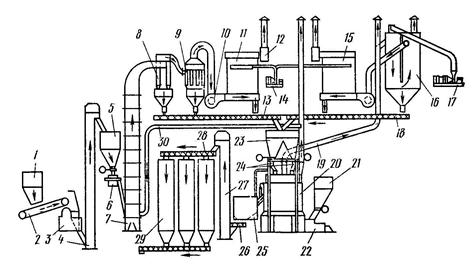

Рис. 1. Технологическая схема производства гипсовых вяжущих веществ с применением гипсоварочных котлов:

1, 5, 21, 23, 25 — бункера, 2, 6, 24, 26 — питатели, 3 — щековая дробилка, 4, 13, 18, 27, 28 — транспортирующие машины, 7 — шахтная мельница, 8, 9 — циклоны, 10, 12 — вентиляторы, 11, 15 — рукавные фильтры, 14, 17 — калориферы, 16 — камера пылеосаждения, 19 — паропровод, 20 — гипсоварочный котел, 22 — топка, 29 — силосы, 30 — газопровод

Рис. 2. Технологическая схема производства гипсовых вяжущих с применением сушильных барабанов: 1 — автосамосвал, 2, 9 — бункера, 3, 6, 13, 19 — питатели, 4, 7 — дробилки, 5, 8, 12 — транспортирующие машины (конвейер и элеваторы), 10 — топка, 11 — сушильный барабан, 14 — трубная мельница, 15 — пневмовинтовой питатель, 16 — дымосос, 17 — электрофильтр, 18 — циклон, 20 — грохот

Рис. 3. Технологическая схема производства гипсовых вяжущих с применением мельницы совмещенного помола и обжига:

1, 6, 12 — бункера, 2, 9 — конвейеры, 3, 4 — дробилки, 5 — элеватор, 7 — мельница, 8 — топка, 10 — сепаратор, 11, 13 — циклоны, 14 — дымосос

Рис. 4. Технологическая схема производства гипсовых вяжущих высокой прочности с совмещенными процессами дегидратации и сушки в автоклаве:

1 — автоклав, 2 — грохот, 3 — дробилка, 4 — паропровод, 5 — контур подачи теплоносителя, 6 — калорифер, 7 — труба для отвода конденсата, 8 — вентилятор, 9 — мельница, 10 — транспортирующая машина (конвейер), 11 — дисковый питатель, 12 — бункер

Рис. 5. Технологическая схема производства ГЦП вяжущих:

1, 7, 12, 16, 18, 20, 21 — бункера, 2, 8, 14, 17 — питатели, 3, 4 — дробилки, 5, 6, 19 — транспортирующие машины (конвейер и элеваторы), 9 — сушильный барабан, 10 — циклон, 11 — дымосос, 13, 22 — дозаторы, 15 — мельница

Рис. 6. Технологическая схема производства гипсокартонных листов:

1 — дозатор гипсового вяжущего; 2, 3 — шнековый конвейер; 4 — пеногенератор; 5 — резервуар со смесителями для хранения пульпы; 6 — картон в рулоне; 7, 11 —узел размотки; 8, 9 — натяжное устройство; 10, 12 — ванна для намазки картона; 13 — пеногипсомешалка; 14 — узел формовки; 15 — конвейеры схватывания; 16 — роликовый конвейер; 17 — ножницы; 18 — конвейер забракованных листов; 19 — линия влажных листов; 20 — сушилка; 21 — линия сухих листов; 22 — стол складирования, обрезки, склейки; 23 — штабелеукладчик; 24 — упаковка штабелированных листов; 25 — упаковка пакетов в полиэтиленовую пленку

|

Рис. 7. Схема технологической линии производства гипсоволокнистых листов:

1 — бункер гипсового вяжущего; 2 — бункер шлифовальной пыли; 3 — волоконная мельница; 4 — бункер для дробленой макулатуры; 5 — молотковая дробилка; 6 — смеситель; 7 — настилочная установка; 8 — элеватор; 9 — пресс; 10 — конвейер твердения листов; 11, 13 — сушилка; 12 — участок шлифования и нанесения покрытий на листы; 14 — стопировщик листов

Рис. 8. Примерная схема совмещенного производства крупнокусковой, мелкокусковой извести, известкой муки (топливо – газ):

1 – склад сырья; 2 – технологический водопровод; 3 – топливный газопровод; 4- грохот с отверстиями 120-180 мм; 5 – машина для промывки известняка; 6- грохот с отверстиями 80 мм; 7 – грохот с отверстиями 20 мм; 8 - склад мелкокусковой извести из вращающейся печи; 9 –склад крупнокусковой извести из шахтной печи; 10- склад известняковой муки; 11- щековая дробилка с шириной разгрузочной щели 120-180мм; 12 – конусная дробилка с шириной разгрузочной щели 40мм; 13- шахтная печь; 14 – циклонные пылеосадители; 15-электрофильтры;16-вращающаяся печь с запечным теплообменником; 17 – холодильник извести;18-топка мельницы известняковой муки; 19-сепараторная мельницы известняковой муки; 20-проходной сепаратор мельницы; 21- газы в пылеосадители и атмосферу.

Рис. 9. Технологическая линия по производству гашеной гидратной извести:

1,6,9,33,39 – бункер; 2,7,40 –питатель, дозатор;3,5,38 –конвейр; 4,27,32 – грохот; 8,41-автотранспорт; 10-затвор; 11-ковш с перфорированными стенками; 12-кран; 13-термометр; 14-корыто; 15-смеситель; 16- затвор гидравлический; 17-измеритель уровня; 18-подъемник скиповый; 19-люк; 20-силос-реактор; 21-зонт; 22-заслонка;23-труба вытяжная; 24,36-элеватор; 25,28,29,37-конвейер винтовый; 26,31-воронка; 30- дробилка валковая; 34- машина упаковочная; 35- склад готовой продукции

Рис. 10. Технологическая линия по производству известкового молока:

1,28 – бункер, силос; 2,29 питатель, дозатор; 3,6,8,9,12,15,17 – кран, вентиль; 4 – расходомер; 5 – барабан гаситель; 7 – бак известковой суспензии; 10 – скруббер; 11 – труба вытяжная; 13 – конвейер; 14 – склад известняка; 16 – сито вибрационное; 18,22 – смеситель турбинный; 19,21,23 – насос; 20,30 – транспортное средство; 24 – мельница трубная; 25 – классификатор спиральный; 26 – элеватор; 27 – конвейер

Рис. 11. Технологическая линия цементного завода сухого способа производства:

1,16 –бункер; 2,47-дозатор, питатель; 3-мельница «Аэрофол»; 4,11,40 - пневмосепаратор; 5,9,20,23,30,38,42-вентилятор; 6-циклон; 7,13-конвейер винтовой; 8- мельница трубная сырьевая; 10,28-элеватор;12-электрофильтр; 14-труба дымовая; 15-дымосос;17-рентген-анализатор; 18,33,35-питатель;19,31,43-силос; 21-циклонный теплообменник; 22-вращающаяся печь; 24-вентилятор общего дутья; 25-вентилятор остого дутья;26-холодильник;27-дробилка; 29,34-конвейер; 32,44-указатель уровня материала; 36-мельница трубная цементная; 38-аэрожелоб; 39-фильтр;41-насос пневмовинтовой;45,46-цементовоз

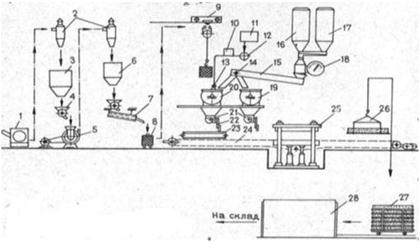

Рис. 12. Технологическая линия цементного завода мокрого способа производства: 1 – экскаватор;2 -ж.д. платформа, полувагон; 3-бункер; 4,19 конвейер;5- мельница «Гидрофол»; 6 –мельница; 7-насос; 8 – гидроциклон; 9 – мельница сырьевая; 10 – шлам-бассейн; 11 –глиноболтушка; 12 – вращающаяся печь; 13 – холодильник; 14-вентилятор общего дутья; 17-вентилятор; 18-элеватор; 20-склад клинкера; 21 – склад гипса; 22 – мельница цементная; 23 – насос пневмовинтовой

Рис.13. Технологическая схема производства обжигового кирпича: 1,2,3 – бункера для хранения соответственно отходов углеобогощения, опилок и глины; 4 – ящечные питатели; 5 – сито; 6,11,15,19 – конвейеры; 7 – сушильный барабан; 8 – ратационная мельница; 9 – элеватор; 10 – бункер с ленточным питателем; 12 – вальцы грубого помола; 13 – двухвальный глиносмеситель; 14 – дырчатые вальцы; 16 – вальцы тонкого помола; 17 – ленточный пресс; 18 – резательный автомат; 20 – сушильная вагонетка; 21 – туннельная сушилка; 22 – туннельная печь.

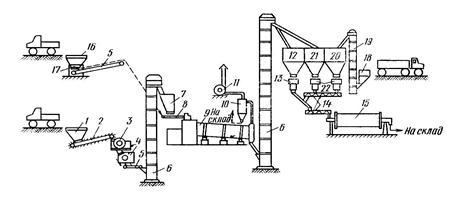

Рис.14. Технологическая схема производства силикатного кирпича:

1 – печь обжига извести; 2 – скребковый конвейер; 3 – дробилка; 4 – вертикальный ковшовый конвейер; 5,15 – бункера; 6,13,20,22 – ленточные конвееры; 7,19 – тарельчатые питатели; 8- мельница для помола извести с песком; 9 – винтовой питатель; 10 – двухкамерный пневмонасос; 11 – бункер известково-песчанной смеси; 12 – грохот; 14- питатель; 16 – смеситель; 17 – ленточный реверсивный конвейер; 18 – силосы; 21 - стержневой смеситель; 23 – пресс; 24 – автомат укладчика; 25 – вагонетка; 26 – электро передаточная тележка; 27 – автоклав; 28 – кран; 29 – электро передаточный мост; 30 – установка по очистке платформ автоклавных вагонеток.

Рис.15. Технологическая схема производства шлакоблоков:

1 – установка формования; 2 – течка двухрукавная; 3 – конвейер ленточный; 4 – бетоносмеситель; 5 – дозатор помола; 6 – конвейер винтовой; 7 – склад цемента; 8 – питатель дозатор; 9 – бункер для заполнителя (расходный); 10 – конвейер ленточный; 11 – кранбалка; 12 – бункер для заполнителя (приемный)

Рис.16. Технологическая схема производства изделий из газобетона: 1- Бункер с песком; 2-бункер с известью; 3- дозатор воды; 4- дозатор ПАВ; 5- мельница; 6- насосы, 7-шламбассейн; 8- силоса цемента; 9- дозатор алюминиевая пудра; 10- бункера с дозаторами извести: 11- дозатор шлама; 12- газобетонный смеситель;

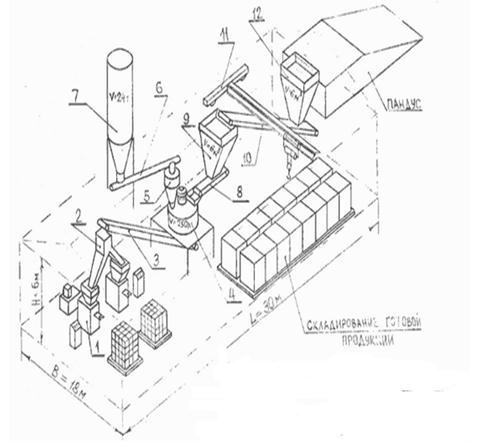

Рис.17. Технологическая схема производства пенобетона с сухим помолом песка:

1 - бункер сырого песка; 2 - конвейер; 3 - элеватор; 4 - бункер немолотого песка; 5 - сушильный барабан; 6 - бункер сухого песка; 7 - шаровая мельница; 8 -бункер извести; 9 - бункер молотого песка; 10 - бункер цемента; 11 - дозатор воды; 12 - весовые дозаторы; 13 - дозатор пенообразователя; 14 -пенобетоносмеситель; 15 - сборный бункер; 16 - разливочный бункер ячеистой смеси; 17,18,19,20 - расходные бункера (немолотый песок, молотая известь, молотый песок, цемент); 21 - растворосмеситель; 22 - сборный бункер песчанного бетона; 23 • склад цемента; 24 - бункер песчанного бетона; 25 - печь обжига извести; 26 - дробилка; 27 - шнек; 28 - виброплощадка; 29 - заготовка армокаркасов; 30 - автоклав; 31 - готовая продукция

Рис.18.Технологическая схема производства изделий из арболита:

1 - рубительная машина; 2 - циклон; 3 - бункер щепы; 4 - барабанный дозатор; 5 - молотковая дробилка; 6 - бункер дробленки; 7 - виброгрохот; 8 - сетчатый контейнер; 9 - кран-балка; 10 - дозатор химических растворов; 11 - емкость для химических растворов; 12 - центробежный насос; 13 - перфорированная труба; 14 - шиберный затвор; 15 - шнековый конвейер; 16 - бункер для песка или минеральных добавок; 17 - бункер для цемента; 18 - автовесы; 19 - смеситель для приготовления раствора для фактурного слоя; 20 - смеситель для приготовления арболитовой смеси; 21 - раздатчик; 22 - ровнитель; 23 - металлическая форма; 24 - цепной конвейер; 25 - формовочный пост; 26 - захват; 27 - накопитель; 28 - камера термообработки.

Рис. 19. Технологическая схема производства пеностекла:

1 - склад стеклобоя, 2 - пластинчатый питатель, 3 - щековая дробилка, 4 - боемойка,5 - сушильный барабан, 6 -роторная дробилка, 7 - барабанная мельница, 8 - бункер хранения стеклобоя, 9 - бункер хранения породы, 10 -бункер хранения добавок,11 - дозатор, 12 - питатель, 13 – склад породы, 14 - элеватор, 15 –вибрационная мельница,16 –смеситель, 17 –расходный бункер пенообразующей смеси, 18 - прессующий агрегат для штучных материалов, 19- прессующий агрегат для плит, 20 - печь вспенивания, 21 - распиловочный агрегат, 22 - печь отжига, 23 -круглопильный станок, 24 – склад готовой продукции

Рис. 19. Технологическая схема производства пеностекла:

1 - склад стеклобоя, 2 - пластинчатый питатель, 3 - щековая дробилка, 4 - боемойка,5 - сушильный барабан, 6 -роторная дробилка, 7 - барабанная мельница, 8 - бункер хранения стеклобоя, 9 - бункер хранения породы, 10 -бункер хранения добавок,11 - дозатор, 12 - питатель, 13 – склад породы, 14 - элеватор, 15 –вибрационная мельница,16 –смеситель, 17 –расходный бункер пенообразующей смеси, 18 - прессующий агрегат для штучных материалов, 19- прессующий агрегат для плит, 20 - печь вспенивания, 21 - распиловочный агрегат, 22 - печь отжига, 23 -круглопильный станок, 24 – склад готовой продукции

|

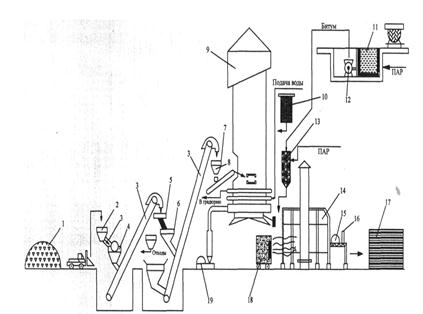

Рис. 20. Технологическая схема производства минеральной ваты:1 - склад сырья; 2 - приемный бункер для сырья; 3 - ленточный конвейер; 4 - дробилка; 5 - грохот; 6,7 - бункера для сырья и шихты; 8 - конвейер для загрузки вагранки; 9 - вагранка; 10 - аварийный бак для воды; 11 - битумохранилище; 12 - битумный насос; 13 - расходный бак для битума; 14 - камера для волокноосаждения; 15,16 - ножи продольной и поперечной резки; 17 - склад готовой продукции; 18 - центрифуга; 19 - дутьевой вентилятор.

Рис. 20. Технологическая схема производства минеральной ваты:1 - склад сырья; 2 - приемный бункер для сырья; 3 - ленточный конвейер; 4 - дробилка; 5 - грохот; 6,7 - бункера для сырья и шихты; 8 - конвейер для загрузки вагранки; 9 - вагранка; 10 - аварийный бак для воды; 11 - битумохранилище; 12 - битумный насос; 13 - расходный бак для битума; 14 - камера для волокноосаждения; 15,16 - ножи продольной и поперечной резки; 17 - склад готовой продукции; 18 - центрифуга; 19 - дутьевой вентилятор.

|

Рис. 21. Технологическая схема производства совелитовых изделий

Рис. 21. Технологическая схема производства совелитовых изделий

|

Рис. 22. Технологическая схема изготовления фибролитовых плит:

1 - станок для получения древесной шерсти; 2 - пневмопривод; 3 - вибросито; 4 - бункер с цементом; 5 - смеситель; 6 - ленточный конвейер; 7 -сбрасывающий барабан; 8 - форма; 9 - конвейер; 10 - подпрессовывающий барабан; 11 - круглопильный станок; 12 - пресс-пакетонаборщик; 13 -нршрузочная плита; 14 - электропогрузчик; 15 - камера твердения; 16 - конвейер; 17 - разделитель форм и крышек; 18 - распалубочное устройство; 19 -обрезной станок; 20 - штабелеукладчик; 21 - навес для сушки плит. Рис. 22. Технологическая схема изготовления фибролитовых плит:

1 - станок для получения древесной шерсти; 2 - пневмопривод; 3 - вибросито; 4 - бункер с цементом; 5 - смеситель; 6 - ленточный конвейер; 7 -сбрасывающий барабан; 8 - форма; 9 - конвейер; 10 - подпрессовывающий барабан; 11 - круглопильный станок; 12 - пресс-пакетонаборщик; 13 -нршрузочная плита; 14 - электропогрузчик; 15 - камера твердения; 16 - конвейер; 17 - разделитель форм и крышек; 18 - распалубочное устройство; 19 -обрезной станок; 20 - штабелеукладчик; 21 - навес для сушки плит.

|

ПРИЛОЖЕНИЕ 4

Таблица 1

Техническая характеристика щековых дробилок

| Марка | Размеры загрузочного отверстия, мм | Ширина выходной щели, мм | Частота вращения вала, мин-1 | Производительность, м3/ч | Мощность электро-двигателя основного привода, кВт | Масса дро-билки, т |

| Дробилки с простым качанием щеки | ||||||

| ЩКДН | 900´1200 | 150-200 | 90-125 | |||

| № 20 | 1200´1500 | 190-250 | 170-260 | |||

| СМД-59А (887) | 1200´1500 | 135-170 | До 220 | |||

| ЩКД8 | 1200´1500 | 200-250 | 160-250 | |||

| ЩКД9 | 1500´2100 | 250-300 | 250-400 | |||

| № 21 | 1400´1800 | 250-350 | ||||

| СМД-60а (888) | 1500´2100 | 180-280 | 100-125 | 310-450 | ||

| Дробилки со сложным качанием щеки | ||||||

| СМ-166 | 600´900 | 75-200 | 35-120 | |||

| Д400 | 1200´1500 | 110-190 | 220-280 | |||

| (ЩДС-12-15) |

Таблица 2

Техническая характеристика молотковых дробилок

| Показатели | Ед. | СМ-19А | Типы дробилок | |

| изм. | СМ-170Б | ДМРЭ-17*145 | ||

| Размер загрузочных кусков | мм | 80-300 | до 400 | |

| Размер кусков после дробления | мм | 0-25 | до 10 | 20-180 |

| Производительность | т/час | 35-150 | до 200 | 150-500 |

| Мощность электродвигателя | кВт | до 260 |

Таблица 3

Техническая характеристика конусных дробилок

| Показатель | ККД-1200 | ККД-1500Б | ККД-1500А |

| Диаметр основания дробящего конуса, мм | |||

| Ширина загрузочного отверстия, мм | |||

| Ширина разгрузочного отверстия, мм | 140-180 | 160-220 | |

| Наибольший размер кусков исходного материала, мм | |||

| Число качаний конуса в 1 мин | |||

| Производительность (по известняку), м3/ч | |||

| Мощность приводного электродвигателя, кВт | 2´200 | 2´320 | 2´400 |

| Масса, т |

Таблица 4

Техническая характеристика молотковых дробилок

| Показатель | СМ-19А | СМ-170Б | СМД-97 | СМД-98 | СМД-86 | СМД-95 | СМД-87 | С-691 двухроторная |

| Диаметр ротора, мм | ||||||||

| Длина ротора, мм | ||||||||

| Частота вращения ротора, мин-1 | 1200/ | 1200/ | 1200/ | 600 и 1000 | ||||

| Максимальный размер загружаемых кусков, мм | ||||||||

| Производительность (по известняку), т/ч | 35-55 | 1100-1500 | ||||||

| Мощность электродвигателя, кВт | ||||||||

| Масса дробилки (без электрооборудования), т | 5,5 | 59,6 | 24,5 |

Таблица 5

Комплекс основного обоудования цементного завода сухого способа производства

| Наименование оборудования | Марка, индекс | Кол-во | Масса, т | Мощность, кВт | ||

| ед. | общ. | ед. | общ. | |||

| Питатель | СМЦ-80 | |||||

| Мельница «Аэрофол» | 5×1,8 | |||||

| Сепаратор циклонный | СМЦ-419 | 32,54 | ||||

| Мельница трубная | МС 4×13,5 | |||||

| Электрофильтр | УГР-1 | 5,54 | ||||

| Агрегат печной | СМЦ-26 | |||||

| Элеватор ковшовый | СМЦ-130А | 24,5 | 49,0 | |||

| Агрегат для помола клинкера с добавками | СММ-48 | |||||

| Автоматизированный склад сырьевой муки | 1 компл | |||||

| Установка для загрузки выгонов | ТА-11 | 5,7 | 11,4 | |||

| Установка для загрузки цементовозов | ТА-10 | |||||

| Грузоподъемное устройство | 2,1 | 4,2 |

Таблица 6

Комплекс основного обоудования цементного завода мокрого способа производства

| Наименование оборудования | Марка, индекс | Кол-во | Масса, т | Мощность, кВт | ||

| ед. | общ. | ед. | общ. | |||

| Мельница «Гидрофол» | ММС-50-23 | |||||

| Мельница трубная сырьевая | МС 4×13,5 | |||||

| Глиноболтушка | СМЦ-427,1 | 58,2 | 174,6 | |||

| Смесмитель шламовый | СМЦ-445,1 | 7,5 | ||||

| Питатель шлама | СМЦ-76 | |||||

| Насос шламовый | ШН-150 | 0,225 | 2,25 | |||

| Печь вращающаяся | СМЦ-452 (ПВМ 4×150) | |||||

| Дымосос запечный | ДН-21×2А | 0,4 | 0,8 | |||

| Охладитель клинкера | СМЦ-33 | |||||

| Электрофильтр | УГТ1-3-60 | |||||

| Мельница цементная | МЦ-4×13,5 | |||||

| Элеватор ковшовый | СМЦ-130А | 24,5 | ||||

| Конвейер скребковый | СМЦ-127 |

Продолжение таблицы 6

| Подъемник цемента пневматический винтовой | ТА-15 | 0,99 | 3,96 | |||

| Насос пневматический винтовой | НПВ-63-4 | 2,593 | 5,186 | |||

| Вентилятор | ВОН-18-1 | 0,4 | 1,6 | |||

| Фильтр рукавный | СМЦ-166Б | 0,16 | 0,32 | |||

| Установка для загрузки вагонов | ТА-11 | 5,7 | 11,4 | |||

| Установка для загрузки цементовозов | ТА-10 | |||||

| Насос однокамерный пневматический | ТА-28 | - | - |

Таблица 7

Характеристика двухкамерных мельниц

| № п/п | Показатели | Ед. изм. | Типоразмеры мельниц | ||||

| 2*10,5 | 2,6*13 | 3,2*8,5 | 3,2*15 | 4*13,5 | |||

| Длина 1и 2 камер | м | 5,6/4,5 | 7,4/5,1 | 2,9/5,1 | 7,5/6,9 | 6,7/6,4 | |

| Производительность а) при мокром помоле сырья средней твердости б) при помоле меловатого и глиняного шламов в) при помоле клинкера г) при помоле известняка | т/час - - - | 16-21 70-100 10-13 - | 32-42 - 25-26 - | 150-230 - 45-50 | 70-80 - 50-55 50-55 | 140-160 - 100-110 - | |

| Мощность электродвигателя | кВт | ||||||

| Скорость вращения мельницы | об/мин | 17,5 | 18,7 | 16,9 | 16,2 |

Таблица 8

Характеристика шаровых мельниц дляпомола гипса и извести.

| Показатели | Ед. изм. | СМ-15А | СМ-436, 1456 |

| Диаметр и длина барабана | м | 0,9*1,8 | 1,5*5,7 |

| Количество камер | шт | ||

| Скорость вращения | об/мин | 27-29 | |

| Производительность | т/час | 0,5-1,3 | 4-7 |

| Мощность электродвигателя | кВт |

Таблица 9

Характеристика мельниц самоизмельчения для сухого и мокрого помола сырья

| Показатели | Ед. изм. | Мельница ММС-70-23 типа «Гидрофол» | Мельница ММС-70-23 типа «Аэрофол» |

| Диаметр и длина барабана | м | 7*2,3 | 1,5*5,7 |

| Скорость вращения | об/мин | 27-29 | |

| Производительность | т/час | 4-7 | |

| Мощность электродвигателя | кВт | ||

| Объем рабочей камеры | м3 |

Таблица 10

Основные характеристики вращающихся печей

при мокром способе производства

| Показатель | Типоразмер, м | ||

| 4×150 | 4,5×170 | 5×185 | |

| Проектная производительность (при Wшл=36%, Тог=2500С), т/ч | |||

| Скорость газов на выходе из печи, отнесенная к полному сечению, м/(с×м2) | 5,53 | 6,3 | 7,4 |

| Внутренняя поверхность печи по футеровке, м2 | |||

| Частота вращения: от главного привода, мин-1 от вспомогательного привода, ч-1 | 0,55-1,1 3,88 | 0,7-1,4 4,18 | 0,6-1,24 4,14 |

| Уклон печи, % | |||

| Число опор, шт. | |||

| Потребляемая мощность, кВт/ч | 9,1 | 10,56 | 7,05 |

| Съем клинкера с 1 м2 футеровки, кг/(м2×ч) | 20,7 | 22,7 | |

| Расход условного топлива на обжиг клинкера, кг/т | |||

Расход теплоты на обжиг клинкера,

|

|

|

|

| Общая масса печи без электрооборудования и футеровки, т | |||

| Мощность электродвигателя главного привода, кВт | 302×2 | 250×2 |

Таблица 11

Основные характеристики вращающихся печей

при сухом способе производства

| Показатель | Типоразмер, м | |||

| 5×75 | 7/6,4×95 | 4,5×80 Криворожского завода | 5×100 Резинского завода | |

| Производительность (проектная), т/сут | 1600-1800 | 3000-3500 | ||

| Число ступеней теплообменника, шт. | 4×2 | 4×2 | 4×2 | 4×2 |

| Температура, 0С: - сырьевой муки после циклонных теплообменников - газов, выходящих из печи - на входе в декарбонизатор - на выходе из него - газов за циклонными теплообменниками | - - - 300-350 | - - - 300-350 | 1000-1050 950-1000 |

Таблица 12

Характеристика электрофильтров типа УТГ, применяемых для обеспыливания газов с температурой свыше 250 до 425˚ С

| Типоразмер | Количество | Активное сечение, м2 | Площадь поверхности осаждения, м2 | Активная длина электродов (по ходу газов), м | Габариты, м (без диффузора и конфузора) | ||

| полей | Газовых проводов. | длина | ширина | ||||

| УГТ 1-30-3 | 7,5 | 4,5 | |||||

| УГТ 1-40-3 | 7,5 | ||||||

| УГТ 1-60-3 | 7,5 | ||||||

| УГТ 1-80-3 | 7,5 |

Таблица 13

Экспериментальные характеристики циклонов ЦН диаметром 800 мм.

| Показатели | ЦН-11 | ЦН-15 | ЦН-15У | ЦН-24 | СДК, ЦН-33 | СК, ЦН-34 |

| Степень обеспылевания, %: при сопротивлении 150 мм вод. ст. (1500 Па) то же, при 80 мм вод. ст. (800 Па) | 87,5 84,5 | 86,5 | 84,5 | 90,8 | ||

| Скорость газа, м/с: во входном патрубке в циклоне (условная) | 26,4 | 22,6 3,8 | 21,1 3,65 | 19,5 5,5 | 1,6 | |

| Пропускная способность (по отношению к ЦН-11) | 1,27-1,28 | 1,19- 1,16 | 1,84-1,82 | 0,66 | 0,53 | |

| Абразивный износ (по отношению к ЦН-11) | 0,64 | 0,51 | 0,41 | 0,1 | 0,1 |

Таблица 14

Явочное число производственных рабочих завода по производству цемента

| № п/п | Наименование производственных отделений (цехов) и основных профессий | Количество рабочих (чел.) | |

| явочное в сутки | в том числе в наиболее многочисленную смену | ||

| Отделение дробления глины | |||

| Машинист дробилки глины | |||

| ---------------------------------- | |||

| Отделение сырьевых мельниц | |||

| Машинист сырьевых мельниц | |||

| Помощник машиниста | |||

| Аспираторщик |

|

|

Дата добавления: 2014-12-16; Просмотров: 4338; Нарушение авторских прав?; Мы поможем в написании вашей работы!