КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сплавы алюминия

|

|

|

|

А1 – Сu

Для алюминиевых сплавов медь – основной легирующий элемент, введение других легирующих элементов, кроме или вместо меди, не вносит принципиальных изменений.

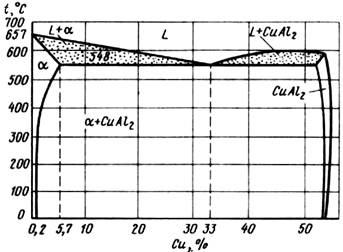

Диаграмма состояния Al – Сu приведена на рис. 1.1.

Диаграмма состояния двойного сплава, компоненты которого образуют между собой твердые растворы с ограниченной растворимостью эвтектического типа, эвтектика содержит 33% Сu и состоит из

a-твердого раствора Cu в Al и упрочняющей фазы CuAl2.

Как видно из рис. 1.1, при комнатной температуре медь растворяется в алюминии в количестве около 0,2%, а максимальная растворимость при эвтектической температуре 548°С равна 5,7%. Любой сплав, содержащий до 5,7% Сu, можно перевести в однофазное

a-состояние соответствующим нагревом. Это состояние фиксируется быстрым охлаждением – закалкой.

На изменении растворимости соединения CuAl2 в a-твердомалюминиевом растворе основана упрочняющая термическая обработка в А1 – Сu сплавах.

Рис. 1.1. Диаграмма состояния Al – Cu

Термическая обработка алюминиевых сплавов состоит из двух циклов – закалки и старения.

Теоретические вопросы, связанные с закалкой алюминиевых сплавов, относительно просты: в процессе закалки фиксируется пересыщенный твердый раствор. Важно, чтобы охлаждение было достаточно быстрым.

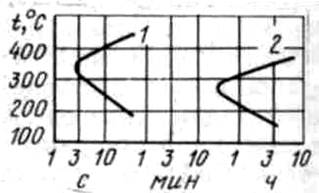

Необходимая скорость охлаждения при закалке определяется скоростью выпадения избыточных фаз из переохлажденного и пересыщенного твердого раствора. Для этой цели строят диаграммы изотермического превращения переохлажденного твердого раствора

(С-образные диаграммы для сплавов Al + 4% Сu; и Al + 4% Zn – рис. 1.2). Согласно диаграмме максимальная скорость превращения наблюдается вблизи температуры 300°С.

Рис. 1.2. Диаграмма изотермического распада переохлажденного твердого раствора в алюминиевых сплавах (указано начало распада):

1 – А1 + 4% Сu + 1,5% Mg; 2 – Al + 4% Zn + % Mg

Полученный после закалки твердый раствор является пересыщенным при содержании в нем меди более 0,2%. В таком пересыщенном и неустойчивом твердом растворе происходят изменения, в конечном итоге приводящие к выделению фазы CuAl2 и сохранению в растворе лишь соответствующего равновесной системе количества меди (0,2%). Этот процесс называется старением.

Названный процесс может происходить при комнатной температуре – естественное старение, если при повышении температуры – искусственное старение.

Микроструктура иллюстрирует и объясняет фазовые изменения, вызванные закалкой (рис. 1.3).

Рис. 1.3. Структура сплава А1 + 4% Сu:

а, б – структура отожженного сплава Al + 4% Сu – на фоне алюминиевого

твердого раствора (почти чистого алюминия) видны включения CuAl2 (а – × 900;

б – × 120); в – микроструктура того же сплава после закалки – гомогенный

твердый раствор, нагрев до температуры закалки привел к полному растворению включений CuAl2, а быстрое охлаждение при закалке зафиксировало

пересыщенный твердый раствор (× 100)

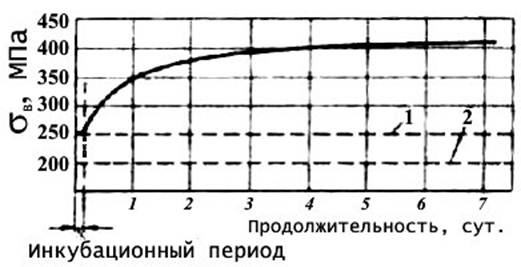

Старение существенно изменяет свойства сплава Al – Сu:

- в отожженном состоянии сплав Al + 4% Сu имеет предел прочности sв = 200 МПа;

- в свежезакаленном состоянии (т. е. при испытании сразу после закалки) предел прочности несколько повышается sв» 250 МПа;

- после старения предел прочности возрастает значительно и достигает 400 МПа.

При естественном старении (20°С) прочность становится максимальной через 4–5 сут после закалки, причем скорость упрочнения в первые часы значительно меньше, чем в последующие, но затем интенсивность упрочнения убывает. Типичный ход кривой упрочнения при естественном старении показан на рис. 1.4.

Рис. 1.4. Изменение прочности при естественном старении алюминиевого сплава:

1 – закаленное состояние; 2 – отожженное

Начальный период, характеризующийся отсутствием или весьма слабым повышением прочности, называется инкубационным.

Инкубационный период имеет важное технологическое значение, так как в этот момент сплав обладает большой способностью к пластической деформации и закаленные детали можно подвергать разнообразным технологическим операциям, связанным с деформацией (расклепке заклепок, гибке, отбортовке и т. д.). Через 2–3 ч способность пластически деформироваться начинает резко уменьшаться и эти операции становятся неосуществимыми.

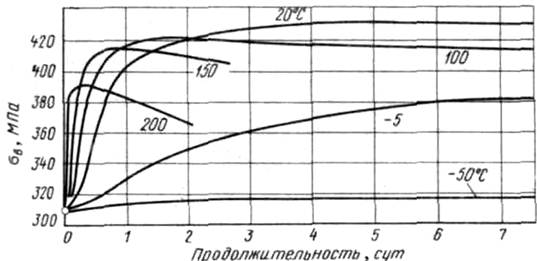

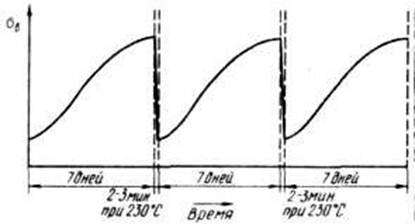

При искусственном старении его скорость сильно зависит от температуры (рис. 1.5):

– повышение температуры ускоряет процесс,

– получаемая максимальная прочность тем ниже, чем выше температура старения,

– в результате старения при температуре выше 150°С явно отмечается разупрочнение сплава при выдержке более той, которая вызывает максимальное упрочнение, и тем скорее, чем выше температура.

– при температурах, ниже комнатной, старение замедляется и при -50°С можно считать, что закаленное состояние практически устойчиво и старение не происходит.

Рис. 1.5. Кривые старения дюралюминия при различных температурах

Естественно состаренное состояние сплава является неустойчивым. Если недолго выдержать подвергнутый естественному старению алюминиевый сплав при 200–250°С, то он разупрочняется. Выделившиеся дисперсные частицы избыточной фазы растворятся и сплав получит свойства, характерные для свежезакаленного состояния, так как он вновь приобретет способность к естественному старению (рис. 1.6). Это явление (т. е. возвращение к свежезакаленному состоянию после кратковременного нагрева) называется возвратом.

При старении сплава А1 – Сu протекают следующие процессы.

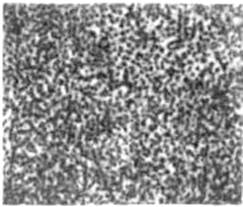

Вторая фаза (т. е. выделения из твердого раствора) отчетливо обнаруживается после искусственного старения при температуре выше 200°С (рис. 1.7), когда сплав не имеет максимальной прочности.

Рис. 1.6. Кривые старения после возврата к свежезакаленному

состоянию (кратковременный нагрев при 230°С)

Рис. 1.7. Структура сплава А1 + 4% Сu, закаленного и искусственно

состаренного при 250ºС, × 900

Рентгеноструктурный анализ показывает, что, когда сплав при естественном старении достигает максимальной прочности, избыточная фаза в обычном смысле отсутствует и упрочнение не связано с распадом твердого раствора.

Современные представления о механизме старения, подтверждаемые особым методом рентгеноструктурного анализа и просвечивающей электронной микроскопией, таковы:

– в процессе естественного старения происходят подготовительные к выделению процессы, само же выделение может совершиться лишь при более высоких температурах, обеспечивающих достаточную скорость атомных перемещений (диффузии).

– в начальный период старения (первая стадия старения) в пересыщенном твердом растворе атомы меди, расположенные в свежезакаленном сплаве в случайных местах, собираются в определенных местах кристаллической решетки, в результате внутри кристалла образуются зоны повышенной концентрации растворенного компонента – Cu, их называют зоны Гинье – Престона (зоны Г. – П.);

– атомы меди на этой стадии старения из раствора не выделяются, поэтому среднее значение параметра решетки не изменяется;

– однако в местах повышенной концентрации второго компонента – Cu параметр иной, чем в обедненны, это создает большие напряжения в кристалле и дробит блоки мозаики, что и приводит к повышению твердости;

– содержание меди в зонах Г. – П. повышенное, но еще не отвечает формуле CuAl2;

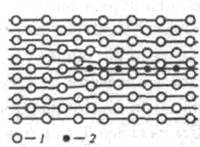

– зоны Г. – П. представляют собой тонкие пластинчатые, дискообразные образования толщиной в несколько атомных слоев и протяженностью в несколько десятков атомных слоев (рис. 1.8, а). Указываются такие размеры: толщина – 0,5–1 нм, диаметр 4–10 нм;

– дальнейшее развитие процесса старения заключается в увеличении зон (толщина их достигает 1–4 нм, диаметр 20–30 нм) и повышении содержания в них меди до стехиометрического соотношения фазы CuAl2; принято первые маленькие зоны называть зонами Г. – П.-1, а вторые большие – зонами Г. – П.-2; процесс старения, связанный с образованием зон Г. – П., называют также зонным старением, отмечая тем самым отличие от следующей стадии старения – фазовое старение;

– после образования зон Г. – П.-2 повышение температурыили увеличение выдержки при повышенных температурах, например 100°С, приводит к преобразованию зон Г. – П.-2 в фазу, обозначаемую через q '. Это уже выделения, т. е. новая фаза, которая имеет отличную от твердого раствора и от стабильной q-фазы (CuAl2) решетку, когерентно связанную с матричным твердым раствором (рис. 1.8, б);

– при дальнейшем повышении температуры q'-фаза превращается в стабильную q-фазу (СuАl2) и происходит ее коагуляция (рис. 1.8, в).

а б в

Рис. 1.8. Типы выделений из пересыщенного твердого раствора:

а – зона Г. – П.; 1 – атомы растворителя Al; 2 – растворенные атомы Cu;

б – кристаллы метастабильной фазы q'(когерентное выделение);

в – кристаллы стабильной фазы q (некогерентное выделение)

Таким образом, процесс старения включает три стадии:

свежезакаленный сплав ® зоны Г. – П. (Г. – П.-1 – Г. – П.-2) ® q' ® q.

3. Влияние состава алюминиевых сплавов на процессы,

происходящие при термической обработке

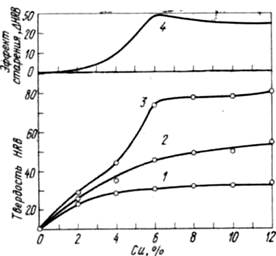

На рис. 1.9 приведены кривые, которые показывают, как изменяется твердость сплавов А1 – Сu в зависимости от содержания меди. Эффект старения, т. е. разница в твердости между свежезакаленным и состаренным состояниями (кривая 4 на диаграмме), постепенно возрастает с увеличением содержания меди; сплав с 2% Сu и менее практически не стареет, так как пересыщение еще недостаточно, чтобы вызвать при старении существенное изменение свойств.

Максимальное упрочнение при старении отмечается при содержании 6% Сu, что соответствует (примерно) пределу растворимости меди в алюминии при высокой температуре (см. рис. 1.1).

Не только в системе А1 – Сu, но и при сплавлении с другими элементами (Mn, Li, Cu, Mg и др.) (рис. 1.10) алюминий образует раствор переменной растворимости, что делаети эти сплавы способными к упрочнению путем закалки и старения.

В двойных сплавах А1 – Сu, Al – Si, Al – Mg, А1 – Zn эффект от термической обработки менее значителен, чем в тройных и более сложных, поэтому преимущественное применение получили не двойные, а более сложнолегированные алюминиевые сплавы.

|

|

| Рис. 1.9. Влияние содержания меди на твердость алюминиевомедного сплава в трех состояниях: 1 – отожженное; 2 – сразу после закалки; 3 – после старения на максимальную прочность; 4 – разница в твердости между свежезакаленным и состаренным состояниями | Рис. 1.10. Кривые растворимости (в твердом состоянии) некоторых элементов (Mn, Li, Cu, Mg) в алюминии |

Среди подобных сплавов на основе тройных и четверных систем наибольшее применение получили сплавы следующих систем:

1. Сплавы системы А1 – Mg – Si, так называемые сплавы авиаль. В этих сплавах фазой, которая при нагреве под закалку растворяется, а при старении выделяется и вызывает упрочнение, является соединение Mg2Si.

2. Сплавы системы А1 – Сu – Mg, так называемые дюралюмины. В них в зависимости от содержания меди и соотношения концентраций меди и магния могут образовываться или двойные соединения CuAl2, или Al3Mg2 (при малом содержании одного из элементов – магния либо меди), или тройные соединения CuMgAI2 (так называемая фаза S) и CuMg5Al5 (фаза Т). Данные соединения имеют переменную растворимость в алюминии.

Сплавы системы А1 – Сu – Li и А1 – Mg – Li

Щелочноземельный легкий металл литий (Li) лишь недавно стали применять для легирования алюминиевых сплавов. При изучении системы А1 – Li была отмечена большая растворимость соединения LiAl в алюминии и сильная ее зависимость от температуры, что предопределяет возможность использования упрочняющей термической обработки. Двойные сплавы А1 – Li оказались неэффективными (сравнительно небольшой эффект упрочнения при термической обработке, большая склонность к окислению при нагреве), а тройные А1 – Сu – Li и А1 – Mg – Li – очень ценными для практики.

Система А1 – Сu – Li – упрочнение тройных сплавов – может достигаться за счет одной из следующих фаз: T в(Al15Cu8Li), T 1(Al2CuLi) и T 2 (AI6CuLi3).

Сплавы системы А1 – Mg – Li являются самыми легкими алюминиевыми сплавами, так как оба легирующих элемента (магний и литий) уменьшают плотность алюминиевого сплава и старение создается за счет выделения тройных фаз, содержащих литий.

Сплавы системы А1 – Zn – Mg

Как и магний, цинк обладает большой растворимостью при высокой температуре (400°С) и незначительной – при низкой (ниже 200°С). То же, но в еще более резкой форме характерно для соединения, именуемого фазой T (Al2Mg3Zn3), которая изоморфна фазе Т системы А1 – Сu – Mg.

Сплавы названной системы позволяют проводить глубокое легирование и получать большие пересыщения при закалке и наилучшие свойства после старения.

В табл. 1.1 указаны системы сплавов, фазы, растворимые при нагреве, т. е. вызывающие старение, и фазы (зоны), образование которых вызывает максимальный упрочняющий эффект старения.

Таблица 1.1

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1123; Нарушение авторских прав?; Мы поможем в написании вашей работы!