КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения о перегонке и ректификации

|

|

|

|

ПЕРЕГОННЫЕ И РЕКТИФИКАЦИОННЫЕ УСТАНОВКИ

Перегонка и ректификация широко распространены во многих отраслях промышленности и применяются для получения разнообразных продуктов в практически чистом виде путем разделения их жидких смесей (в производствах! органического синтеза изотопов, полимерных и. полупроводниковых материалов, пищевых продуктов и т. д.), а также для получения чистых газов из сжиженных газовых смесей (кислорода и азота, при разделении воздуха, углеводородных газов и т. д.).

Перегонкой называется процесс частичного испарения разделяемой исходной смеси жидкостей и последующей полной конденсации образующихся паров, осуществляемой однократно или многократно. Составы жидкой и паровой фаз, образующихся при этом, как правило, заметно различаются, но все компоненты исходной смеси оказываются представленными в обеих разделившихся фазах. Поэтому с помощью перегонки нельзя получить (выделить) требуемые компоненты исходного раствора в практически чистом виде.

Получение чистых компонентов может быть осуществлено с помощью ректификации – процесса разделения растворов жидкостей на практически чистые компоненты путем испарения за счет возвращения в аппарат части получаемого продукта для осуществления многократного тепломассообмена между парами, движущимися противотоком, и жидкостью.

Состав паров в процессах перегонки и ректификации определяется различной фугитивностью (летучестью) компонентов при одной и той же температуре. Исходя из этого различают низкокипящие (легколетучие) и высококипящие (труднолетучие) компоненты. Низкокипящий компонент имеет наибольшее давление паров при данной температуре по сравнению с давлением паров любого другого компонента смеси и соответственно наименьшую температуру кипения при одинаковом для всех компонентов давлении. Компонент, обладающий наименьшим давлением или наивысшей температурой кипения, называется высококипящим компонентом. Не испарившаяся в результате перегонки или ректификации высококипящая жидкость называется остатком, а низкокипящая жидкость, полученная в результате конденсации паров, – дистиллятом или ректификатом.

Перегонку можно вести одно- и многократным способами [4]. При однократной перегонке образовавшаяся паровая фаза остается в контакте с исходной жидкой фазой до наступления полного равновесия в системе. Многократная перегонка состоит в последовательном повторении конечное число раз однократной перегонки исходной фазы с одновременным, удалением из системы паровой фазы, образующейся в каждом однократном процессе.

Перегонка может осуществляться как непрерывно, так и периодически. Основными условиями непрерывного процесса являются, постоянство во времени составов исходной смеси, в подогревателе и образующихся из нее равновесных фаз и неизменность расходов сырой смеси и продуктов перегонки.

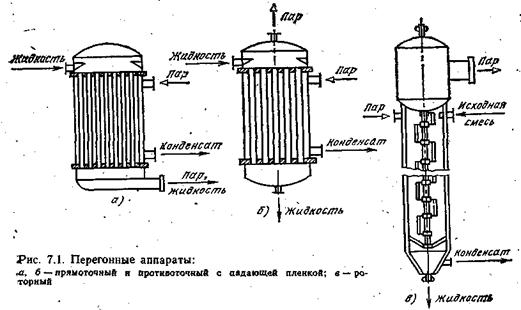

Основными элементами перегонных установок являются подогреватель (кипятильник) и сепарационное устройство. Разнообразие свойств перегоняемых жидкостей способствовало большому разнообразию аппаратов. По технологическим особенностям перегонные аппараты разделяют на емкостные и пленочные. По конструкции они аналогичны выпарным аппаратам с трубчатыми теплообменниками. Емкостные аппараты имеют значительные объемы для перегоняемой жидкости, обладают большой инерционностью и поэтому непригодны для переработки термически нестойких (термолабильных) веществ. Такие аппараты применяют в установках периодического и непрерывного действия. Пленочные перегонные аппараты, в которых жидкость находится небольшое время, бывают двух типов: с падающей пленкой и роторные (рис. 7.1). В первых жидкость распределяется в виде пленки по стенке внутренней поверхности труб специальными вставками. По направлению относительного движения фаз они делятся на прямоточные и противоточные.

В роторных аппаратах корпус обогревается снаружи рубашкой, а по внутренней его поверхности стекает жидкость, распределяемая по поверхности вращающимся ротором.

Ректификационные установки, как и перегонные, по принципу действия разделяются на периодические и непрерывные. В установках периодического действия разделяемую смесь загружают в куб одновременно и ректификацию проводят до получения продуктов заданного конечного состава. В установках непрерывного действия разделяемая сырая смесь поступает в колонну и продукты разделения выводятся из лее непрерывно.

Как перегонные, так и ректификационные установки могут применяться для разделения бинарных и многокомпонентных смесей.

Рассмотрим принцип работы ректификационной установки для разделения бинарной смеси и происходящие в ней процессы тепло- и массообмена (рис. 7.2).

В перегонном кубе 1 за счет подводимой теплоты кипит жидкость. Пары ее поднимаются по колонне // вверх навстречу жидкости, вводимой на одну из промежуточных тарелок, из исходного бака и на верхнюю тарелку из сепаратора IV. Из верхней части колонны богатые низкокипящим компонентом пары выходят в теплообменник-дефлегматор ///, конденсируются, отдавая теплоту охлаждающей воде, и в виде парожидкостной смеси поступают в сепаратор. Из сепаратора часть жидкости, которая называется флегмой, возвращается в колонну. Другая часть, называемая ректификатором, через холодильник V поступает на склад.

Процессы тепло- и массообмена в ректификационной колонне происходят на тарелках или насадке. Флегма из сепаратора IV в колонне вступает в контакт с парами, образующимися в кубе /. При этом происходит частичная конденсация поднимающихся вверх паров и частичное испарение опускающейся жидкости. Таким образом, в процессе ректификации флегма вступает в тепло- и массообмен с парами. За счет теплотыконденсации паров высококипящего компонента из флегмы испаряется низкокипящий компонент, а сама флегма обогащается высококипящим компонентом, пары же, наоборот, поднимаясь, обогащаются низкокипящим компонентом за счет испарений его из флегмы и обедняются высококипящим компонентом. В результате массообмена производится глубокое разделение бинарных и многокомпонентных смесей.

Количество флегмы, кг, приходящейся на 1 кг готового продукта, называется флегмовым числом. Оно может меняться в зависимости от способа ректификации и интенсивности тепло- и массообмена на отдельных тарелках.

Та часть колонны, где вводится сырая смесь, называется питательной секцией. Часть колонны, находящаяся выше места ввода сырой смеси, называется укрепляющей секцией (Па), а ниже – исчерпывающей секцией (IIб). В зависимости от назначения колонны могут быть полными, имеющими укрепляющую и исчерпывающую секции, или неполными, в которых имеется или только укрепляющая, или только исчерпывающая секция. В этом случае исходная смесь в укрепляющей секции вводится под нижнюю тарелку, а в исчерпывающей – на верхнюю.

Рис. 7.2. Принципиальная схема ректификационной колонны с материальными потоками для разделения» бинарной смеси

Работа перегонной установки отличается от работы ректификационной принципиально тем, что все образующиеся в верхней части колонны пары направляются в конденсатор V и возврат продукта (флегмы) в колонну отсутствует.

Расчет и конструкции перегонных и ректификационных установок приведены ниже.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 3136; Нарушение авторских прав?; Мы поможем в написании вашей работы!