КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цвет побежалости Толщина слоя окисла, мкм Температура нагрева, оС

|

|

|

|

Светло-желтый 0,04 220-230

Соломенно-желтый 0,045 230-240

Оранжевый 0,05 240-260

Красно-фиолетовый 0,065 260-280

Синий 0,07 280-300

Рис. 7

Чаще всего оценка степени нагрева стальных изделий по цветам побежалости используется при установлении причины пожара. В частности при отработке версий о возникновении пожара от трения, локального перегрева двигателей, электронагревательных приборов (например, утюгов). При поисках очага пожара эта информация используется редко.

Наиболее интенсивно окисление стальных изделий протекает при температуре, превышающей 600 оС. При этом поверхность железа и сталей покрывается продуктами газовой коррозии – окалиной. Формирование плотного слоя окалины в течение достаточно короткого периода времени начинается с температуры около 700 оС. Рост слоя окалины происходит по параболическому закону и резко интенсифицируется с повышением температуры.

Окалина состоит из трех последовательных слоев окислов железа - вустита (закись железа, FeO), магнетита (Fe3O4) и гематита (окись железа, Fe2O3). Толщина окалины и ее компонентный состав являются функциями температуры и длительности теплового воздействия.

Чередование окислов на поверхности металла связано с разным процентным содержанием кислорода в воздухе в процессе развития пожара. Вначале при относительно высоком содержании кислорода происходит образование гематита. Затем по мере возрастания температуры и снижении концентрации кислорода в воздухе под слоем гематита образуется слой магнетита и ниже слой вустита. Таким образом, чем выше температура, тем больше в окалине вустита и меньше гематита

Это обстоятельство позволяет по цвету окалины и ее толщине ориентировочно оценивать температуру нагрева металлоконструкций. Низкотемпературная окалина (700 – 750 оС), в которой мало вустита, обычно имеет рыжеватый оттенок и достаточно тонкая. Окалина, образовавшаяся при 900-1000 оС и более - толстая и черная.

Вустит до 570 оС термодинамически неустойчив и поэтому ржавчина на железе, образовавшаяся при температуре ниже 570 оС вообще не содержит вустита и соответственно двухвалентного железа и имеет бурый цвет (цвет гематита). Однако ржавчина по своей структуре рыхлая и непрочная. Окалина же, очень плотный материал, прочно связанный с самим металлом. По этому признаку легко отличить ржавчину от гематита.

Слои окалины имеют различные кристаллографические модификации. Вустит имеет кристаллическую структуру хлорида натрия. Гематит представляет собой устойчивую гексагональную модификацию типа корунда. Магнетит имеет кристаллическую решетку шпинелей. Эти различия используются при рентгеноструктурном исследовании стальной окалины.

Анализ окалины можно проводить и химическим методом, путем растворения в кислотах и комплексонометрического титрования с определением содержания в пробе двух- и трехвалентного железа.

Отбор проб окалины для лабораторных исследований проводят только в тех местах, где имеется плотный ее слой, без пузырей. Окалину отбивают с помощью молотка и зубила, либо, если конструкцию можно согнуть, деформацией ее под прессом – при этом окалина осыпается.

Толщину окалины измеряют микрометром, а затем проводят ее анализ. Исходя из полученных данных по толщине слоя окалины и ее состава, с помощью специальных номограмм определяют температуру и длительность высокотемпературного нагрева конструкций в зонах отбора проб окалины.

В распоряжении пожарно-технического эксперта имеется также методнеразрушающего контроля стальной окалины методом индукционной толщинометрии путем измерения вихревых токов. В его основе лежит зависимость интенсивности и распределения вихревых токов в объекте контроля от его геометрических, электромагнитных (и связанных с ними) параметров и от взаимного положения измерительного преобразователя и объекта контроля.

Электромагнитные свойства вустита, гематита и магнетита существенно отличаются от аналогичных свойств железа. Это обстоятельство позволяет определять толщину слоя окалины, и, соответственно, степень термического поражения изделий из углеродистых и низколегированных сталей. Вихретоковый метод позволяет определить степень термического поражения стальных конструкций непосредственно на месте пожара. Разумеется, метод работоспособен в зонах пожара, где температура нагрева конструкций превышала 600 – 700 оС.

Расплавления и проплавления металла.

Расплавления и проплавления (образование сквозных отверстий) металлов и сплавов на пожарах, особенно крупных, встречается не так уж редко. Проплавления в металле могут возникнуть и при температурах, ниже температуры плавления. Существует несколько механизмов такого явления.

Локальный нагрев тонкого стального изделия (листа, проволоки и т.п.) может привести к образованию слоя окалины, толщина которой окажется соизмеримой с толщиной самого изделия. Окалина может просто выкрошиться и на ее месте на изделии после пожара обнаружится отверстие.

Другой механизм проплавлений связан с образованием эвтектических сплавов. Например, эвтектические (совместно плавящиеся) сплавы «медь + расплавленный алюминий», «медь + расплавленная латунь» имеют температуры плавления 660 оС и 870-980 оС соответственно, что существенно ниже температуры плавления чистой меди. Расплавленный в ходе алюминий при попадании на медь приводит как бы к «растворению» меди в алюминии, в результате чего образуется выплавленное отверстие.

Растворение стали в алюминии связано с несколькими последовательно протекающими процессами.

На первом этапе под воздействием нагрева от попавшего на сталь расплавленного алюминия происходит окалинообразование на стали. Затем осуществляется химическое взаимодействие образовавшихся окислов железа с расплавленным алюминием (термитная реакция):

Fe2O3 + 2Al Al2O3 + 2Fe + 847,8 кДж

Fe2O3 + 2Al Al2O3 + 2Fe + 847,8 кДж

Эта реакция сопровождается огромным тепловыделением, что приводит к дополнительному разогреву в зоне реакции и растворению восстановленного железа в алюминии. Для этого даже не обязательно достижения температуры плавления стали. Например, при температуре 900 оС в алюминии может раствориться до 10 % железа.

Характерным признаком образовавшегося при этом отверстия является своеобразный контур проплавления в форме лужицы, потека и тоненькая каемка алюминия, обычно сохраняющаяся по периметру дырки.

Горение металлов и сплавов

Известна способность к горению щелочных металлов (K, Na). Встретить указанные металлы на пожаре, однако, достаточно экзотичное явление. Наиболее распространенными конструкционными металлами, обладающими способностью гореть на пожаре являются алюмомагниевые сплавы.

Алюминий, нагретый до 660 оС, несмотря на существование оксидной пленки, все же начинает окисляться тем быстрее, чем ближе его температура к точке плавления, а горение алюминия в кислороде сопровождается значительно большим тепловыделением, чем горение других металлов (1675 кДж/моль).

Температуры самовоспламенения алюмомагниевых сплавов, в зависимости от содержания магния в сплаве могут находиться в пределах 450-560 оС. Наименьшие температуры установлены для сплавов с содержанием магния 45-49%. Металлы лучше горят в мелкоизмельченном виде, тем не менее, на развившемся пожаре, при наличии большой пожарной нагрузки способны гореть и отдельные элементы металлоконструкций. Такое явление очень часто наблюдается при пожарах в ангарах из легких металлоконструкций, утепленных сгораемыми материалами.

Повышенное содержание кислорода резко увеличивает возможность загорания и интенсивность горения металлов. Такие ситуации могут сложиться на подводных лодках в медицинских барокамерах, на производствах, связанных с применением газообразного и жидкого кислорода. Наиболее распространенные марки сталей при толщине образца 3 мм и температуре 20 оС способны гореть в кислороде при его давлении 0,02 Мпа, а алюминиевые сплавы (при тех же параметрах) - при давлении 0,1 Мпа. Другие металлы менее склонны к горению в кислороде.

Визуальными признаками горения металлов является разрушение конструкций в зоне горения. От выгоревшей детали часто остается ажурный скелет. Горение часто сопровождается разбрызгиванием металла, в результате чего на месте пожара обнаруживаются множественные мелкие частички металла и его окислов, аналогичные тем, которые образуются при дуговых процессах.

Последствия всех рассмотренных изменений, происходящих с металлическими изделиями на пожаре, могут быть зафиксированы в ходе осмотра места пожара по визуальным признакам. Некоторые из них (образование стальной окалины) более объективно оцениваются с помощью инструментальных исследований.

Существуют, однако, такиеизменения в металлах при нагреве, которые затрагивают структуру металла и не могут быть обнаружены при внешнем осмотре. Они сопровождаются изменением ряда физических и химических свойств металла и выявляются лишь инструментальными методами исследования.

На пожаре при нагреве до 600-650 оС в горячекатанных сталях практически не происходит заметных структурных изменений, фиксация которых позволила бы после пожара определить, до какой температуры нагревалась конструкция. Особая ценность холоднодеформированных стальных изделий, как объектов экспертного исследования, состоит в том, что в них и при более низких температурах (200÷700 оС) происходят изменения структуры и свойств, которые могут быть зафиксированы после пожара и использованы для оценки степени термического поражения той или иной конструкции или изделия.

При температурах более 700 оС в холоднодеформированных и горячекатанных стальных изделиях происходят одинаковые структурные изменения поэтому для исследования в высокотемпературной области к ним могут быть применены одни и те же методы анализа.

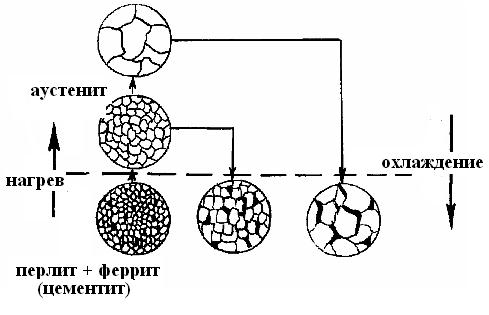

Степень термического поражения горячедеформированных стальных изделий определяют по толщине и структуре окалины и росту зерна аустенита. При температурах выше 700 оС в стали могут наблюдаться переходы перлита в аустенит, а интенсивный рост зерен аустенита начинается в низкоуглеродистых сталях начиная примерно с температур 850 – 900 оС (рис. 8). Зафиксировать последствия этого процесса, после пожара и оценить таким образом температуру нагрева можно методом металлографии.

Для определения размера зерна сравнивают наблюдаемую микроструктуру при увеличении в 100 раз со стандартными шкалами и по ним определяют балл по зерну или подсчитывают число зерен, приходящихся на единицу поверхности шлифа.

Рис. 8. Схема изменения размера зерна в зависимости от температуры нагрева аустенитного зерна.

Разные стали характеризуются различной склонностью к росту зерна. Интенсивность роста зерна зависит от режима раскисления, количества неметаллических включений и т. д. Поэтому степень термических поражений определяют в пределах однотипных стальных изделий. Зная марку стали и время термического воздействия можно попытаться путем сравнения структуры изделия со структурой, приводимой в ГОСТе определить примерную температуру теплового воздействия. При равном времени термического воздействия на стали одинаковой марки зерно будет крупнее в том образце, температура которого была выше.

Металлографический метод редко используется для решения задач определения температуры в различных зонах пожара и установления его очага из-за сложности и трудоемкости. Наиболее трудоемким является этап пробоподготовки, включающий выпиливание образца из металлоконструкции и изготовление шлифа. А для объективного выявления распределения зон термических поражений необходимо исследовать не менее 10-20, а иногда и сотни образцов.

При обработке холодной деформацией зерна металла меняют форму и ориентировку, образуя волокнистую структуру с преимущественной ориентировкой кристаллов. Происходит разворот беспорядочно ориентированных зерен осями наибольшей прочности вдоль направления деформации. Зерна деформируются и сплющиваются, вытягиваясь в направлении деформации.

В результате пластической деформации при изготовлении механические свойства (временное сопротивление, предел текучести, твердость), характеризующие сопротивление деформации повышаются, происходит деформационное упрочнение, а способность к пластической деформации падает.

Металл переходит в термодинамически неустойчивое неравновесное состояние с повышенной внутренней энергией. По сути, металл аккумулирует энергию, затраченную при его деформации. Эта скрытая энергия распределена в металле неравномерно, и, в основном, сконцентрирована в дефектах кристаллической решетки. Такое состояние характеризуют термином «наклеп», под которым, в широком смысле, понимают всю совокупность структурных изменений и свойств металла при пластической деформации.

При нагреве в ходе пожара происходит постепенное изменение микроструктуры наклепанного металла (рис.). С ростом температуры подвижность атомов растет, и вместо ориентированной волокнистой структуры образуются новые зерна. Образование новых равноосных зерен называется рекристаллизацией.

При этом последовательно меняется структура изделия и структурочувствительные физико-механические характеристики. Возникает равновесная структура и металл как бы возвращается в прежнее (присущее ему до обработки холодной деформацией) состояние. Металлическое изделие теряет присущие ему эксплуатационные качества, становится мягким.

Процесс рекристаллизации протекает в две стадии. Различают первичную и собирательную рекристаллизацию.

Первичной рекристаллизацией называют процесс образования новых равноосных зерен. Новые зерна возникают на границах старых зерен, т.е. там, где присутствуют наибольшие напряжения при наклепе. В результате первичной рекристаллизации наклеп металла снимается и свойства приближаются к исходным значениям.

Последующий рост температуры приводит ко второй стадии процесса - собирательной рекристаллизации, состоящей в росте вновь образовавшихся новых зерен.

Величина зерна при собирательной рекристаллизации зависит от температуры нагрева, степени предшествующей пластической деформации и, в меньшей степени, от длительности нагрева.

Очевидно, что, чем выше температура и длительность нагрева холоднодеформированного стального изделия на пожаре, чем в большей степени происходят в нем (вплоть до полного завершения) рекристализационные процессы. Это обстоятельство дает возможность по полноте протекания рекристализационных процессов судить о степени термического поражения изделия и конструкции в ходе пожара. Степень рекристаллизации изъятого с места пожара холоднодеформированного изделия, соответствующую степени термических поражений изделий можно оценить несколькими методами.

Количественный металлографический анализ позволяет определить долю объема металла подвергнутого рекристаллизации.

В процессе рекристаллизации меняется форма зерна металла; из вытянутой она становится равноосной (рис.9). Поэтому в качестве количественного критерия для оценки степени рекристаллизации можно использовать величину, называемую коэффициентом формы. Это соотношение размеров зерен металла по горизонтали и вертикали, определяемое на шлифе холоднодеформированного изделия под микроскопом.

Примерную оценку температур нагрева холоднодеформированного стального изделия можно поводить и без количественных измерений. Наличие вытянутых в одном направлении зерен свидетельствует о том, что металл нагревался ниже 500 оС, и рекристаллизационные процессы еще не начались. Появление мелких равноосных зерен свидетельствует о начале процесса рекристаллизации и температурах нагрева 550 – 650 оС. Структура, состоящая только из мелких равноосных зерен, свидетельствует о завершении процесса рекристаллизации, наступающем при температуре выше 700 оС. При более высоких температурах происходит собирательная рекристаллизация, характеризующаяся ростом зерна.

Рис. 9. Схема изменения структуры и свойств деформированного металла при нагреве:

а - исходная структура, возврат; б - первичная рекристаллизация(начало); в - первичная рекристализация (окончание); г - собирательная рекристаллизация.

Количественно фиксировать образование и рост зародышей разной ориентировки, т.е. изменения в микроструктуре металла можно также используя метод рентгено-структурного анализа. Уже упомянутыми недостатками указанных методов является их относительная сложность.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 5192; Нарушение авторских прав?; Мы поможем в написании вашей работы!