КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Зона I - зона сушки: температура порядка 100°С. Здесь испаряется свободная вода, масса высыхает, образуются гранулы

|

|

|

|

Процессы, происходящие при обжиге

Получение портландцементного клинкера – процесс достаточно длительный, многоступенчатый. Перемещаясь вдоль барабана, шлам встречается с горячими газами, нагревается, и в нём начинаются физико-химические процессы превращения сырьевой смеси в клинкер. Эти процессы протекают в разное время при различных температурах на определённых участках вращающейся печи.

В длинных вращающихся печах мокрого способа можно выделить 6 температурных зон в зависимости от характера протекающих процессов: сушки, подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения.

Зона I. В зоне сушки шлам долгое время сохраняет температуру около 100 ОС и лишь в конце её нагревается до 200 ОС. Здесь испаряется свободная вода, масса высыхает, образуются гранулы. Затраты теплоты на испарение влаги шлама составляют около 35 % общего её расхода.

Зона 2. В зоне подогрева при температуре от 200 до 700 ОС выгорают органические вещества, начинается дегидратация глинистых минералов - удаление химически связанной воды (температура порядка 500 ОС)

Аl2O3∙2SiO∙2Н2O → Аl2O3∙2SiO + 2Н2O

и распад на оксиды при температуре 500…1000 ОС.

Зона I - зона сушки: температура порядка 100°С. Здесь испаряется свободная вода, масса высыхает, образуются гранулы.

Зона 2 - зона подогрева: температура от 200 до 700°С. При такой температуре выгорают органические вещества, происходит дегидратация глинистых минералов - удаление химически связанной воды (температура порядка 500°С)

Аl2O3∙2SiO∙2Н2O → Аl2O3∙2SiO + 2Н2O.

Условно печь можно разделить на 6 температурных зон в зависимости от характера протекающих процессов.

Зона 2 - зона подогрева: температура от 200 до 700°С. При такой температуре выгорают органические вещества, происходит дегидратация глинистых минералов - удаление химически связанной воды (температура порядка 500°С):

Аl2O3∙2SiO∙2Н2O → Аl2O3∙2SiO + 2Н2O

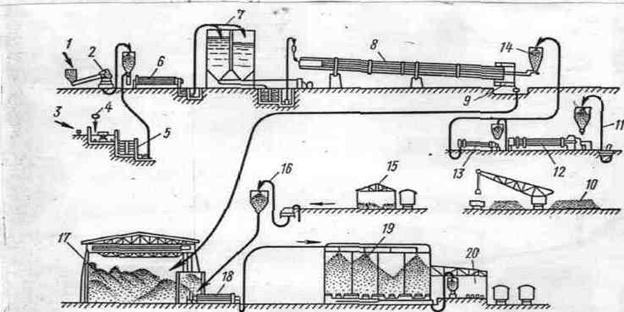

Рис.. Технологическая схема производства портландцемента по мокрому способу:

1 - подача известняка из карьера; 2 - дробилка для известняка; 3 - подача глины из карьера; 4 - подача воды; 5 - бассейн для размешивания глины; 6 - сырьевая мельница; 7 – шлам-бассейн; 8 – вращающаяся печь; 9 – холодильник; 10 – склад угля; 11 – элеватор для подачи угля из дробилки в бункер;. 12 – сушильный барабан для угля; 13 – мельница для угля; 14 – насос для подачи угольной пыли; 15 – склад гипса; 16 – элеватор для подачи гипса из дробилки в бункер; 17 – склад клинкера; 18 – шаровая мельница; 19 – силосы для цемента; 20 – упаковка цемента

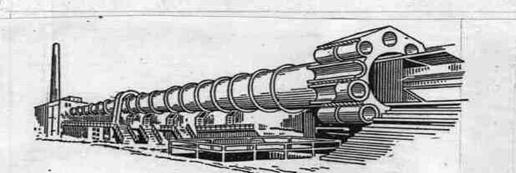

Рис. 5. Вращающаяся цементная печь

Зона 3. В зоне декарбонизации (кальцинирования) при температуре порядка 900…-1100 ОC происходит разложение Происходит карбонатных пород по реакции:

СаСО3 → СаО + СО2↑, MgСО3 → MgО + СО2↑.

Образовавшийся углекислый газ удаляется вместе с продуктами горения. Одновременно продолжается распад минералов на оксиды Al2O3, SiO2, Fе2О3. В результате взаимодействия основных и кислотных оксидов начинаются процессы образования новых соединений в твёрдой фазе: СаО∙Al2O3 →5СаО∙3Al2O3 → ЗСаО∙Al2O3;

СаО∙Fе2О3 → 2СаО∙Fе2О3. В этой зоне начинается образование двухкальциевого силиката

2СаО + SiO2 → 2СаО∙SiO2.

Однако главным в этой зоне остаётся процесс декарбонизации. Разложение СаСО3 идёт значительно быстрее, чем связывание СаО в минералы, поэтому в конце зоны кальцинирования содержание свободного оксида кальция в материале достигает максимума – 30…35 %.

Зона 4. В зоне экзотермических реакций при температуре порядка 1200 …1350 ОС полностью заканчивается образовании таких минералов как ЗСаО∙Al2O3, 4СаО∙Al2O3∙Fе2О3 и 2СаО∙SiO2,

Эти реакции сопровождаются выделением большого количества тепла, с чем связано название зоны. В этой зоне остается еще большое количество несвязанногой свободнойго оксидаиси кальция СаО.,

Зона 5. – В зоне спекания при температурах 1300→-1450→ 1300 ОС происходит частичное плавление материала. В расплав переходят относительно легкоплавкие трехкальциевый алюминат (ЗСаО∙Al2O3) и четырехкальциевый алюмоферрит (4СаО∙Al2O3∙Fе2О3). В твёрдом состоянии остаются лишь → 2СаО∙SiO2 и СаО

При повышении температуры до 1450°С в этом расплаве растворяются СаО и двухкальциевый силикат 2СаО∙SiO2 и взаимодействуют между собой, образуя трехкальциевый силикат - важнейший минерал портландцемента

:

2СаО∙SiO2 + СаО = 3СаО∙SiO2.

Процесс продолжается 20…30 мин до полного связывания свободного оксида кальция. В принципе в зоне спекания материал должен быть столько времени, чтобы не осталось свободногой оксидаиси кальция, поскольку, пройдя зону спекания, СаО превратится в пережог, что впоследствии может отрицательно отразиться на качестве цемента.

Зона 6. В зоне охлаждения температура клинкера сравнительно медленно понижается до 1000 ОС. В этой зоне полностью формируется структура образовавшихся минералов, составляющих клинкер. Часть жидкой фазы при этом кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Зоны сушки и подогрева в сумме занимают 50…60 % длины печи (это часть печи по существу выполняет функцию сушильного барабана), зона кальцинирования занимает 10…25 %, зона экзотермических реакций – 7…10 %, зона спекания - 10…15 %, зона охлаждения – 3…4 % от общей длины печи.

Печи сухого способа производст ва при равной или даже большей производительности примерно в два раза короче печей мокрого способа. Современные мощные печи сухого способа имеют размеры: 6,4/7х95, 5х75 м с производительностью 125 и 75 т/ч соответственно. Уменьшение длины печи связано с тем, что часть процессов выносится из печи в запечные теплообменники (циклонные теплообменники, реактор-декарбонизатор или конвейерный кальцинатор). Сырьевая мука вначале поступает не в печь, а в запечные теплообменники, куда подаются отходящие из печи дымовые газы. Частицы сырьевой смеси, находясь во взвешенном состоянии, а не в слое (как при обжиге шлама), быстрее нагреваются и декарбонизируются.

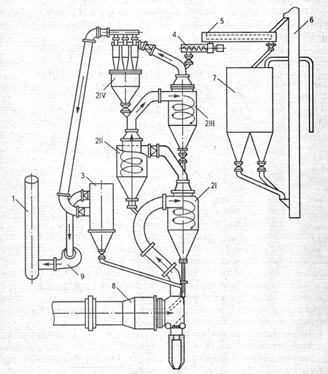

На рис. представлена схема запечного циклонного четырёхступенчатого теплообменника. Сырьевая мука поступает в газоход между I и II ступенями теплообменников, увлекается потоком газов и выносится в циклонный теплообменник I ступени, где подогревается, оседает, а затем поступает в газоход между II и III ступенью циклонов. Сырьевая мука опускается вниз, последовательно проходя циклоны и газоходы всех ступеней, а затем подаётся во вращающуюся печь для дальнейшего обжига.

Время пребывания частиц сырьевой муки в циклонном теплообменнике не превышает 25…30 секунд. За это короткое время материал успевает не только нагреться¸ но полностью дегидратируется глинистая составляющая сырьевой смеси, а также на 25…30 % успевает проходить декарбонизация карбонатов. Таким образом в циклонном теплообменнике осуществляются процессы, которые соответствуют зонам сушки, подогрева и частично зоне кальцинирования.

Рис.. Схема запечного циклонного теплообменника:

1 – дымовая труба; 2 – циклоны I, II, III и IV ступеней; 3 - бункер уловленной пыли; 4 – шнековый питатель; 5 – транспортёр; 6 - элеватор; 7 – бункер сырьевой муки; 8 – вращающаяся печь: 9 -дымосос

Вращающиеся печи с циклонными теплообменниками имеют высокие технико-экономические показатели, длительный срок службы, просты по конструкции и надёжны в эксплуатации. Основным недостатком данного теплообменного устройства является большая высота циклонной башни - 50…60 м.

Наиболее современными являются технологии, основанные на трёхступенчатом обжиге, которые позволяют направлять в обжиговую печь материал, который декарбонизирован почти полностью. Для интенсификации процесса диссоциации СаСО3 между запечным теплообменником и печью устанавливается специальный реактор – диссоционная ступень (декарбонизатор), представляющая собой печь специальной конструкции с вихревой форсункой, где происходит сжигание топлива и декарбонизация сырьевой муки в вихревом потоке. Каждая частица материала находится в системе «циклонный теплообменник – диссоционный реактор» всего 70…75 с, но по выходе из неё степень его декарбонизации составляет 85…95 %.

Эффективным средством интенсификации процесса обжига и увеличения производительности печи является повышение температуры нагреваемого материала в зоне протекания химических реакций. Повышение температуры с 1400 до 1700 ОС способствует сокращению клинкерообразования 30 до 3 мин. Верхним пределом температуры материала во вращающейся печи следует считать то её значение, при котором вязкость оплавленных зёрен не будет препятствовать продвижению материала в печи.

Спекание клинкера происходит быстрее при включении в сырьевую смесь минерализаторов обжига. Наиболее распространённые и изученные минерализатоы - плавиковый шпат (CaF2) и кремнефтористый натрий (Na2SiF6). При введении 0,5…1,0 % CaF2 ускоряются все стадии обжига.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 3153; Нарушение авторских прав?; Мы поможем в написании вашей работы!