КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Перечень оборудования

|

|

|

|

Примеры планировки цехов и отделений.

|

Приложение Г

.Смазочные материалы, наиболее часто применяемые для смазки технологического оборудования

| Наименование смазки, ГОСТ | Марка | Область применения | |

| Масла индустриальные общего назначения ГОСТ 20799-75 | И-12А,И-20А, И-30А, И-40А, И-50А | Для смазывания различного промышленного оборудования, где не требуются специальные масла с присадками. | |

| Масла компрессорные ГОСТ 1861-73 | К-12, К -19 | Для смазки поршневых и ротационных компрессоров и воздуходувок | |

| Масла трансмиссионные ГОСТ 23652-79 | ТСп-14,5 ТСп-10 | Для смазывания агрегатов трансмиссий и зубчатых редукторов | |

| Масла цилиндровые тяжелые ГОСТ 6411-76 | Цилиндровое 24 Цилиндровое 38 Цилиндровое 52 | Для смазывания механизмов, работающих с большими нагрузками и малыми скоростями, редукторов и зубчатых передач работающих в условиях теплоизлучения | |

| Масло автотракторное ГОСТ 23652-79 | АК-15, АКп-10 | ||

| МаслодизельноеГОСТ8581.7Е | ДС-8 ДС-11 | ||

| Масло АМГ-10 ГОСТ.6794.75 | АМГ-10 | Предназначено в качестве рабочей жидкости для гидравлических устройств | |

| Смазка графитовая ГОСТ 3333-80 | УСсА | Для смазывания грубых тяжелонагруженных механизмов (открытых шестеренных передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др.) | |

| Универсальная тугоплавкая водоморозоустойчивая ЦИАТИМ | ЦИАТИМ-201 ГОСТ 6267-74 | Для смазывания приборов и механизмов, работающих с малым усилием сдвига при температуре от -- 60° до +90°С. | |

| Смазка солидол жировой ГОСТ 1033-79 | Солидол Ж пресс-солидол Ж | Для смазывания узлов трения, качения и скольжения различных машин и механизмов, работающих при температурах от минус 25° до плюс 65° С | |

| ниверсальная тугоплавкая ГОСТ 1957-73 | УТ-1 УТ-2 | Для средне- и высоконагруженных подшипников качения, работающих в условиях нормальной влажности при температуре не выше 180°С для УТ-1 и 120°С для УТ-2 |

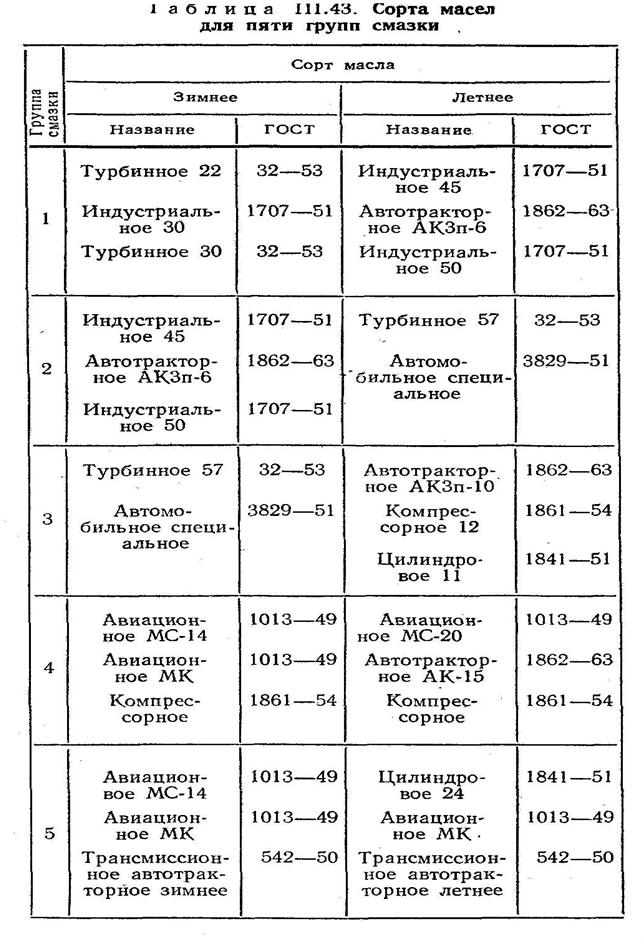

Масла для смазки редукторов

Приложение Д

Справочные материалы к расчету пооперационного времени обработки деталей

.При расчете операций по восстановлению детали можно воспользоваться данными нижеприведенными таблицами и формулами.

.Наименьшая толщина слоя после обработки восстановленной детали

| Метод восстановления детали | Диаметр детали, мм | Наименьшая толщина слоя на сторону после механической обработки детали, мм |

| 1. Металлизация | До 75 До 100 | 0,5-0,6 0,7-0,8 |

| 2. Гальваническое наращивание: А) хромирование Б) железнение | До 100 До 100 | 0,06-0,1 0,2-0,3 |

| 3. Электронаплавка | Не ограничивается |

.Припуски на механическую обработку после восстановления детали

| Метод восстановления детали | Диаметр детали, мм | Припуски на сторону, мм | ||

| Токарная обработка | Шлифовка после токарной обработки | Шлифовка без токарной обработки | ||

| 1. Металлизация | 25-50 50-75 | 0,4 0,5 | 0,1 0,15 | 0,3 0,3 |

| 2. Гальваническое наращивание: А) железнение Б) хромирование | 25-50 50-75 25-75 | 0,3 0,4 - | 0,1 0,15 - | 0,2 0,3 0,1-0,15 |

| 3. Электронаплавка: А) ручная Б) электрошлаковая В) вибродуговая | 25-50 50-75 50-75 До 75 | 2,0 3,0 2,0 - | 0,1 0,2 0,1 - | - - 0,4-0,6 0,3-0,5 |

Способы подготовки поверхности под металлизацию

| Наименование способа | Область применения |

| Пескоструйная обработка | Для деталей сложной форы при толщине слоя от 0,02 до 3,0 мм |

| Насечка зубилом с последующей пескоструйной обработкой | Для плоских поверхностей незакаленных деталей с толщиной покрытия от 0,15 до 4,0 мм |

| Нарезка рваной (или круглой) резьбы | Во всех случаях, где требуется повышенная прочность сцепления с толщиной слоя от 0,15 до 20 мм |

| Намотка проволоки с последующей пескоструйной обработкой | Для восстановления закаленных деталей. Толщина слоя от 0,7 до 35 мм |

| Вибродуговая наплавка (точек, резьбы и т.п.) | Для закаленных деталей любой формы |

| Обдувка дробью | При обработке внутренних и наружных поверхностей любой формы (слабое сцепление) |

.Электроды для ручной дуговой наплавки с особыми свойствами

(ГОСТ 10051-75)

| Марка электрода | Твердость без термической обработки после наплавки | Область применения |

| ОЗН-250У | 20-28 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов и т.д.) |

| ОЗН-300У | 28-35 | |

| ОЗН-350У | 35-40 | |

| ОЗН-400У | 40-44 | |

| НР-70 | 35-39 | |

| ОМГ-Н | 25-33 | Наплавка деталей,подвергающихся активному износу (стали 110Г13 и 110Г13Л) |

| ЦМИИН-4 | 25-35 | |

| 12АН/ЛИВТ | 25-32 | Наплавка деталей, работающих при ударных нагрузках с абразивным изнашиванием |

| ТКЗ-Н | 50-60 | |

| 13КН/ЛИВТ | 56-62 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Т-620 | 55-62 | |

| Т-590 | 57-63 | |

| Х-5 | 58-63 | |

| ЦС-1 | 48-54 | Наплавка деталей, работающих в условиях абразивного изнашивания с ударными нагрузками |

| ЦН11 | 40-50 | |

| ВСН-6 | 40-55 | |

| ЦН-16 | 40-50 |

Формулы для расчета штучного времени при выполнении операций по ремонту деталей.

Электродуговая наплавка. Штучное время, мин, определяется по формуле

,

,

где  - масса наплавленного металла, кг

- масса наплавленного металла, кг

Кn – коэффициент потерь металла на угар, кг

-коэффициент наплавки, кг/Ач, равный для ручной электродуговой наплавки 0,008; электрошлаковой – 0,016; вибродуговой – 0,012;

-коэффициент наплавки, кг/Ач, равный для ручной электродуговой наплавки 0,008; электрошлаковой – 0,016; вибродуговой – 0,012;

- величина сварочного тока, А, равная для ручной электродуговой наплавки – 100-160; электрошлаковой – 250-300; вибродуговой – 150-200;

- величина сварочного тока, А, равная для ручной электродуговой наплавки – 100-160; электрошлаковой – 250-300; вибродуговой – 150-200;

- коэффициент потерь времени на организационно-техническое обслуживание, равный 1,5;

- коэффициент потерь времени на организационно-техническое обслуживание, равный 1,5;

В случае применения газовой сварки при восстановлении деталей штучное время, мин, может быть определено на основании следует зависимости

,

,

где:  - масса наплавленного металла, кг

- масса наплавленного металла, кг

Кn – коэффициент потерь металла на угар, кг

- коэффициент наплавки, кг/мин, равный для стали при номере на конечника 2-4 – 0,007-0,013, для чугуна – 0,003-0,009

- коэффициент наплавки, кг/мин, равный для стали при номере на конечника 2-4 – 0,007-0,013, для чугуна – 0,003-0,009

Металлизация (напыление). Штучное время, мин, определяют по формуле

,

,

где  – масса напыленного металла, кг;

– масса напыленного металла, кг;

- производительность аппарата на принятых режимах работы, кг/ч (при расчетах принимать равным 3,8-8,1 кг/ч);

- производительность аппарата на принятых режимах работы, кг/ч (при расчетах принимать равным 3,8-8,1 кг/ч);

- коэффициент, учитывающий потери металла при напылении (для стали =0,6-0,78);

- коэффициент, учитывающий потери металла при напылении (для стали =0,6-0,78);

- коэффициент потерь времени на организационно-техническое обслуживание, равен 1,5

- коэффициент потерь времени на организационно-техническое обслуживание, равен 1,5

Гальваническое наращивание. Штучное время, мин, может быть определено по формуле

,

,

где  – толщина слоя покрытия, мм;

– толщина слоя покрытия, мм;

- удельная масса железа и хрома, равна 6,7 г/см3;

- удельная масса железа и хрома, равна 6,7 г/см3;

- плотность тока на катоде А/дм23.

- плотность тока на катоде А/дм23.

Принимать: для хромирования -  А/дм2; для железнения -

А/дм2; для железнения -  А/дм2;

А/дм2;

- электрохимический эквивалент выделившегося металла.

- электрохимический эквивалент выделившегося металла.

Принимать: для хромирования  г/Ач; для железнения

г/Ач; для железнения  г/Ач;

г/Ач;

- коэффициент выхода по току: при хромировании

- коэффициент выхода по току: при хромировании  ; при железнении

; при железнении  ;

;

- коэффициент потерь времени на организационно-техническое обслуживание, равный 1,5

- коэффициент потерь времени на организационно-техническое обслуживание, равный 1,5

Механическая обработка. Штучное время для каждого вида механической обработки определяется отдельно без учета серийности производства.

Токарная обработка, мин,

,

,

где:  – полная расчетная длина пути перемещения резца, мм, в направлении подачи. Принимеается больше длины проточки на 10-15 мм;

– полная расчетная длина пути перемещения резца, мм, в направлении подачи. Принимеается больше длины проточки на 10-15 мм;

- число проходов резца, равно

- число проходов резца, равно  (

( - припуск на обработку на сторону,

- припуск на обработку на сторону,  – глубина резания мм, при черновой обработке принимается равной 0,6-1,5 мм и чистовой – 0,1-0,5 мм без учета первого прохода после наплавки электросваркой);

– глубина резания мм, при черновой обработке принимается равной 0,6-1,5 мм и чистовой – 0,1-0,5 мм без учета первого прохода после наплавки электросваркой);

- число оборотов обрабатываемой заготовки в минуту, принимается равным 300-400 об/мин;

- число оборотов обрабатываемой заготовки в минуту, принимается равным 300-400 об/мин;

– подача, мм/об (при черновой обработке – 0,1-0,2, при чистовой -0.04-0,08);

– подача, мм/об (при черновой обработке – 0,1-0,2, при чистовой -0.04-0,08);

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,5 на деталь).

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,5 на деталь).

Фрезерование, мин,

где:  – длина пути, проходимого фрезой в направлении подачи (принимается как длина фрезерования по детали с добавлением 10-12 мм на длину врезания и взятие пробной стружки);

– длина пути, проходимого фрезой в направлении подачи (принимается как длина фрезерования по детали с добавлением 10-12 мм на длину врезания и взятие пробной стружки);

– число проходов;

– число проходов;

- подача в минуту (можно принимать равной 100-120 мм/мин).

- подача в минуту (можно принимать равной 100-120 мм/мин).

Строгание, мин,

где  – длина пути, проходимого инструментом в направлении подачи (принимается кратной 10)

– длина пути, проходимого инструментом в направлении подачи (принимается кратной 10)

– число проходов;

– число проходов;

– число двойных ходов в минуту (принимается 60-80)

– число двойных ходов в минуту (принимается 60-80)

– подача инструмента за двойной ход, мм (принимается от 0,3 до 0,8 мм при чистовой обработке, при черновой – до 2,5 мм);

– подача инструмента за двойной ход, мм (принимается от 0,3 до 0,8 мм при чистовой обработке, при черновой – до 2,5 мм);

- коэффициент потери времени на организационно-техническое обслуживание (принимается на одну настройку равным 1,5).

- коэффициент потери времени на организационно-техническое обслуживание (принимается на одну настройку равным 1,5).

Эта же формула применяется для расчета штучного времени при долбежных работах.

Нарезание резьбы, мин,

где  – длина прохода резца, мм,;

– длина прохода резца, мм,;

- длина нарезаемой резьбы, мм;

- длина нарезаемой резьбы, мм;

- шаг резьбы, мм;

- шаг резьбы, мм;

– число проходов, которое устанавливается в зависимости от класса точности резьбы в следующих пределах: первый 3-4; второй - 2-4; третий – 1-2;

– число проходов, которое устанавливается в зависимости от класса точности резьбы в следующих пределах: первый 3-4; второй - 2-4; третий – 1-2;

- коэффициент потери времени на организационно-техническое обслуживание принимается на одну настройку равным 1,5).

- коэффициент потери времени на организационно-техническое обслуживание принимается на одну настройку равным 1,5).

Зубонарезание, мин

где  – число оборотов фрезы в минуту (принимается 150-200 об/мин);

– число оборотов фрезы в минуту (принимается 150-200 об/мин);

– число зубьев нарезаемого колеса;

– число зубьев нарезаемого колеса;

- подача за один оборот заготовки (принимается 0,5-1,5);

- подача за один оборот заготовки (принимается 0,5-1,5);

– количество заходов фрезы (двух- и трехзаходная);

– количество заходов фрезы (двух- и трехзаходная);

- число проходов;

- число проходов;

- путь фрезы в направлении подачи, мм (учитывается врезание и выбег инструмента. Принимается на 8-10 мм больше длины зуба).

- путь фрезы в направлении подачи, мм (учитывается врезание и выбег инструмента. Принимается на 8-10 мм больше длины зуба).

Шлифование, мин,

где  – длина продольного хода стола или шлифовального круга, мм (принимается больше длины обрабатываемой поверхности на 50-80 мм);

– длина продольного хода стола или шлифовального круга, мм (принимается больше длины обрабатываемой поверхности на 50-80 мм);

– припуск на шлифование на сторону, мм;

– припуск на шлифование на сторону, мм;

- число оборотов заготовки в минуту (принимается из расчета скорости 20-35 м/мин, но не более 900 об/мин);

- число оборотов заготовки в минуту (принимается из расчета скорости 20-35 м/мин, но не более 900 об/мин);

- продольная подача на один оборот заготовки (принимается при черновом шлифовании равной 0,02-0,1 мм, при чистовом 0,003-0,01 мм);

- продольная подача на один оборот заготовки (принимается при черновом шлифовании равной 0,02-0,1 мм, при чистовом 0,003-0,01 мм);

- глубина шлифования или поперечная подача (принимается равной 0,05-0,6 мм);

- глубина шлифования или поперечная подача (принимается равной 0,05-0,6 мм);

- поправочный коэффициент на точность принимается при черновом шлифовании равным 1,08-1,2, при чистовом – 1,2-1,6);

- поправочный коэффициент на точность принимается при черновом шлифовании равным 1,08-1,2, при чистовом – 1,2-1,6);

- коэффициент потери времени на организационно-техническое обслуживание (принимается на одну настройку равным 1,2-1,4).

- коэффициент потери времени на организационно-техническое обслуживание (принимается на одну настройку равным 1,2-1,4).

Термическая обработка. Штучное время для каждого вида термической операции определяется отдельно без учета серийности производства.

Низкотемпературный отжиг в электропечах, мин,

где:  - диаметр (толщина) детали, мм;

- диаметр (толщина) детали, мм;

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,1-1,2).

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,1-1,2).

Закалка (нагрев в электропечах), мин,

где:  - коэффициент промежуточной загрузки термиста (принимается равным 0,5);

- коэффициент промежуточной загрузки термиста (принимается равным 0,5);

- диаметр (толщина) детали, мм;

- диаметр (толщина) детали, мм;

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,2-1,3).

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,2-1,3).

Газовая цементация, мин,

где:  - коэффициент приведения (принимается равным 12-18);

- коэффициент приведения (принимается равным 12-18);

- глубина цементации, мм;

- глубина цементации, мм;

- скорость цементации, равная 0,15 мм/ч.

- скорость цементации, равная 0,15 мм/ч.

Цементация в твердом карбюризаторе, мин,

где:  - коэффициент приведения (принимается равным 10-12);

- коэффициент приведения (принимается равным 10-12);

- глубина цементации, мм;

- глубина цементации, мм;

- скорость цементации, равная 0,1 мм/ч.

- скорость цементации, равная 0,1 мм/ч.

Газовое цианирование, мин,

где:  - коэффициент приведения (принимается равным 26-30);

- коэффициент приведения (принимается равным 26-30);

- глубина слоя, мм;

- глубина слоя, мм;

- скорость цианирования, равная 0,08 мм/ч.

- скорость цианирования, равная 0,08 мм/ч.

Азотировани е, мин,

где:  - коэффициент приведения (принимается равным 7-9);

- коэффициент приведения (принимается равным 7-9);

- глубина слоя, мм;

- глубина слоя, мм;

- скорость азотирования, равная 0,033 мм/ч.

- скорость азотирования, равная 0,033 мм/ч.

Закалка (отжиг) ТВЧ (мощность генератора 50 кВт, частота – 8000 Гц), мин

где:  – масса поверхностного слоя закаливаемой детали, г;

– масса поверхностного слоя закаливаемой детали, г;

- коэффициент приведения (принимается равным 78-120, причем меньшее значение для мелких деталей);

- коэффициент приведения (принимается равным 78-120, причем меньшее значение для мелких деталей);

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,2-1,5).

- коэффициент потери времени на организационно-техническое обслуживание (принимается равным 1,2-1,5).

Приложение Е

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 813; Нарушение авторских прав?; Мы поможем в написании вашей работы!