КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы получения и свойства армирующих волокон

|

|

|

|

II. Волокнистые композицонные материалы (рис. 10.2, б).

I. Дисперсноупрочненные компоненты и композиты, армированные частицами (рис. 10.2. а).

В качестве армирующих компонентов используют металлы, интерметаллиды, оксиды, нитриды, бориды и другие вещества существенно отличающиеся от матрицы по физико-механическим свойствам.

В дисперсноупрочненных материалах армирующий компонент является нульмерным (частица). Здесь матрица воспринимает основную часть нагрузки, а распределенные в ней частицы препятствуют движению дислокаций при приложении нагрузки.

В композитах, армированных частицами, частицы беспорядочно распределены в матрице и в зависимости от их количества могут либо упрочнять матрицу, препятствуя развитию дислокационного скольжения, либо «разгружают» матрицу, воспринимая часть приложенной нагрузки.

Главное преимущество дисперсноупрочненных композитов состоит не в повышении предела текучести при комнатной температуре, а в способности сохранять высокий уровень предела текучести и соответственно увеличивать сопротивление ползучести матрицы в широкой температурной области.

В дисперсноупрочненных композитах количество частиц составляет 1…15%.

Композиты, армированные частицами, содержат частиц более 25% и их роль сводится не только к упрочнению матрицы, сколько к перераспределению приложенной нагрузки между матрицей и наполнителем. Причем основное назначение матрицы – это передача нагрузки армирующим частицам.

В данных материалах пластичная матрица армирована высокопрочными волокнами толщиной от нескольких микрометров до сотен микрометров. В качестве армирующих волокон могут использоваться: металлические проволоки, усы и кристаллы фаз, полученных направленной кристаллизацией, волокна неметаллов (углерода, бора), керамические волокна на основе Al2O3, SiC и др., стекловолокно, органические волокна (полиэтиленовые, полиэфирные, полиамидные и др.).

В волокнистых композиционных материалах волокна, которые имеют более высокий модуль упругости и предел прочности, чем матрица, воспринимают основную долю нагрузки.

Содержание волокон в матрице может меняться в широких пределах. Теоретически максимальное содержание волокон может достигать 91% объема. Однако в реальных условиях уже при объемной доле волокн 80% возникают проблемы на границе раздела волокно-матрица, что приводит к ухудшению свойств волокнистого композита.

III. Слоистые композиционные материалы (рис. 10.2, в).

Этот класс композитов характеризуется тем, что компоненты расположены послойно. На макроскопическом уровне слоистые композиты могут быть реализованы в парах металл-металл, полимер-полимер, металл-полимер. Они представляют собой слои разнородных материалов толщиной от 100 до 1000 мкм с различной природой границы раздела.

Рис. 10.2. Схематическое изображение микроструктур композиционных материалов:

1 – матрица; 2 – армирующие частицы; 3 – армирующие волокна;

По схеме армирования композиционные материалы подразделяются на три группы:

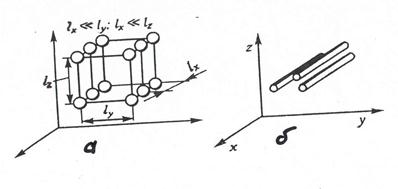

1. Одноосное (линейное) армирование. Для армирования используют нуль-мерные и одномерные наполнители. Нуль-мерные располагаются так, что расстояние между ними по одной оси значительно меньше, чем по двум другим. Одномерные наполнители располагаются параллельно друг другу (рис. 10.3).

2. Двуосное армирование. Здесь для армирования используют нуль-мерные, одно- и двухмерные наполнители. Нуль-мерные и одномерные наполнители располагаются в параллельных плоскостях. При этом расстояние между ними в пределах плоскости значительно меньше, чем между плоскостями. Двумерные наполнители параллельны один другому (рис. 10.4).

Рис. 10.3. Схема одноосного армирования:

а) нуль-мерные наполнители;

б) одномерные наполнители.

Рис. 10.4. Схема двуосного армирования:

а) нуль-мерные наполнители;

б) одномерные наполнители;

в) двухмерные наполнители.

3. Трехосное (объемное) армирование. Для армирования применяют нуль-мерные и одномерные наполнители. Расстояние между нуль-мерными наполнителями по всем плоскостям одинаково. Одномерные наполнители располагаются в трех и более пересекающихся плоскостях (рис. 10.5).

Рис. 10.5. Схема трехосного армирования:

а) нульмерные наполнители;

б) одномерные наполнители.

Методы получения композиционных материалов.

Классификация композиционных материалов по методам получения является в определенной степени условной и временной, отражающей современный уровень технологических достижений.

Выделяют следующие процессы получения и обработки композитов:

- Химические (связанные с химическим, электрохимическим и термохимическим осаждением);

- Газо- и парофазные (связанные с конденсацией из газовой и паровой фазы);

- Жидкофазные (связанные с направленной кристаллизацией или пропиткой подготовленных каркасов наполнителя);

- Твердофазные (связанные с порошковой технологией, диффузионным сращиванием);

- Комбинированные (основанные на сочетании вышеперечисленных процессов).

По способу получения (технологический принцип) композиционные материалы подразделяют:

Полимерные: литейные, прессованные и намоточные.

Металлические: литейные, деформируемые (спекание, прессование, штамповка, ковка и т.д.).

Область применения композиционных материалов (по назначению)

Обычно композиционные материалы стараются не классифицировать по применению, так как любая классификация носит условный характер. Тем не менее композиционные материалы подразделяются:

- общеконструкционного назначения – для различного рода несущих конструкций, сосудов высокого давления, предметов широкого потребления и др.;

- термостойкие – для изделий эксплуатируемых в условиях резких теплосмен;

- фрикционные и антифрикционные – подшипники скольжения, шестерни и др.;

- ударопрочные – броня самолетов, танков и т.п.;

- теплозащитные и композиционные материалы со специальными свойствами (электрическими, магнитными, оптическими и др.).

В армированных композиционных материалах основную нагрузку воспринимают волокна. Вводят их в матричный материал в виде отрезков, непрерывных нитей, длина которых соответствут длине армированного материала, либо в виде тканей различного плетения, войлока, матов. Дискретные волокна могут располагаться в матрице хаотично или ориентированно. Непрерывные волокна в зависимости от требований вводят слоями, которые могут быть ориентированы под различными углами.

Нитевидные кристаллы, или «усы» - очень тонкие дискретные волокна с монокристаллической структурой.

Диаметр нитевидных кристаллов обычно не превышает 10 мкм.

В настоящее время известны следующие методы получения нитевидных кристаллов:

1. Выращивание усов из покрытий – выращивают нитевидные кристаллы легкоплавких металлов (Zn, Sn, In, Sn и др.).

2. Выращивание усов в электрическом поле – выращивают кристаллы некоторых металлов (Fe, Ag, Cu и др.).

3. Осаждение в газовой фазе основано на возгонке или испарении исходного вещества, последующем массопереносе его через газовую фазу и конденсации в зоне осаждения. Данным методом получают усы многих металлов и соединений (цинк, кадмий).

4. Химические способы получения нитевидных кристаллов нашли более широкое применение, чем предыдущие. В данном случае усы выращиваются вследствие химического взаимодействия между материалом испаряемого вещества и окружающей газовой средой. Получают «усы» различных металлов (кобальт, кремния, германия, фосфид галлия, оксид алюминия, карбида кремния).

Высокопрочные металлические проволоки – один из самых доступных видов волокон, применяемых для армирования композиционных материалов.

При армировании применяют: стальные проволоки (из углеродистых сталей У8, У12, мартенситностареющих Н8 М18 КН, нержавеющих аустенитно-мартенситных Х17 Н7 Ю), проволоки из вольфрама и молибдена, берилевую проволоку, металлические волокна, получаемые из расплава (Ag, Cu, Ni, Co, латуни).

Из металлических упрочнителей широко применяют стальную проволоку, которая является наиболее дешевым и технологичным упрочнителем.

Высокой жаропрочностью обладает проволока из тугоплавких металлов (Mo, W, Ta). Высокие прочностные свойства такой проволоки сохраняются до 1200-15000С, и поэтому ее применяют для армирования жаропрочных матриц.

Малой плотностью и большой удельной прочностью обладает проволока из бериллия. Ее применяют для армирования матриц, обладающих малой плотностью, т.е. на алюминиевой, магниевой или титановой основах.

Для армирования металлических и полимерных матриц широко используют борные волокна. Они характеризуются высокой прочностью, малой склонностью к нарушению при повышении температуры. В настоящее время наряду с чисто борными волокнами выпускают волокна бора, сплетенные стекловолокном. Такие комбинированные волокна обладают более высокой устойчивостью.

Керамические непрерывные волокна: стеклянные, кремнеземные, стеклянные и кремнеземные волокна с металлическими покрытиями, жаропрочные поликристалличские волокна, углеродные, борные и карбидокремниевые волокна.

Высокими прочностью, удельной прочностью и термической стабильностью механических свойств отличаются высокомодульные углеродные волокна. В зависимости от вида исходного продукта углеродные волокна могут быть в виде нитей, жгута, тканных материалов, лент, войлока. К достоинствам углеродных волокон относятся высокие теплопроводность, электропроводность, коррозионная стойкость, стойкость к тепловым ударам, низкие коэффициенты трения и линейного расширения.

Керамические волокна оксидов, нитридов, карбидов характеризуются высокими твердостью, прочностью, модулем упругости, относительно невысокой плотностью и высокой стабильностью.

Стекловолокно характеризуется сочетанием высокой прочности, теплостойкости, диэлектрических свойств, низкой теплопроводности, высокой коррозионностойкостью.

Таблица 10.1

Свойства волокон и нитевидных монокристаллов.

| Материал | Температура плавления или размягчения, 0С |

, т/м3 , т/м3

|

, МПа , МПа

|

, км , км

|

, ГПа , ГПа

| Средний диаметр волокна, мкм |

| Волокна | ||||||

| Углерод или графит | 1,6-2 | 1687-3374 | 110-210 | 216-677 | 5,8-7,6 | |

| Бор на вольфрамовой проволоке | 2,63 | 2707-4060 | 110-160 | 373-402 | 102-142 | |

| Борсик на вольфрамовой проволоке | 2,77 | 2707-4060 | 100-160 | 373-412 | ||

| Карбид кремния на вольфрамовой проволоке | 3,35-3,46 | 2236-3893 | 67-120 | 492-471 | ||

| Оксид алюминия Al2O3 | 3,14 | |||||

| Стекло | - | 2,5 | 89,3 | - | ||

| Бериллий | 1,85 | 981-1100 | 38-54 | 125-130 | ||

| Вольфрам | 19,3 | 1657-3207 | 9-17 | 51-1270 | ||

| Сталь 18Х15Н5АМ3 | - | 7,8 | 3500-3800 | |||

| Нитевидные монокристаллы | ||||||

| Сапфир, Al2O3 | 2040* | 3,96 | 4021-23634 | 110-620 | 402-1010 | 0,51-11 |

| Карбид кремния | 2690* | 3,22 | 13533-40600 | 440-1320 | 441-1010 | 0,51-11 |

* Температура разложения.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 3797; Нарушение авторских прав?; Мы поможем в написании вашей работы!