КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Многошпиндельные автоматы

|

|

|

|

Отличительной особенностью многошпиндельных автоматов и полуавтоматов является наличие нескольких одновременно работающих шпинделей. Основным узлом автоматов является шпиндельный блок, в котором расположены шпиндели с заготовками. Шпиндельный блок периодически поворачивается, и шпиндели занимают новое положение. Каждому положению шпинделя присваивают наименование: 1 позиция, 2 позиция и т. д. В каждой позиции выполняется определенная операция. Против каждого шпинделя в суппорте установлен режущий инструмент, проводящий определенную для данной позиции операцию.

Шестишпиндельный токарный автомат 1240-6 предназначен для обработки деталей из прутков. Его техническая характеристика:

наибольший диаметр обрабатываемого прутка ……. 40 мм;

частота вращения шпинделей …….. 156 - 2120 об/мин;

число суппортов:

продольных …… 1,

поперечных …… 6.

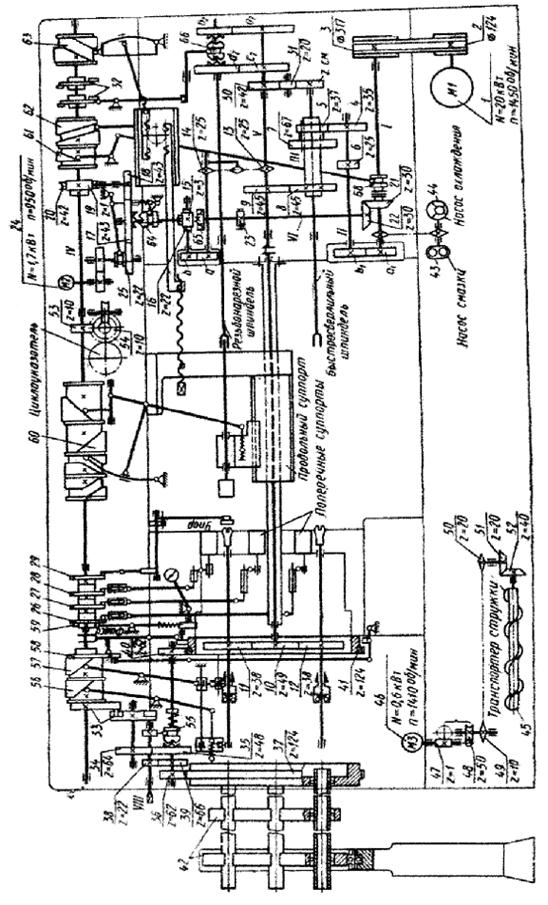

Основные узлы станка: станина, передняя стойка со шпиндельным блоком, несущим шесть шпинделей, задняя стойка, связанная траверсой с передней стойкой, продольный суппорт с инструментальными шпинделями или резцедержателями, поперечные суппорты. Обрабатываемые прутки поддерживаются механизмом поддержки. Каждая позиция шпинделей обслуживается продольным и поперечным суппортами. Две верхние позиции могут оснащаться дополнительными устройствами, имеющими независимую подачу. В пяти позициях продольного суппорта могут быть установлены приспособления для сверл, разверток, резьбовых плашек и пр. На рис.6 представлена кинематическая схема станка.

Главное движение шпиндели получают от электродвигателя 1 при помощи клиноременной передачи 2 - 3, колес a1 –b1, 4 - 5 или 6 - 7, 8 - 9 и центрального колеса 10, связанного с колесами 11-12. Все шесть шпинделей вращаются в одну сторону с одинаковой частотой.

Движение подачи и холостых ходов осуществляется кулачками, установленными на распределительном валу IV. В период рабочих движений распределительный вал вращается медленно, а при вспомогательных движениях - быстро с постоянной угловой скоростью. Медленное вращение он получает от центрального вала V через передачи 13 - 14, а - b, 15 - 16, 17 - 18 и 19 - 20, быстрое - от электродвигателя 1 по цепи передач 2 - 3, 21 - 22, 17 - 18 и 19 – 20. Муфта обгона 65 позволяет передавать распределительному валу и медленное, и быстрое вращение. Переключение с медленного вращения на быстрое и обратно производится фрикционной муфтой 68, установленной на валу1 и управляемой через систему рычагов кулачками 61 распределительного вала. Эти же кулачки управляют тормозом 23, установленным на валу VI. При включении муфты 68 тормоз выключается и наоборот. При настройке станка распределительный вал IV вращается от специального электродвигателя 24. При этом рычагом выключают муфту 64 и вводят в зацепление зубчатые колеса 25 и 17.

Подача суппортов и других рабочих органов с независимым перемещением производится через систему рычагов от кулачков, закрепленных на дисках 26, 27, 28, 29 и барабанах 60, 62 и 63 распределительного вала.

Быстросверлильный шпиндель устанавливается на продольном суппорте для повышения скорости резания при обработке отверстий малого диаметра. Вращение этого шпинделя идет от центрального вала V через зубчатые колеса 30 - 31 и сменное колесо Z, „.

Резьбонарезное устройство. Резьбонарезные операции на многошпиндельных автоматах выполняются с использованием метода обгона, позволяющим обойтись без реверсирования шпинделя.

Сущность метода состоит в том, что деталь и инструмент вращаются в одну сторону, но относительная скорость их вращения различна: скорость вращения детали постоянна, а инструмента изменяется. При нарезании резьбы инструмент (например, плашка) вращается медленнее, и деталь будет ввинчиваться в инструмент. При свинчивании инструмента резьбонарезной шпиндель вращается ускоренно. Резьбонарезной шпиндель вращается от центрального вала V через сменные зубчатые колеса c2-d2 или a2 -b2. Зубчатые колеса c2-d2 сообщают ему медленное вращение, т. е. работают при нарезании резьбы, а колеса a2 -b2 - быстрое вращение при свинчивании инструмента. Колеса c2-d2 или a2 -b2 включаются зубчатой муфтой 66 с помощью кулачков дисков 32.

Левый диск работает при установке резьбонарезного устройства в 6й позиции рабочего шпинделя, а правый - в 5й. Резьбу можно нарезать также самооткрывающимися резьбовыми головками. В этом случае будет работать только цепь медленного вращения резьбонарезного шпинделя, т. е. колеса c2-d2.

Поворот блока шпинделей осуществляется от распределительного вала IV с помощью мальтийского механизма 33 и зубчатых передач 34 - 35 и 40 - 41 при включенной муфте 55. Шпиндельный блок можно поворачивать и вручную. Для этого надо, передвинув вал VIII вправо, выключить зубчатую муфту 55, затем, вращая вал, повернуть шпиндельный блок с помощью зубчатых передач 38 - 39 и 40 - 41. Перед поворотом шпиндельного блока производится его расфиксирование, а также подъем блока над постоянными опорами на величину 0,3-0,4 мм для предотвращения износа опорных поверхностей. Движение механизму фиксации сообщается кулачком 59, а механизму подъема - кулачком 58. Временными опорами шпиндельного блока при его подъеме служат два шарикоподшипника. Одновременно со шпиндельным блоком при помощи зубчатой передачи 36 - 37 поворачиваются диски 42 с трубами, поддерживающими выступающие из шпинделя прутки.

Механизм подачи и зажима прутка приводится в действие с помощью кулачков 56 (подача) и 57 (зажим) распределительного вала.

Работа суппортов. Схема механизма перемещения поперечного суппорта. Кулачок через двуплечий рычаг и систему рычагов сообщает суппорту быстрый подвод или отвод и рабочую подачу. Закрепляя рычаг в различных местах прорези серьги рычага, можно регулировать величину хода суппорта при неизменной кривой кулачка. Суппорт с гильзой получает движение через реечный дифференциальный механизм 3, 4, 501 двух узлов: каретки или рычаг. Закрепленные на них ролики 10 и 8 входят соответственно в пазы барабанов 62 и 63. При быстром подводе или отводе суппорта рычаг неподвижен, а ролик с кареткой перемещается от своего барабана. Рейки находятся в зацеплении с колесом, сидящим на оси в каретке. Рейка перемещается с кареткой на величину ее хода, а от колеса, катящегося по неподвижной рейке, еще на такую же величину, каким образом, величина быстрого подвода и отвода суппорта в 2 раза больше длины хода каретки. При рабочей подаче каретка неподвижна, а рычаг качается на оси планки вправо соответствующим барабаном распределительного вала через ролик. Тяга, связанная с рычагом, перемещается вправо вместе с рейкой, которая через колесо перемещает рейку и суппорт влево, осуществляя подачу. Суппорт перемещается на величину, равную ходу рейки. Таким образом, реечный дифференциальный механизм имеет два передаточных отношения: в первом случае iдиф=2, а во втором – iдиф=1.

Перемещая регулировочным винтом (не показан) правый конец тяги 9 вдоль рычага 7, изменяют длину рабочего хода суппорта. Такое устройство позволяет при постоянных кулачках на барабане 63 устанавливать различную величину хода продольного суппорта. В настоящее время горизонтальные многошпиндельные автоматы выпускаются: четырехшпиндельные с максимальным диаметром прутка 20 - 142 мм; шестишпиндельные - 16 - 100мм и восьмишпиндельные - 32 - 80 мм,

Рис.6: Кинематическая схема станка 1240-6.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 878; Нарушение авторских прав?; Мы поможем в написании вашей работы!