КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды приводов

|

|

|

|

В металлорежущих станках преимущественно применяют электромеханические приводы главного движения, у которых электрическая часть (электропривод) состоит из электродвигателя переменного или постоянного тока и преобразующих и управляющих устройств, а механическая - из отдельных передач (зубчатых, червячных, ременных, фрикционных и др.), передаточных механизмов (зубчатых редукторов, коробок скоростей, кулисных и кулачковых механизмов) и их комбинаций.

В станках с прямолинейным (возвратно-поступательным) главным движением - строгальных, долбежных, протяжных - наряду с электромеханическими приводами используют гидравлические приводы. Гидропривод главного движения включает гидродвигатель (силовой гидроцилиндр или гидромотор) с источником энергии - насосом и управляющими устройствами и передачу (устройство, механизм) от гидродвигателя к рабочему органу.

4.1.3. Требования к приводам

К приводам главного движения станков предъявляется ряд требований - общих и специфических, связанных с назначением станка конкретного типа:

• соответствие основных характеристик привода (максимальных скоростей перемещения, мощности, крутящего момента, характера и диапазона регулирования скорости и т.д.) технологическим требованиям, обеспечивающее обработку деталей заданной номенклатуры с заданными производительностью, точностью и параметрами шероховатости поверхности;

• обеспечение заданных конструктивно-технических требований по характеристикам точности перемещений рабочего органа, уровню автоматизации управления приводом, удобству компоновки;

• достаточная надежность привода в эксплуатации (в том числе ограничение перегрузок при переходных процессах);

• минимальные энергетические потери (высокий кпд привода);

• ограничение уровня шума допустимым пределом;

• широкое применение унифицированных, типовых, стандартизованных, покупных узлов, агрегатов и элементов главного привода;

• рациональные габариты, материалоемкость, стоимость привода.

4.1.4. Виды и способы регулирования

Регулирование скорости в приводах осуществляется:

- изменением частоты вращения (скорости перемещения) двигателя;

- изменением передаточного отношения между двигателем и рабочим органом в приводном механизме.

Регулирование может осуществляться:

1) при постоянной предельной мощности во всем диапазоне скоростей;

2) при постоянном предельном моменте;

3) при комбинировании того и другого вида регулирования.

По условиям оптимального процесса обработки деталей для подавляющего большинства станков требуется регулирование скорости главного движения при приблизительно постоянной мощности в диапазоне, определяемом диапазонами изменения скоростей резания и размеров детали (станки токарной группы) или инструмента (фрезерные, сверлильные и т.п.). В станках с универсальным характером работ постоянная мощность требуется в средней части диапазона скоростей шпинделя (наибольшая мощность резания) и в верхней части диапазона (скоростные режимы с наибольшими потерями мощности в механизме), а в нижней части диапазона (вспомогательные операции) уровень используемой мощности невысокий. Поэтому для таких станков применяют приводы с комбинированным регулированием: в нижней части диапазона - с постоянным предельным моментом, а в остальной части - с постоянной предельной мощностью.

Требуемые диапазоны регулирования на шпинделе:

R шп.р до 250 - для станков универсальных с широкой номенклатурой деталей, обрабатываемых в единичном и мелкосерийном производстве (токарных, карусельных, расточных, фрезерных и других) общий диапазон регулирования R шп.р до 25...40 для станков с постоянной мощностью;

R шп.р до 15...20 - для станков универсальных - легких (до 1 т) и средних (до 10 т), предназначенных для мелко- и среднесерийного производства;

R шп.р до 8...12 - для станков специализированных, предназначенных для крупносерийного производства;

R шп.р = 2...6 - для быстроходных станков, оснащенных инструментом для скоростного резания (минералокерамика, композит и т.п.) с V рез > 400 м/мин (токарные, револьверные, фрезерные), с V рез, > 60 м/с (шлифовальные), выпускаемых для эксплуатации в крупносерийном и массовом производстве (полуавтоматы и автоматы разных групп).

Для большинства станков при работе в нижней и средней части диапазона скоростей шпинделя требуется снижение частоты вращения и увеличение крутящих моментов (сравнительно о значениями полученными на валу электродвигателя) до 3...10 раз в станках небольшого и среднего размера и до 80...100 раз в тяжелых станках.

Нужные значения диапазона R шп.р и редукции скорости получают:

1) сочетанием односкоростного нерегулируемого (или многоскоростного) асинхронного электродвигателя переменного тока со ступенчато регулируемым механизмом (коробкой скоростей, редуктором, набором сменных зубчатых колес или шкивов и т.п.);

2) соединением бесступенчато регулируемого электродвигателя с упрощенным ступенчато регулируемым механизмом (переключаемыми передачами, редуктором и т.п.).

Типовые схемы построения привода главного вращательного движения металлорежущих станков представлены в табл. 1.

В большинстве станков без числового управления, за исключением тяжелых, широко применяют приводы с асинхронными нерегулируемыми электродвигателями и ступенчато регулируемыми передаточными механизмами - зубчатыми многоскоростными коробками скоростей (табл. 1, схемы 1...5).

В станках с ЧПУ, большинстве тяжелых и быстроходных станков, станках с коротким циклом обработки при больших моментах инерции и станках, предназначенных для торцового точения, применяют приводы главного движения с регулируемыми электроприводами постоянного и переменного тока.

Наибольшее распространение получили приводы с двухзонным регулированием скорости двигателя в сочетании с двух- четырехступенчатой коробкой скоростей (схемы 6...9). Перспективным для легких и средних станков можно считать построение главного привода по схемам 8...10 с использованием частотно-регулируемых асинхронных электродвигателей, обладающих высокой надежностью, малыми потерями, простотой обслуживания.

Одной из тенденций развития приводов станков является создание интегрированных электромеханических узлов, объединяющих в едином конструктиве элементы регулируемого электродвигателя и приводного механизма.

В электромеханическом узле "мотор-редуктор" в качестве мотора применяют регулируемый электродвигатель переменного или постоянного тока, а пристроенный к нему механизм выполняют в виде двухступенчатого зубчатого или планетарного редуктора с двумя передаточными отношениями (1: 1 и 1: 4 или 1: 3,17) и автоматическим переключением ступеней. Такой привод позволяет обеспечить диапазон регулирования с постоянной мощностью на шпинделе до 16...20.

В станках быстроходных с небольшими крутящими моментами на шпинделе (токарных, консольно-фрезерных и др.) получают развитие безредукторные приводы с электромеханизмами типа "мотор-шпиндель", в которых на шпиндель насажен ротор регулируемого электродвигателя переменного тока (схема 12). По такой же схеме выполняют привод с высокоскоростным частотно-регулируемым асинхронным двигателем - электрошпиндель, применяемый для обработки легких сплавов, сотовых конструкций, печатных плат в фрезерных и сверлильных быстроходных станках с n шп. max ≤ (9000...10 000)

мин -1, а также для некоторых типов шлифовальных станков.

Таблица 1

Типовые схемы построения привода главного

вращательного движения

| № схемы | Схема | Узлы регулирования скорости

Электропривод

передаточный механизм передаточный механизм

| Область применения |

| 1 | 2 | 4 | |

| М ШБ | В станках токарных, фрезерных, сверлильных, зуборезных и других | |

| |||

| М АКС, ШБ | В станках токарных, фрезерных, сверлильных (в том числе в станках с ЧПУ) |

Продолжение табл. 1

| 1 | 2 | 4 | |

| М АКС, ШБ | В станках токарных, фрезерных, сверлильных (в том числе в станках с ЧПУ) | |

| М В, ШБ | В легких токарных станках | |

| РМ ШБ | В тяжелых станках с электродвигателем постоянного тока; в станках с ЧПУ - расточных, фрезерных, карусельных, сверлильно-фрезерно-расточных | |

| В станках с ЧПУ – токарных, фрезерных, сверлильно-расточных | ||

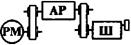

| РМ АР | В токарных станках с ЧПУ, легких и средних | |

| |||

| РМ-Р |

Продолжение табл. 1

| 1 | 2 | 4 | |

| РМ ПР | В токарных и револьверных автоматах для крупносерийного и массового производства | |

| РМ-Ш | В быстроходных станках -токарных, консольно-фрезерных, сверлильных, шлифовальных | |

| Примечания: 1. Приняты следующие буквенные обозначения узлов привода, обеспечивающих регулирование скорости: М - нерегулируемый асинхронный электродвигатель переменного тока (одно- или многоскоростной); РМ - регулируемый (бесступенчато) электропривод с двигателем переменного или постоянного тока; В - механический вариатор (фрикционный, цепной, зубчатый); ШБ - шпиндельная бабка с встроенной коробкой скоростей и шпиндельным узлом; Ш - шпиндельная бабка со шпиндельным узлом; АКС - автоматическая коробка скоростей с переключением зубчатых передач электромагнитными муфтами; АР - автономный редуктор с автоматическим переключением скоростей гидравлическим устройством; РМ-Р - электромеханический узел "мотор-редуктор"; ПР - переключаемая двух-, трехступенчатая ременная передача; РМ-Ш - электромеханический узел "мотор-шпиндель" или "электрошпиндель". |

Продолжение табл. 1

| 2. Для схем 1...5: Достоинства ступенчато регулируемых приводов: небольшая стоимость, высокая надежность, простота обслуживания, жесткость характеристики, небольшие габариты электродвигателя, возможность получения постоянства мощности во всем диапазоне скоростей шпинделя. Недостатки: потеря производительности (из-за ступенчатого ряда частот вращения шпинделя), сложность кинематики, ухудшающиеся шумовые и энергетические характеристики, сравнительно большие динамические нагрузки и время переходных процессов в диапазоне высоких частот вращения, сложность автоматизации переключения скоростей. 3. Для схем 6...12: Достоинства приводов с бесступенчатым регулированием: получение оптимальных по скорости режимов резания, плавное изменение скорости во время работы, удобство автоматизации управления, упрощение кинематики и конструкции приводного механизма, улучшающие его шумовые, энергетические и динамические характеристики. Недостатки: сравнительно высокие стоимость и габариты электропривода, ограничение: диапазона регулирования с постоянной мощностью электропривода (обычно до 3 - 4, при специальном исполнении до 5 - 8), максимальной частоты вращения (в случае двигателя постоянного тока), мощности привода (в случае частотно-регулируемого двигателя, переменного тока). Дополнительные преимущества регулируемых приводов типа "мотор-редуктор", "мотор-шпиндель" и "электрошпиндель": компактность, высокий КПД, снижение трудоемкости изготовления и сборки станка |

По компоновке приводы главного движения подразделяют на встроенные (с механизмом передач, встроенным в шпиндельную бабку, схемы 1...7) и разделенные (в которых коробка скоростей и шпиндельная бабка являются отдельными узлами, соединенными ременной передачей). В разделенном приводе в шпиндельной бабке размещен только шпиндельный узел (схемы 8...11) или, иногда, зубчатый перебор.

При выборе компоновки руководствуются соображениями удобства размещения узлов в пространстве, требованиями параметров шероховатости поверхности изделия и точности положения шпиндельного узла, уменьшения влияния на него источников тепловыделения и колебаний, ограничениями в передаче требуемых значений мощности, крутящих моментов и скорости вращения, стремлением максимально использовать унифицированные покупные узлы.

Область применения коробок скоростей с переключающими электромагнитными муфтами - передача мощности до 50 кВт; зубчатых приводов с переключением ступеней передвижением зубчатых колес - без ограничения передаваемой мощности; приводов с ременной передачей на шпиндель: клиновой, поликлиновой - до 50...60 кВт; зубчато-ременной до 200 кВт.

Предельные скорости ремней в главном приводе станков: клиновых - 25 м/с, поликлиновых и узких клиновых – 30...90 м/с, зубчатых – 40...45 м/с, плоских – 30...35 м/с (при особой конструкции и технологии изготовления до 80 м/с).

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3305; Нарушение авторских прав?; Мы поможем в написании вашей работы!