КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Магнитотвердые материалы

|

|

|

|

До 1910 г. постоянные магниты изготовлялись из углеродистой стали, так как эта сталь обладает относительно небольшим значением коэрцитивной силы И и большим значением индукции В отношение длины магнитов к поперечному сечению было большим. Чтобы уменьшить рассеяние, магниты выполнялись в виде подковы, которая и стала условным обозначением постоянного магнита. Наибольшее значение магнитной энергии для таких материалов составляло 1,6 кДж/м.

Возможность повышения магнитной энергии была показана еще в 1885 г. при исследовании вольфрамовой стали. В период первой мировой войны нашли применение хромистые стали (до 6 % Сг), в которых энергия достигала 2,5 кДж/м. В 1917г. находят, что добавки в сталь до 36% кобальта приводят к значительному повышению энергии — до 8 кДж/м. Кобальтовые стали в ограниченном объеме изготовляются.и-применя-ются в настоящее время.

В 1926—1927 гг. на заводе «Красный путиловец» исследуются свойства и технология производства вольфрамовой стали. В 1926 г. на Ижевском заводе отливаются слитки нескольких марок кобальтовой стали для постоянных магнитов. Исследование кобальтовых сталей проводилось в Горной академии и ВЭИ.

В 1934 г. кобальтовую сталь, которая имеет коэрцитивную силу в 2,5—3,5 раза выше, чем вольфрам и стая, начинает выпускать завод «Электросталь». Сталь находит широкое применение в приборостроении.

Высокие механические параметры стали позволяют изготовлять магниты достаточно тонкими и сложной формы. Во время второй мировой войны была разработана магнитная сталь МТ, без дефицитных добавок кобальта и никеля с добавками алюминия и углерода, обладающая высокими магнитными свойствами (магнитная энергия до 3,6 кДж/м и коэрцитивная сила больше 16 кА/м).

Начиная с середины 30-х годов среди лабораторий, занимающихся исследованием магнитных материалов в СССР, на первое место выдвигается магнитная лаборатория (МЛ) ВЭИ, заслуга которой состоит не только в исследовании материалов, но и в их внедрении в производство. Большую работу МЛ ВЭИ проделала в области исследования сплавов для постоянных магнитов.

В истории исследований магнитных сплавов важное значение имеют работы Д.А. Оливера и Дж. Шеддена (Англия) по исследованию влияния магнитного поля в процессе охлаждения на свойства сплавов типа Ре-М!-А1 с повышенным содержанием кобальта, опубликованные в 1938 г. Благодаря их работам удалось довести магнитную энергию сплавов до 32 кДж/м. Следующий шаг в области улучшения характеристик постоянных магнитов был сделан в 1948 г. при исследовании процессов направленной кристаллизации таких сплавов. Путем регулирования скорости охлаждения изделий удалось получить согласованную ориентацию по ребрам кристаллитов, причем этот процесс усиливается при воздействии магнитного поля образец. Методом направленной кристаллизации удается повысить остаточную магнитную индукцию до 1,3 Тл и магнитную энергию 87,5 кДж/м. Такие результаты в настоящее время достигаются только при специальном изготовлении магнитов. В промышленных условия которые обеспечивают частичную ориентации кристаллов, магнитная энергия достигает менее 58 кДж/м. В ряде случаев необходимы материалы со специфическими механическими свойствами. Так, например, в производстве специальных измерительных приборов нужны постоянные магниты, изготовленные из горнолистового или пруткового сортамента; для роторов щ сокоскоростных машин требуются магниты высокой прочностью на разрыв.

В 1930 г. Н.Н. Разумовскому в СССР выдано авторское свидетельство на способ улучшения свойств постоянных магнитов путем охлаждения их в магнитном поле. В 1944 К9 А.С. Заимовскому, К.В. Нащокину и Л.М. Львовой удалось разработать сплав магнико (ЮНДК24), который превосходит альнико в 1,5—2 раза по остаточной магнитной индукции и в 3 раза по энергии. Появление анизотропных магнитов, или магнитов, имеющих магнитную текстуру, позволило уменьшить массу систем с постоянными магнитами и расширить область их применения. Высококоэрцитивные сплавы системы ЮНДК хрупки и обрабатываются только шлифованием или электроискровым методом. Поэтому постоянные магниты из этих сплавов изготовляются в основном фасонным литьем. Однако для небольших постоянных магнитов этот способ затруднителен. Для решения задачи были выбраны два пути; использование металло-керамической технологии и поиск деформируемых магнитотвердых материалов, из которых можно было бы изготовлять магниты резанием, штамповкой и точением. В табл. 10.2 приведенымагнитные свойства сплавов ЮНДК.

Исследование и внедрение металлокерами-ческих магнитов проведено ВНИИЭМ совместно с заводом «Электроконтакт», Отечественная промышленность освоила ряд деформируемых сплавов: викаллой, сплав на основе платины и др. Викаллой, выпускаемый в виде проволоки, обладает высокими магнитными свойствами и достаточной пластичностью, что позволяет легко получать тонкие цилиндрические магниты. Викаллой, изготовляемый в листах, имеет худшие магнитные свойства, но очень эффективен в производстве стрелок буссолей и компасов-Сплав на основе платины дорог и дефицитен, однако его коэрцитивная сила, магнитная энергия и пластичность настолько высоки, что магниты массой в доли грамма успешно применяются в приборостроении и в электрических наручных часах.

Объем производства литых постоянных магнитов из сплавов альни для изделий широкого потребления достигает нескольких тысяч тонн в год, на что затрачивается несколько сотен тонн дефицитного и дорогого никеля. Поэтому наряду с улучшением магнитных свойств сплавов системы ЮНДК проводились поиски дешевых и недефицитных магнитотвердых материалов.

В последние 40 лет большие успехи достигнуты в разработке магнитов на основе микропорошков железа, технология которых была разработана в СССР А.С. Эйсуровичем и А.Б. Альтманом, сплавов марганца с висмутом подробно исследованные С. Гийо (Франция), ферритов со структурой магнетоплюмбита Е. Гортер (Франция). Впервые подобные магниты, состоящие из оксидов железа и кобальта, были описаны в 1933 г. японцами X. Като и Т. Такай. В те же годы проводилась разработка постоянных магнитов на основе металлических сплавов, поэтому работы над оксидами металлов не привлекли интереса и на долгие годы были фактически заброшены. Лишь в 1952 г. фирма «Филипс» (Голландия) сообщила о первом техническом применении оксидных магнитов.

Поиски ученых (С.А. Медведев и др.) завершились разработкой технологии серийного производства магнитов, прессованных из порошка бариевого феррита. Бариевые постоянные магниты обладают коэрцитивной силой 120— 240 кА/м при остаточной магнитной индукции 0,2—0,38 Тл и магнитной энергии 3,2—3,4 кДж/м, Благодаря дешевизне и простоте изготовления они находят все большее применение в изделиях широкого потребления: осветительных генераторах для велосипедов, громкоговорителях, дверных затворах, держателях и т.п.

Основные свойства магнитно-твердых материалов.

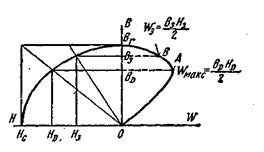

Магнитно-твердые материалы используются для изготовления постоянных магнитов, применяемых в различных электротехнических устройствах, где требуется наличие постоянного магнитного поля. У таких материалов и различных деталей, изготовленных из них, состояние намагниченности сохраняется весьма длительное время. Как известно, основными магнитными характеристиками этих материалов являются большая коэрцитивная сила Нс, большая остаточная магнитная индукция Вr и, следовательно, большая магнитная энергия (ВН/2) дж/см3. Все эти величины можно определить из кривой гистерезиса, вернее из ее части, расположенной в области размагничивания (рис. 1.15).

Точка пересечения кривой с осью В дает остаточную индукцию Вr, а с осью Н — коэрцитивную силу Нс. Магнитная же энергия определяется произведением ВН/2 для каждой точки этой части гистерезисной кривой. Если отложить эти величины магнитной энергии ВН/2 в правом квадранте рис. 45.1, то получим кривую их значений. Наибольшая величина произведения W = ВDНD/2находится в точке А этой кривой. Вот этой величиной (совместно с Нс и Вr) и характеризуются магнитно-твердые материалы.

Рис. 45.1. Кривые размагничивания и магнитной энергии магнитно-твердого материала.

Магнитный поток постоянного магнита с течением времени более или менее уменьшается. Это явление называется старением магнита. Оно может быть обратимым и необратимым. Первое наступает в результате механических вибраций, ударов, изменения температур и действия внешнего постоянного поля. Повторное намагничивание постаревшего таким образом магнита возвращает ему прежние свойства. Необратимое же старение связано со структурными изменениями, происходящими со временем в материале.

Магнитные стали, употребляемые для постоянных магнитов, закаляются на мартенсит, т. е. в результате этой закалки они приобретают мелкозернистую игольчатую структуру, в которой зерна металла имеют вид тонких иголок или штрихов. Эта структура неустойчива и с течением времени распадается, что приводит к уменьшению коэрцитивной силы и остаточной индукции. Такое естественное старение совершается очень медленно. Для получения стабильных свойств постоянные магниты подвергают искусственному старению — нагревают до 100° С и охлаждают до 0° С в воде.

Современные магнитно-твердые материалы можно разбить на две группы. Одну группу составляют легированные стали, закаливаемые на мартенсит; вторая же группа состоит из сплавов на основе α-железа, которые называются α-сплавами.

Мартенситовая структура в сталях получается путем их быстрого охлаждения до комнатной температуры (закалка), начиная с температур, при которых они являются раствором углерода в железе, называемом аустенитом. При такой закалке железо превращается в магнитное α-железо. Поэтому быстрое охлаждение приводит к тому, что часть раствора углерода в железе остается и создает с частицами α-железа мартенситовую структуру. Эта структура обеспечивает магнитную твердость материалу, но при повышении температуры может быть уничтожена, и сталь приобретает свойства магнитно-мягкого материала. На рис. 45.2 показано влияние закалки на петлю гистерезиса.

Рис. 45.2. Влияние закалки на петлю гистерезиса стали:

1 - отожженная сталь, 2 - закаленная сталь.

В сплавах железа с кобальтом, никелем, кремнием и другими веществами необходимые свойства магнитно-твердых материалов достигаются при помощи тепловой обработки. Указанные вещества растворяются в α-железо тем больше, чем выше температура.

Сплав α-железа с каким-либо растворяющимся в нем веществом при медленном охлаждении создает насыщенный раствор.

Растворенное вещество из раствора может выпадать в чистом виде или в виде химического соединения с железом. Если же провести охлаждение сплава до комнатной температуры настолько быстро, что растворенное вещество выпасть не успеет, то получится пересыщенный твердый раствор. Однако с течением времени избыточное растворенное вещество из этого раствора будет выпадать в виде малых частиц-кристалликов. Это приведет к изменению магнитных свойств сплава. Самопроизвольно этот процесс может длиться очень долго. Его можно ускорить отпуском, т. е. нагревом сплава до температуры, при которой начинается выпадение растворенного вещества, но невозможен обратный переход сплава в однородный раствор. Этот процесс получил название дисперсионного твердения. Он состоит из двух стадий тепловой обработки: закалки и отпуска.

Рис. 45.3. Гистерезисные петли сплава железо-вольфра-кобальта после отпуска и закалки: 1 – закаленный сплав, 2 – отпущенный сплав.

На рис. 45.2 показаны верхние части петель гистерезиса для одного и того же сплава железо — вольфрам — кобальт (Fe — W — Со) после закалки (кривая 1) и последующего отпуска (кривая 2).

Магнитные стали.

Основными магнитными сталями, закаливаемыми на мартенсит, являются вольфрамовая, хромистая и кобальтовая.

Вольфрамовая сталь содержит 0,60 — 0,78 % углерода и 5,5— 6,5 % вольфрама, а иногда и 0,3 — 0,5 % хрома. Углерод образует с вольфрамом карбид вольфрама (WC), который и повышает коэрцитивную силу стали. При высоких температурах (в случае отжига, нагрева при прокатке и т. п.) карбид вольфрама выпадает и магнитные свойства стали снижаются. Наличие хрома уменьшает порчу стали, поэтому хром в вольфрамовой стали считается полезной примесью, но содержание его более 0,5 % ухудшает ее технологические свойства. Отечественная вольфрамовая сталь Е7В6 обладает примерно следующими характеристиками: Нс = 44 - 48 а/см, В =

= 1,0 тл.

Хромистые стали появились как более дешевые заменители вольфрамовой. Магнитные свойства хромистых сталей обусловливаются наличием карбида хрома. При температурах около 650— 850° С хромистые стали, как и вольфрамовые, ухудшают свои магнитные свойства. Отечественной промышленностью выпускаются хромистые стали двух марок ЕХ-2 и ЕХ-3, отличающиеся различным содержанием хрома (в первой — 1,3 — 1,6 %, во второй — 2,8 — 3,6 %). Магнитные характеристики стали ЕХ следующие: Нс = 44 - 48 а/см, Вr = 0,90 - 0,95 тл.

Кобальтовые стали обладают значительно более высокими магнитными свойствами, чем вольфрамовые и хромистые. Наличие кобальта в закаленных сталях приводит к увеличению коэрцитивной силы и возрастанию магнитной энергии. Этому же способствует введение хрома и вольфрама, которые, являясь легирующими веществами, одновременно увеличивают Нс.

Таблица 45.1. Состав и магнитные характеристики кобальтовых сталей.

| Наименование стали | Состав, % | Магнитные характеристики | |||||

| Cr | C | W | Co | Fe | Hc, а/см | Вr, тл | |

| Низкокобальтовая | 5-10 | 1,0 | - | 9-10 | Остальное | 89,2 | 0,95 |

| Среднекобальтовая | 8-10 | 1,0 | - | 17-20 | - | 115,0 | 0,95 |

| Высококобальтовая | 2-6 | 0,6 | 4-8 | 40-42 | - | 160,0 | 1,10 |

Кобальтовые стали подразделяются на три группы по количеству введенного в них кобальта Со (начиная с 3 до 42 %). В табл. 45.1 приведены их магнитные характеристики и состав этих сталей.

Как видно из приведенной таблицы, кобальтовые стали, особенно с большим содержанием Со, имеют высокие магнитные характеристики Нс и Вr. Недостатком их является хрупкость. Хрупкость ослабляется введением в них 0,5 — 0,8 % ванадия (V).

Старению кобальтовые стали подвержены в меньшей степени по сравнению с хромистыми и вольфрамовыми сталями.

Отечественной промышленностью выпускаются кобальтовые стали ЕХ5КУ и ЕХ9К15М (цифры показывают содержание хрома и кобальта).

Магнитно-твердые сплавы.

Магнитно-твердые сплавы, из которых изготовляют постоянные магниты, носят название альни, альниси, альнико и магнико.

Альни — тройной сплав, состоящий из алюминия, никеля и железа. Установлено (А.С. Займовским) что в таких тройных сплавах при содержании никеля от 20 до 32 % введение алюминия увеличивает коэрцитивную силу и магнитную энергию, но снижает остаточную индукцию. Это обусловлено тем, что при скорости охлаждения 20° С в минуту в процессе отпуска после закалки твердый раствор распадается с выделением очень малых частиц, обладающих большой коэрцитивной силой Нс. Содержание алюминия в сплаве альни, при котором получаются высокие величины Нс и магнитной энергии, колеблется в зависимости от содержания никеля в пределах 12—15%. Из примесей, попадающих в такие сплавы, особенно вреден углерод, который уже в количестве 0,1 % снижает величину энергии на 15—28%. Медь и кобальт — полезные легирующие вещества, однако их действие проявляется различно, в зависимости от содержания никеля. Медь при содержании 23,5 % увеличивает максимальную энергию на 68 %. Сплав альни с содержанием 25 % Ni, 14 % Al, 4 % Си, остальное железо имеет следующие магнитные характеристики: Нс = 400 а/см, Вr = 0,55 тл.

Разновидностью сплава альни является сплав, содержащий кремний и называемый альниси. Положительная роль кремния в этом сплаве проявляется лишь при большом содержании никеля, именно не менее 30 %. При этих условиях кремний, введенный в количестве 1 %, значительно увеличивает коэрцитивную силу и магнитную энергию, но несколько уменьшает остаточную индукцию. Однако при меньшем содержании никеля такое количество кремния ухудшает свойства сплава. Введение кремния позволило сильно снизить критическую скорость (определенная скорость охлаждения, равная 15-20о С в минуту) охлаждения, что имеет весьма важное практическое значение при производстве крупных магнитов весом более 300 г, для которых невозможно обеспечить высокую скорость охлаждения.

Примерный состав альниси: 33 % Ni, 13—14 % Al, I % Si, остальное Fe. Его магнитные характеристики: Нс = 517,5 а/см, Вr = 0,40 тл.

Существенным недостатком сплавов альни и альниси является их небольшая остаточная индукция. Значительное повышение величин Вr и Нс достигается присадкой кобальта, если его вводить в сплавы альни обычного состава. Однако наибольший эффект достигается тогда, когда кобальт вводится не только за счет железа, но и взамен некоторого количества никеля и алюминия. Такие сплавы получили наименование альнико. Наилучшим составом для альнико считается сплав, имеющий 17—18 % Ni, 10% Al, 12 % Со и 6 % Си. Этот сплав обладает следующими магнитными характеристиками: Нс = 400 а/см; Вr = 0,74 тл. Термическая обработка такого сплава состоит из закалки при температуре 1300° G и последующего отпуска в течение 2—4 ч при 750° С. Высокие магнитные свойства сплава альнико достигаются не только за счет его состава, но и в результате термической обработки.

Весьма важной разновидностью сплава альнико является сплав магнико, который отличается от альнико несколько иным составом, а главным, образом иной термической обработкой, которая производится в магнитном поле. При этой обработке сплав нагревается до 1200—1300° С, затем охлаждается в магнитном поле напряженностью 800 а/см и выше при скорости охлаждения 10° С в секунду. Область температур охлаждения в магнитном поле выбрана в интервале от 1000 до 700° С, так как замечено, что магнитное поле наиболее эффективно в области точки Кюри и ниже ее на 150° C. Точка Кюри магнико равна 870—900° C. Термообработка в магнитном поле обусловливает снижение содержания в сплаве никеля и алюминия и увеличение содержания кобальта, в результате чего оказалось возможным снизить критическую скорость охлаждения и повысить точку Кюри. Примерный состав сплава магнико: 11—15 % Ni, 8— 10 % Al, 20—25 % Со, остальное Fe. Магнитные характеристики для этих материалов следующие: Нс = 480—560 а/см; Вr — 1,20—1,35 тл.

Большим недостатком всех описанных сплавов является то, что они не поддаются механической обработке обычными методами вследствие большой хрупкости и твердости. Эти сплавы могут обрабатываться лишь шлифовкой карборундовыми кругами.

Уменьшение магнитного потока у таких сплавов с течением времени при использовании их в качестве постоянных магнитов незначительно. Так, у сплавов альни, альнико, альниси и магнико магнитный поток уменьшается в первые полтора года работы примерно на 1,5 — 2,0%, а в последующие годы на 0,5 — 1,0 % в год, т.е. магнитный поток в основном уменьшается в первое время. При искусственном старении с помощью механических ударов и сотрясений магнитный поток сплавов уменьшается на 3,5 %, а при воздействии температурных циклов по режиму 100—0—100° C — на 1 %, но свойства их после старения стабилизируются.

Магнитно-твердые ферриты.

Постоянные магниты изготовляют также из магнитно-твердых ферритов. В настоящее время выпускают магнитно-твердые материалы на основе феррита бария. Исходными материалами для этого феррита является азотнокислый барий BaO (NO3)2 и окись железа Fe203.

Эти окислы тщательно смешивают в количестве, соответствующем химической формуле BaO·6FeO3, затем брекетируют и спекают при температуре примерно 1150° С. Спеченные брикеты вновь размалывают в порошок, прессуют из него постоянные магниты, которые подвергают окончательному обжигу.

Такой материал получил название ферроксдюра. По своей структуре он поликристаллический, т. е. состоит из разных кристаллических частичек. От размеров этих частиц сильно зависят магнитные свойства ферромагнетика, особенно коэрцитивная сила. Чем меньше размеры частичек, тем выше коэрцитивная сила феррита. Кристаллические частицы в ферроксдюрах ориентированы произвольно, что определяет одинаковость свойств в любом направлении. Такие материалы называются изотропными. Отечественной промышленностью выпускаются различные изделия из бариевого изотропного ферроксдюра марки МБИ (магниты бариевые изотропные).

Если в процессе прессования магнита прессуемую массу подвергнуть воздействию магнитного поля высокой напряженности (около 800 a/см), то все кристаллики в момент прессования будут ориентированы в одном направлении. Это обусловит лучшие магнитные свойства материала в направлении действия магнитного поля. Такие ферроксдюры называются изотропными, а изделия из них обозначаются маркой МБА (магниты бариевые анизотропные).

Оба эти материала обладают достаточно высокой плотностью, большой твердостью и хрупкостью, в результате чего могут обрабатываться лишь шлифованием. Их магнитные характеристики приведены в табл. 45.2.

Таблица 45.2. Магнитные характеристики бариевых магнитов.

| Марка магнита | Плотность, г/см3 | НС, а/см | В, тл | ρ, ом·см | ΘК, оС |

| МБИ | 4,5 | 962-1280 | 0,23 | 106-109 | 405-450 |

| МБА | 5,0 | 1344-1600 | 0,34 | 105-108 | 405-450 |

Бариевые магниты отличаются от металлических низкой стоимостью, так как в своем составе не содержат дорогих дефицитных материалов. Высокое электрическое сопротивление позволяет использовать их в установках высокой частоты. Бариевые магниты нашли широкое применение в различных областях техники. Из них изготовляют фокусирующие магниты, роторы и статоры маломощных электродвигателей и т. п. Для лучшего использования бариевых магнитов им следует придавать такую форму, чтобы длина была малой, а сечение большим. Поэтому бариевые магниты изготовляют в виде шайб, пластин, колец небольшой высоты.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 3487; Нарушение авторских прав?; Мы поможем в написании вашей работы!