КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методика розрахунку припусків та граничних розмірів по технологічних переходах

|

|

|

|

| Для зовнішніх поверхонь | Для внутрішніх поверхонь | |

| 1. Для оброблюваної заготовки намітити установчі бази і технологічний маршрут обробки. | ||

| 2. Записати в розрахункову карту у послідовності обробки поверхні переходи, для яких провадиться розрахунок. | ||

| 3. Записати значення Rz, h, D, e, T | ||

| 4. Визначити розрахункові значення припусків на обробку по всіх технологічних переходах | ||

| 5. Записати для кінцевого переходу в графу ”Розрахунковий розмір” найменший граничний розмір деталі за кресленням. | 5. Записати для кінцевого переходу в графу ”Розрахунковий розмір” найбільший граничний розмір деталі за кресленням. | |

| 6. Для попереднього йому переходу визначити розрахунковий розмір доданням до найменшого граничного розміру за кресленням розрахункового припуску Zв min | 6. Для попереднього йому переходу визначити розрахунковий розмір відніманням з найбільшого граничного розміру за кресленням розрахункового припуску Zа min | |

| 7. Послідовно визначити розрахункові розміри для кожного попереднього переходу доданням до розрахункового розміру наступного за ним суміжного переходу розрахункового припуску Zв min | 7. Послідовно визначити розрахункові розміри для кожного попереднього переходу відніманням від розрахункового розміру наступного за ним суміжного переходу розрахункового припуску Zа min | |

| 8. Записати найменші граничні розміри по всіх технологічних переходах, округлюючи їх збільшенням розрахункових розмірів до того ж знака десяткового дробу, з яким дано допуск на розмір для кожного переходу | 8. Записати найбільші граничні розміри по всіх технологічних переходах, округлюючи їх зменшенням розрахункових розмірів до того ж знака десяткового дробу, з яким дано допуск на розмір для кожного переходу | |

| 9. Визначити найбільші граничні розміри доданням допуску до округленого найменшого граничного розміру | 9. Визначити найменші граничні розміри відніманням допуску до округленого найбільшого граничного розміру | |

| 10. Записати граничні значення припусків Zвmax як різницю найбільших граничних розмірів і Zвmin як різницю найменших граничних розмірів попереднього і виконуваного переходів | 10. Записати граничні значення припусків Zamax як різницю найменших граничних розмірів і Zamin як різницю найбільших граничних розмірів виконуваного і попереднього переходів | |

| 11. Визначити загальні припуски Zmax i Zmin, підсумовуючи проміжні припуски. | ||

| 12. Перевірити правильність проведених розрахунків співставленням різниці припусків і допусків за формулою Tz=Zвmax-Zвmin=Tз-Tд При цьому різниця проміжних припусків повинна бути рівною різниці допусків на проміжні розміри, а різниця загальних припусків - різниці допусків на розміри чорнової заготовки і готової деталі |

Приклад перший до пп.5.1, 5.2 [17]

(елементарний розмірний аналіз поверхні діаметром 40f7 вала)

(рисунок 5.1)

Розглянемо ЕРАН поверхні з застосуванням розрахунково-аналітичного методу визначення припусків на прикладі поверхні 2, вала, зображеного на рисунку 5.1 Необхідно визначити проміжні припуски і операційні розміри при обробці поверхні вала діаметром 40 f7, рисунок 5.1.

Технологічний маршрут обробки поверхні (МОП) зведено в таблицю 5.1. Аналітичний розрахунок припусків для найбільшого ступеня вала, який визначає діаметр прокату (поверхня 2), подано в таблиці 5.2.

.

Рисунок 5.1 Ескіз вала (заготовка-гарячекатаний прокат, звичайної точності,

після розрізання виправляється і центрується)

Примітка. Аналітичний розрахунок проміжних припусків на обробку і граничних розмірів по технологічних переходах виконується за методикою, що наведена вище.

Таблиця 5.1 Технологічний маршрут обробки поверхні Æ40f7

| № з/п | Технологічні операції або переходи | Шорст- кість, мкм | Квалітет | Допуски, мкм |

| Заготовка Чорнове точіння Напівчистове точіння Попереднє шліфування Чистове шліфування | 3,2 | h15-16 14/h14/ 12/h12/ 9/h9/ 7/h7/ |

Таблиця 5.2 Аналітичний розрахунок припусків для найбільшого ступеня валу,

який визначає діаметр прокату /поверхня 2/

| № з/п | Формули для розрахунку шуканої величини | Числові значення величин |

| I | Визначення розрахункового припуску на чорнове точіння

1. h3 – дефектний шар на прокаті

2. R3 – шорсткість прокату

3. D3 – кривизна прутка після правлення

/просторові відхилення для прокату обмежуються кривизною/

D3 = DKlk

де DК – питома кривизна на 1 мм довжини, мкм.

Lk – половина довжини заготовки

D3 = 1,5 × 200 = 300 мкм

4. e1 – похибки установки на центрах внаслідок неточності зацентрування.

e1 = 0,25Т3 = 0,25*1100= 275 мкм

мкм мкм

1925 мкм 1925 мкм

| h3 = 150 мкм R3 = 150 мкм DК = 1,5 мкм lk = 200 мМ D3= 300 мкм e1 = 275 мкм 2Z1min = 1,45 мм 2Z1max = 1,93 мм |

| II | Визначення розрахункового припуску на чистове точіння, мкм:

5. RZ1 – шорсткість після чорнового точіння

6. h1 – шар наклепу після чорнового точіння

7. D1 – кривизна /залишкова/ після чорнового точіння;

D1 - 0,06Δ3 = 0,06 × 300 = 18 мкм

8. e2 – похибка установки при напівчистовій обробці; e2 = 0 та для наступних переходів у разі обробки в центрах

5. RZ1 – шорсткість після чорнового точіння

6. h1 – шар наклепу після чорнового точіння

7. D1 – кривизна /залишкова/ після чорнового точіння;

D1 - 0,06Δ3 = 0,06 × 300 = 18 мкм

8. e2 – похибка установки при напівчистовій обробці; e2 = 0 та для наступних переходів у разі обробки в центрах

мкм мкм

мкм мкм

| RZ1 = 100 мкм h1 = 100 мкм D1 = 18 мкм e2 = 0 2Z2min=0,44 мм 2Z2max=0,72 мм |

| Продовження таблиці 5.2 | ||

| III | Визначення припуску на попереднє шліфування, мкм:

9. RZ2 - висота гребінця після чистового

точіння

10. h2 - шар наклепу після чистового

точіння

11. D2 - кривизна після чистового точіння

D2 = 0,05Δ1 = 0,05 × 18 = 0,9 мкм @ 1,0

2Z3min = 2(50+50+1)=202 мкм

2Z3max = 200+340-50=490 мкм

9. RZ2 - висота гребінця після чистового

точіння

10. h2 - шар наклепу після чистового

точіння

11. D2 - кривизна після чистового точіння

D2 = 0,05Δ1 = 0,05 × 18 = 0,9 мкм @ 1,0

2Z3min = 2(50+50+1)=202 мкм

2Z3max = 200+340-50=490 мкм

| RZ2 = 50 мкм h2 = 50 мкм 2Z3min=0,02 мм 2Z3max=0,49 мм |

| IY | Визначення припуску на чистове шліфування, мкм:

12. RZ3 - висота гребінців після попереднього шліфування

13. h3 - товщина наклепаного шару після попереднього шліфування

14. D3 - кривизна після попереднього шліфування, мкм:

D3 = 0,04r3 = 0,04 × 18 = 0,72

2Z4min = 2(10+20+1)=62

2Z4max = 60+50-25=85

12. RZ3 - висота гребінців після попереднього шліфування

13. h3 - товщина наклепаного шару після попереднього шліфування

14. D3 - кривизна після попереднього шліфування, мкм:

D3 = 0,04r3 = 0,04 × 18 = 0,72

2Z4min = 2(10+20+1)=62

2Z4max = 60+50-25=85

| RZ3 = 10 мкм h3 = 20 мкм D3 = 1 мкм 2Z4min = 0,06 мм 2Z4max = 0,85 мм |

Зведені дані і схему аналітичного розрахунку припусків і граничних розмірів наведено в таблиці 5.3 і показано на рисунку 5.2.

Рис.5.2 Схема полів допусків і припусків на оброблюваній поверхні 40 f7

Таблиця 5.3

Приклад другий до пп. 5.1, 5.2 [17]

(елементарний розмірний аналіз при обробці отвору діаметром 60Н7 корпусу підшипника)

1. Заготовлення таблиці по формі (див. таблицю 5.4).

2. Заповнення таблиці:

· всі переходи з розробленого технологічного процесу;

· значення  ;

;  ;

;  ;

;  ;

;  .

.

3. Розрахунок  для всіх переходів.

для всіх переходів.

4. Записати в колонку « » на останній перехід розмір з креслення:

» на останній перехід розмір з креслення:

· для отвору – найбільший – 60,03 мм

5. За формулами:

- для вала (8.15)

- для вала (8.15)

- для отвору (8.20)

- для отвору (8.20)

Визначити  по всіх переходах

по всіх переходах

60,03-5х52=60,03-0,104=59,926 - 59,93

59,926-2х121=59,926-0,242=59,684 - 59,68

59,684-2х1246=59,684-2,492=57,192 - 57,2

- 60,03

6. Отримані розрахункові розміри округлити і записати в колонку «граничний розмір»: для отвору -  (див. п. 5).

(див. п. 5).

7. До отриманого граничного розміру:

· відняти допуск (для отвору) і отримати граничний розмір ( - для отвору)

- для отвору)

60,03-0,03=60,00

59,93-0,12=59,81

59,68-0,46=59,22

57,20-1,20=56,00

8. З формул

отв

знайти граничні значення припусків і записати їх у відповідну колонку

Визначення

60,00-59,81=0,190мм=190мкм

59,81-59,22=0,590мм=590мкм

59,22-56,00=3,220мм=3220мкм

Визначення

60,03-59,93=0,10мм=100мкм

59,93-59,68=0,25мм=250мкм

59,68-57,20=2,48мм=2480мкм

9. Складанням визначити граничні значення загального припуску

10. Перевірити правильності розрахунків за формулами:

3220-2480=1200-460

3220-2480=1200-460

4000-2830=1200-30

4000-2830=1200-30

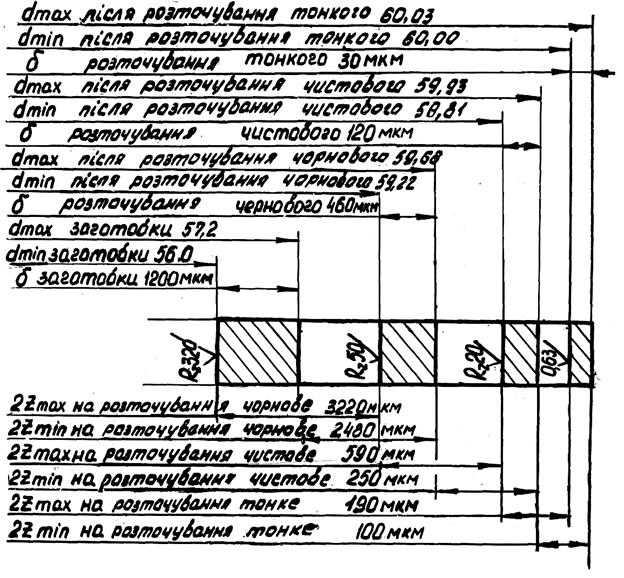

11. Накреслити схему – рисунок 5.3

Зведені дані і схему аналітичного розрахунку припусків і граничних розмірів наведено в таблиці 5.4 і показано на рисунку 5.3.

Таблиця 5.4 Розрахунок припуску і граничних розмірів по технологічних переходах при обробці отвору Ø 60h7.

| Технологічний процес | Елемент припуску | Розрахунковий припуск

| Розрахунковий розмір dp, мм | Допуск Т, мкм | Граничний розмір, мм | Граничний припуск, мкм | |||||

|

|

|

|

|

|

|

| ||||

| Заготовка | - | 57,192 | 57,2 | - | - | ||||||

| Розточування: | |||||||||||

| чорнове | 2х1246 | 59,684 | 59,22 | 59,68 | |||||||

| чистове | 2х121 | 59,926 | 59,81 | 59,93 | |||||||

| тонке | - | - | 2х52 | 80,03 | 60,03 | ||||||

| Всього |

Примітка. Перевірка правильності розрахунку 4000 – 2830 = 1200-30

Рис. 5.3 Схема графічного розташування припусків і допусків на обробку отвору діаметром 60Н7 корпусу підшипника.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 2526; Нарушение авторских прав?; Мы поможем в написании вашей работы!