КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок виконання роботи

|

|

|

|

Кожна група студентів, котра складається із 3-4 чоловік, одержує пластину і електрод. Необхідно зважити пластину й електрод на технічних вагах із точністю до 0,2г. Після зважування електрозварюванням нанести на пластину валик наплавленого металу довжиною близько 100 мм. Зафіксувати час зварювання та силу струму в процесі зварювання.

Зважити пластини з наплавленим металом і залишок електрода. Усі дані вимірювань занести до таблиці 8.1.

Таблиця 8.1 – Результати вимірювань

| № з/п | Маса пластини, г | θн, г | Маса електрода, г | θр, г | I, А | τ0, год | ||

| до зварювання | після зварювання | до зварювання | після зварювання | |||||

У процесі визначення маси розплавленого металу електрода, необхідно врахувати масу чистого електродного металу без обмазки, тому пропонується одержану зміну маси електрода помножити на коефіцієнт 0,8. Користуючись формулами, наведеними в підрозділі 8.2, визначити величини, які вказані в таблиці 8.2, і заповнити таблицю.

Таблиця 8.2 – Результати вимірювань

| № з/п | αр | αн | ψ | Zм | F, м2 | qн кг | qе кг | Число електродів, шт. |

Побудувати графіки залежності коефіцієнтів αр та αн від сили струму і діаметра електрода. Задати величини F, Z та розрахувати потрібну кількість електродів.

8.5 Оформлення звіту

У звіті за даною роботою необхідно:

- вказати мету роботи;

- дати визначення коефіцієнтів;

- навести формули для визначення величин;

- описати експериментальну частину;

- вмістити таблиці 8.1 та 8.2;

- побудувати графіки залежності αр і αн , ψвід сили струму й діаметра електрода;

- обговорити одержані результати та зробити висновки.

Лабораторна робота № 9_____________________________________________

ГАЗОВЕ ЗВАРЮВАННЯ І ВОГНЕВЕ РІЗАННЯ МЕТАЛІВ

Мета роботи - вивчити процеси газового зварювання та вогневого різання металів і сплавів; ознайомитися з апаратурою, яка застосовується в даному випадку.

9.1 Обладнання, прилади, інструменти

Ацетиленовий генератор; кисневий балон; зварювальний пост; редуктори тиску газу; зварювальні паяльники та кисневі різаки; присадний дріт; захисні окуляри: комплект гайкових ключів; плакати, слайди.

9.2 Основні теоретичні положення

Газове зварювання - це процес одержання нероз'ємних з’єднань шляхом розплавлення крайок з’єднуваних деталей і присадного матеріалу за рахунок теплоти згоряння горючих газів у кисні.

У промисловості та будівництві газове зварювання застосовується під час виготовлення тонкостінних виробів із маловуглецевих, низьколегованих і нержавіючих сталей, алюмінію, міді та їх сплавів, а також під час ремонтних робіт, зварювання труб малих і середніх діаметрів.

Газополуменеве різання базується на спалюванні металу в струмені кисню, яке супроводжується значним виділенням теплоти.

У процесі газового зварювання та різання використовують ацетилен, природний і коксовий гази, метан, водень, пари газу й ін. На практиці часто застосовують ацетилен С2Н2, котрий у процесі згоряння в струмені кисню дає найбільш високу температуру (3200 °С) і містить у собі С2 та Н2.

Основною сировиною для одержання ацетилену є карбід кальцію СаС2. Це тверда речовина темно-сірого кольору, яку одержують шляхом сплавлення коксу (С) з негашеним вапном в електропечах при температурі І900...2300 °С.

Ацетилен одержують у генераторах шляхом взаємодії води з карбідом кальцію, реакція відбувається з виділенням теплоти:

| СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q | (9.1) |

Кисень одержують із повітря методом глибокого охолодження до рідкого стану, потім випаровують його і в газоподібному стані нагнітають у сталеві балони до величини тиску 15 МПа.

Апаратура для газового зварювання та вогневого різання металів містить ацетиленові генератори, газові і кисневі балони, вентилі, редуктори, зварювальні пальники й кисневі різаки зі шлангами.

Ацетиленові генератори ГОСТ 5190-78 (рисунок 9.1) класифікуються за ознаками:

- тиск вироблюваного ацетилену (низького до 0,01, середнього -0,07...О,15 і високого - понад О.І5Мпа);

- продуктивність 0,5...640 м3год;

- спосіб пересування (пересувні та стаціонарні);

- взаємодія з водою (ВК- вода на карбід, КВ - карбід на воду, ВВ - витіснення води) (рисунок 9.2).

| ||

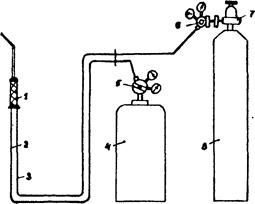

| Рисунок 9.І - Схема зварювального поста: І- пальник; 2 - шланг подачі горючого газу; 3 - кисневий шланг; 4 – газовий генератор; 5 - газовий редуктор; 6 - кисневий редуктор; 7 - кисневий вентиль; 8 - кисневий балон | ||

Найбільш розповсюджений переносний генератор середнього тиску АСП 1,25-6 із продуктивністю ацетилену 1,25 м3год, система ВВ. Генератор має запобіжний замикач (рисунок 9.3), що захищає його від проникнення полум'я гарячої чи вибухової хвилі.

Балони служать для транспортування та зберігання горючих газів і кисню.

Ацетилен зберігають у балонах, заповнених активованим вугіллям, яке просякнуте ацетоном. Ацетилен добре розчиняється в ацетоні і допускає в цьому випадку за температури 20 °С тиск до 1,9 МПа.

Рисунок 9.2 - Схеми різновидів ацетиленових генераторів: а - карбід у воду; б - вода в карбід; в - сухого розкладання; г - витиснення; д - комбінована система вода в карбід і витіснення

Ацетилен, стиснутий без ацетону, вибухонебезпечний. За тиску І,6...1,9 МПа балон об'ємом 40 дм3 уміщує 5,5 м3 ацетилену. Ацетиленові балони фарбують у білий колір.

Рисунок 9.3 - Схема запобіжного гідрозамикача: а - за нормальної роботи; б - за зворотного удару

Стиснутий газоподібний кисень зберігають у балонах типу 150 та 150Л об'ємом 40 дм3 під тиском 15 КПа. Кількість кисню в балоні 6 м3. Кисневі балони, як і ацетиленові, повністю не випрацьовуються, в них повинен бути кінцевий тиск кисню (ацетилену) 0,05...О,1 МПа. Кисневі балони фарбують у блакитний колір.

Вентилі - запірні пристрої, які дозволяють зберігати в балоні стиснутий або зріджений газ. Їх виробляють із латуні, ацетиленові - тільки зі сталі, оскільки мідні сплави можуть викликати вибух ацетилену.

Редуктор - прилад для зниження тиску газу до робочого значення та для автоматичного підтримання цього тиску сталим. Згідно з ГОСТ класифікуються редуктори за різновидом газу (А - ацетиленовий, К - кисневий, М - метановий, П – пропан-бутановий) і за схемою регулювання (О - одноступеневий, Д – двоступеневий).

Зварювальні пальники (ГОСТ І7536-7І) призначені для змішування горючого газу з киснем, утворення зварювального полум'я та регулювання складу й потужності полум'я. Найбільш розповсюджені однополуменеві універсальні пальники інжекторного типу для ацетиленокисневого зварювання, паяння і нагрівання (ГОСТ І077-79Е) з витратою ацетилену від 50 до 2500 дм3год (рисунок 9.4).

Рисунок 9.4 - Схеми різновидів газових пальників для газового зварювання:

а - інжекторний; б - безінжекторний (рівного тиску)

Газокисневі різаки (ГОСТ 5І9І-79Е) служать для змішування горючого газу з киснем і утворення підігрівального полум'я та подачі до розрізуваного металу струменя різального кисню.

Різаки відрізняються від зварювальних пальників наявністю трубки і вентиля для подачі ріжучого кисню високого тиску, а також особливою будовою мундштуків (рисунок 9.5).

Рисунок 9.5 - Газокисневий різак: Р - різальна частина; П - підігрівальна частина.

Під час зварювання та різання (рисунок 9.6) вид полум'я, його температурний вплив на розплавлений метал залежать від складу горючої суміші, тобто від співвідношення кисню й ацетилену. Регулюючи склад суміші, можна одержати навуглецьоване, нормальне або окислювальне полум'я, в якому на одиницю об'єму припадає відповідно 0,95; І,І......І,2; 1,3 і більше кисню. Більшість металів зварюються нормальним полум'ям. Для зварювання латуні використовують окислювальне полум’я.

Рисунок 9.6 - Схема положення пальника при зварюванні, а також траєкторія його руху

Зварювання здійснюють із застосуванням присадкового матеріалу, склад якого повинен відповідати зварюваному металу. Діаметр присадкового дроту залежить від товщини S зварюваного металу та способу зварювання. За правого способу d=S/2, за лівого d=S/2+1.

Швидкість зварювання залежить від товщини і характеру зварюваного металу, м/год:

| V = A / S, | (9.2) |

де А - коефіцієнт, котрий залежить від зварюваного металу, для сталі А = 12...15.

Зварювання чавунів ведуть із прогрівом усієї деталі одним або двома пальниками. Кінець присадкового матеріалу нагрівають до світло-червоного кольору, тому що холодний кінець може викликати відбілювання чавуну. Охолодження після зварювання повинне бути поступовим. Чавун найкраще змочується рідкою латунню за температури 700...850 °С; його можна зварювати прутками з латуні Л62 під флюсом.

Під час кисневого різання сталі згоряння металу відбувається за реакцією

| 3Fe + 2O2 = Fe3O4. | (9.3) |

На згоряння 1см3 заліза потрібно 2,1 дм3 кисню. Для задовільного різання металу киснем повинні виконуватись такі умови:

- температура горіння металу в кисні має бути нижча від температури його плавлення, інакше знизиться якість різання;

- оксиди і шлаки, що утворюються, повинні плавитися за більш низької температури, ніж температура горіння металу, і легко видуватися струменем різального кисню;

- кількість теплоти під час згоряння металу має бути достатньою для підтримання неперервного процесу різання;

- теплопровідність металу не повинна бути високою.

Усі перелічені умови задовольняє вуглецева сталь, тому її можна різати киснем.

Операція різання починається з підігріву металу до температури його займання в кисні. Час підігріву залежно від товщини становить 5...40 с. Після підігріву пускають струмінь кисню та, коли він поріже всю товщину металу, починають рівномірно пересувати різак лінією розрізу, зберігаючи горіння підігрівального полум'я.

Тиск кисню повинен бути достатнім, щоб видулись шлаки і повністю прорізався метал. Ширина розрізу на вході δ= 2 +КS, мм, де К= 0,02; на виході на 10...І5% більше.

Високолеговані сталі, чавун, кольорові метали та їх сплави можна різати киснем із застосуванням порошкоподібних флюсів марок ПЖ-І... ПЖ-5 за ГОСТ 9849-74, які утворюють із тугоплавкими оксидами рідкоплинні шлаки.

9.3 Питання та завдання для самоперевірки

І) Який процес називається газовим зварюванням?

2) Які горючі гази застосовують при зварюванні?

3) Як одержують ацетилен?

4) Яка будова полум'я зварювального пальника?

5) Наведіть перелік та призначення апаратури для зварювання і

паяння.

6) Класифікація ацетиленових генераторів.

7) Призначення водяного затвора.

8) Назвіть умови зберігання ацетилену в балонах.

9) Вкажіть призначення й будову зварювальних пальників.

10) Поясніть технологію газового зварювання.

11) Поясніть процес газокисневого різання.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 1599; Нарушение авторских прав?; Мы поможем в написании вашей работы!