КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Практические занятия

|

|

|

|

Назначение и классификация котельных агрегатов

Технологическая схема котельной установки

Котельные установки

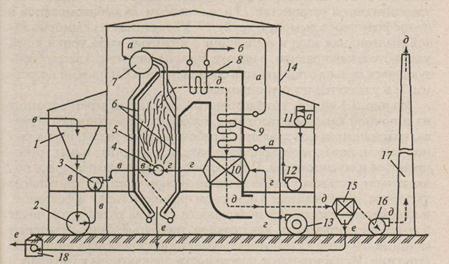

Технологическая схема котельной установки с барабанным паровым котлом, работающем на пылевидном угле, приведена на рис. 8.14.

Рис. 8.14. Технологическая схема котельной установки

1 – бункер сырого угля; 2 – углеразмольная мельница; 3 – вентилятор; 4 – горелка; 5 – топка котла; 6 – трубная система; 7 – барабан котла; 8 – пароперегреватель; 9 – водяной экономайзер; 10 – воздухоподогреватель; 11 – бак питательной воды; 12 – питательный насос; 13 – дутьевой вентилятор; 14 – котельная; 15 – золоулавливающее устройство; 16 – дымосос; 17 – дымовая труба; 18 – багерный насос

Топливо с угольного склада после дробления подается конвейером в бункер сырого угля 1, из которого направляется в систему пылеприготовления, имеющую углеразмольную мельницу 2. Пылевидное топливо с помощью специального вентилятора 3 транспортируется по трубам в воздушном потоке к горелкам 4 топки котла 5, находящегося в котельной 14. К горелкам подводится также вторичный воздух дутьевым вентилятором 13 (обычно через воздухоподогреватель котла 10). Вода для питания котла подается в его барабан 7 питательным насосом 12 из бака питательной воды 11, имеющего деаэрационное устройство. Перед подачей воды в барабан она подогревается в водяном экономайзере 9 котла. Испарение воды происходит в трубной системе 6. Сухой насыщенный пар из барабана поступает в пароперегреватель затем направляется к потребителю.

Топливно-воздушная смесь, подаваемая горелками в топочную камеру (топку) парового котла, сгорает, образуя высокотемпературный (1500 оС) факел, излучающий тепло на трубы 6, расположенные на внутренней поверхности стен топки. Это – испарительные поверхности нагрева, называемые экранами. Отдав часть теплоты экранам, топочные газы с температурой около 1000 оС проходят через верхнюю часть заднего экрана, трубы которого здесь расположены с большими промежутками (эта часть носит название фестона), и омывают пароперегреватель. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой, несколько превышающей 100 оС. Уходящие из котла газы очищаются от золы в золоулавливающем устройстве 15 и дымососом 16 выбрасываются в атмосферу через дымовую трубу 17. Уловленная из дымовых газов пылевидная зола и выпавший в нижнюю часть топки шлак удаляются, как правило, в потоке воды по каналам, а затем образующаяся пульпа откачивается специальными багерными насосами 18 и удаляется по трубопроводам.

На рис. 8.14. видно, что барабанный котельный агрегат состоит из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов. Поверхности нагрева, находящиеся под давлением, включают в себя водяной экономайзер, испарительные элементы, образованные в основном экранами топки и фестоном, и пароперегреватель. Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции. Испарительные поверхности подключены к барабану и вместе с опускными трубами, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того большой запас воды в нем повышает надежность работы котла.

Нижнюю трапециевидную часть топки котельного агрегата (см. рис. 8.14.) называют холодной воронкой – в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки. Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые хвостовыми, позволяют снизить температуру продуктов сгорания от 500–700 оС после пароперегревателя почти до 100 оС, т.е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживается каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой – слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом с целью предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты.

Как уже отмечалось, котельным агрегатом, называется энергетическое устройство для получения пара заданного давления и температуры и в заданном количестве (р, МПа; t, оС; D, т/ч). Часто это устройство называют парогенератором, ибо в нем происходит генерация пара, или просто паровым котлом. Если конечным продуктом является горячая вода заданных параметров (давления и температуры), используемая в промышленных технологических процессах и для отопления промышленных, общественных и жилых зданий, то устройство называют водогрейным котлом. Таким образом, все котлоагрегаты можно подразделить на два основных класса: паровые и водогрейные.

По характеру движения воды, пароводяной смеси и пара паровые котлы подразделяются на следующие виды:

1) барабанные с естественной циркуляцией;

2) барабанные с многократной принудительной циркуляцией;

3) прямоточные.

В барабанных котлах с естественной циркуляцией вследствие разности плотностей пароводяной смеси в обогреваемых трубах и жидкости в не обогреваемых трубах происходит движение пароводяной смеси вверх, а воды вниз. Трубы не обогреваемые называются опускными, а обогреваемые – подъемными (экранными).

Отношение количества воды, проходящей через контур, к паропроизводительности контура  за тот же промежуток времени называется кратностью циркуляции

за тот же промежуток времени называется кратностью циркуляции  . Для котлов с естественной циркуляцией

. Для котлов с естественной циркуляцией  = 10–60.

= 10–60.

В котлах с принудительной циркуляцией движение воды и пароводяной смеси осуществляется с помощью циркуляционного насоса ЦН, движущий напор которого рассчитан на преодоление сопротивления всей системы.

В прямоточных котлах нет циркуляционного контура, нет многократной циркуляции воды, отсутствует барабан, вода прокачивается питательным насосом через экономайзер, испарительные поверхности и пароперегреватель последовательно. Следует отметить, что прямоточные котлы используют воду более высокого качества. Вся вода, поступающая в испарительный тракт, на выходе из него полностью превращается в пар, т.е. в этом случае кратность циркуляции  = 1.

= 1.

Паровой котельный агрегат (парогенератор) характеризуется паропроизводительностью, давлением и температурой производимого пара и температурой питательной воды. Эти параметры в России регламентируются.

Паропроизводительность парогенератора выражают в т/ч или кг/с. Поскольку парогенератор предназначен для превращения тепла, заключенного в топливе, в потенциальную энергию пара, он представляет собой разновидность преобразования энергии, а поэтому его можно характеризовать также по мощности, выражаемой в кВт или МВт. По паропроизводительности различают котлы малой (до 20–25 т/ч), средней (от 35–50 до 160–220 т/ч) и большой паропроизводительности (от 220–250 т/ч и выше).

Давление производимого в котле пара выражают в кПа и МПа.

По давлению производимого пара различают котлы низкого (до 1,37 МПа), среднего (2,35 и 3 92 МПа), высокого 9,81 и 13,7 МПа) и закритического давления (25,1 МПа). Граница, отделяющая котлы низкого давления от котлов среднего давления, условна.

В котельных агрегатах производят либо насыщенный пар, либо пар, перегретый до различной температуры, значение которой зависит от его давления. В настоящее время в котлах высокого давления температура пара не превышает 540–570 оС. Температура питательной воды в зависимости от давления пара в котле колеблется от 50 до 275 оС.

Водогрейные котлы характеризуются по их теплопроизводительности (кВт или МВт, в системе МКГСС – Гкал/ч), температуре и давлению подогретой воды, а также по роду металла, из которой изготовлен котел.

По роду металла различают чугунные и стальные водогрейные котлы. Первые предназначают для отопления отдельных зданий и выполняют на небольшие теплопроизводительности, не превышающие 1,2–1,6 МВт, для подогрева воды с давлением не выше 300–400 кПа до температуры 115 оС. Вторые выполняют на большие теплопроизводительности – от 4,75 до 210 МВт и устанавливают в крупных квартальных и районных котельных для теплоснабжения больших жилых массивов. Кроме того, водогрейные котлы теплопроизводительностью 35 МВт и выше устанавливают также на ТЭЦ взамен пиковых подогревателей сетевой воды.

Занятие №1

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 905; Нарушение авторских прав?; Мы поможем в написании вашей работы!