КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение формы и размеров профиля рабочей части дискового фасонного резца

|

|

|

|

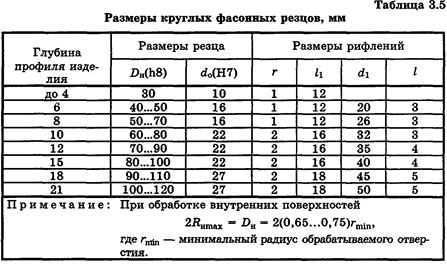

Определение габаритных и присоединительных размеров резца.Обычно габаритные и присоединительные размеры резцов определяются из конструктивных соображений в зависимости от глубины фасонного профиля изделия tmах и длины профиля L.

Развитие межполушарного взаимодействия

как основы интеллекта.......................................................... 5

Развивающая кинезиологическая программа.................. 12

Коррекция проблем обучения методами кинезиологии

в дошкольном и младшем школьном возрасте..................... 25

Адаптация леворукого ребенка в «праворуком» мире................. 35

Кинезиологическая профилактика

соматических заболеваний.......................................... 40

Кинезиология на уроках физкультуры...................................... 47

Использование кинезиологических упражнений

для работы с девиантными подростками.................... 51

Применение кинезиологических приемов

в ситуации стресса....................................................... 56

Автономная кинезиологическая гимнастика

космонавтов.................................................................. 59

Тренинг межполушарного взаимодействия............................... 62

Диагностика показателей межполушарного

взаимодействия............................................................ 65

Методы определения функциональной

асимметрии полушарий............................................... 68

Краткий словарь терминов.................................................... 75

Список литературы................................................................ 77

Содержание 79

Габаритный радиус дисковых резцов определяется по формуле:

,

,

где е – глубина заточки по передней поверхности, необходимая для размещения стружки; К – толщина тела резца, необходимая для обеспечения его прочности, К = 8... 10 мм: d0 – диаметр посадочного отверстия.

Величины е и d0 выбираются в зависимостиот t mах по табл. 3.4.

Наибольший диаметр резца DH = 2R округляется в большую сторону до величин из нормального ряда линейных размеров по ГОСТ 6636-69.

Конструктивные размеры резца (рис 3.12) можно выбрать в зависимости от глубины профиля изделия. Диаметр DH обычно в 6…8 раз больше глубины профиля. Такие данные приведены в таблице 3.5.

С правой стороны резца выполняют буртик с рифлениями для передачи крутящего момента и для поворота резца на 1/z после его переточек и установки его вершины на расстояние hр (рис.3.13) от горизонтальной оси резца. Если снятый слой при переточке не соответствует повороту на одно рифление, то резец получает дополнительный поворот с помощью регулировочного червяка державки [39]. Число зубчиков рифлений z = 32...34. Угол профиля их в нормальном сечении 90°. Для постоянства длины площадки при вершине зубчиков дно впадин между зубчиками располагают к торцу буртика под углом β: tgβ = π/z (см. рис.3.12). Подробные сведения о торцовых зубчиках рифлений приводятся в [36].

Чтобы упростить изготовление круглых фасонных резцов его правую сторону делают без буртика, но с этой стороны сверлится отверстие под цилиндрический штифт, принадлежащий шайбе с рифлениями, по размерам и назначению соответствующей описанному выше буртику резца.

Габаритные и присоединительные размеры призматических фасонных резцов (см. рис.3.11) представлены в табл. 3.6.

Длина профиля резца определяется в зависимости от размеров профиля детали с учетом дополнительных лезвий и округляется в большую сторону в соответствии с нормальным рядом стандартных размеров по ГОСТ 6636-69.

При ширине L, превышающей 2,5 А, допускается применение хвостовиков большего размера из табл. 3.6.

При отсутствии роликов с диаметрами d, приведенными в таблице, пользуются имеющимися роликами, размер М при этом подсчитывается по формуле:

М =А + d(1 + ctg λ/2) – 2Е ctg λ, где λ = 60° (рис.3.11, а).

Определение формы и размеров профиля рабочей части призматического фасонного резца. Пусть контур фасонной детали задан узловыми точками 1, 2, 3, 4 и одной из промежуточных точек – 5, а осевые расстояния между ними l1, l2, l3, l4, и радиусы r1, r2, r3, r4, заданы чертежом (см. рис. ↓). Исходя из свойств обрабатываемого материала детали назначаем величину переднего угла γ (см. табл. 3.3) и проводим из точки 1 под этим углом след передней поверхности, который пересечет профиль детали в точках 1, 2/3, 4 и 5.

Примем за произвольную координатную ось прямую линию, проходящую через первую узловую точку 1 (обычно первым номером обозначают точку, соответствующую наименьшему радиусу детали r1) под углом α к плоскости резания в этой точке. Тогда целью коррекционных расчетов явится вычисление расстояния от прямолинейной образующей точки 1 до параллельных ей прямолинейных образующих задней поверхности резца, проведенных через узловые точки 2/3, 4 и 5, т. е. определение размеров Р2/3, Р4 и Р5. Для этого проведем некоторые дополнительные построения.

Продолжим след передней поверхности резца за точку 1 влево и опустим на него из центра детали О перпендикуляр ОК. Кроме того, соединим центр О с точками 1, 2/3, 4 и 5. Из этих же точек проведем прямые, параллельные отрезку ОК. Расстояния от этих прямых до отрезка ОК обозначим буквой А с соответствующим индексом каждой узловой точки. После этого из точек 2/3, 4 и 5 проводим перпендикуляры на заднюю поверхность резца, в результате чего получим ряд прямоугольных треугольников.

Из треугольника 1 2/3 А имеем: Р2 = C2/3 cos (α +γ),

где C2/3 = А2 – A1.

Из треугольника 2/3 К О катет А2 = r2 cos ε2, а угол ε2 = arc sin (h/ r2), где h = OK.

Величину h и А1 определим из треугольника OK1:

h = r1 sin γ; А1= r1 cos γ.

Точно таким же образом можно определить величины Р4 и Р5 и другие для остальных точек профиля резца.

В общем виде все расчетные формулы можно представить в виде:

Pn = Cn cos(α + γ);

Сn = Аn – А1;

Ап = rn cosεn;

εп = arc sin(h/ rn).

При λ=0 осевые размеры l1, l2, l3, l4,детали не искажаются, т. е. равны расстоянию между узловыми точками профиля резца.

Таким образом, по размерам чертежа детали и найденным значениям Р2/3, Р4 и Р5..., Рп производим построение нормального профиля резца.

Аналогично коррекционному расчету призматического фасонного резца производят расчет дискового фасонного резца. Пусть необходимо обработать такую же фасонную деталь, для которой уже произведен коррекционный расчет профиля призматического фасонного резца.

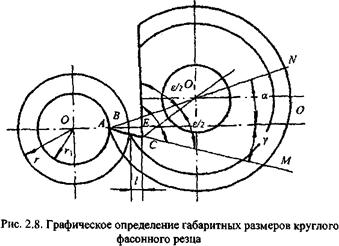

На рис. 6.7 приведена схема коррекционного расчета дискового фасонного резца. Задача сводится к нахождению радиусов резца R1, R2, …, Rn, соответствующих узловым точкам детали. При этом радиус наиболее выступающей точки или наружный диаметр резца определяют по таблицам (R1 = D н/2 (см. табл. 3.5)) или графическим методом.

На рис. 6.7 приведена схема коррекционного расчета дискового фасонного резца. Задача сводится к нахождению радиусов резца R1, R2, …, Rn, соответствующих узловым точкам детали. При этом радиус наиболее выступающей точки или наружный диаметр резца определяют по таблицам (R1 = D н/2 (см. табл. 3.5)) или графическим методом.

––––––––––––––––––––––––––––––––––––––––

Проф. Г.И. Грановским рекомендуется графический метод определения диаметра круглого фасонного резца, сущность которого сводится к следующему. Из центра изделия O проводим две концентрические окружности радиусами, равными наибольшему r и наименьшему r 1 радиусам детали (рис. 2.8). Через точку A проводим две прямые AM и AN под углами γ и α к линии, соединяющей эту точку с центром детали. На расстоянии l = 3…12мм от точки B проводим прямую, перпендикулярную линия OO. Из точки C проводим биссектрису полученного угла ε. Точка пересечения этой биссектрисы с прямой даст искомую точку O 1 – центр фасонного резца. Найденный графически диаметр резца округляется до ближайшего стандартного значения (30, 40, 50, 60, 70, 80, 90, 100).

––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Предположим, что точка 1 расположена на уровне горизонтальной оси детали. С учетом значения заднего угла α, принятого согласно таблицам (α = 8...12°), центр резца Ор смещаем на величину

hp = R1 sin α

относительно центра детали О.

Из точки 1 под углом γ относительно горизонтальной оси детали проведем след передней поверхности резца 1М и соединим центр резца Ор с узловыми точками 1, 2/3, 4 … n, лежащими на пересечении следа передней поверхности с окружностями детали радиусов r1, r2, …, rn,. Получим ряд прямоугольных треугольников Ор1М, Op2/3M,..., OpnM, имеющих общий катет ОрМ = Hр.

Проведя дополнительные построения точно так же, как и для призматического фасонного резца, получим величины A и C с соответствующими индексами, и расстояния B узловых точек передней поверхности 1, 4, 5, 2/3 до центра детали и до точки 1.

Из треугольника ОрМ2/3 получим:  ,

,

А из треугольника Ор1М получим: Hp = R1 sinψ1, B1 = R1 cosψ1, где ψ1 = (α + γ).

Катет B2 треугольника ОрМ2/3 определяется исходя из построения: B2 = B1 – C2,

а угол  , Расстояние С2 = А2 – А1, где А2 = r2 cos ε2, А1 = r1 cos γ;

, Расстояние С2 = А2 – А1, где А2 = r2 cos ε2, А1 = r1 cos γ;  ,

,

Аналогичным образом определяются все искомые радиусы резца R1, R2, …, Rn.

В общем виде все расчетные формулы можно представить в виде:

ψ1 = (α + γ);

А1 = r1 cos γ;

;

;

Аn = rn cos εn;

Сn = Аn – А1;

B1 = R1 cosψ1;

Bn = B1 – Cn;

Hp = R1 sinψ1;

;

;

.

.

Приведенные формулы справедливы лишь в том случае, если оси резца и детали параллельны. При таком условии пересчет осевых размеров резца не производится, так как они не искажаются.

1. Общие требования к домашнему заданию

1.1. Содержанке домашнего задания

При выполнении домашнего задания студенты обязаны выполнять следующие виды работ:

а) спроектировать 7 типов различных инструментов с подробной проработкой схемы резания и конструкции;

б) оформить пояснительную записку, содержащую методику расчета и необходимые вычисления каждого из проектируемых инструментов.

1.2. Объем домашнего задания

Студент представляет к защите следующую документацию по домашнему заданию:

а) графическую часть в объеме 4...5 листов формата А3 или 9..10 листов формата А4 (в этом случае чертежи подшиваются в пояснительную записку);

б) пояснительную записку в объеме 30...35 листов формата А4;

Ритмичность выполнения студентами домашнего задания отмечается преподавателем на титульном листе пояснительной записки.

1.3. Защита домашнего задания

Домашнее задание защищают в сроки, назначенные кафедрой по согласованию с деканатом.

На защиту отводится 10... 15 минут. В процессе защиты студент делает подробное сообщение о содержании домашнего задания, обоснованности принятых решений и выводов, степени использования достижений науки и техники, патентных проработок, использовании ЭВМ при проектировании. После ответов на вопросы по содержанию домашнего задания студент получает оценку. При оценке домашнего задания принимается во внимание знание студентом материала домашнего задания, ритмичность его выполнения, содержание и грамотность оформления чертежей и записки, умение осветить содержание домашнего задания и четкость ответов на вопросы, оценка консультанта.

1.4. Указания по проектированию отдельных видов инструментов

Исходные данные для проектирования выбираются по вариантам, указанным кафедрой для каждого студента. Вариант материала изделия выбирают по номеру студента в списке его академической группы (или последней цифре номера зачетной книжки).

1.5. Фасонные резцы

1.5.1. Варианты заданий по проектированию фасонных резцов (см. табл. 1.1., рис. 1-44).

Таблица 1.1.

Материал изделия, обрабатываемого фасонным резцом

| № варианта | Материал изделия | sВ, МН/м2 | № варианта | Материал изделия | sВ, МН/м2 |

| Сплав АЛ-9 | Сплав ВМЛ-1 | ||||

| Сплав Д18Т | Сталь 3 | ||||

| Сплав АЛ-8 | Сталь 5 | ||||

| Медь | Сталь 45Х | ||||

| Сталь20 | Сталь 40ХН | ||||

| Латунь ЛТ90 | Сталь 65Г | ||||

| Сплав МЛ5 | Сталь ХГ | ||||

| Сплав АМг 11 | Сталь 40Г | НВ 229 | |||

| Сплав АМц 11 | Сталь 50 | НВ 241 |

Отклонения размеров принять по h9.

1.5.2. Выполняют рабочий чертеж обрабатываемой детали в масштабе 1:1 или 2:1 с указанием размеров на всех узловых точках, по которым будет проводиться коррекционный расчет.

Назначают материал резца в зависимости от материала детали.

Назначают с учетом материала резца и детали передний угол γ резца в точке, которая будет обрабатывать наименьший диаметр изделия. Назначают задний угол α для той же точки. При назначении задних углов следует помнить о том, чтобы в сечениях, нормальных к режущим кромкам, расположенным под углом к оси изделия, их величины получились не менее 2...3°.

1.5.3. Выбирают и обосновывают конструкцию резца и способ крепления его в державке.

1.5.4. Рассчитывают габаритные размеры резца:

а) определяют глубины профиля детали в радиальном направлении;

б) определяют диаметр оправки для круглого резца. Для этого в зависимости от условий резания и требований к шероховатости поверхности назначают подачи и определяют усилия резания. По усилию резания и способу крепления выбирают по таблицам или рассчитывают диаметр оправки;

в) подсчитывают наружный диаметр круглого фасонного резца.

Параметры призматического резца рассчитывают по формулам или выбирают по таблицам в зависимости от глубины профиля и ширины обрабатываемой детали. При назначении ширины резца, как круглого, так и призматического, необходимо принять во внимание ширину дополнительных режущих кромок на краях резца (для снятия фаски и обозначения участка отрезания детали от прутка).

1.5.5. Выполняют графический расчет профиля резца.

1.5.6. Подсчитывают задние углы в различных точках профиля резца в сечениях, перпендикулярных проекциям режущей кромки на радиальную плоскость, и строят график их изменения. Для этой цели по оси ординат откладывают величину углов, а по оси абсцисс – осевые размеры между угловыми точками профиля. По полученному графику делают вывод о возможности нормальной работы инструмента или принимают дополнительные меры по улучшению геометрии резца.

1.5.7. Выполняют рабочий чертеж.

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1622; Нарушение авторских прав?; Мы поможем в написании вашей работы!