КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лопастные компрессоры

|

|

|

|

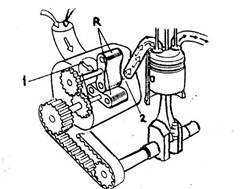

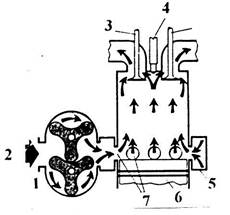

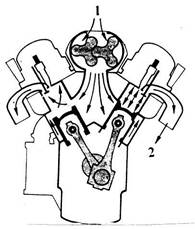

Лопастные компрессоры наиболее широко (в сравнении с другими объёмными компрессорами) применяются в ДВС для целей наддува. Компрессор такого типа был предложен ещё в Х1Х веке англичанином Roots. Поэтому такие компрессоры получили название компрессоров типа Рут. На рис. 3.10. показано, что такой компрессор имеет привод от коленчатого вала двигателя.

3.10. Схема работы объёмного лопастного компрессора.

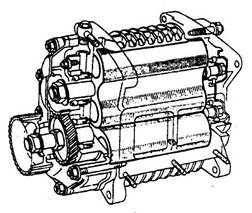

Воздух поступает в компрессор через окно 1, а в двигатель отводится через окно 2. Два ротора R при своём вращении осуществляют это нагнетание. На рис. 3.11 видна внутренняя часть компрессора, благодаря вырезу части его корпуса.

Рис. 3.11. Схема, демонстрирующая разрез лопастного компрессора.

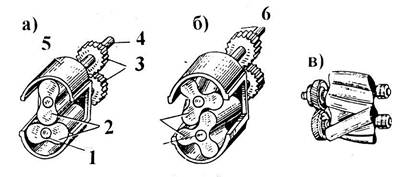

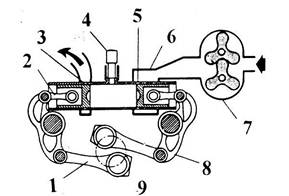

Внешний принципиальный вид показан также на рис. 3.12. Роторы 2, размещённые на нижнем 1 и верхнем 4 валах вращаются синхронно, благодаря шестерёнчатой передаче 3. При этом верхний вал связан с коленчатым валом 6 двигателя. Видно, что роторы могут иметь оси, параллельные валам, т. е. прямые роторы, а могут быть винтовыми. Количество лопастей на каждом из роторов может быть два, три, редко четыре. Увеличение числа лопастей делается для уменьшения амплитуд колебаний давления воздуха на выходе из компрессора. Для этой же цели роторы выполняются винтовыми.

Рис. 3.12. Принципиальные схемы устройства двухроторных нагнетателей. а) с двумя лопастями (прямыми), б) с тремя лопастями (винтовыми), в) общий вид роторов с тремя винтовыми лопастями. 1 – нижние валы, 2 – роторы, 3 – шестерни, 4 – верхний вал, 5 – корпус воздуходувки, 6 – к коленчатому валу дизеля.

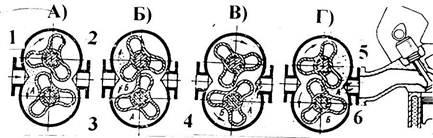

Принцип работы компрессора представлен на рис. 3.13, где показаны четыре последовательных этапа процесса нагнетания воздуха компрессором.

Рис. 3.13. Принципиальная схема работы двухроторного трёхлопастного нагнетателя типа Рут. 1 – впуск очищенного воздуха, 2 – верхний ротор, 3 – нижний ротор, 4 – корпус нагнетателя, 5 – нагнетательная полость, 6 – выпуск сжатого воздуха.

Рис. 3.13. Принципиальная схема работы двухроторного трёхлопастного нагнетателя типа Рут. 1 – впуск очищенного воздуха, 2 – верхний ротор, 3 – нижний ротор, 4 – корпус нагнетателя, 5 – нагнетательная полость, 6 – выпуск сжатого воздуха.

На схеме А стрелкой обозначен вход воздуха и направления вращения роторов компрессора. В поперечном сечении роторы имеют форму лопастей или лепестков, откуда и появилось их общее название. Видно, что роторы вращаются в противоположных направлениях. Т. е. верхний вращается по часовой стрелке, а нижний – против. Слева от роторов происходит заполнение воздухом объёма между роторами и стенками корпуса, а справа – нагнетание воздуха. На схеме Б видно, что верхний ротор начинает закрывать впускное окно, а нижний уже закрыл впускное окно, так. что полость А теперь замкнута и объём воздуха в ней переносится при вращении ротора к выпускному окну. Переносимый объём не меняется в размере, так что изменения давления в нём не происходит. Как только переносимый объём соединяется с полостью впускного коллектора двигателя, так воздух, находящийся в сжатом состоянии в этом коллекторе, устремится в указанный переносимый объём (схема В). Затем, как показано на схеме Г, объём А по мере поворота роторов уменьшается, т. е. происходит его сжатие и нагнетание во впускной коллектор двигателя. При дальнейшем вращении роторов с впуском в двигатель соединится нижняя камера Б компрессора и т. д.

Роторы размещены в корпусе с зазорами порядка 0,5 – 1,5 мм, т. е. отсутствует контакт, отсутствует трение, нет необходимости в смазке. Между роторами также имеется постоянный зазор такого же порядка. Т. е. между роторами нет зацепления. Они имеют собственные строго синхронизированные друг с другом приводы. Однако, при этом возникают проблемы с утечками воздуха, особенно на режимах пониженных частот вращения.

На рис. 3.14 приведена типичная схема двухтактного двигателя с продувкой – наддувом от нагнетателя типа Рут с трёхлопастными роторами.

Рис. 3.14. Схема двухтактного дизеля с прямоточной продувкой при установке лопастного нагнетателя типа Рут. 1 – нагнетатель, 2 – вход воздуха, 3 – выпускные клапаны, 4 – форсунка, 5 – впускной ресивер, 6 – поршень, 7 – впускные (продувочные) окна.

На рис. 3.15 показана аналогичная схема, но с двигателем с горизонтальными цилиндрами. Итак, за один поворот двухлопастных роторов они переносят от впуска на нагнетание четыре порции воздуха, а трёхлопастные – шесть порций. При частоте вращения порядка 1500 оборотов в минуту, роторы компрессора такого типа, предназначенного для тепловозного дизеля, переносят порядка 150 м3 воздуха в минуту или 9000 м3 в час.

Рис. 3.15. Схема двухтактного дизеля с горизонтальным расположением цилиндров и продувкой – наддувом от нагнетателя типа РУТ с трёхлопастными роторами. 1 – шатун, 2 – шатун, 3 – выпуск отработавших газов, 4 – форсунка, 5 – продувочные окна, 6 – впускной коллектор, 7 – нагнетатель типа Рут с механическим приводом, 8 – балансир (коромысло), 9 – коленчатый вал.

3.4.3. Характеристики объёмных компрессоров, их достоинства и недостатки.

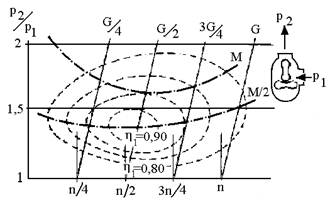

На рис. 3.16 показаны универсальные характеристики компрессора типа Рут.

Рис. 3.16. Характеристики компрессора типа Рут.

В координатах частота вращения (n) – степень повышения давления (Р2/Р1) нанесены кривые постоянных значений производительности компрессора (G), постоянных к. п. д. (hi) и постоянных манометрических давлений (М).

Отличительной особенностью характеристик компрессоров типа Рут по сравнению с поршневыми является значительно более низкий уровень повышения давления. А это является значительно более приемлемо для применения их для наддува. Кроме того видно, что наиболее высокий к. п. д. 0,9 располагается в зоне наиболее применимых для наддува значений расхода G, наиболее часто используемых частот вращения и степеней повышения давления Р2 /Р1, причём при наиболее желательном манометрическом давлении. Характерно также то, что линии расхода проходят практически параллельно друг другу, что также удобно для применения компрессоров этого типа на двигателях.

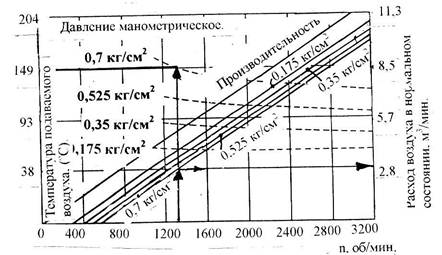

На рис. 3.17 показаны характеристики зависимости объёмной производительности компрессора типа Рут (расхода воздуха при нормальных условиях, м3/мин) от частоты вращения n, об/мин. Причём, производительность показана для разного манометрического давления подачи воздуха. Характеристика показывает, что при одном и том же уровне частоты вращения, например, при 1300 об/мин, увеличение манометрического давления подаваемого воздуха от атмосферного (нулевого) до 0,7 кг/см2 приводит к снижению расхода от 4,8 м3/мин до 2,8 м3/мин. Определяется это в основном утечками воздуха, которые пропорциональны примерно корню квадратному из перепада давления.

Рис. 3.17. Характеристики расхода и температур воздуха, подаваемого объёмным лопастным компрессором.

При низком расходе воздуха эти утечки существенно снижают к. п. д. компрессора. Здесь же на характеристиках пунктирными линиями нанесены зависимости температуры воздуха в функции от частоты вращения при разных манометрических давлениях воздуха. Так, при повышении давления от атмосферного до 0,7 кг/см2 избыточных при частоте вращения 1300 об/мин происходит увеличение температуры воздуха от 80 0С до 149 0С. Очевидно, что через плотность воздуха это влияет на массовую производительность нагнетателя и массовое наполнение цилиндров двигателя.

Компрессоры типа Рут применяются для наддува сравнительно небольших дизелей, но более распространены в качестве агрегата продувки на крупных двухтактных дизелях. Причём, на крупных дизелях чаще применяются трёхлопастные и даже четырёхлопастные компрессоры, а на более мелких – более простые двухлопастные. Пример размещения трёхлопастного компрессора типа Рут в развале цилиндров V - образного двухтактного дизеля приведён на рис. 3.18.

Достоинством такого компрессора является прежде всего его простота. А отсутствие контактов между роторами и роторов с корпусом позволяет существенно увеличивать частоту их вращения, а значит уменьшать габариты и массу. Достоинством компрессора является также его прямая связь с валом двигателя. Поэтому в условиях неустановившихся режимов, например, интенсивных разгонов, вал компрессора ускоряется вместе с валом двигателя пропорционально ускорению коленчатого вала. Благодаря этому практически исключается отставание в воздухоснабжении двигателя при интенсивных разгонах, набросах нагрузки и т. д. (что происходит при применении турбокомпрессоров). Благодаря механическому приводу такой компрессор не имеет контакта с выпускными газами с высокой температурой, как это имеет место, например, у турбокомпрессоров. Т. е. такие компрессора не имеют повышенных температурных напряжений, не имеют проблем с охлаждением или со смазкой.

Рис. 3.18. Схема подачи воздуха нагнетателем типа РУТ в V – образный дизель. В левом блоке цилиндров идёт продувка, а в правом – выпуск ОГ. 1 – вход воздуха, 2 – выпуск отработавших газов.

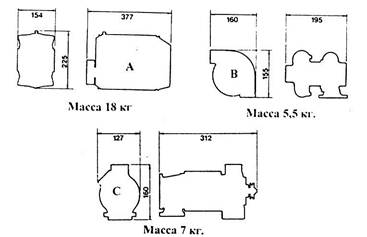

Отсюда – высокая надёжность и долговечность таких машин. Благодаря отсутствию высоких температур применяемые в компрессоре материалы не должны иметь высокой термической, да и механической прочности, более дёшевы. Достоинством такого компрессора является также отсутствие примеси масла в нагнетаемом воздухе. Следует принять во внимание, что благодаря механической связи с коленчатым валом, такие компрессоры предпочтительны для наддува бензиновых автомобильных двигателей, благодаря высоким показателям ускорения, которые они обеспечивают двигателю и автомобилю. Однако, такой нагнетатель в сравнении с турбокомпрессором имеет и свои недостатки. Важнейшим является то, что для привода компрессора требуется затратить часть мощности самого двигателя. В этом случае энергия отработавших газов бесполезно выбрасывается в атмосферу, в отличие от случая использования турбокомпрессора. Т. е. двигатель с турбокомпрессором всегда будет иметь более высокий к. п. д., в частности благодаря использованию (утилизации) части энергии отработавших газов. Этот факт менее ощутим в бензиновых двигателях, благодаря сравнительно низкому уровню применяемого в них наддува и особенностям дроссельного регулирования их мощности. Но это чрезвычайно важно для дизельных ДВС. Важными показателями нагнетателя является, конечно, его габариты. Очевидно, что благодаря высокой частоте вращения, достигнутой у турбокомпрессоров, их габариты чрезвычайно уменьшились по сравнению с габаритами объёмных нагнетателей. То же относится и к массам нагнетателей. На рис. 3.19 показано сравнение масс и габаритов трёх типов нагнетателей.

Отсюда – высокая надёжность и долговечность таких машин. Благодаря отсутствию высоких температур применяемые в компрессоре материалы не должны иметь высокой термической, да и механической прочности, более дёшевы. Достоинством такого компрессора является также отсутствие примеси масла в нагнетаемом воздухе. Следует принять во внимание, что благодаря механической связи с коленчатым валом, такие компрессоры предпочтительны для наддува бензиновых автомобильных двигателей, благодаря высоким показателям ускорения, которые они обеспечивают двигателю и автомобилю. Однако, такой нагнетатель в сравнении с турбокомпрессором имеет и свои недостатки. Важнейшим является то, что для привода компрессора требуется затратить часть мощности самого двигателя. В этом случае энергия отработавших газов бесполезно выбрасывается в атмосферу, в отличие от случая использования турбокомпрессора. Т. е. двигатель с турбокомпрессором всегда будет иметь более высокий к. п. д., в частности благодаря использованию (утилизации) части энергии отработавших газов. Этот факт менее ощутим в бензиновых двигателях, благодаря сравнительно низкому уровню применяемого в них наддува и особенностям дроссельного регулирования их мощности. Но это чрезвычайно важно для дизельных ДВС. Важными показателями нагнетателя является, конечно, его габариты. Очевидно, что благодаря высокой частоте вращения, достигнутой у турбокомпрессоров, их габариты чрезвычайно уменьшились по сравнению с габаритами объёмных нагнетателей. То же относится и к массам нагнетателей. На рис. 3.19 показано сравнение масс и габаритов трёх типов нагнетателей.

Рис. 3.19. Сравнение параметров трёх типов наиболее распространённых компрессоров. А – объёмный лопастной, В – турбокомпрессор, С – типа Компрекс (Comprex).

Они широко применяются в настоящее время для наддува автомобильных дизелей (нагнетатель “Компрекс” будет рассмотрен далее).

Очевидно преимущество в этой части турбокомпрессора. И наконец, следует отметить, что размещение на двигателе объёмного компрессора, с учётом его габаритов и необходимости механической связи с валом двигателя, является также сложной проблемой и соответственно недостатком этого типа нагнетателя.

3.5. Винтовые объёмные компрессоры типа Элиот Лисхольм.

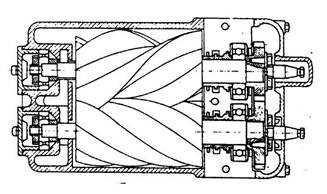

Разновидностью объёмных компрессоров являются винтовые компрессоры. Схема такого компрессора показана на рис. 3.20, а внешний вид его роторов – на рис. 3. 21.

Рис. 3.20. Продольное сечение компрессора типа Elliot.

Видно, что конструктивно винтовые компрессоры близки к роторно – лопастным с винтовыми роторами. Однако, у винтовых угол смещения осей роторов относительно оси вала более велик. Т. е. шаг винта значительно более существенен. Роторы винтового компрессора в процессе работы так же как и у роторно – лопастных компрессоров не соприкасаются друг с другом, а также с корпусом компрессора, располагаясь друг относительно друга с минимальными зазорами. Воздух, заполняющий винтовые впадины ведомого ротора, проталкивается зубьями ведущего ротора со стороны всасывания к стороне нагнетания и таким образом сжимается.

По сравнению с роторно – лопастными нагнетателями типа Рут винтовые компрессоры имеют более высокие к. п. д. и допускают более высокие степени повышения давления воздуха.

Рис. 3.21. Внешний вид роторов винтового компрессора типа Elliot Lysholm (Эллиот Лисхольм).

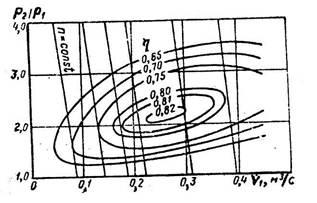

Роторы и корпус не охлаждаются и поэтому процесс сжатия происходит с показателем политропы, большим, чем k. Конечно между ними имеются утечки заряда при нагнетании. Почти постоянный наклон линий n = Const к оси ординат независимо от частоты вращения обусловливается тем, что утечки в зазоры являются функцией только времени и разности давлений, но не частоты вращения. Как видно на рис. 3.22, к. п. д. компрессора достигает высокого значения 82 % (включая механические потери на трение), правда, для сравнительно низкой производительности (» 0,3 м3/с).

Роторы и корпус не охлаждаются и поэтому процесс сжатия происходит с показателем политропы, большим, чем k. Конечно между ними имеются утечки заряда при нагнетании. Почти постоянный наклон линий n = Const к оси ординат независимо от частоты вращения обусловливается тем, что утечки в зазоры являются функцией только времени и разности давлений, но не частоты вращения. Как видно на рис. 3.22, к. п. д. компрессора достигает высокого значения 82 % (включая механические потери на трение), правда, для сравнительно низкой производительности (» 0,3 м3/с).

Рис. 3.22. Характеристика винтового компрессора типа Эллиот.

К преимуществам таких компрессоров относится их компактность, достигаемая высокой быстроходностью, а также отсутствие масла в нагнетаемом воздухе.

В целом, для объёмных компрессоров можно выделить следующие особенности.

1. Линии n = Const на характеристиках Р2/Р1 = f (V) расположены с крутым наклоном, благодаря чему с возрастанием степени повышения давления происходит лишь небольшое уменьшение производительности. (Аналогичный вывод даёт анализ характеристик вида Р2/Р1 = f (n)).

2. Степень повышения давления в широких пределах не зависит от частоты вращения, т. е. и при малой производительности может быть достигнута высокая степень повышения давления.

3. Отсутствует область неустойчивой работы компрессора. Он может работать во всём диапазоне характеристики, определяемой размером компрессора.

4. Производительность (объёмный расход) приблизительно линейно пропорциональна частоте вращения и практически не зависит от степени повышения давления.

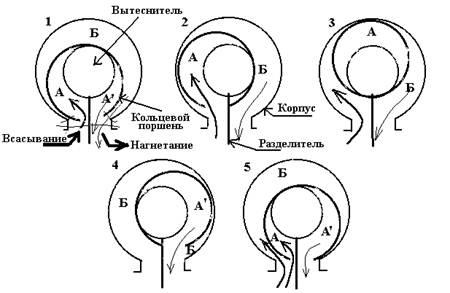

3.6. Компрессор объёмного типа с кольцевым поршнем.

Стремление уменьшить габариты компрессоров и их массу приводит к созданию различных других типов компрессоров. На рис. 3.23. показана схема и принцип работы компрессора с кольцевым поршнем. Такой компрессор был реально создан и применялся на крупных двухтактных дизелях. В корпусе компрессора размещён вытеснитель, вокруг которого с сохранением минимального зазора с ним и с корпусом может вращаться кольцевой поршень. Ось поршня размещена эксцентрично оси корпуса и вытеснителя. Ось кольцевого поршня совпадает с осью кривошипа коленчатого вала, ось которого совпадает с осью корпуса компрессора и его вытеснителя. Направление вращения оси поршня – по часовой стрелке. На схемах 1 – 5 последовательно показано, как полость А заполняется воздухом, так как она увеличивается в объёме (позиции 1, 2, 3). Затем полость А (далее она обозначена А’) начинает уменьшаться в объёме и происходит нагнетание сжатого воздуха (позиции 4, 5). Начиная от позиции 1 полость Б уменьшается в объёме, так что воздух из неё нагнетается к выпускному каналу (далее позиции 2. 3. 4). От позиции 5 начинается заполнение воздухом полостей А и Б. и так далее.

Рис. 3.23. Схема и принцип работы компрессора с кольцевым поршнем фирмы Броун Бовери. 1, 2, 3, 4, 5 – последовательные положения кольцевого поршня при вращении вокруг вытеснителя.

Принципиально, характеристики такого компрессора аналогичны характеристикам других компрессоров объёмного типа.

Очевидно, что принципиально в качестве компрессора применима например схема двигателя Ванкеля. Ясно, что такой компрессор обладает способностью более высокого подъёма давления. По характеристике и получаемым параметрам он сравним с поршневым компрессором с возвратно – поступательным движением рабочего органа. Однако, сам имеет привод от вращающегося вала, что и определяет его достоинства в части повышения частоты вращения. Т. е. он как бы занимает промежуточное место между объёмными компрессорами, например, лопастными, и объёмными поршневыми компрессорами. Однако, сложность обеспечения надёжного уплотнения поршня с помощью линейных уплотнителей, большие потери энергии на трение, необходимость смазки уплотнений, а следовательно возможность попадания масла в воздушный заряд, а также нагревание элементов компрессора из – за трения не позволяют с высокой эффективностью использовать такую конструкцию для создания компрессоров.

3.7. Компрессор объёмного типа (спиральный нагнетатель/G-нагнетатель).

Спиральный нагнетатель (на английском языке «scroll type») (рис. 3.24) является одноосевым нагнетателем, в котором в неподвижном корпусе одна подвижная вытесняющая спиральная пластина, заключённая с обоих сторон в литые спиральные стенки корпуса выполняет поступательно – круговые движения, аналогичные движению кольцевого поршня в нагнетателе на рис. 3.23. Ось вытеснителя располагается на шейке кривошипа практически коленчатого вала. При вращении последнего ось вытеснителя совершает круговые движения с радиусом, равным радиусу кривошипа. При этом ещё одна точка вытеснителя совершает благодаря другому коленчатому валу такие же движения, что и основная ось. Таким образом, каждая точка спирального вытеснителя при работе совершает движение по окружности с радиусом, равным радиусу кривошипа, на котором вытеснитель сидит. Синхронизация вращения двух коленчатых валов выполнена с помощью зубчатой ременной передачи. А общий привод нагнетателя осуществляется от вала двигателя с помощью ременной передачи.

Самым известным из всех спиральных нагнетателей является G-нагнетатель VW (рис. 3.24).

Рис. 3.23. Вид спирального нагнетателя с вырезами.

Спереди слева показан эксцентриковый вал (или коленчатый вал), являющийся промежуточным валом. Справа рядом – основной приводной вал (эксцентриковый, или коленчатый). Движения обоих валов синхронизировано посредством зубчатого ремня.

Рис. 3.24. Общий вид спирального нагнетателя.

На рис. 3.25 показаны схемы последовательных четырёх положений при работе нагнетателя для разъяснения принципа его действия. На схеме 1 через «а» обозначен вытеснитель, прилегающий к внутренней спирали «б» корпуса. Здесь же видна наружная спираль корпуса. Через «в» обозначен объём сжимаемого воздуха между вытеснителем «а» и средней спиралью корпуса. А через «г» - вытесняемый воздух, находящийся между вытеснителем и внутренней спиралью корпуса.

Рис. 3.25. Последовательные схемы работы спирального нагнетателя.

На схеме 2 конец «а» вытеснителя (спираль)при своём движении отходит от внутреннего вытеснителя, а уплотнение объёма между вытеснителем и спиральными рёбрами корпуса происходит в точках «г, д, е». Буква «б» показывает отход конца спирали от внутреннего спирального ребра и нагнетание объёма воздуха «в» к выходным отверстиям нагнетателя. На схеме 3 спираль вытеснителя своим свободным концом «а» легла на внутреннее спиральное ребро корпуса, а после точки «в» спираль своей «спинкой» ложится на среднее ребро «г» корпуса, так что воздух вытесняется к выходу из нагнетателя. На рис. 4 кончик «а» спирали вытеснителя начинает отходить от внутреннего спирального ребра корпуса, начинается вход воздуха в увеличивающуюся полость между внутренним спиральным ребром «б» и спиральным вытеснителем. Параллельно идёт процесс всасывания – нагнетания между спиральным вытеснителем «в» и наружным и средним рёбрами корпуса.

Рис. 3.26. Составные элементы спирального G-нагнетателя. Сложной является задача выработки тонких спиральных витков в двух половинах корпуса (сверху рисунка) и вытеснителе (справа снизу).

Основными достоинствами спирального нагнетателя являются следующие:

· более быстрое создание повышенного давления, благодаря малоинерционности нагнетателя,

· высокий полный к.п.д.,

· низкая эмиссия шумов,

· хрошее уплотнение, благодаря чему повышенное давление создаётся уже при низких частотах вращения,

· низкая мощность трения,

· возможность создания конструктивного ряда.

3.7. Области применения объёмных компрессоров

Для четырёхтактных дизелей преимущества, которые даёт применение турбокомпрессоров, трудно обеспечить другими типами нагнетателей. Другое дело применительно к двухтактным дизелям. Здесь преимущества объёмных компрессоров широко используются. На рис. 3.27 показан поперечный разрез крупного двухтактного судового дизеля с прямоточной продувкой, у которого для продувки цилиндров применён четырёхлопастной компрессор Типа Рут.

Рис. 3.27. Расположение объёмного компрессора (К) с четырёхлопастными роторами (Р) на крупном судовом дизеле. Вп –впускной коллектор, Зр – заслонка реверса, Кл – выпускной клапан, ТНВД – топливный насос высокого давления.

Конечно, компрессор имеет большие габариты, которые определяются огромными расходами воздуха через такие двигатели. Высокой степени наддува в данном случае не требуется. Поэтому и потери воздушного заряда малы, что определяет сравнительно высокий уровень к. п. д.

На бензиновых двигателях компрессоры такого типа применяются достаточно широко. Ещё в 1939 году на спортивных двигателях Мерседес и др. применялись такие компрессоры. Причём, на двигатель устанавливались по два компрессора последовательно для повышения давления наддува до 1,2 бар. Широкое применение компрессор Рут находил в итальянских автомобилях с двигателями Фиат и Лансия. Однако, всё это были бензиновые двигатели. Особенности работы современных дизелей привели к необходимости использования на них центробежных компрессоров.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 3052; Нарушение авторских прав?; Мы поможем в написании вашей работы!