КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет основных узлов и устройств установок для изготовления форм глубокой печати

|

|

|

|

Основные технические параметры линии

А,

О, О

О

А.

А о

О.

О ю

Для изготовления цилиндров глубокой печати

Автоматические линии

Совершенствование технологии изготовления форм глубокой печати должно идти по пути комплексной механизации и автоматизации основных процессов, а также создания полностью автоматизированных участков производства форм глубокой печати и поточных линий с программным управлением процессом. Киевским филиалом ВНИИ полиграфии разработана и изготовлена поточно-механизированная и автоматизированная крупноформатная линия, обеспечивающая практически весь технологический процесс изготовления форм.

Линия предназначается для обработки цилиндров диаметром от 300 до 400 мм, с длиной образующей от 1100 до 1500 мм. В соответствии с основными технологическими этапами изготовления форм линия разделена на три участка.

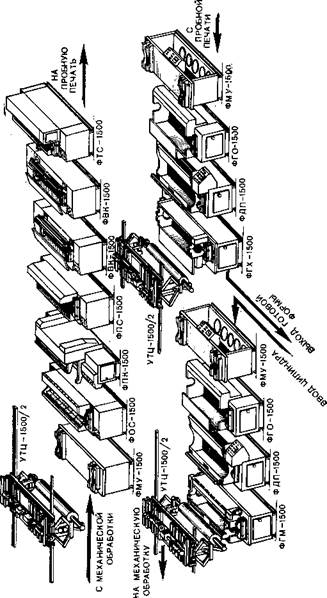

Схематическое изображение крупноформатной автоматизированной линии для изготовления форм глубокой печати показано на рис. 10.5.

Участок меднения ЛФГМ-1500 состоит из установки ФМУ-1500 для монтажа и демонтажа удлинителей на цапфы цилиндра; установки ФГО-1500, в которой производится электрохимическое обезжиривание и механическое удаление загрязнений с поверхности вращающегося в горячем электролите цилиндра; установки ФДП-1500 для декапирования и промывки

|

о

•е-

о

к

а

поверхности цилиндра и нанесения разделительного слоя; установки ФГМ-1500, где производится наращивание медной рубашки при полном погружении цилиндра в электролит. Весь участок меднения полностью автоматизирован.

После наращивания тиражной рубашки цилиндр выводится с линии и полируется. Возвращается цилиндр на второй участок линии — участок изготовления форм ЛФГИ-1500. Здесь на установке ФМУ-1500 производится монтаж (демонтаж) удлинителей, после чего цилиндр подается на установку ФОС-1500, где автоматически производится механическая очистка, смывка и сушка формных цилиндров. Установка ФОС-1500 имеет два режима работы: очистка цилиндра после полирования перед операцией перевода копии и очистка и смывка цилиндра после травления от остатков пигментной копии, кислотоупорного лака и т. д.

Перевод пигментной копии осуществляется при помощи полуавтоматического пигментно-переводного станка ФПК-1500, на котором имеются устройства для точной ориентации цилиндра как по длине, так и по окружности. Станок комплектуется перфоратором ВГЕ-1000 для пробивки базирующих отверстий в пленочном клапане, который приклеивается к листу пигментной бумаги.

Цилиндр с переведенной копией поступает на установку для проявления ФПС-1500, в которой все операции, кроме отделения подложки, выполняются автоматически, в том числе выдерживаются температурный график процесса проявления и режим изменения скорости вращения цилиндра. Для более равномерного набухания желатины и лучшего отделения подложки, а также для улучшения условий и ускорения сушки копии в установке применены спирто-водные растворы. После проявления копия здесь же сушится с помощью промокающего валика и последующего обдува воздухом.

Выкрывание выполняется на двух стационарных установках ФВК-1500, в которых имеется привод для медленного вращения цилиндра в процессе обмазки; установка снабжена опорным столиком и полочкой для инструмента и рабочих растворов.

Травление формы происходит в автоматическом режиме на установке ФТС-1500. Регулирование процесса идет за* счет изменения концентрации травящего раствора и за счет изменения скорости вращения цилиндра. Информация о ходе травления поступает от датчика непосредственно с цилиндра, на поверхности которого расположена тринадцатипольная тоновая шкала. Травящие растворы подаются на формный цилиндр с помощью растворонаносящего валика. Это позволяет интенсифицировать процесс, ускорить смену растворов и уменьшить испа-

рение хлорного железа. Температура травящих растворов автоматически поддерживается на заданном уровне.

рение хлорного железа. Температура травящих растворов автоматически поддерживается на заданном уровне.

Обработка формного цилиндра после травления производится в автоматической установке ФОС-1500 для механической очистки и смывки.

Изготовленный формный цилиндр вновь выводится с линии и поступает на пробную печать, после чего возвращается на участок хромирования ЛФГХ-1500. Здесь после монтажа удлинителей в автоматическом режиме выполняются следующие операции: электрохимическое обезжиривание на установке ФГО-1500, идентичной установке для обезжиривания на участке меднения; декапирование и промывка на установке ФДП-1500, подобной установке ФДП-1500 участка меднения, но упрощенной за счет отсутствия устройств для нанесения разделительного слоя; хромирование и промывка на установке ФГХ-1500, в которой наращивание хрома производится при полном погружении цилиндра в электролит. Полное погружение цилиндра, применение титановых платинированных анодов, увеличение плотности катодного тока обеспечивают значительное ускорение процесса.

Все установки линии объединяются в технологический комплекс устройством транспортирования цилиндров (автооператором) УТЦ-1500/2, который оснащен специальными жесткими захватами взамен традиционных гибких подвесок с крюками. Жесткие захваты обеспечивают надежный и точный подъем формного цилиндра, его перемещение и укладку на опоры установок. Автооператор УТЦ-1500/2 располагается над установками линии и перемещается по специальным подкрановым путям.

Система управления всей линией и ее участками представляет собой сложный разветвленный измерительно-командный комплекс, состоящий из систем управления отдельными технологическими установками, связанными системой управления транспортного устройства. В линии обеспечена возможность дублирования всех операций в режиме ручного управления. Оборудование снабжено информационными табло, позволяющими оператору контролировать ход технологического процесса, а также системами аварийной сигнализации. Особо ответственные технологические параметры (температура, плотность тока в гальванооборудовании и т. д.) постоянно контролируются и регулируются при помощи датчиков и контрольно-измерительной аппаратуры (табл. 10.1).

Оборудование для изготовления форм беспигментным способом глубокой автотипии выпускают в основном в виде поточных линий. В Советском Союзе выпускается линия ФОБ-4, разработанная Киевским филиалом ВНИИ полиграфии и предназначенная для обработки цилиндров с длиной образующей

| Участки линии | |||

| Параметры | меднения ЛФГМ-1500 | изготовления форм ЛФГИ-1500 | хромирования ЛФГХ-1500 |

| Производительность, цилиндров в смену Штат обслуживания, чел. Установочная мощность, кВт Производственная площадь, м2 Масса оборудования (ориентировочно), кг | 12—14 | 24 (за две смены) 14 000 |

до 1100 мм и диаметром до 400 мм. Производительность линии—10 форм в смену. В состав линии входят следующие установки.

Установка ПС-4 для нанесения слоя включает механизм воздушного ракеля с бункером-дозатором, каретки для их перемещения вдоль образующей цилиндра и привода цилиндра. Светочувствительный слой, подаваемый из бункера на вращающийся цилиндр, распределяется на нем в виде кольца. Это кольцо калибруется в равномерный монолитный слой при помощи воздушного ракеля. Толщина слоя зависит от вязкости светочувствительного раствора, скорости перемещения каретки вдоль цилиндра и интенсивности подачи воздуха в щель ракельного устройства.

Копировальная установка КУ-4 имеет двухскоростной привод цилиндра, вакуумную систему для прижима фотоформы к его поверхности, щелевую диафрагму и осветительную систему с двумя ксеноновыми лампами. Фотомонтаж по краям закрепляют при помощи воздухонепроницаемой липкой ленты. Специальная вакуумная система обеспечивает надежный контакт фотомонтажа с копировальным слоем в процессе экспонирования.

Ванны проявления ВПО-4 и однованного химического травления ВТО-4 — это емкости, внутри которых расположена подвижная кювета с рабочим раствором. При проявлении или травлении кювета переводится в верхнее рабочее положение и цилиндр погружается в раствор на 7з диаметра. При промывке копии или формы кювета опускается на дно ванны и герметично закрывается крышкой, а вода через отверстие в днище емкости сливается в канализацию. В установке травления ВТО-4 перемешивание раствора осуществляется воздухом.

Ю Зак. 1076

Обезжиривание форм проводится в установке ВО-4, которая отличается от установки ВТО-4 отсутствием механизма перемещения кюветы.

Обезжиривание форм проводится в установке ВО-4, которая отличается от установки ВТО-4 отсутствием механизма перемещения кюветы.

При проектировании установок поточной линии широко применяется унификация отдельных узлов и деталей, а также модульный принцип построения.

Зарубежные линии для изготовления форм беспигментным способом глубокой автотипии имеют примерно такой же состав исполнительных установок. Отличаются друг от друга различными способами очувствления, экспонирования и контрольно-измерительной аппаратурой.

Так, например, в линии фирмы «Ациграф» установка для нанесения слоя снабжена двухструйным автоматическим пистолетом-распылителем. Продолжительность нанесения светочувствительного слоя на цилиндр с длиной образующей 1400 мм и диаметром 400 мм около 5 мин. Копировальная установка имеет два натяжных цилиндра, на которых крепят края прозрачной пленки с фотомонтажом, огибающей устанавливаемый между ними формный цилиндр, и осветительное устройство с ксеноновой импульсной лампой. Натяжные цилиндры с монтажом диапозитивов синхронно вращаются с формным цилиндром, в результате чего поверхность цилиндра последовательно с требуемой скоростью проводится мимо щелевой зоны освещения. Продолжительность экспонирования цилиндра диаметром 400 мм — около 8 мин.

Проявляющий раствор подается на поверхность цилиндра форсунками и возвращается в резервуар через отверстие в днище, закрываемое во время промывки. Общая продолжительность проявления копии и промывки водой — 3 мин.

Травление цилиндра осуществляется в ванне электролитического травления, которая состоит из рабочей емкости, резервуара для травящего раствора, электродов (катод—изогнутая титановая сетка, анод — обрабатываемый цилиндр) и привода вращения цилиндра. Расстояние между электродами 15—20 мм. Продолжительность травления —примерно 4 мин. В ванне предусмотрена промывка цилиндра водой и растворителем, которые через специальный клапан удаляются в канализацию.

В линиях фирмы «Метерхеймер» (ФРГ) установка для нанесения слоя состоит из пневматического пульверизатора-распылителя с электромагнитным управлением. Для нанесения равномерного слоя постоянной толщины на цилиндры различных диаметров в установке предусмотрен индуктивный датчик, автоматически обеспечивающий неизменность расстояния от сопла пульверизатора до поверхности цилиндра и соотношения между

скоростями перемещения каретки с пульверизатором и вращения цилиндра.

Копировальная установка содержит два приводных цилиндра для крепления фотоформ, осветитель с электронной регулировкой яркости ртутных ламп высокого давления, механизмы горизонтального и вертикального перемещения цилиндра. Стабильное экспонирование цилиндров различного диаметра обеспечивается благодаря постоянному расстоянию поверхности цилиндра до 10-миллиметровой прорези осветителя и наличию экспозиметрического устройства.

В ванне проявления распределительное устройство обеспечивает дозированное нанесение проявляющего раствора на вращающийся цилиндр. После проявления раствор стекает в резервуар через выдвижную кювету.

Ванна одноступенчатого травления содержит прижимной валик, купающийся в кювете с хлорным железом, резервуар с системами термостатирования и корректирования раствора и бесступенчатый привод вращения обрабатываемого цилиндра. Асимметрическая структура поверхности валика, подающего раствор, исключает полошение и потеки на форме. Резервуар, кюветы и детали, контактирующие с хлорным железом, изготовлены из пропилена, что обеспечивает их высокую коррозионную стойкость. Глубина травления ячеек автоматически контролируется следующей системой. Ванна очистки снабжена двух-скоростным приводом цилиндра, смесителями горячей и холодной воды, системами подачи и регенерации растворителей.

10.9. Оборудование для отделки цилиндров глубокой печати

Формный цилиндр глубокой печати после травления и очистки подвергают хромированию и полированию. При необходимости проводится расхромирование печатной формы. Этим технологическим операциям сопутствуют подогрев и охлаждение цилиндра, электрохимическое обезжиривание, декапирование и промывка поверхности формы. Перечисленные операции выполняются на установках для подготовки поверхности цилиндров. Полируют формы после хромирования на шлифо-вально-полировальных или специализированных полировальных станках.

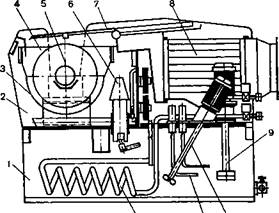

Принципиальная схема установки для электролитического хромирования показана на рис. 10.6.

| 10* |

Установка состоит из двух стальных ванн / и 2, расположенных друг над другом и защищенных специальным покрытием, стойким к хромовому электролиту. Внутри рабочей ванны 2

расположен анод 3 — дугообразные скобы из свинца и платинированного титана — и сливная труба 6, обеспечивающая поддержание постоянного уровня электролита. Сетчатые платинированные титановые аноды обеспечивают высокий выход по току (20—22%), обладают высокой кислотостойкостью, не дают шлама и не требуют частой промывки. Рабочая ванна снабжена крышкой 7 с устройством для промывания цилиндра после хромирования. При заполнении электролитом рабочей ванны

расположен анод 3 — дугообразные скобы из свинца и платинированного титана — и сливная труба 6, обеспечивающая поддержание постоянного уровня электролита. Сетчатые платинированные титановые аноды обеспечивают высокий выход по току (20—22%), обладают высокой кислотостойкостью, не дают шлама и не требуют частой промывки. Рабочая ванна снабжена крышкой 7 с устройством для промывания цилиндра после хромирования. При заполнении электролитом рабочей ванны

12 W 1С

Рис. 10.6. Принципиальная схема установки для электролитического хромирования

крышка автоматически опускается и включается вытяжное устройство 8У откачивающее пары электролита в отстойник, где они конденсируются и возвращаются в резервную ванну. Продолжительность заполнения ванны электролитом или ее освобождения — около 2—3 мин. Подача электролита в рабочую ванну производится насосом 9. Внутри резервной ванны 1 размещены устройство 10 для перемешивания электролита, насос 9 для перекачки электролита, змеевик 12 для холодной воды и нагревательные элементы //.

Снаружи ванны укреплены опоры для цилиндра 4, который на них размещается при помощи цапф или удлинителей 5. Там же находится и бесступенчатый привод для вращения цилиндра со скоростью от 25 до 300 об/мин.

Установки хромирования работаю? по заданной программе, включающей все рабочие операции: заполнение ванны электролитом, вращение цилиндра, включение выпрямителя, регулиро-

вание температурного режима ванны, окончание процесса хромирования, смывка цилиндра, включение и выключение бортовых отсосов и вытяжного устройства.

При температуре электролита 53—55 °С и плотности тока 5-Ю3 А/м2 слой хрома толщиной 5—7 мкм наращивается примерно за 10 мин. По окончании хромирования рабочая ванна освобождается от электролита, а цилиндр промывается водой из распределителя, размещенного на крышке ванны.

Твердость хромового покрытия существенно зависит от температуры электролита. Причем имеются два максимума: между 30^ и 40 °С, а также между 50 и 60 °С. Предпочтительнее последний, так как в этом случае колебания твердости от плотности тока невелики. Отрицательно влияет на твердость высокое содержание в электролите посторонних кислот и трехвалентного хрома.

Для проведения операции хромирования цилиндров глубокой печати Киевским филиалом ВНИИ полиграфии разработана автоматизированная линия ЛФГХ-1500, предназначенная для обработки цилиндров с длиной образующей от 1100 до 1500 мм и диаметром от 140 до 400 мм.

Производительность линии — 20 форм в смену.

10.10. Принципы построения автоматизированной линии для изготовления форм глубокой печати

При создании крупноформатной автоматизированной линии для изготовления форм глубокой печати Киевским филиалом ВНИИ полиграфии была разработана методика проектирования, рассчитаны оптимальные параметры, найдены наиболее рациональные схемы агрегатирования технологических операций, а также решен ряд проблем, связанных с применением специальных материалов.

Технологический процесс изготовления печатной формы, осуществляемый на линии, разбивается на три этапа: изготовление медной тиражной рубашки, изготовление печатной формы и хромирование формы. Операции механической обработки проводятся вне линии.

Для получения данных, требуемых для проектирования линии, был проведен подробный анализ технологического процесса, определена его структура в виде совокупности элементарных операций с временными параметрами и специфическими особенностями каждой операции.

Выполняемый на линии технологический процесс содержит 35 основных операций (обезжиривание, декапирование, про-

мывка, наращивание тиражной рубашки и т. д.), длительность которых различна и колеблется в диапазоне от 1 до 45 мин. Операции выполняются не только в определенной последовательности, но и с определенными интервалами, которые также имеют различную длительность. Одни интервалы сведены к минимуму, а другие весьма продолжительны, как, например, остывание цилиндра после полировки без принудительного охлаждения.

мывка, наращивание тиражной рубашки и т. д.), длительность которых различна и колеблется в диапазоне от 1 до 45 мин. Операции выполняются не только в определенной последовательности, но и с определенными интервалами, которые также имеют различную длительность. Одни интервалы сведены к минимуму, а другие весьма продолжительны, как, например, остывание цилиндра после полировки без принудительного охлаждения.

Для выбора оптимального варианта построения линии необходимо сравнить два основных метода построения: создание и объединение высокопроизводительных узкоспециализированных автоматов (автомат для декапирования, автомат промывки и т. д.) и создание и объединение автоматов, каждый из которых выполняет несколько операций (автомат для декапирования, нанесения разделительного слоя и промывки).

При первом методе число технологических установок линии равно числу технологических операций и время работы каждой установки различно (от 1 до 45 мин). За счет повторяющихся операций число установок можно сократить, но при этом увеличится число перемещений изделия в процессе обработки, что резко снизит производительность линии. При втором методе этих недостатков нет, но агрегатирование продолжительных операций вызывает снижение производительности линии в целом. Поэтому целесообразно для продолжительных операций предусматривать специализированные установки (например, вы-крывание формы).

Таким образом, сопоставление методов приводит к выводу, что для создания линии наиболее рациональным является комбинированный метод, позволяющий использовать избирательно преимущества основных методов.

Метод агрегатирования операций требует прежде всего определения степени агрегатирования и технологической совместимости операций. Для примера рассмотрим часть технологического процесса, включающую следующие операции: / — обмазка цилиндра с копией кислотоупорным лаком (длительность 45—60 мин), 2 — травление (8—15 мин), 3 — промывка водой (0,5 мин), 4 — удаление защитного лака керосином (1,5—2 мин), 5 — обезжиривание формы раствором щелочи (3 мин), 6 — декапирование формы раствором соляной кислоты (I —1,5 мин), 7 — промывка водой (0,5 мин), 8 — сушка формы (2 — 3 мин).

Агрегатирование 1-й и 2-й операций недопустимо по их несовместимости и существенному увеличению времени их проведения. Агрегатирование 2-й и 3-й операций вполне допустимо. Агрегатирование 2, 3 и 4-й операций абсолютно недопустимо, так как травление формы в ванне, загрязненной керосином, приведет к браку. Агрегатирование операций с 4-й по 8-ю возможно при условии обеспечения замкнутого контура циркуляции керосина и целесообразно потому, что поочередное использование щелочи и кислоты приведет к их взаимной нейтрализации в стоках. Таким образом, наиболее целесообразно

объединить 2-ю и 3-ю операции и далее с 4-й по 8-ю. Тогда технологическое время Т будет иметь следующее значение;

Г2_з= (8-М5)+0,5=8,5—15,5 мин;

7Y_8= (1,5-4-2) +3+ (1-4-1,5) +0,5+ (2~3) =8-4-10 мин.

Продолжительность агрегатируемых операций примерно одинакова, и поэтому их можно и целесообразно агрегатировать. Следовательно, для данного участка технологического процесса необходимо создание следующего оборудования: установки для обмазки формного цилиндра; установки для травления и промывки; установки для удаления защитного лака, обезжиривания, декапирования, промывки и сушки.

Наивыгоднейшее число позиций линий определяют на основе законов агрегатирования рабочих машин по критерию высокой производительности.

Производительность Qo однопозиционной машины вычисляется по формуле

° h + tx + te

где /Р — время технологического воздействия на изделие; tx — время несовмещенных холостых ходов; te — время потерь по оборудованию. Производительность линии, содержащей q позиций, будет равна

Qq = — --------- "------------ (Ю.2)

-JL + tx + teg Я

Если учесть, что k = u>Qcp» (10.3)

где о — параметр потока отказов, представляющий собой вероятность отказа оборудования в единицу времени; QCp — среднее время обнаружения и устранения отказов, то

Я=У -Ь—> (10.4)

Следовательно, наибольшее число позиций линии последовательного действия определяется двумя факторами: длительностью обработки изделия и надежностью работы установок. Первый фактор является неизменным для данной технологии, а вторым можно управлять и его необходимо учитывать при проектировании автоматической линии.

Так, например, процесс обмазки формного цилиндра поддается автоматизации, но сложность требуемой для этого системы управления и исполнительных механизмов настолько резко снижает надежность установки и линии в целом, что введение ее в линию нерационально ни с технологической, ни с экономической точек зрения.

Полученное расчетное значение q по (10.4) практически трудно реализовать из-за технологической и временной несовместимости. Как было показано ранее, временную несовместимость можно устранить путем агрегатирования коротких операций в одной установке, не забывая при этом о технологической совместимости.

Максимальная производительность линии последовательного действия при бесперебойной работе определяется по формуле

Максимальная производительность линии последовательного действия при бесперебойной работе определяется по формуле

я=г-------- ^раб----- ^ (Ю 5)

'ттах г'тр

где Граб — время работы линии;

Тттах — лродолжительность самой длительной технологической операции;

ТТр — транспортные потери.

Временная несовместимость может быть устранена, если увеличить количество установок, выполняющих длительные операции. Это сделано в линии для операции обмазки формного цилиндра. В линию включены две такие установки, которые работают параллельно. Но такое решение не всегда экономически целесообразно.

В ряде случаев целесообразнее создавать промежуточный задел полуфабрикатов. Этот метод применен для обеспечения ритмичной загрузки участка изготовления форм после полировки цилиндров. Операция полировки длится около 30 мин, а выравнивание температуры на поверхности продолжается 3,5 ч. Величина минимального задела 3 в этом сулчае определяется по формуле

3 = -^-, (10.6)

где Гтах — время полировки и охлаждения;

Т2 — такт работы последующего участка линии.

При большом количестве операций линию целесообразно разбить на отдельные участки по функциональным признакам.

С учетом специфики технологического процесса и тех обстоятельств, что оборудование для полировки цилиндров и пробной печати после травления невозможно включить в линию, автоматизированную линию разбили на три функционально законченных участка: меднение цилиндров, изготовление печатной формы и хромирование. Состав каждого участка линии показан на рис. 10.5. Кроме основных технологических установок в линию включены вспомогательные устройства для монтажа и демонтажа удлинителей на цапфы цилиндра и автоматические транспортные устройства.

Для линий с равномерной дифференциацией технологического процесса наиболее целесообразно применять шаговые конвейеры, перемещающие все полуфабрикаты одновременно через определенные промежутки времени. При неравномерной дифференциации используют, как правило, различные автооператоры с программным управлением.

Для данной линии Киевский филиал ВНИИ полиграфии применил в качестве рабочего алгоритма принцип логического самопрограммирования. Достоинством его является максимальная гибкость, наличие обратной связи и отсутствие переналадок при изменении временных параметров процесса. Одновременно осуществляется связь между установками линии, а транспортное устройство выполняет и функции распределения потоков обработки.

При проектировании линии весьма важно правильно скомпоновать оборудование. Наиболее просто — это расставить оборудование по ходу технологического процесса. Однако в этом случае при одном транспортном устройстве и большом количестве позиций в линии возникают большие потери времени на холостые перемещения за новым полуфабрикатом, что снижает производительность линии. Для устранения этого недостатка были объединены позиции загрузки и выгрузки и соответствующим образом расставлено оборудование. Обрабатываемый цилиндр, перемещаясь по ходу технологического про-

цесса, возвращается на исходную позицию, что устраняет потери на холостые перемещения транспортного устройства. Кроме того, это позволяет использовать одну установку для обезжиривания цилиндра вместо двух. По такому принципу скомпонованы все участки линии ЛФГХ-1500 (см. рис. 10.5).

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 431; Нарушение авторских прав?; Мы поможем в написании вашей работы!