КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кольца жесткости сосудов и аппаратов

|

|

|

|

Альбом типовых конструкций АТК 24.218.02-90 распространяется на кольца жесткости сосудов и аппаратов, работающих под вакуумом и внутренним давлением, применяемых в нефтеперерабатывающей, нефтехимической, газовой и нефтяной промышленности.

I. КОНСТРУКЦИЯ И РАЗМЕРЫ

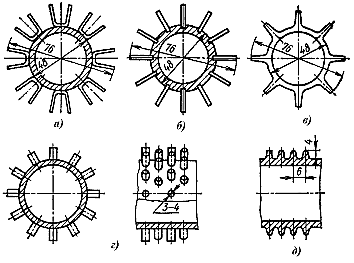

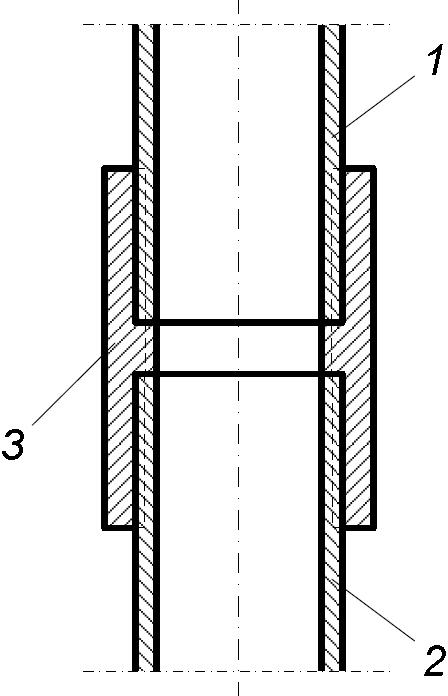

1.1. Кольца жесткости по конструкции и размерам предусматриваются девяти типов:

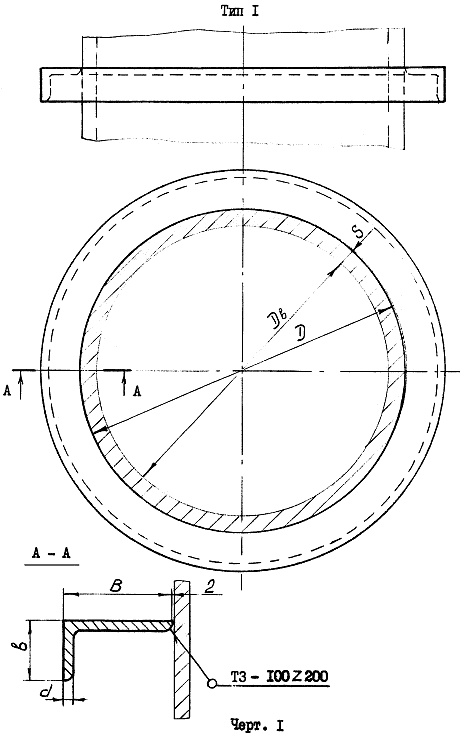

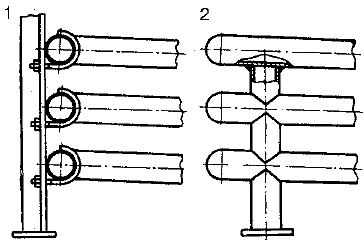

Тип 1 - наружные кольца жесткости из уголка (черт.1.);

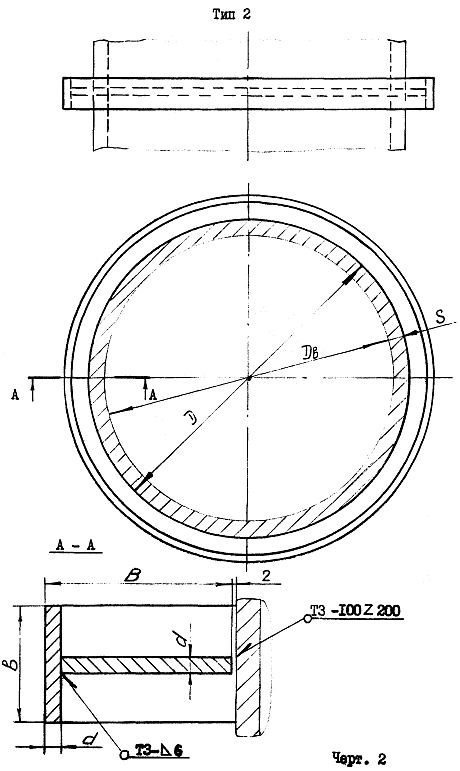

Тип 2 - наружные кольца жесткости таврового сечения (черт.2.);

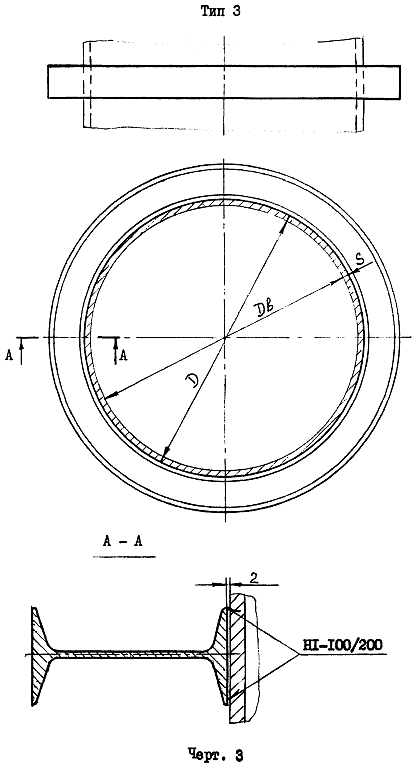

Тип 3 - наружные кольца жесткости из двутавра (черт.3.);

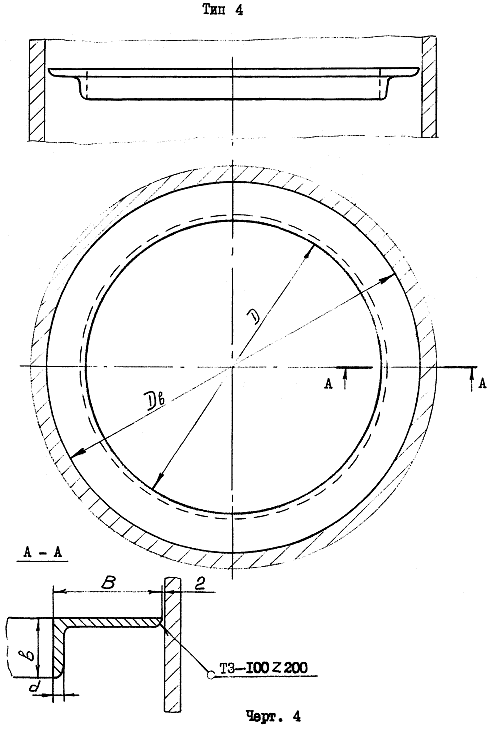

Тип 4 - внутренние кольца жесткости из уголка (черт.4.);

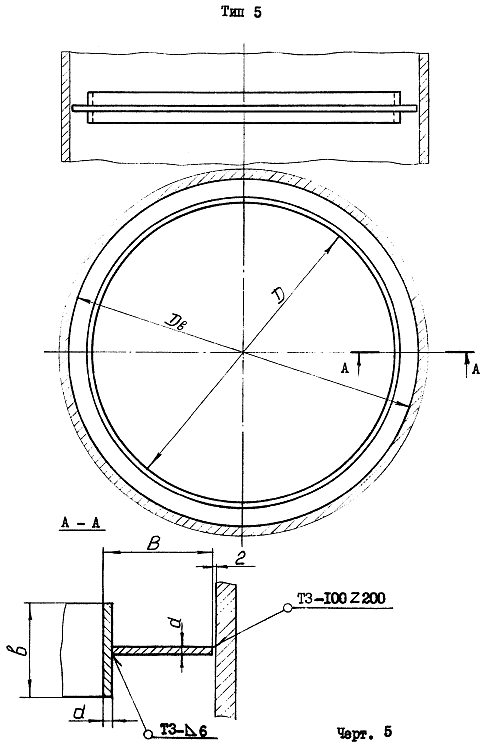

Тип 5 - внутренние кольца жесткости таврового сечения (черт.5.);

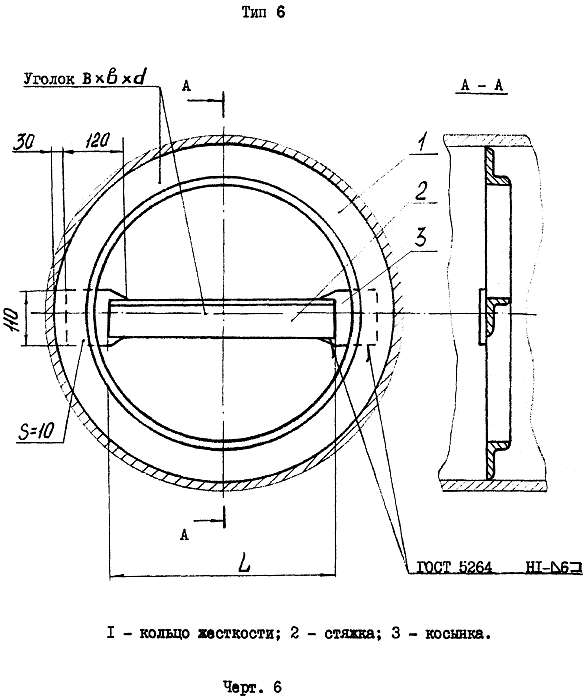

Тип 6 - внутренние кольца жесткости из уголка, укрепленные стяжками (черт.6.);

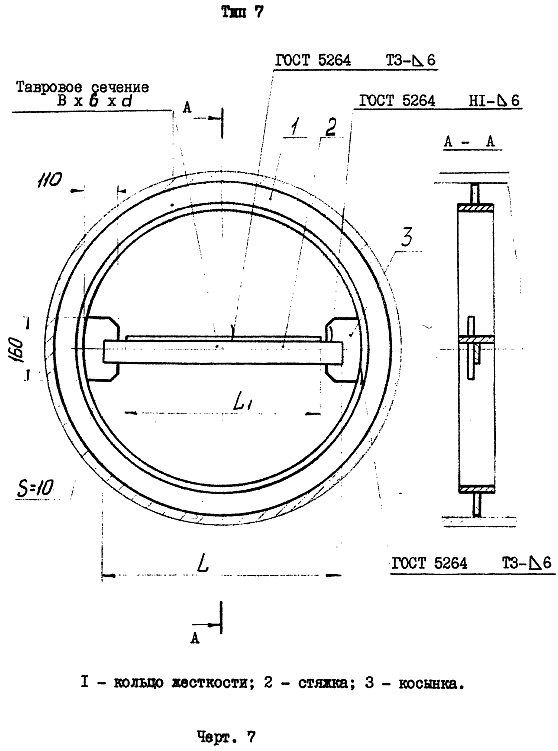

Тип 7 - внутренние кольца жесткости таврового сечения, укрепленные стяжками (черт.7.);

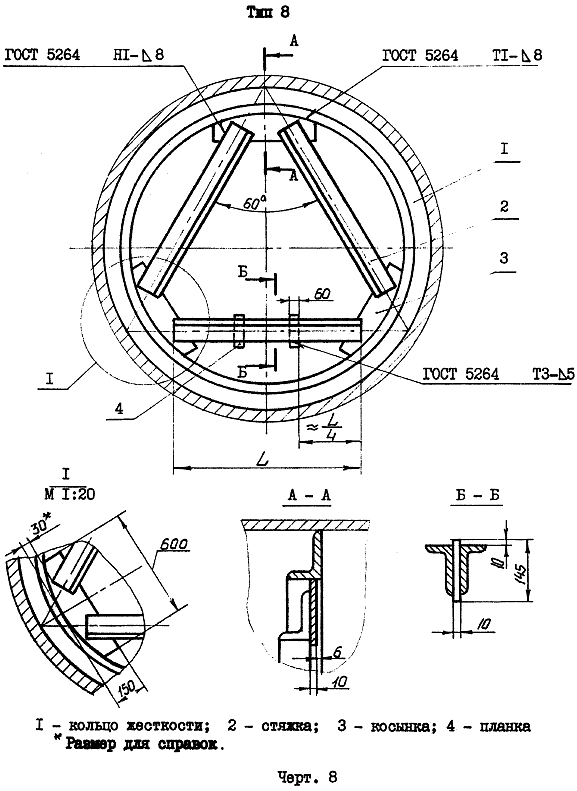

Тип 8 - внутренние кольца жесткости из уголка, укрепленные рамой (черт.8.);

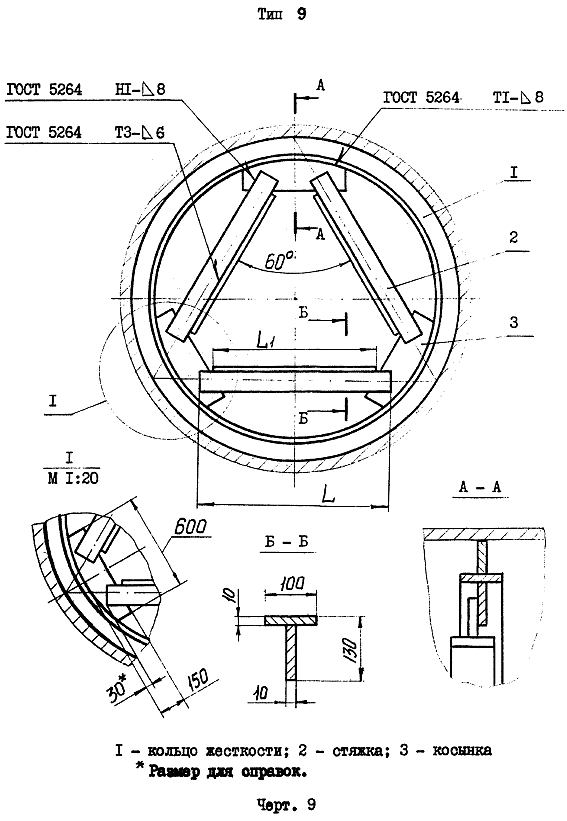

Тип 9 - внутренние кольца жесткости таврового сечения, укрепленные рамой (черт.9.).

|

|

|

|

|

|

|

|

|

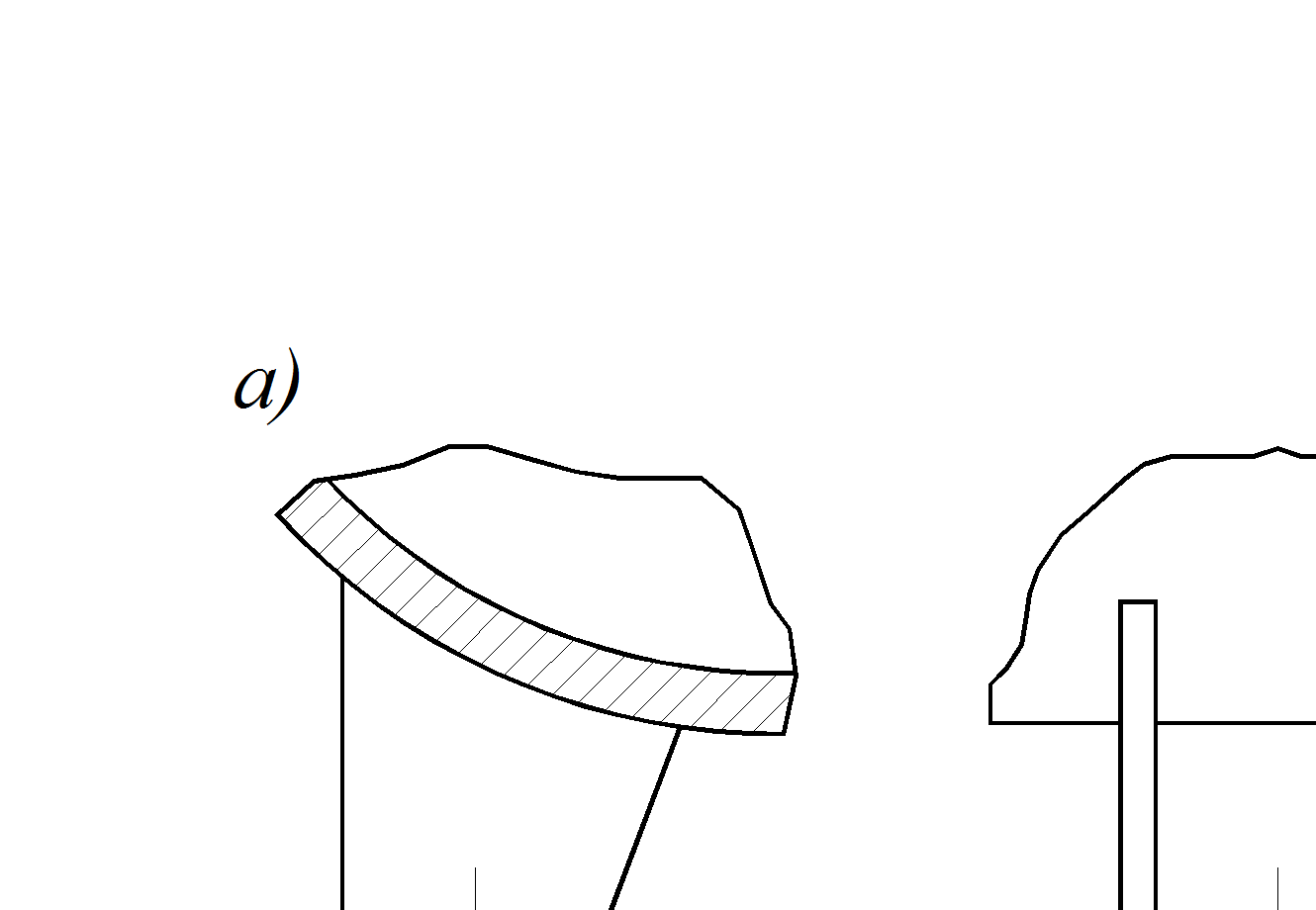

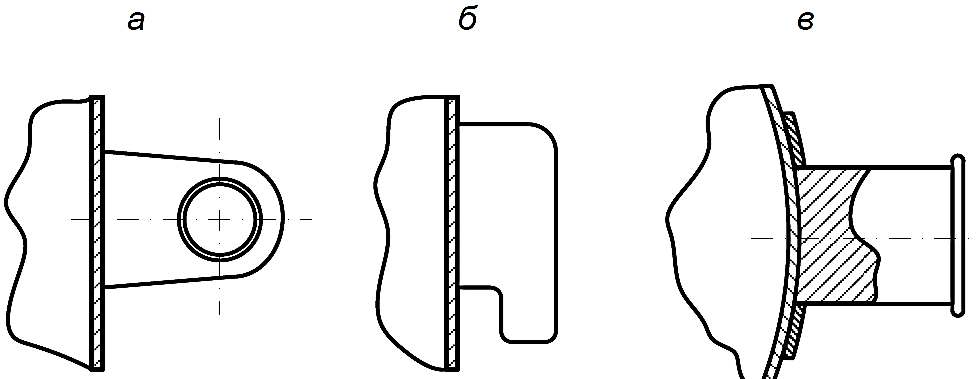

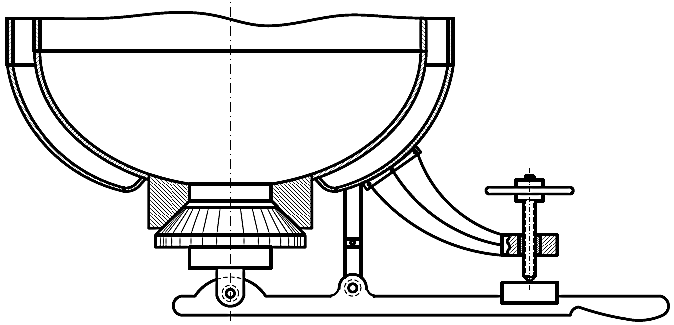

Рис. 2.4.17. Опоры аппаратов: а – опорные стойки; б – боковые лапы; в – опоры из труб и уголков

Рис.2.4.18. Приспособления для монтажа аппаратов

а – монтажное ушко; б – монтажный крюк; в – монтажный штуцер

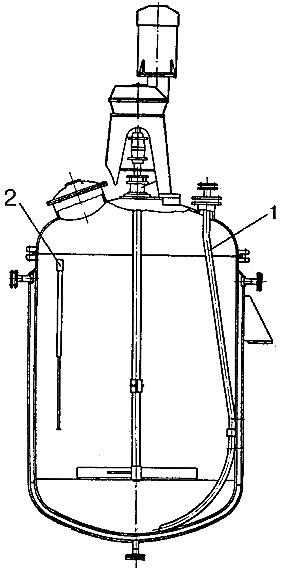

| Рис.2.4.19. Реактор с трубой передавливания (1) и гильзой для термометра (2) |

Рис.2.4.20.

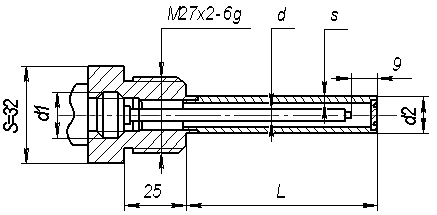

Рис.2.4.21. Термометр с гильзой защитной (для термометров биметаллических ТБ-1; ТБ-2; ТБ-1Р; ТБ-2Р)

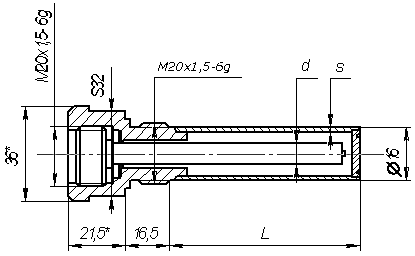

Рис.2.4.22. Термометр с гильзой защитной М20/М20 (для биметаллических термометров ТБ-1; ТБ-2; ТБ-1Р; ТБ-2Р)

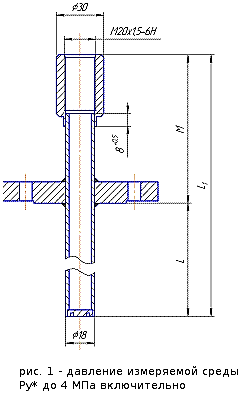

Рис.2.4.23. Гильза защитная фланцевая: давление измеряемой среды Ру до 4 МПа

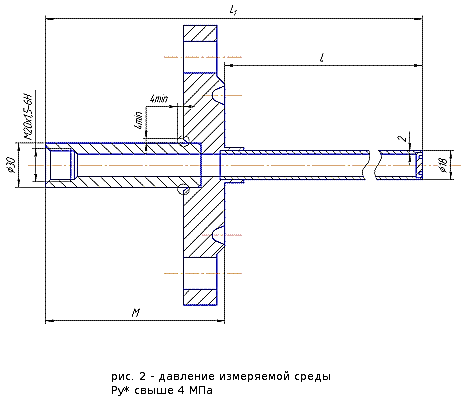

Рис.2.4.24. Гильза защитная фланцевая: давление измеряемой среды Ру свыше 4 МПа

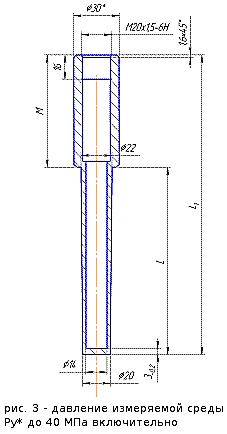

Рис.2.4.25. Гильза защитная приварная, давление измеряемой среды Ру до 4 МПа: L - длина погружения гильзы защитной (по спецификации заказчика - при необходимости); М - длина присоединения (стандарт 80 мм - для рис.1; 60 мм, 102 мм - для рис.2); L1 - стандартная длина (по спецификации заказчика)

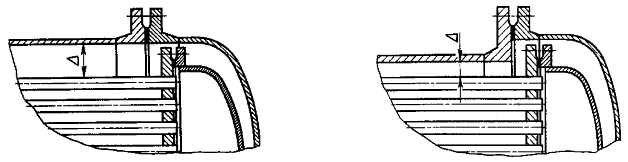

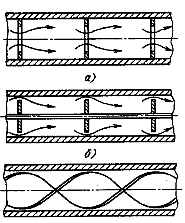

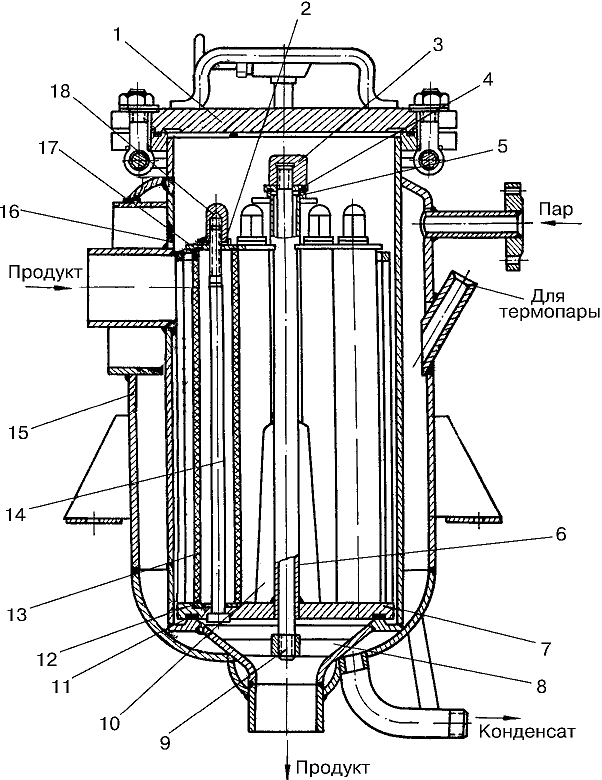

Рис.2.5.1. Гладкая рубашка

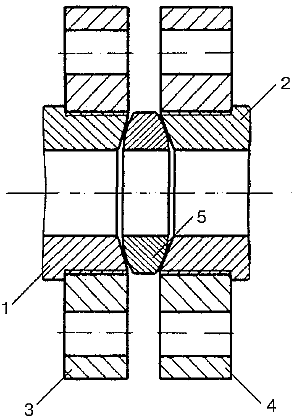

| Рис.2.5.2. Конструкция разъемного крепления рубашки к корпусу литого аппарата: 1 – корпус реактора; 2 – крышка; 3 – фланец; 4 – прокладки; 5 – фланец рубашки; 6 – обечайка рубашки |

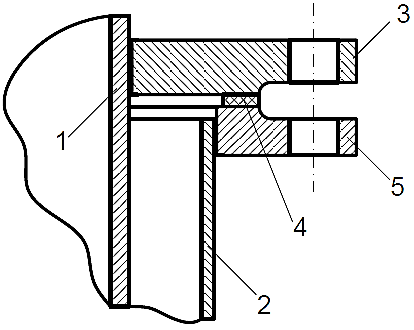

| Рис.2.5.3. Конструкция разъемного крепления рубашки к корпусу сварного аппарата: 1 – корпус аппарата; 2 – обечайка рубашки; 3 – фланец; 4 – прокладка; 5 – фланец рубашки |

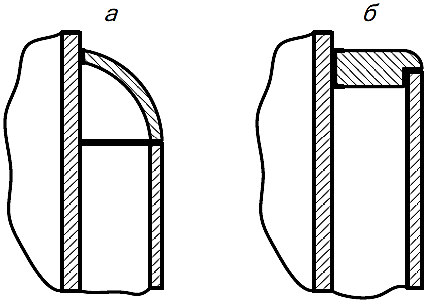

| Рис.2.5.4. Способы приварки рубашки к корпусу аппарата: а – с помощью отбортовки; б – с помощью приварного кольца |

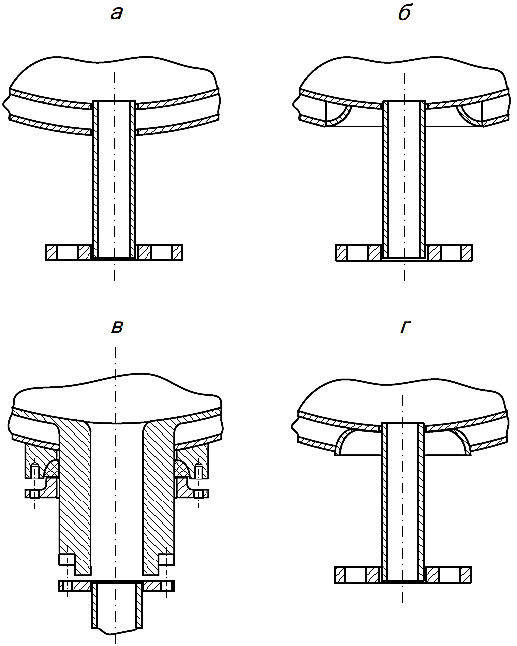

| Рис.2.5.5. Нижние спуски аппаратов с рубашками: а – приварка нижнего штуцера к корпусу и рубашке аппарата; б – приварка нижнего штуцера к корпусу аппарата; в – сальниковое уплотнение нижнего штуцера чугунного аппарата; г – рубашка с линзовым компенсатором |

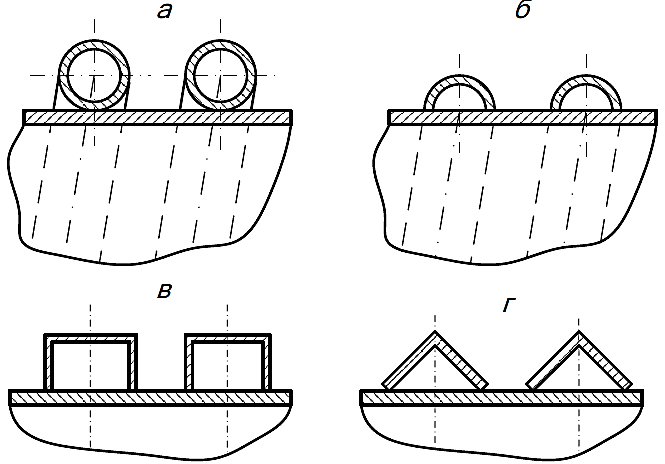

| Рис.2.5.6. Приварные теплообменные элементы: а – трубы; б – полутрубы; в – швеллеры; г – уголки |

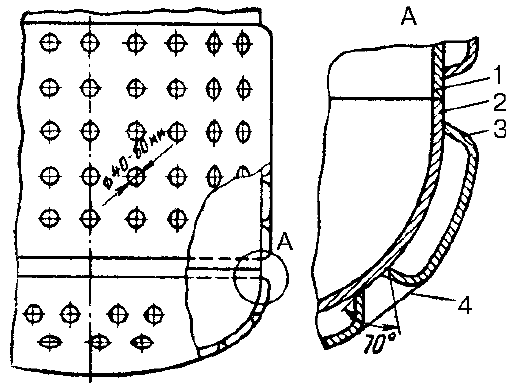

| Рис.2.5.7. Рубашка с вмятинами: 1 – обечайка; 2 – днище; 3 – рубашка; 4 – отбортованный край |

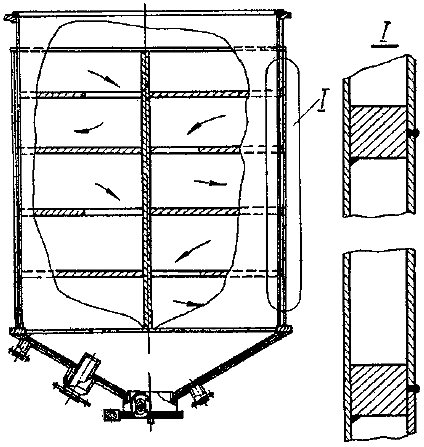

| Рис.2.5.8. Каркасная рубашка |

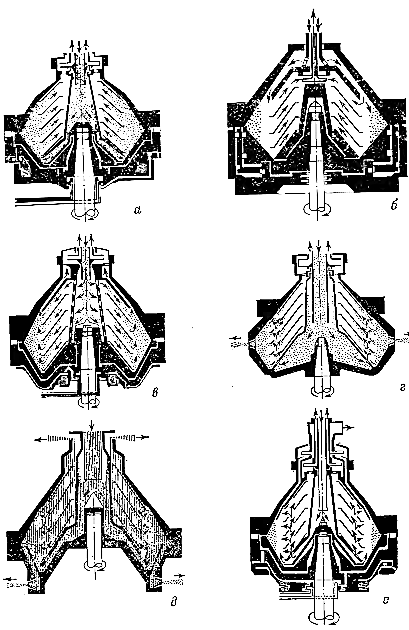

Рис.2.5.9 Внутренние теплообменные элементы: а – цилиндрическая трубчатая спираль; б – плоская трубчатая спираль; в – диффузор; г – пучок прямых труб

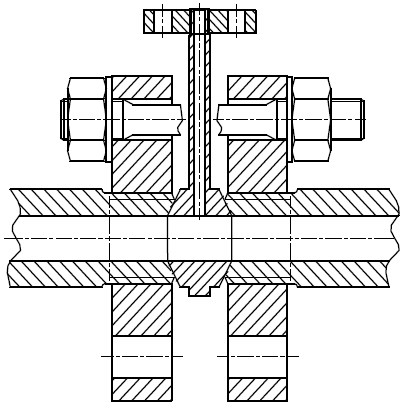

| Рис.2.5.10. Способы крепления змеевика в аппарате: 1 – крепление к стойке с помощью хомутов; 2 – соединение витков с помощью отрезков труб |

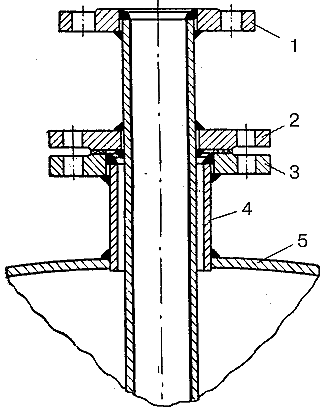

| Рис.2.5.11. Вывод змеевика через крышку аппарата: 1 – верхний фланец змеевика; 2 – нижний фланец змеевика; 3 – фланец штуцера; 4 – штуцер; 5 – крышка аппарата |

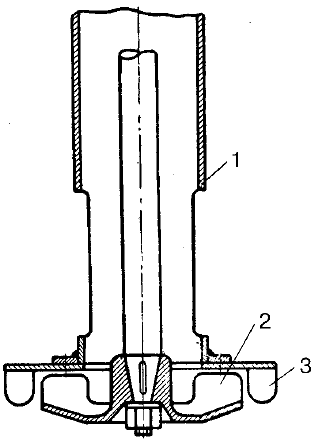

| Рис.2.5.12. Гильзы: 1 – трубка для ввода охлаждающей жидкости; 2 – трубка для вывода охлаждающей жидкости; 3 – фланец |

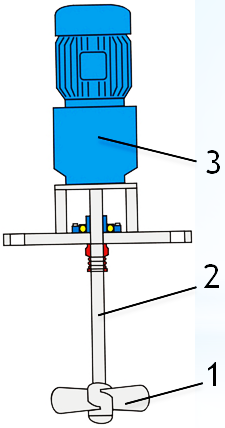

| Рис.2.6.1. Основные части мешалок: 1 – мешалка; 2 – вал мешалки; 3 – привод мешалки |

Таблица 2.6.1

Рекомендуемые значения окружных скоростей лопастных мешалок

| Вязкость, Па с | Окружная скорость, м/с |

| 0,001...40 | 3,0...2,0 |

| 40... 80 | 2,5...1,5 |

| 80... 150 | 1,5...1,0 |

|

|

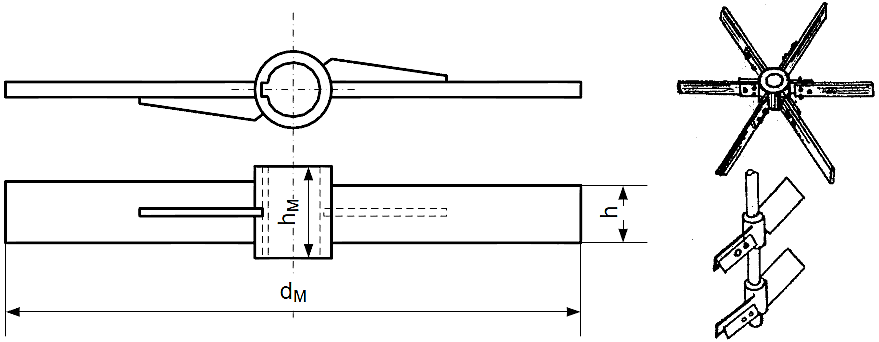

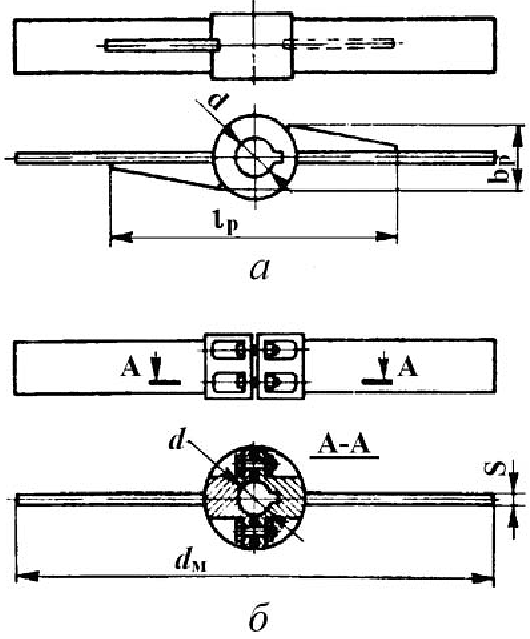

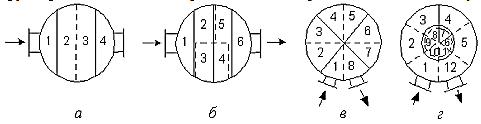

| Рис.2.6.2. Лопастные мешалки | Рис. 2.6.2.а. Лопастные мешалки: а − неразъёмная; б – разъёмная |

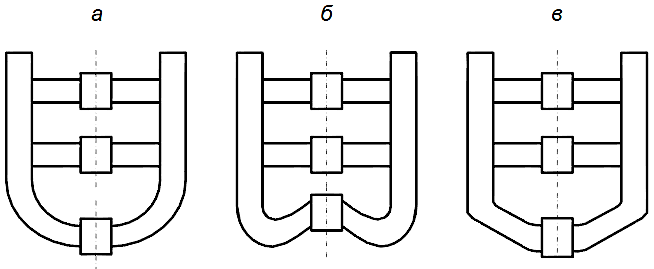

| Рис.2.6.3. Рамные мешалки а – для эллиптического днища; б – с подъемом нижней ступицы; в – для конического днища. |

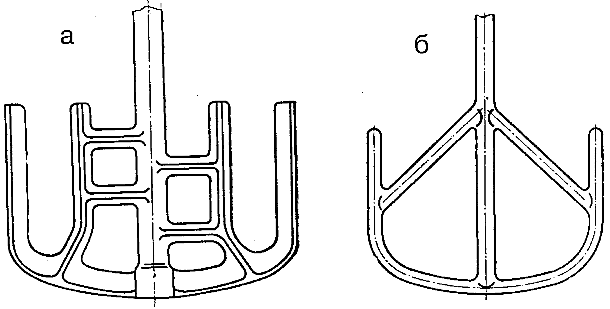

| Рис.2.6.4. Якорные мешалки а – литая; б – эмалированная из труб |

| Рис.2.6.5. Листовая мешалка |

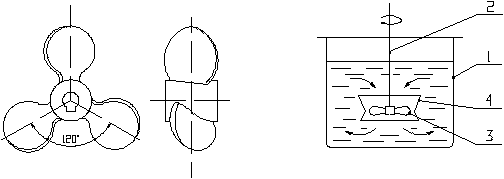

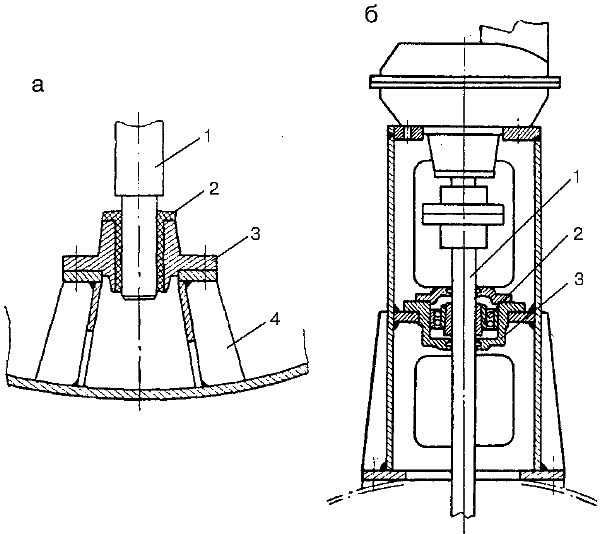

а б

Рис.2.6.6. Пропеллерная мешалка: а) без диффузора; б) с диффузором

1- корпус аппарата; 2- вал; 3- пропеллер; 4- диффузор

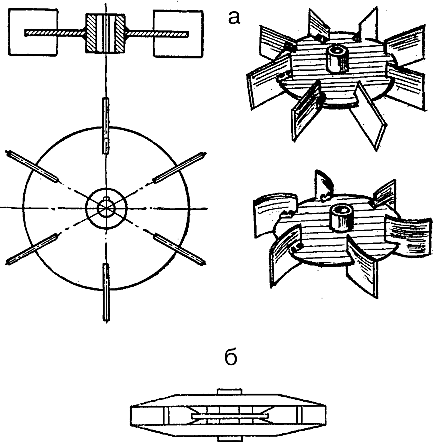

| Рис.2.6.7. Турбинные мешалки: а – открытого типа; б – закрытого типа |

Таблица 2.6.2

Рекомендуемые окружные скорости турбинных мешалок

| Вязкость, Па∙с | Окружная скорость, м/с |

| 0,001...5 | 7...4,2 |

| 5...15 | 4,2... 3,4 |

| 15...25 | 3,4...2,3 |

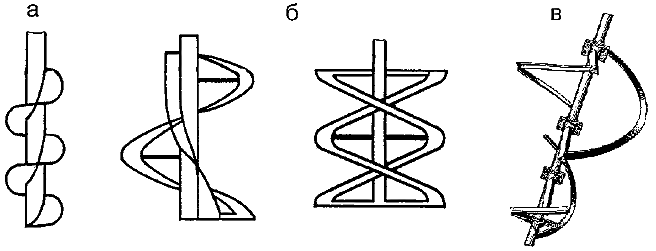

Рис.2.6.8. Мешалки для перемешивания высоковязких сред:

а – шнековая; б – ленточная; в – спиральная

| Рис.2.6.9. Импеллерная мешалка: 1 – центральная труба; 3 – лопасти статора; 2 – лопасти мешалки (ротора) |

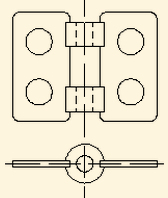

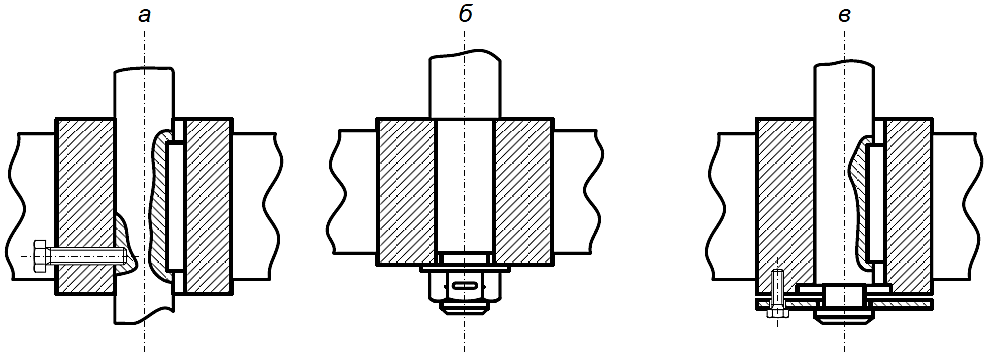

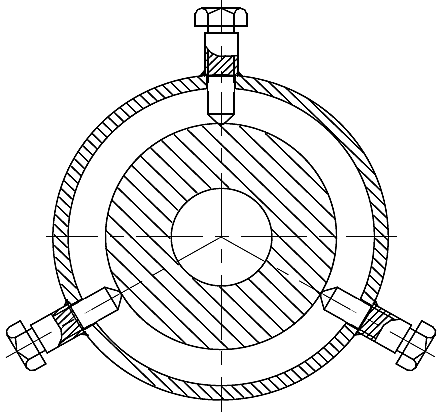

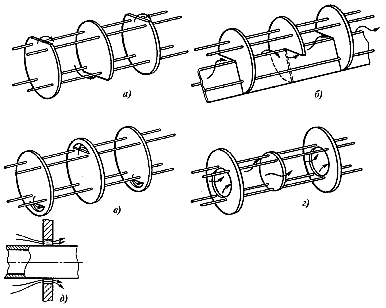

Рис.2.6.10. Способы крепления мешалок на валу:

а – с помощью стопорного винта; б – с помощью концевой гайки; в – с помощью полуколец

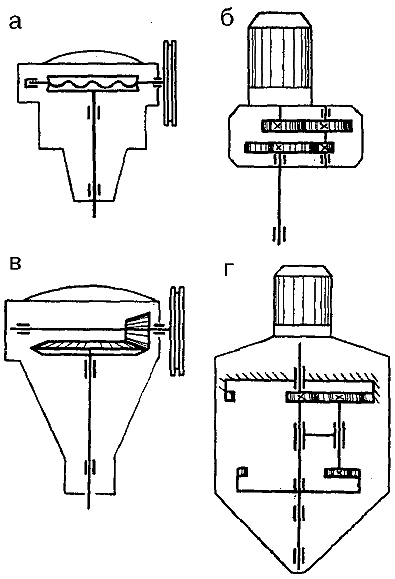

| Рис.2.6.11. Кинематические схемы приводов мешалок а – червячный редуктор; б – цилиндрический редуктор; в – конический редуктор; г – планетарная передача |

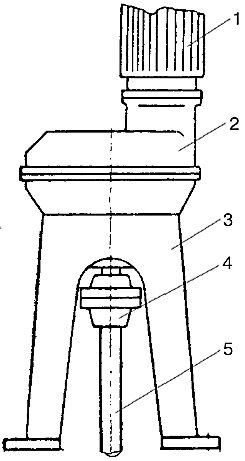

| Рис.2.6.12. Стойка с электродвигателем: 1 – электродвигатель; 2 – редуктор; 3 – стойка; 4 – муфта; 5 – вал |

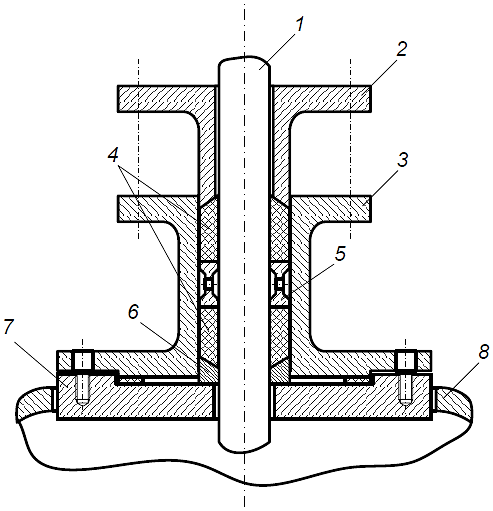

| Рис.2.6.13. Конструктивные схемы установки волов мешалок: а – с концевым подшипником; б – с одним промежуточным подшипником; 1 – вал мешалки; 2 – подшипник; 3 – втулка; 4 – стойка |

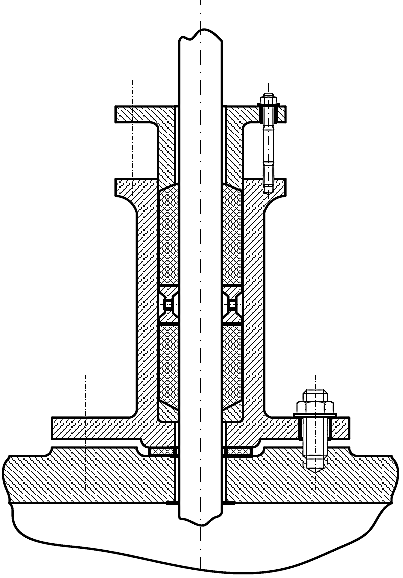

| Рис.2.7.1. Сальниковое уплотнение: 1 – вал мешалки; 2 – нажимная втулка; 3 – сальниковая коробка; 4 – уплотнительный материал; 5 – кольцо металлическое; 6 – грундбукса; 7 – бобышка; 8 – крышка реактора |

| Рис.2.7.2. Сальниковое уплотнение, погруженное внутрь аппарата |

| Рис.2.7.3. Сальниковое уплотнение с охлаждением |

| Рис.2.7.4. Одинарное сальниковое уплотнение для автоклавов |

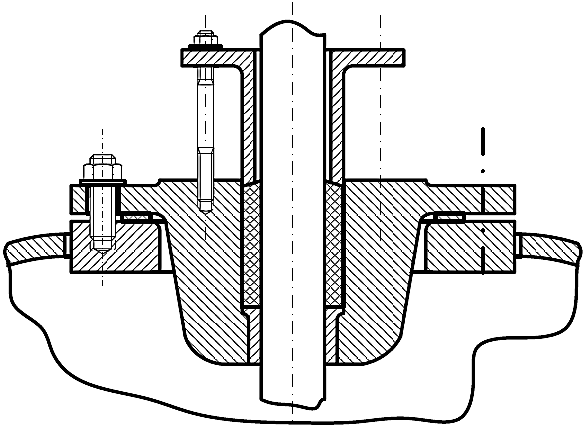

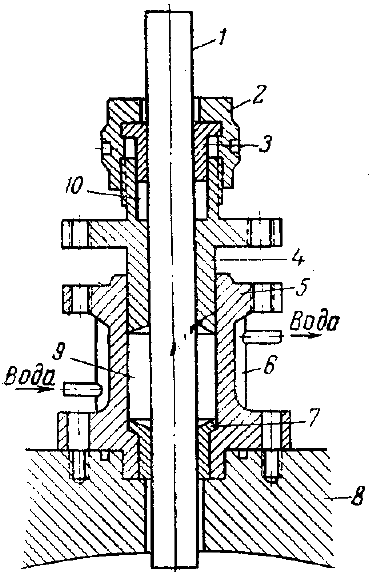

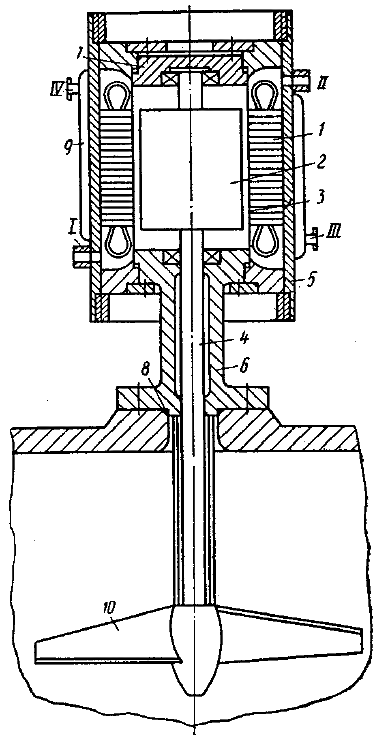

| Рис.2.7.5. Двойное сальниковое уплотнение: 1 – вал мешалки; 2 – гайка; 3 – верхний сальник; 4 – нижний сальник; 5 – сальниковая коробка; 6 – рубашка для охлаждения; 7 – грундбукса; 8 – крышка автоклава; 9 – набивка нижнего сальника; 10 – набивка верхнего сальника |

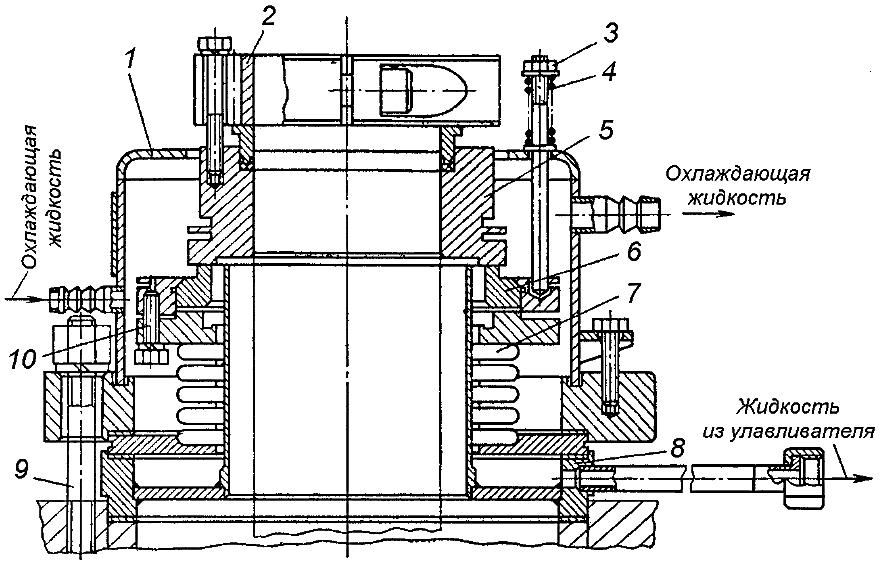

| Рис.2.7.6. Одинарное торцевое уплотнение |

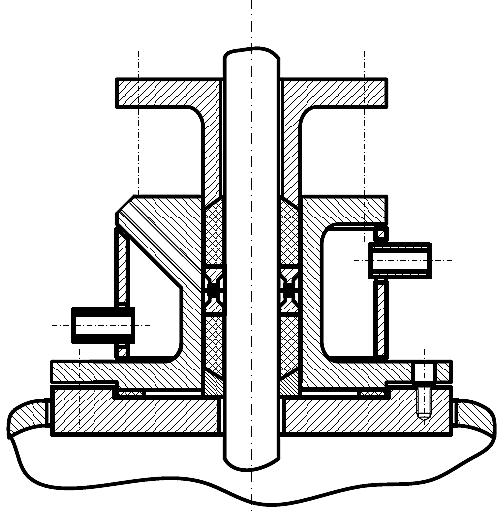

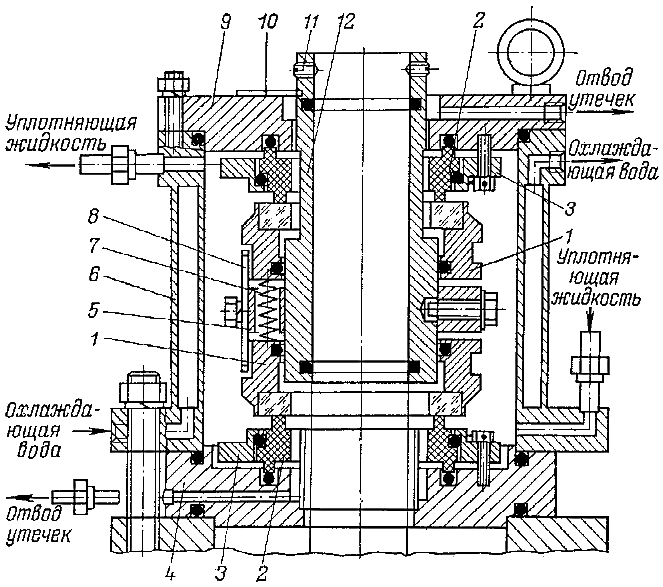

| Рис. 2.7.7. Торцевое уплотнение типа ТД: 1 – вращающиеся кольца; 2 – неподвижные кольца; 3 – фланцы; 4 – основание; 5 – кольцо; 6 – рубашка; 7 – пружина; 8 – планки; 9 – крышка; 10 – фиксатор; 11 – винты; 12 – втулка |

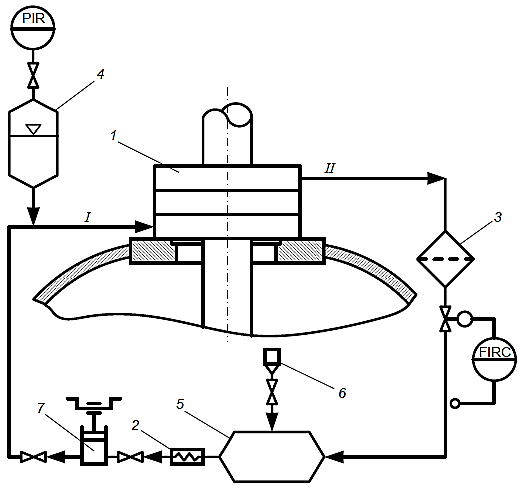

| Рис. 2.7.8. Схема принудительной циркуляции жидкости в торцевом уплотнении: 1 – торцевое уплотнение; 2 – теплообменник; 3 – фильтр; 4 – пневмогидроаккумулятор; 5 – бачок; 6 – воронка; 7 – насос; I и II – вход и выход уплотняющей жидкости |

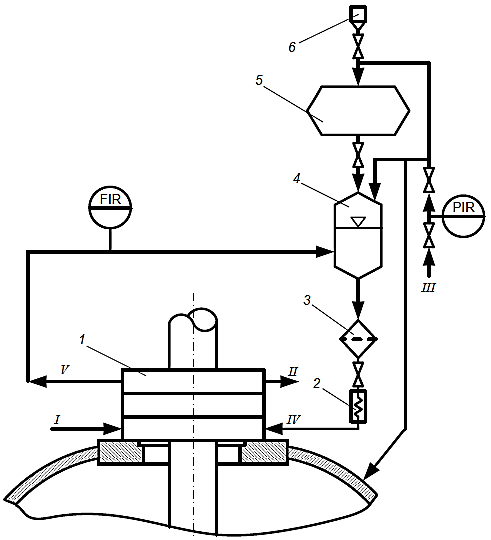

| Рис.2.7.9. Схема естественной циркуляции жидкости в торцевом уплотнении: 1 – торцевое уплотнение; 2 – теплообменник; 3 – фильтр; 4 – пневмогидроаккумулятор; 5 – бачок; 6 – воронка; I и II – вход и выход охлаждающей жидкости; III – азот; IV и V – вход и выход уплотняющей жидкости |

| Рис.2.7.10. Бессальниковый привод мешалки |

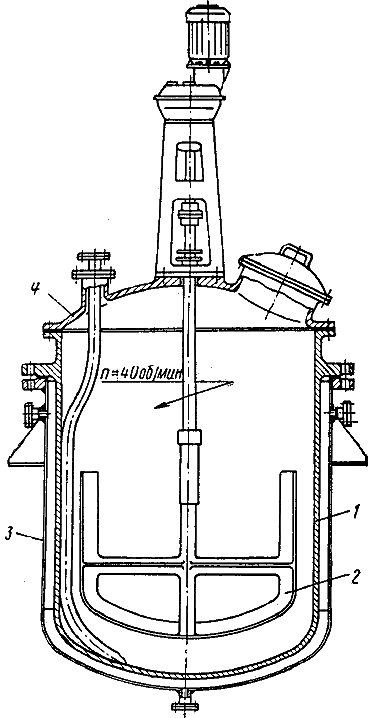

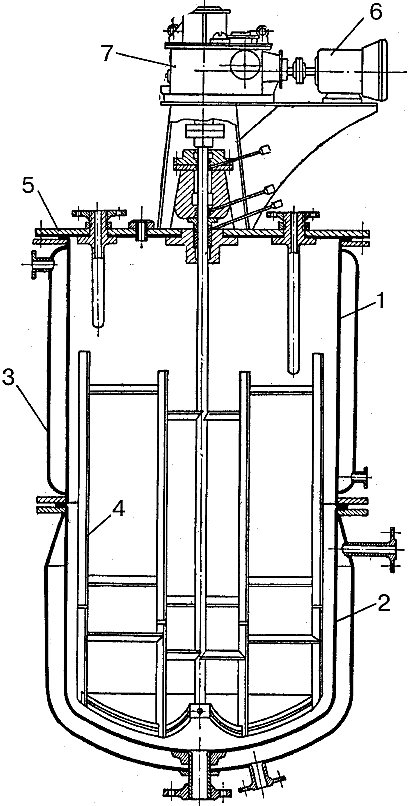

| Рис.2.8.1. Реакционный котел: 1 – корпус; 2 – мешалка; 3 – рубашка; 4 – крышка |

| Рис.2.8.2. Клапанное сливное устройство реакционных котлов |

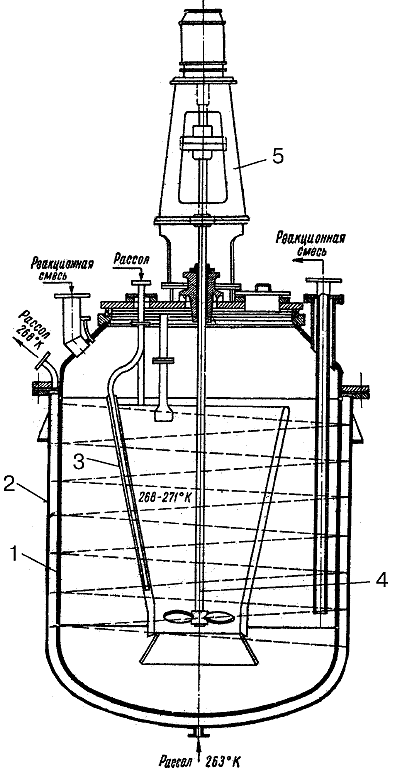

| Рис.2.8.3. Форполимеризатор стирола |

| Рис.2.8.4. Полимеризатор для производства стирольного каучука |

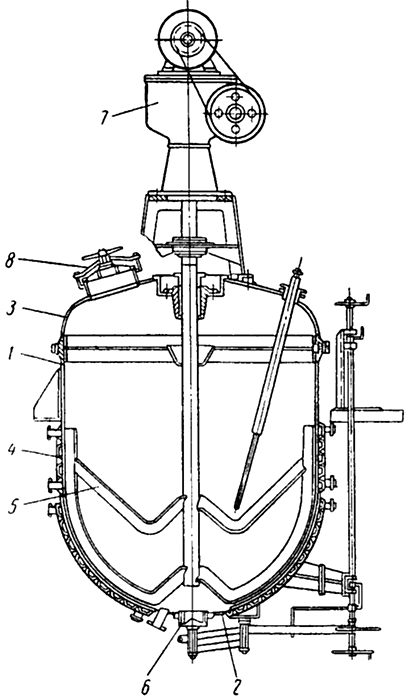

| Рис.2.8.5. Реактор для производства новолачных смол |

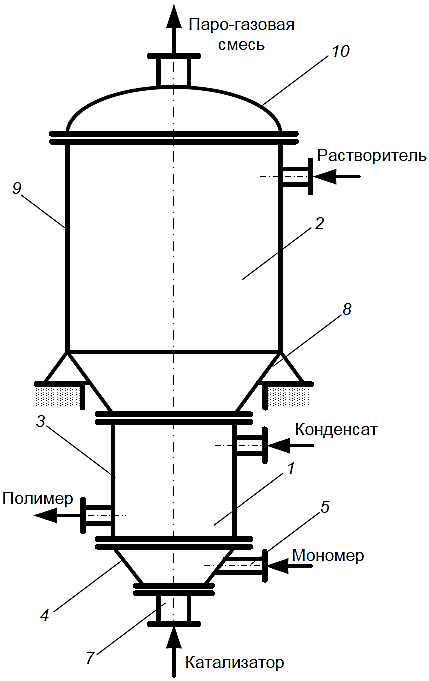

| Рис.2.8.6. Реактор для синтеза полипропилена |

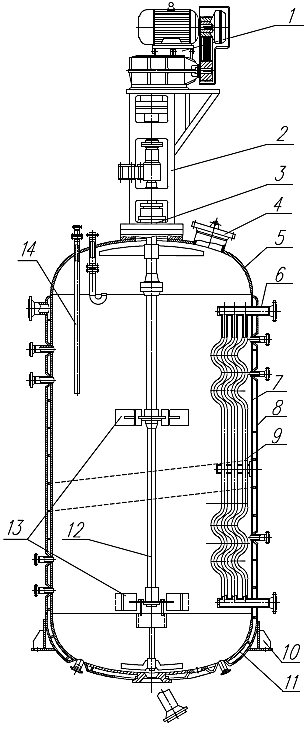

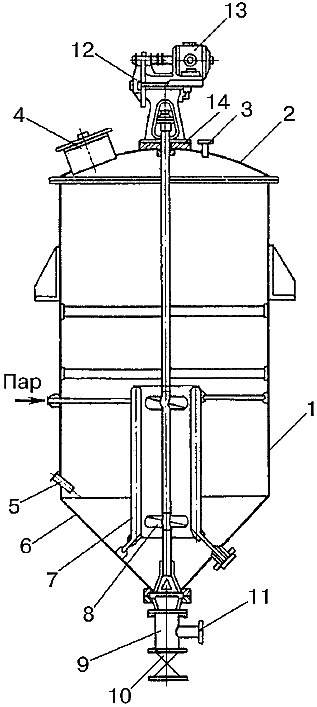

| Рис.2.8.7. Реактор для синтеза сополимера этилена с пропиленом: 1 – мотор-редуктор; 2 – стойка; 3 – торцевое уплотнение; 4 – люк; 5 – крышка; 6 – штуцер; 7 – обечайка; 8 – рубашка; 9 – волнорез; 10 – опора; 11 – днище; 12 – вал; 13 – мешалка; 14 – гильза |

| Рис.2.8.8. Поликонденсатор для получения лавсана |

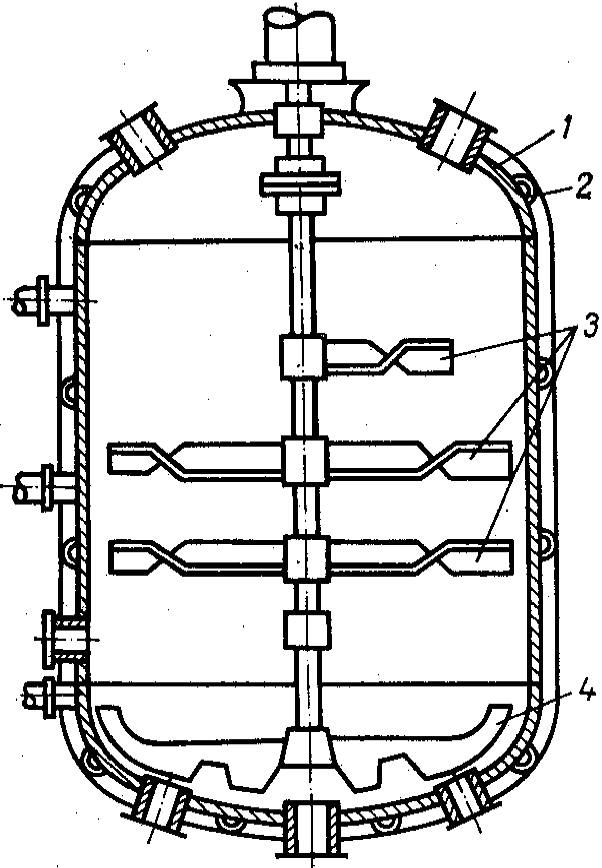

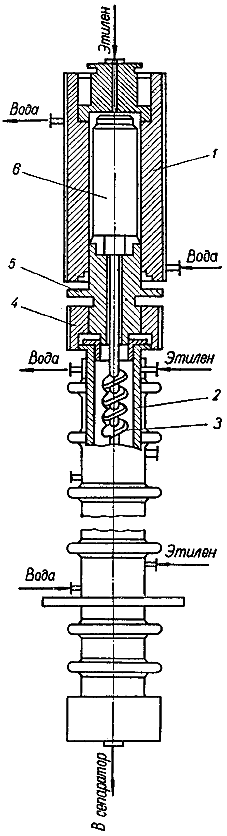

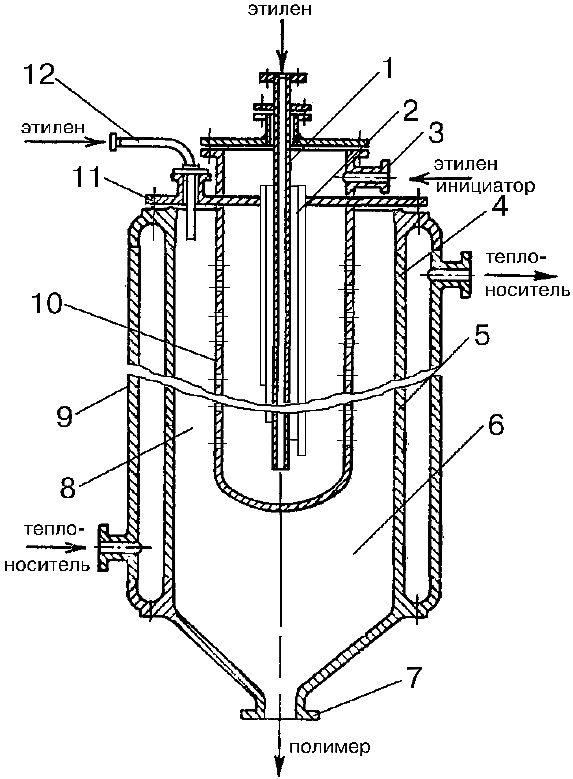

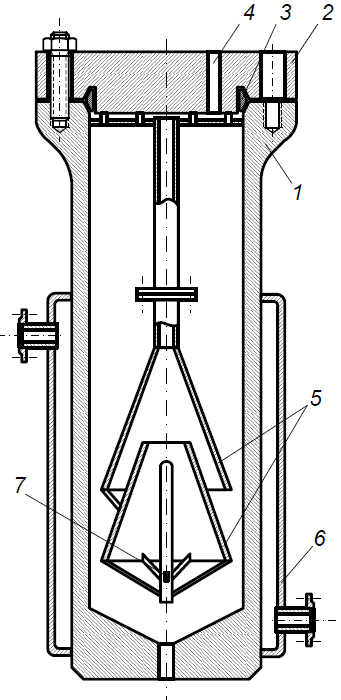

| Рис.2.8.9. Реактор-автоклав для полимеризации этилена |

| Рис.2.8.10. Реактор-автоклав с лопастной мешалкой |

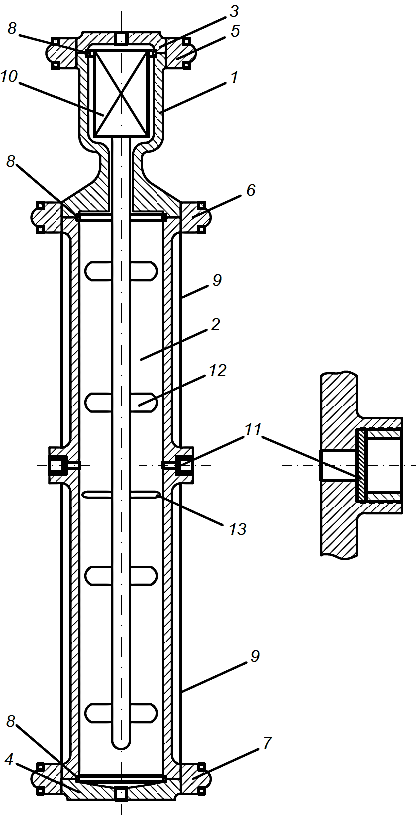

| Рис.2.8.11. Разрез вала мешалки |

| Рис.2.8.12. Реактор-автоклав без перемешивающего устройства |

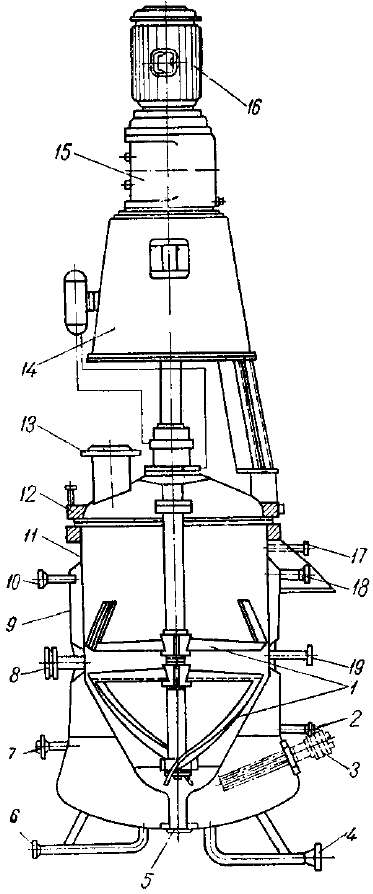

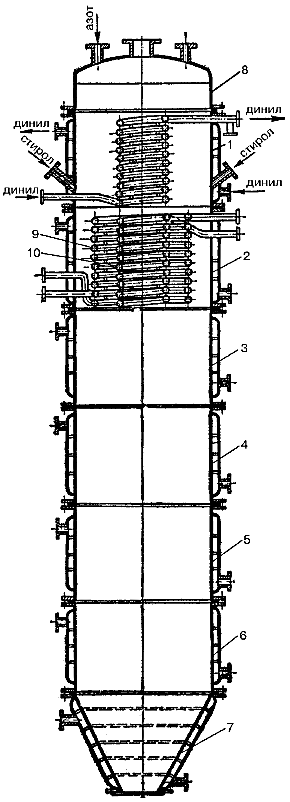

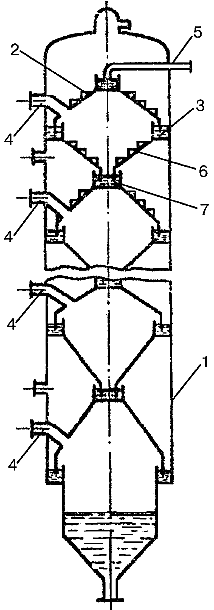

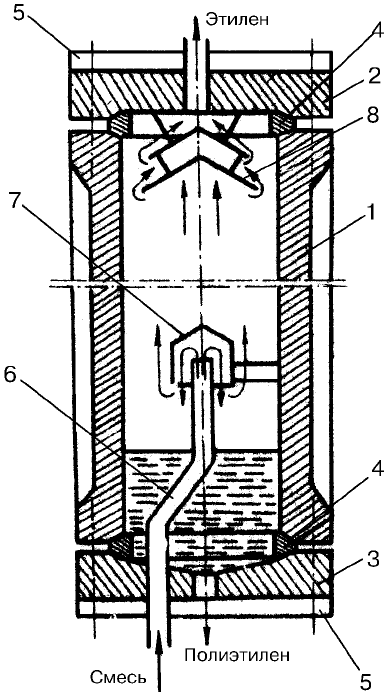

| Рис.2.8.13. Полимеризационная колонна |

| Рис.2.8.14. Многосекционная колона для синтеза новолачных смол непрерывным способом |

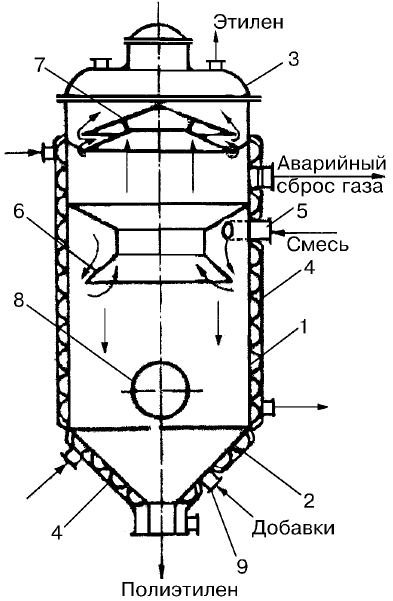

| Рис.2.8.15. Реактор полимеризации этилена в газовой фазе |

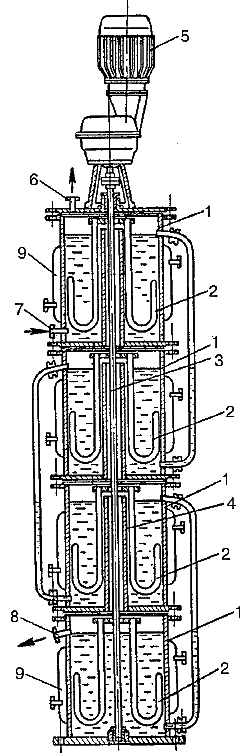

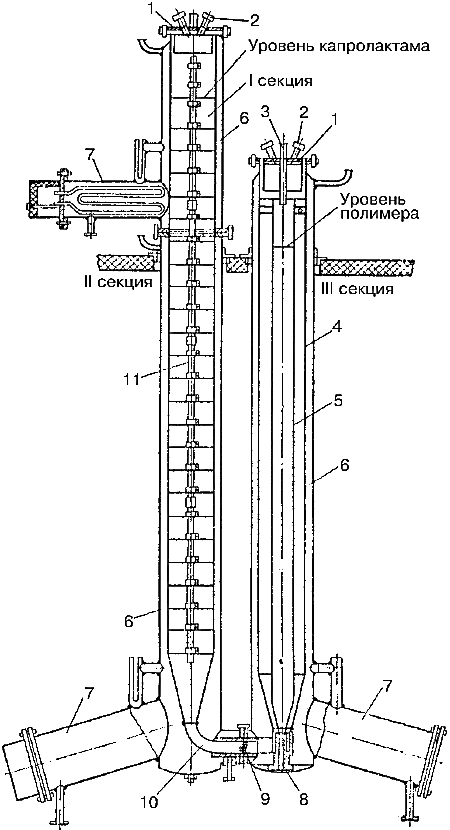

| Рис.2.8.16. Колонный полимеризатор для капролактама |

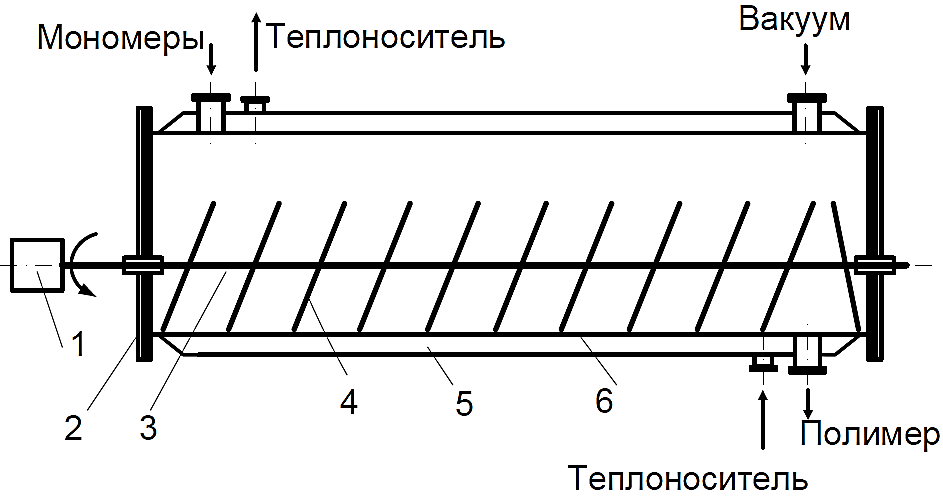

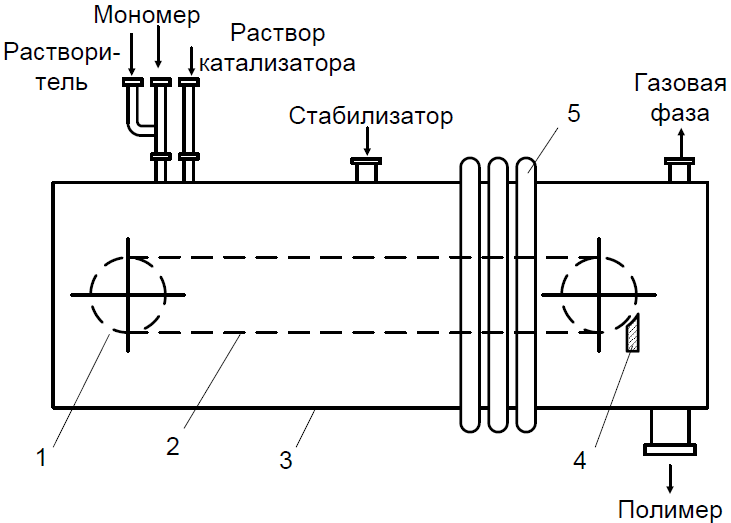

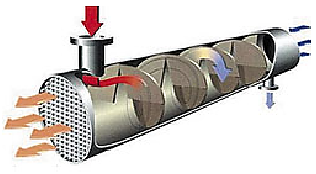

Рис.2.8.17. Горизонтальный реактор для непрерывного синтеза полиэтилентерефталата

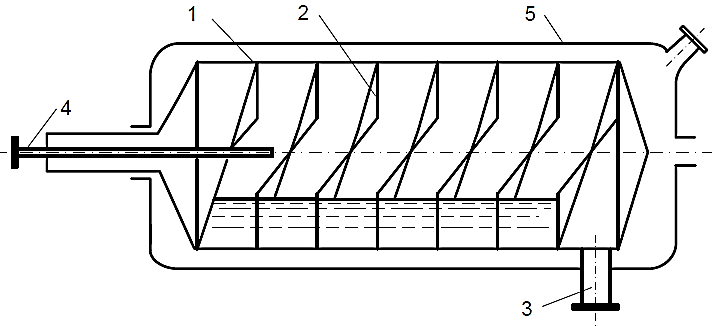

Рис.2.8.18. Реактор с вращающимся корпусом

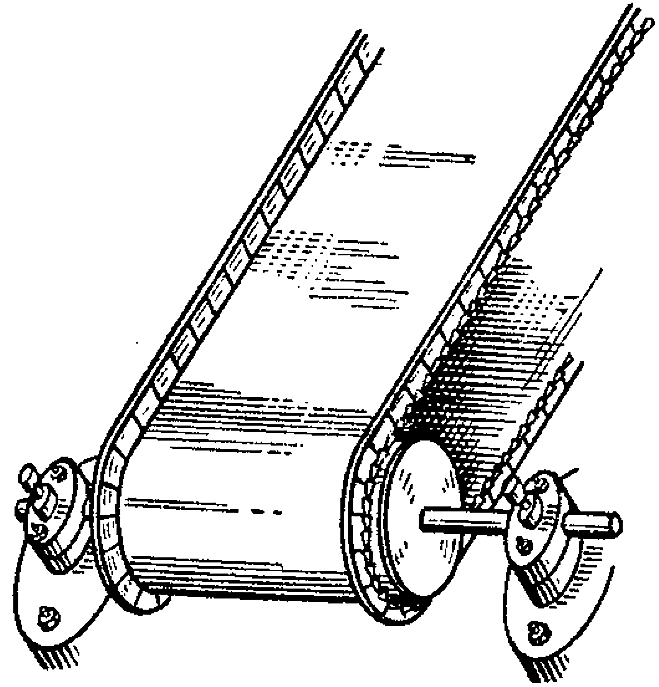

Рис.2.8.19. Ленточный полимеризатор:

1 – барабан; 2 – лента; 3 – корпус; 4 – нож; 5 – компенсатор

Рис.2.8.20. Лента полимеризатора

Рис.2.8.20. Лента полимеризатора

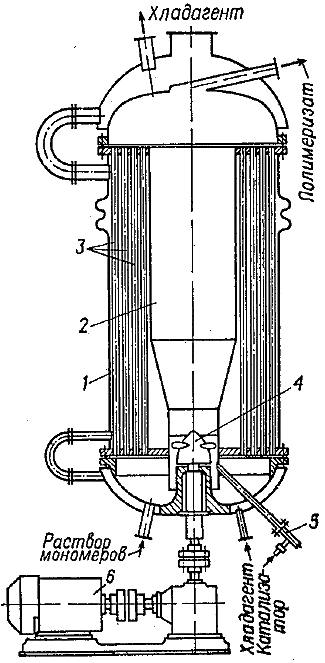

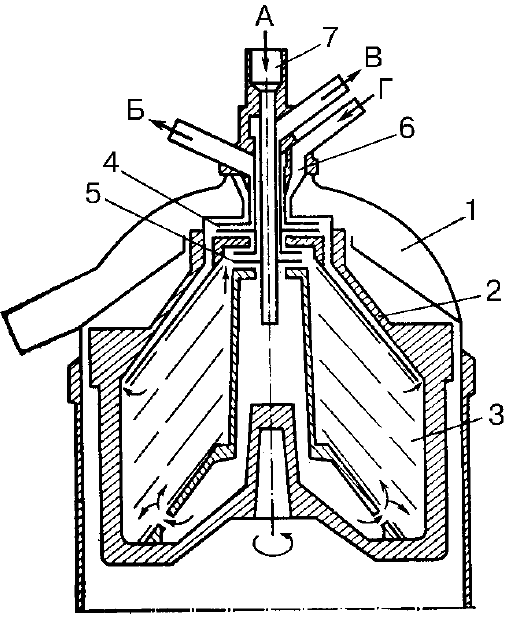

| Рис.2.8.21. Полимеризатор для синтеза бутилкаучука: 1 – корпус; 2 – центральная циркуляционная труба; 3 – трубки; 4 – осевой насос; 5 – форсунка; 6 – электродвигатель |

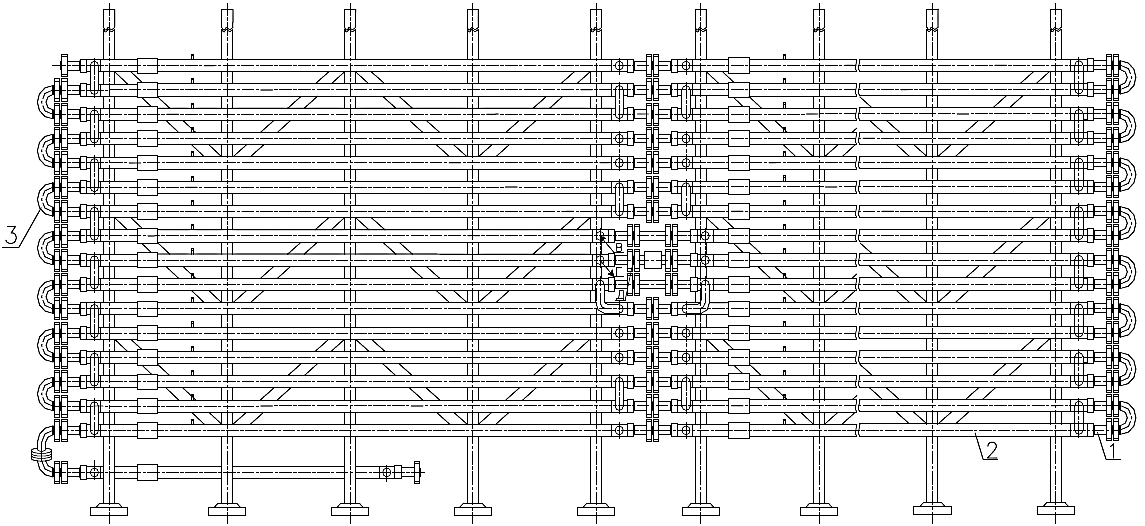

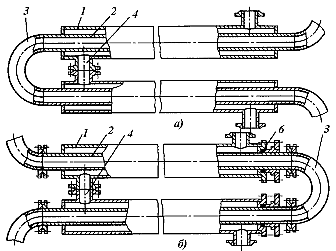

Рис.2.8.22. Трубчатый полимеризатор: 1 – трубчатка; 2 – рубашка; 3 – калач

| Рис.2.8.23. Центровка трубы в рубашке |

|

|

| Рис.2.8.24. Линзовое уплотнение: 1 – труба; 2 – калач; 3,4 – фланцы на резьбе; 5 – уплотняющая линза | Рис.2.8.25. Узел отбора проб в трубчатом полимеризаторе |

| Рис.2.8.26. Реактор пленочного типа из двух концентрических цилиндров |

| Рис.2.8.27. Камерный реактор пленочного типа |

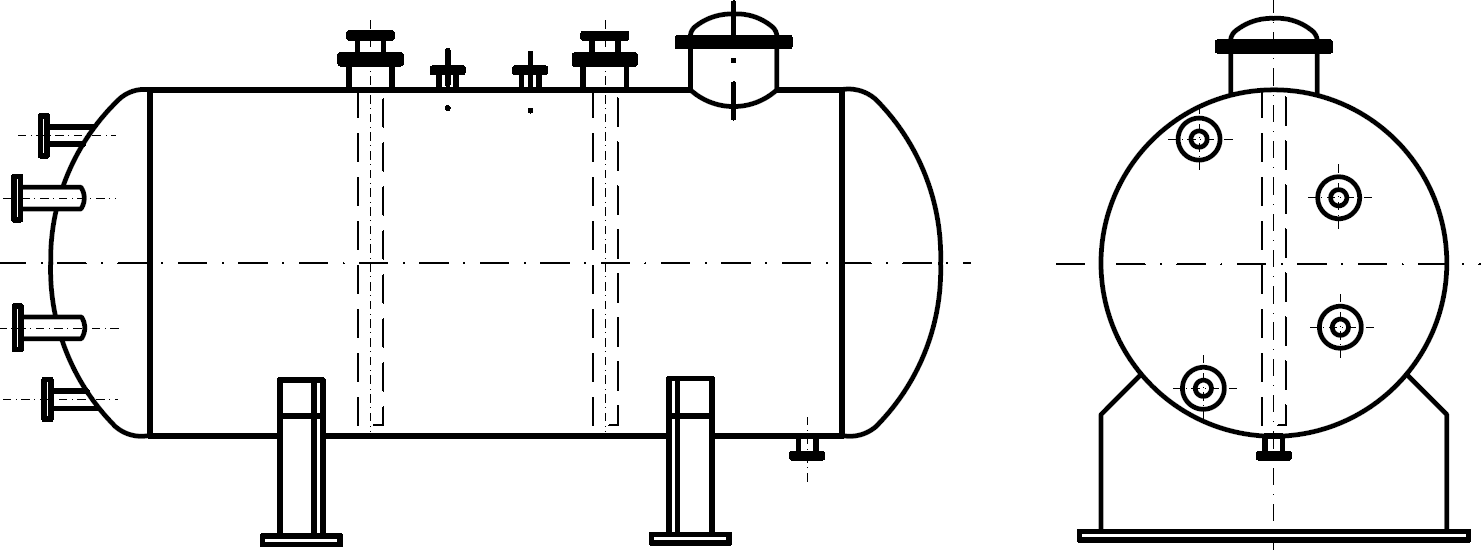

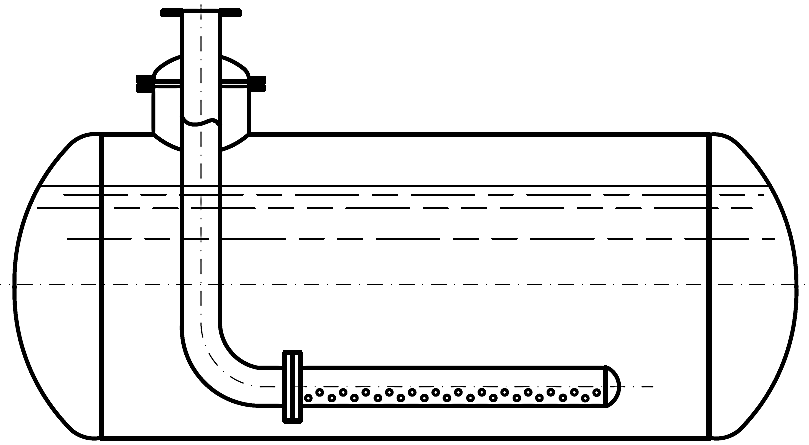

Рис.2.9.1. Горизонтальный сборник с эллиптическими днищами

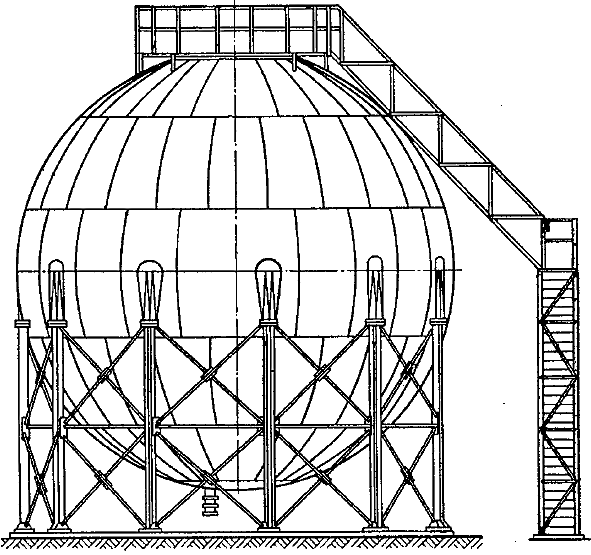

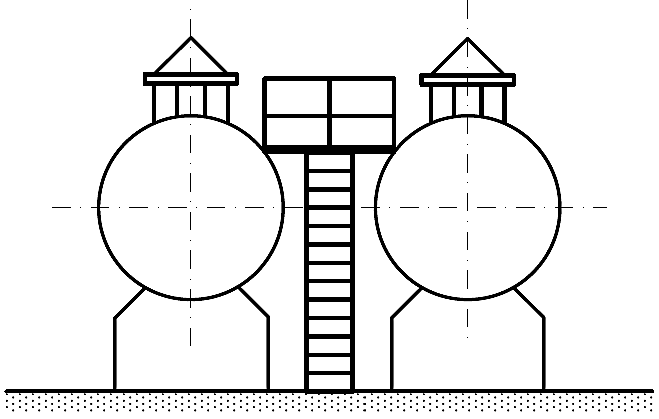

Рис.2.9.2. Шаровый резервуар

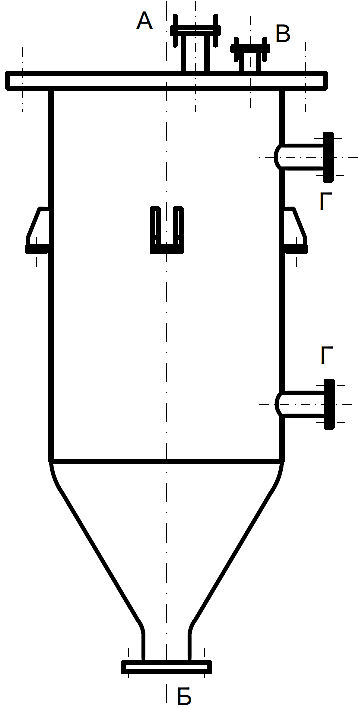

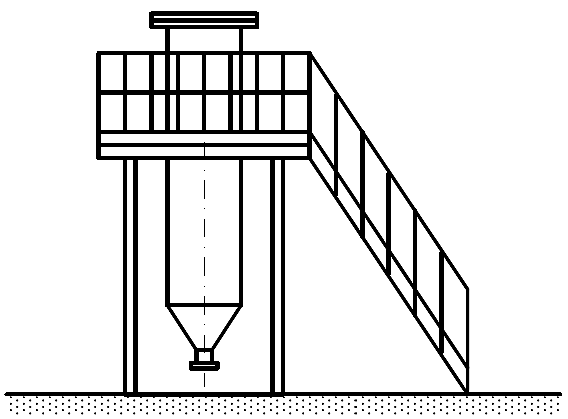

| Рис.2.9.3. Мерник с коническим днищем |

Рис.2.9.4. Штуцер с распределительным устройством – барботером

Таблица 2.9.1

Таблица штуцеров (см. рис.2.9.3)

| Условные обозначения | Назначение штуцера | Dy, мм |

| А | Вход продукта | |

| Б | Выход продукта | |

| В | Воздушник | |

| Г | Для мерного стекла |

Рис.2.9.5. Установка аппаратов с площадками для обслуживания

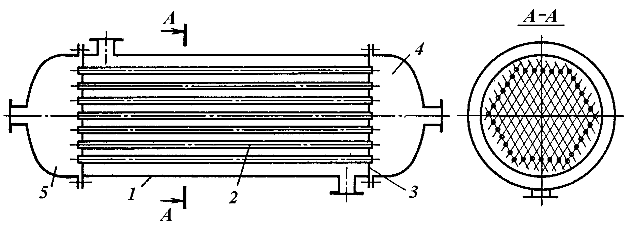

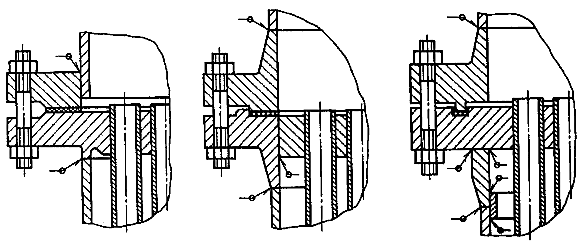

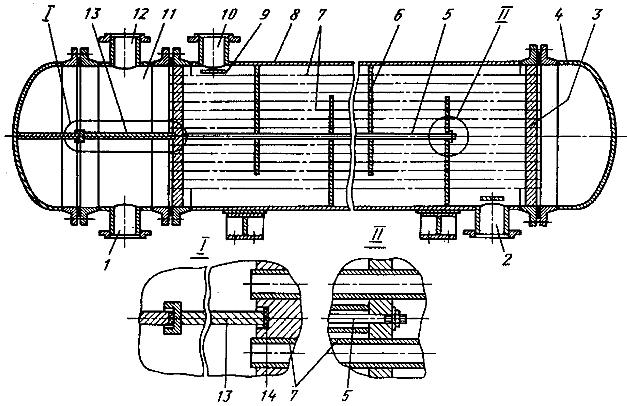

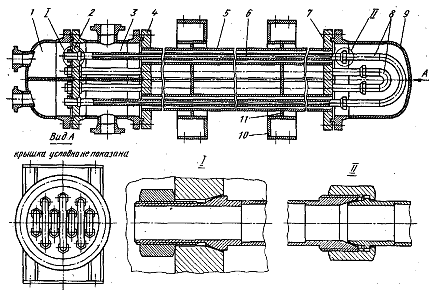

Рис. 2.9.6. Теплообменник с неподвижной трубной решеткой

Рис. 2.9.7. Варианты крепления трубных решеток к кожуху аппарата

Рис. 2.9.8. Способы расположения в пространстве между трубным пучком и кожухом полос (а) и заглушенных труб (б)

Рис. 2.9.9. Двухходовой горизонтальный теплообменник с неподвижными решетками

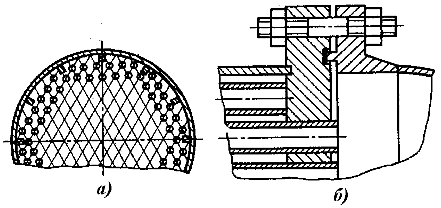

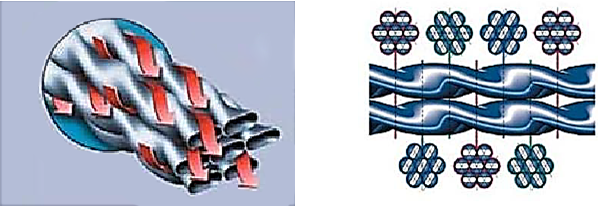

Рис. 2.9.10. Трубный пучок с витыми трубами компании Kocli Heat Transfer

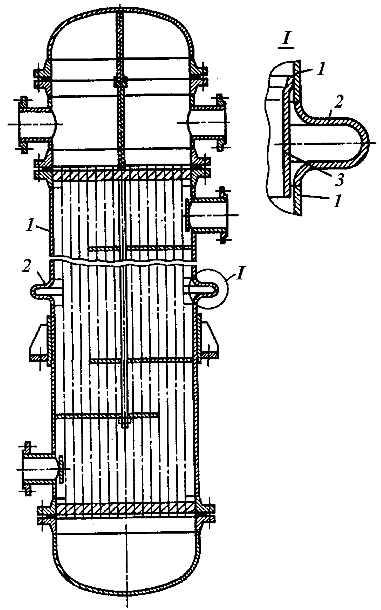

Рис. 2.9.11. Вертикальный кожухотрубчатый теплообменник с температурным компенсатором на кожухе

| |

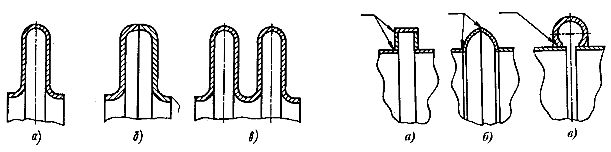

| Рис. 2.9.12. Компенсаторы: а - однолинзовый; б - сваренный из двух полулинз; в - двухлинзовый | Рис. 2.9.13. Компенсаторы |

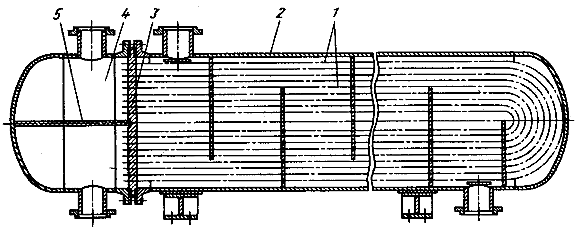

Рис. 2.9.14. Теплообменник с U-образными трубами

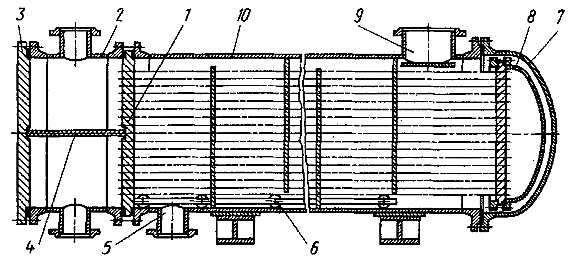

Рис. 2.9.15. Горизонтальный двухходовой конденсатор с плавающей головкой

Рис. 2.9.16. Двухходовый теплообменник типа П с плавающей головкой:

а - цельной; б -разрезной

| |

| Рис. 2.9.17. Вариант размещения плавающей головки в кожухе большего диаметра | Рис. 2.9.18. Вариант размещения крышки плавающей головки в кожухе меньшего диаметра |

Таблица 2.9.1.

Зависимость шага тру6 от их диаметра

| dT. мм | |||||

| t*. мм |

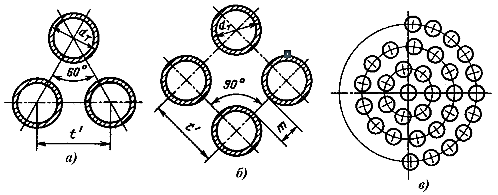

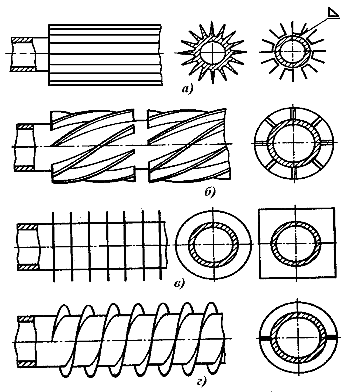

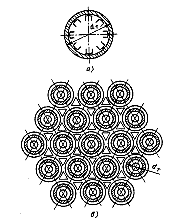

Рис. 2.9.19. Схема размещения труб в трубной решетке: а - по вершинам равностороннего треугольника; б - по вершинам квадратов; в -по окружностям

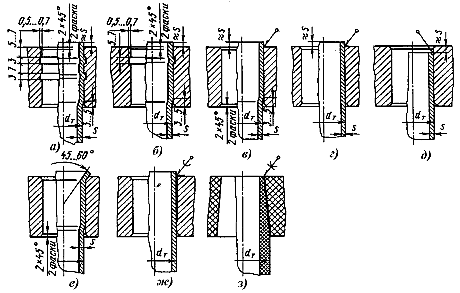

Рис. 2.9.20. Варианты крепления труб в трубных решетках: а -развальцовка в двух канавках; б -развальцовка в одной канавке; в –развальцовка со сваркой; г, д - сварка; е -развальцовка в гладком отверстии с отбортовкой; ж - пайка; з – склеивание

Рис. 2.9.21. Варианты поперечных перегородок

Рис. 2.9.22. Продольные перегородки в многоходовых теплообменниках

Рис.. 2.9.23.Теплообменник со спиральной перегородкой

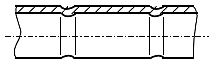

Рис. 2.9.24. Труба с кольцевыми канавками

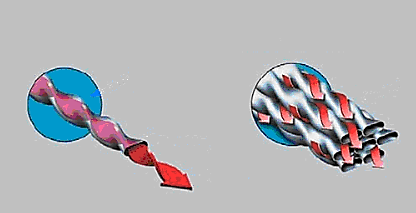

Рис. 2.9.25. Трубы с оребрением

Рис. 2.9.26. Оребренная труба с насечкой наружной поверхности

|

|

| Рис. 2.9.27. Трубы с турбулизирующими вставками | Рис. 2.9.28. Варианты внутреннего (а) и наружного (б) оребрения труб |

Рис. 2.9.29. Трубный пучок с витыми трубами

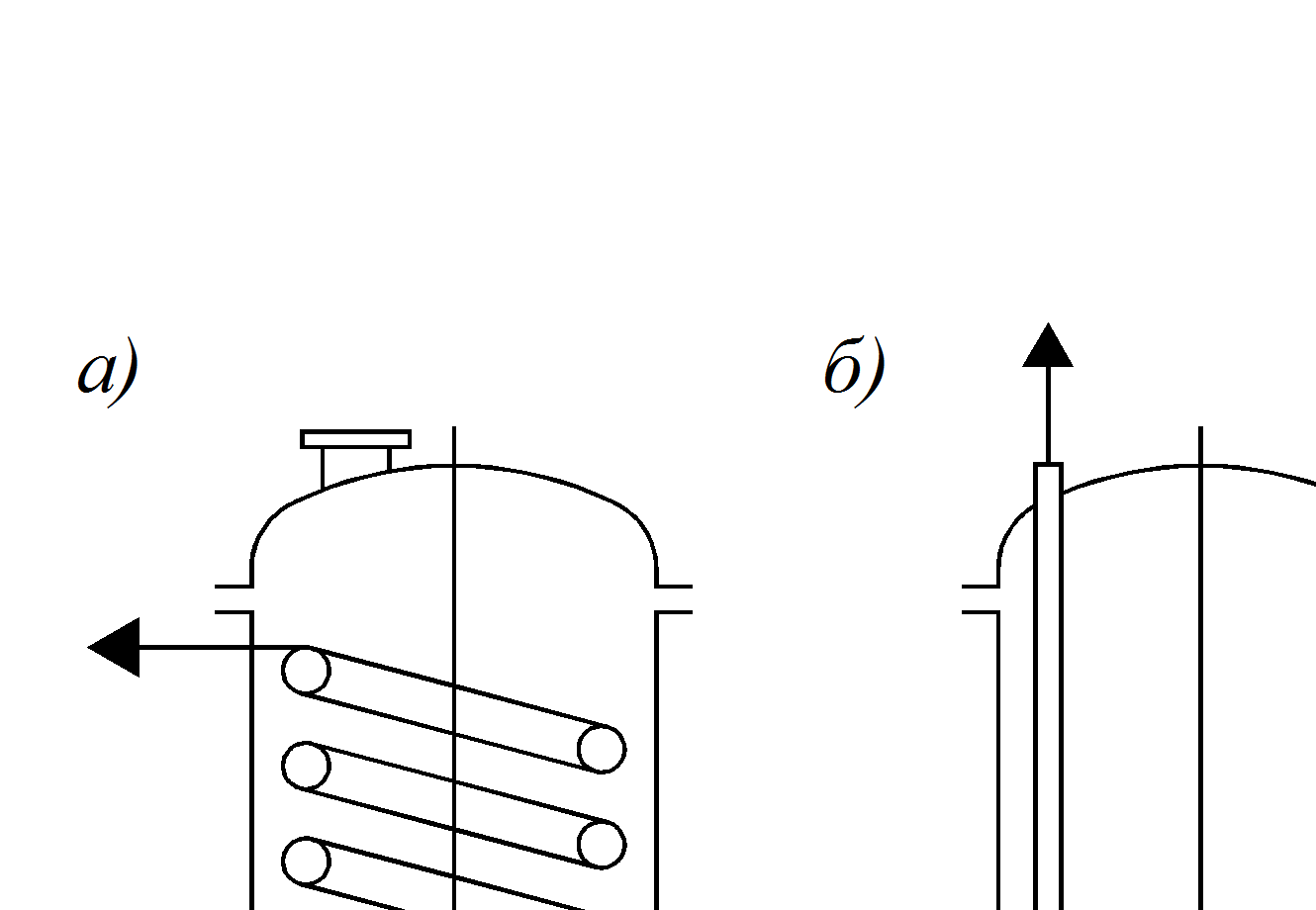

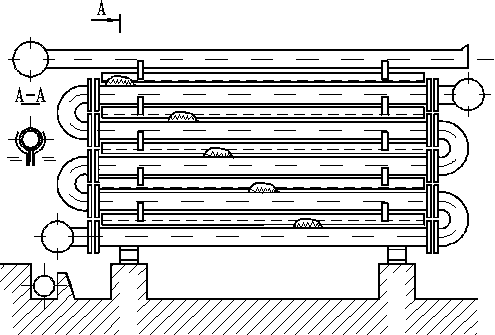

Рис. 2.9.30. Теплообменник «труба в трубе»: а - вариант жесткого крепления труб; б - вариант крепления труб с компенсирующим устройством

Рис. 2.9.31. Трубы с ребрами: а - приварными из корыт; б - завальцованными; в - выдавленными, г - приварными шиповидными; д - накатанными винтовыми

Рисунок 2.9.32. Разборный двухпоточный теплообменник типа "труба в трубе"

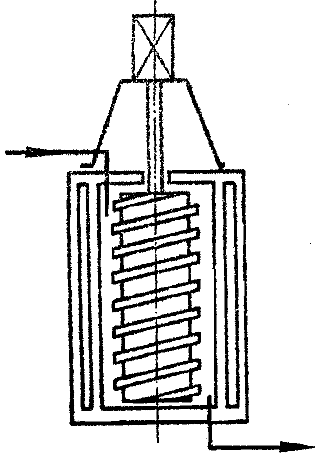

Рисунок 2.9.33. Змеевиковый холодильник

Рис. 2.9.34. - Оросительный теплообменник.

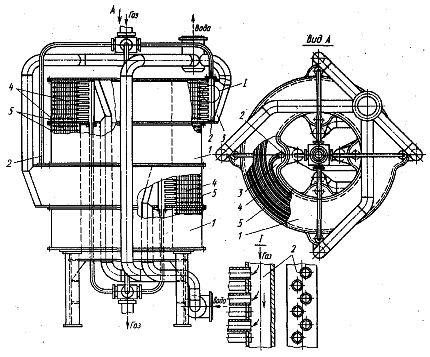

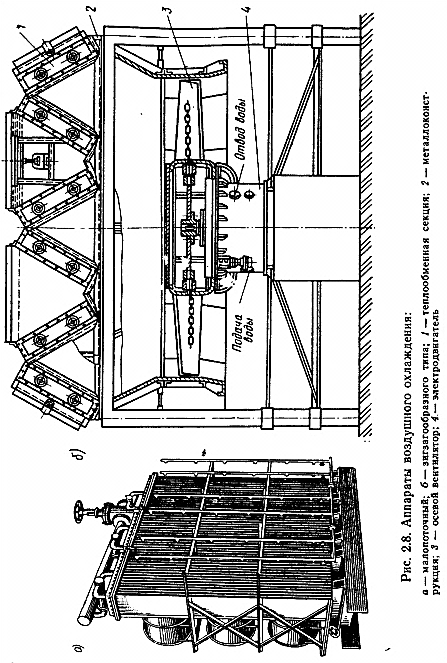

Рис. 2.9.35. Аппараты воздушного охлаждения:

а — малопоточный; б — зигзагообразного типа; 1 — теплообменная секция; 2 — металлоконструкция; 3 — осевой вентилятор: 4 — электродвигатель

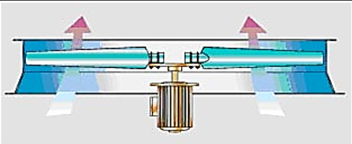

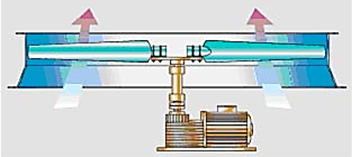

| Тип привода | |

| Прямой привод |

|

| Ременная передача |

|

| Редукторный привод |

|

|

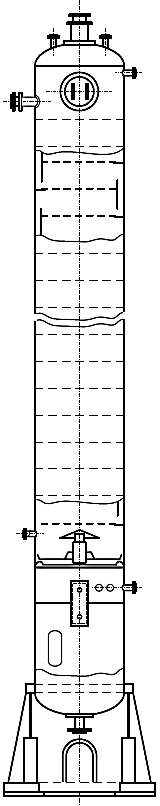

| Рис.2.9.8. Ректификационная колонна с ситчатыми тарелками |

|

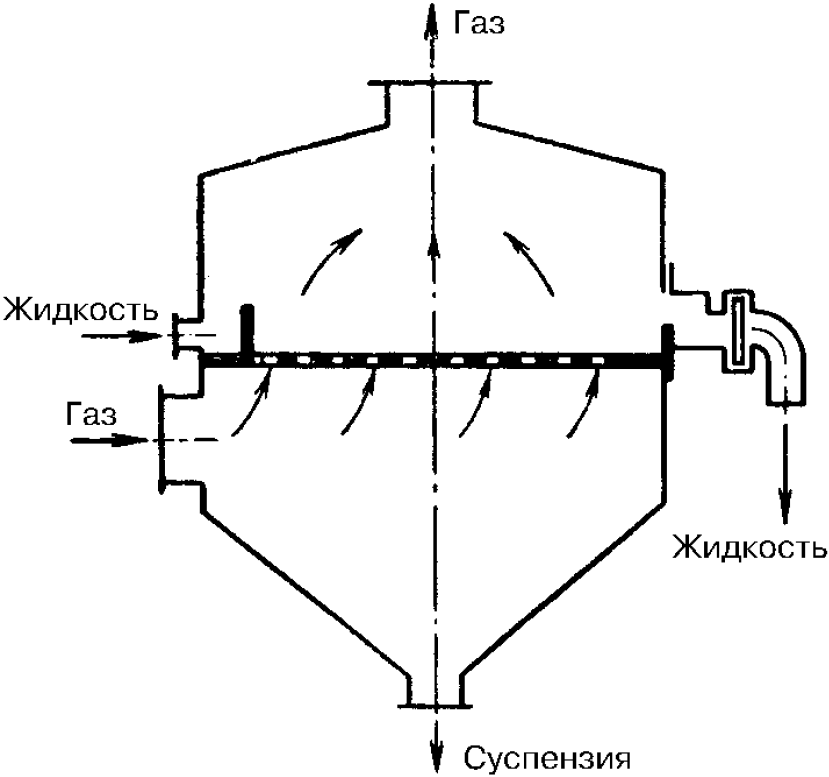

| Рис.2.9.9. Отделитель высокого давления |

|

| Рис.2.9.10. Отделитель высокого давления |

| Рис.2.9.12. Отделитель низкого давления |

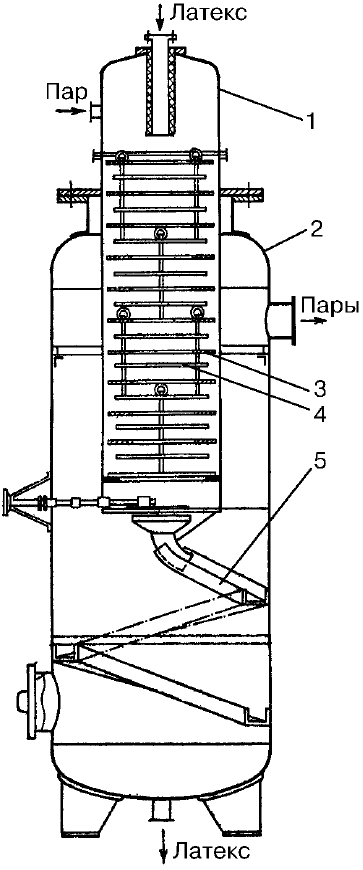

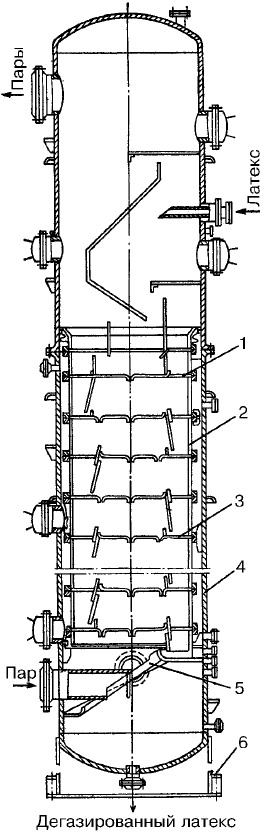

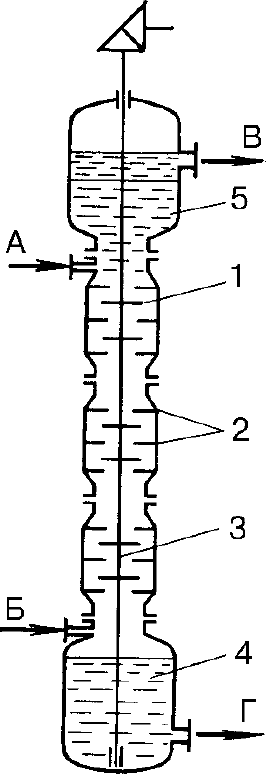

| Рис.2.9.13. Отгонная колонна для дегазации латекса: 1 – колонна; 2 – куб; 3 – кольцо; 4 – диск; 5 – лоток |

| Рис.2.9.14. Противоточная колонна для дегазации латекса: 1 – глухая тарелка; 2 – царга; 3 – ситчатая тарелка; 4 – корпус; 5 – лоток; 6 – опора |

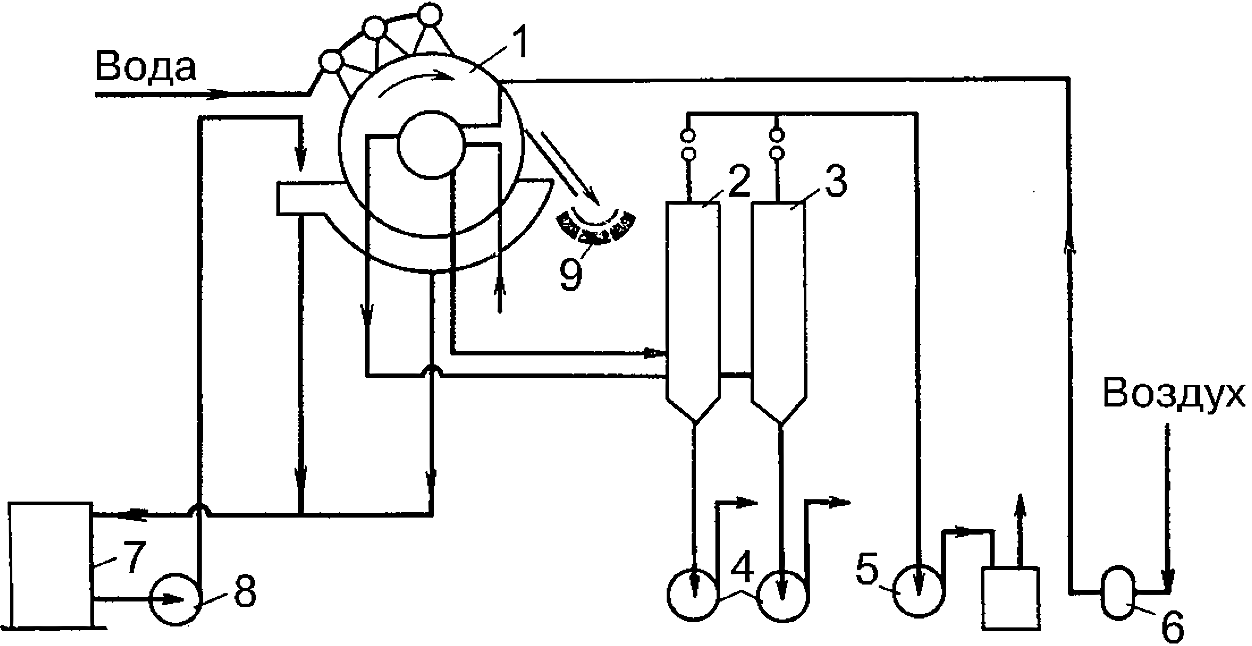

Рис.2.9.15. Схема фильтровальной установки с раздельным отбором фильтрата:

1 – барабанный вакуум-фильтр; 2,3 – сборники фильтрата и промывной жидкости;

4 – насосы для отбора жидкости; 5 – вакуум-насос; 6 – воздуходувка; 7 – расходная емкость для суспензии; 8 – насос для суспензии; 9 – приемник осадка

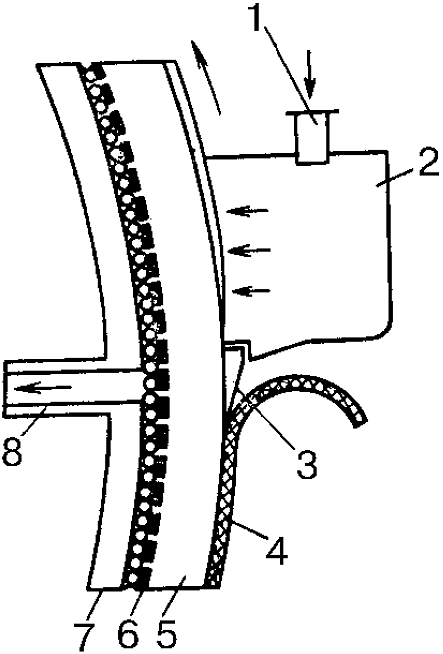

| Рис.2.9.16. Фрагмент барабанного вакуум-фильтра |

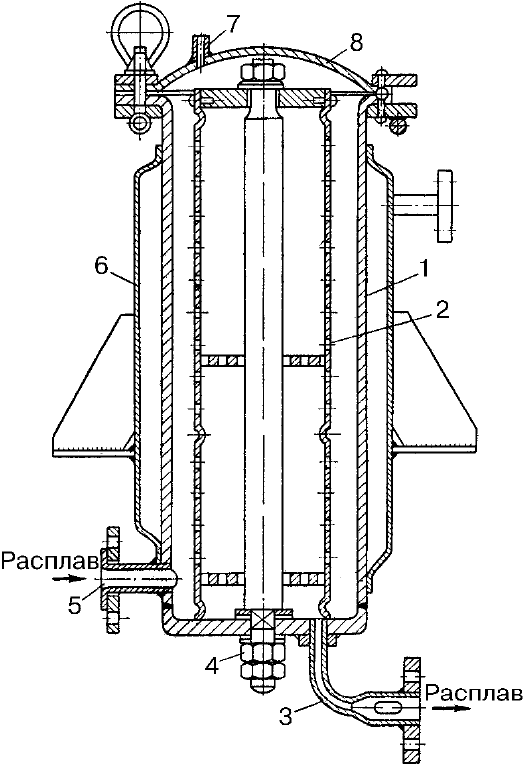

| Рис.2.9.17. Фильтр для расплава капролактама |

| Рис.2.9.18. Металлокерамический фильтр |

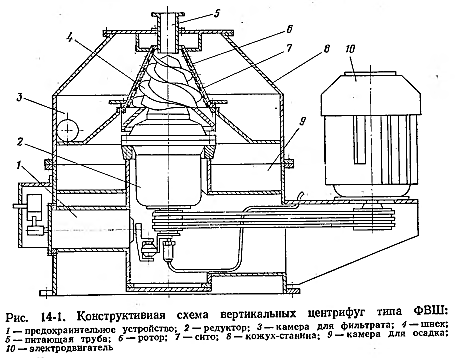

Рис. 2-1. Основные схемы роторов саморазгружающнхся сепараторов

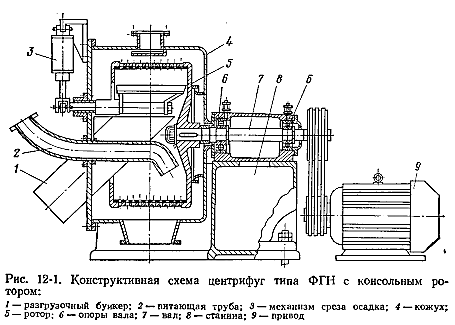

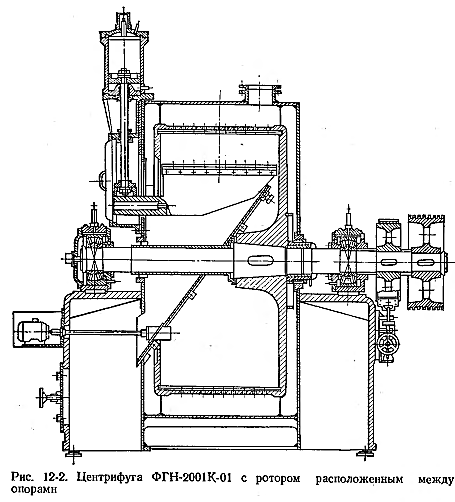

Рис.2.9.19. Центрифуга с ножевой выгрузкой осадка

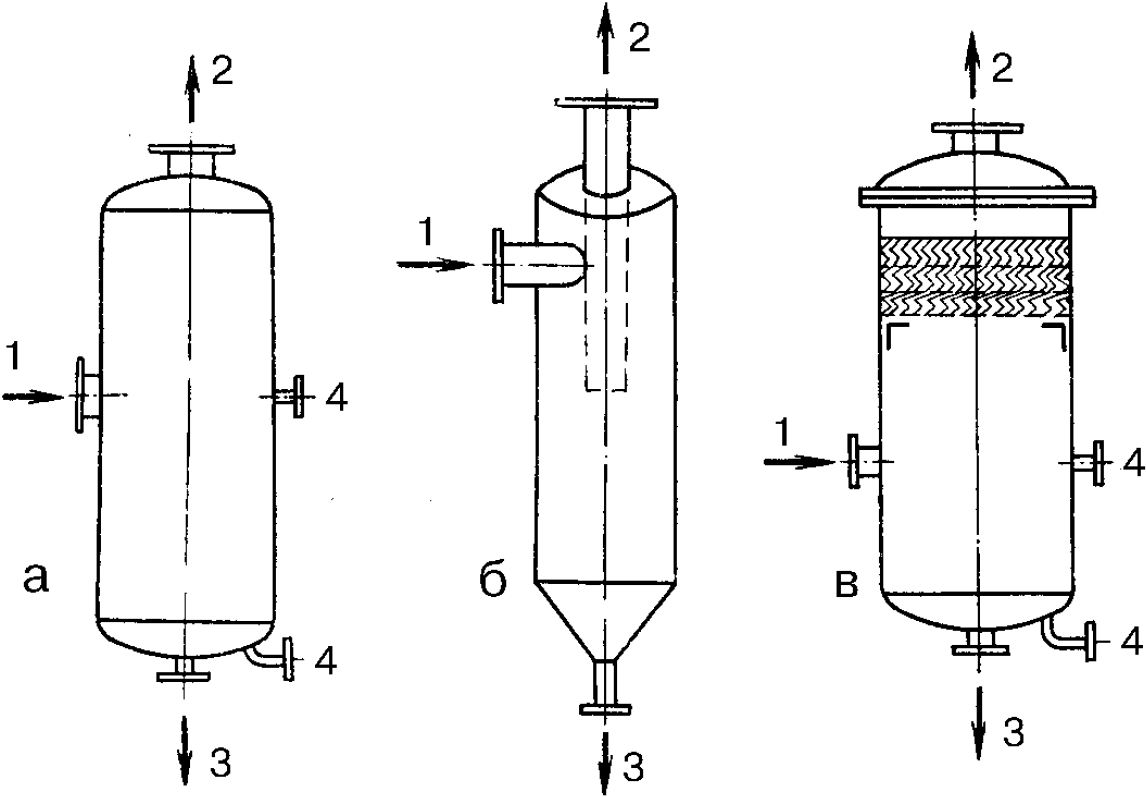

Рис.2.9.20. Сепараторы:

а – инерционный; б – центробежный (циклон); в – поверхностный;

1 – вход парожидкостной смеси; 2 – выход газа; 3 – выход жидкости; 4 – штуцеры для уровнемера

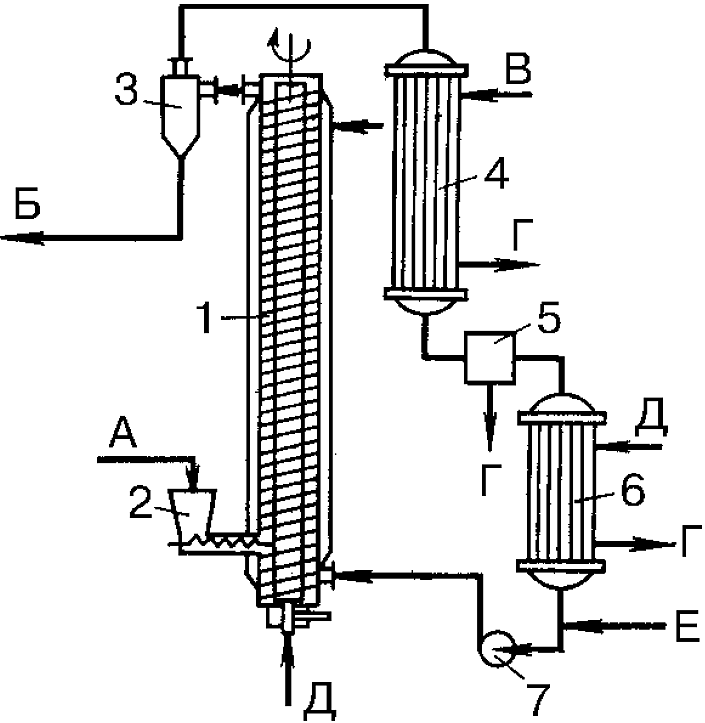

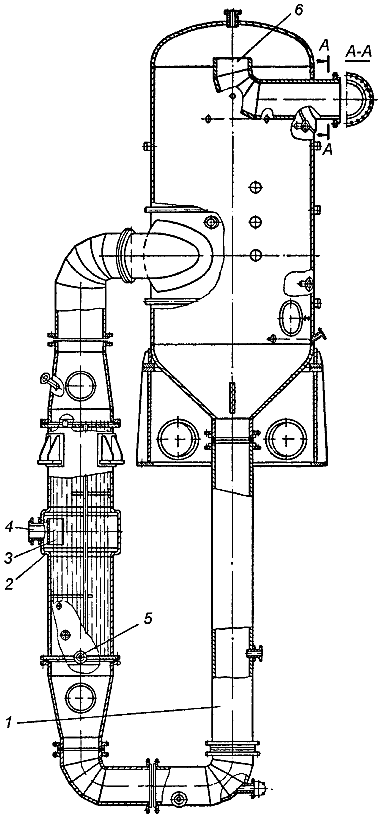

| Рис.2.9.21. Пневматическая труба-сушилка с винтовой вставкой: 1 – сушилка; 2 – бункер и питающий шнек; 3 – циклон; 4 – конденсатор; 5 – сепаратор; 6 – теплообменник; 7 – вентилятор; А – влажный материал; Б – сухой продукт; В – хладагент; Г – конденсат; Д – пар; Е – азот |

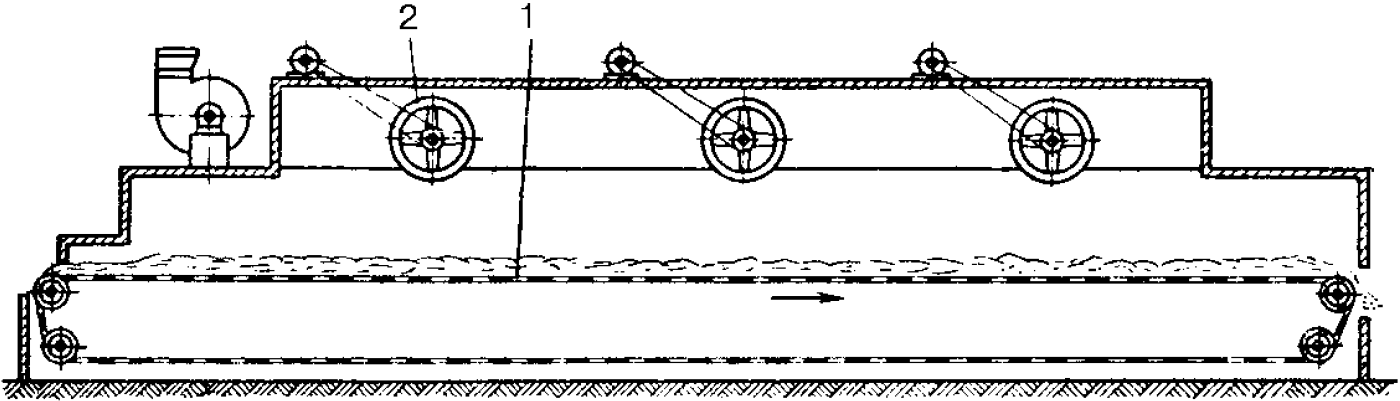

Рис.2.9.22. Ленточная сушилка

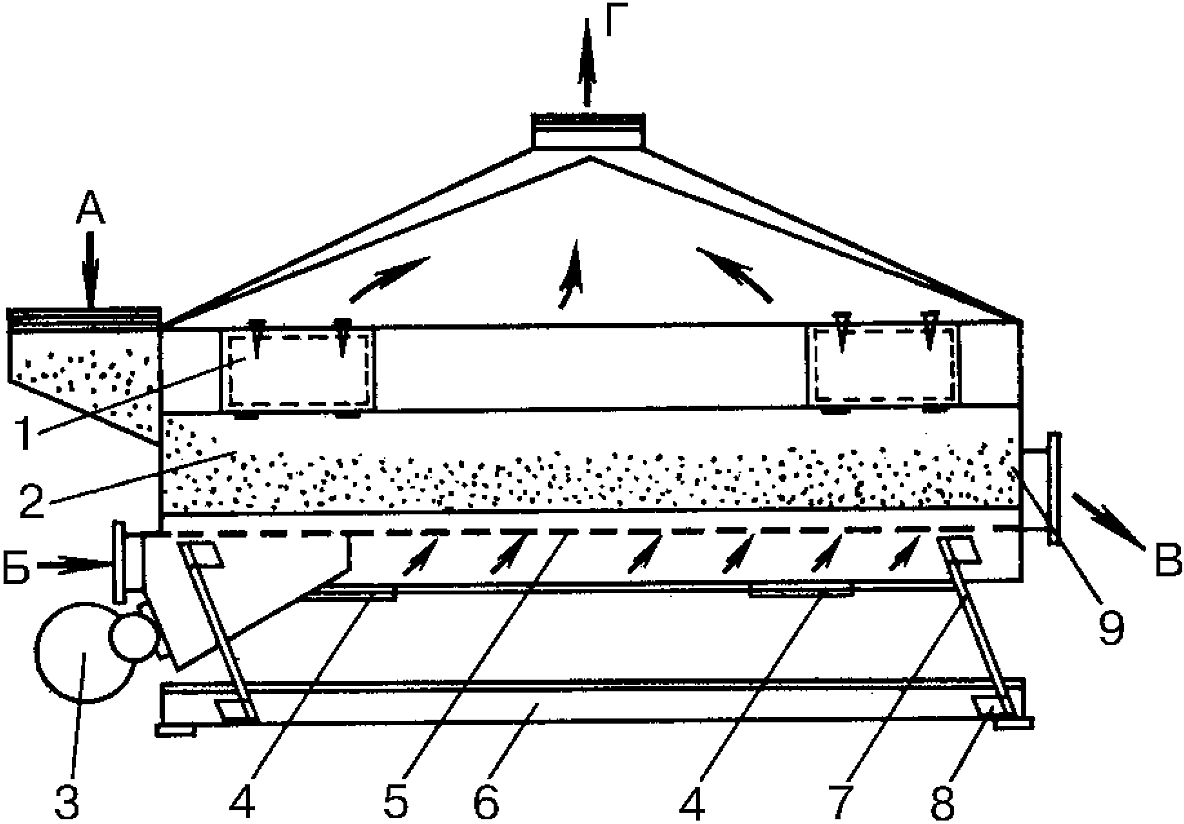

Рис.2.9.23. Вибросушилка:

1 – смотровые окна; 2 – желоб; 3 – вибратор с электродвигателем; 4 – выгружные люки; 5 – газораспределительная решетка; 6 – рама; 7 – пружины; 8 – амортизаторы; 9 – сливная перегородка; А – влажный материал; Б, Г – теплоноситель; В – сухой материал

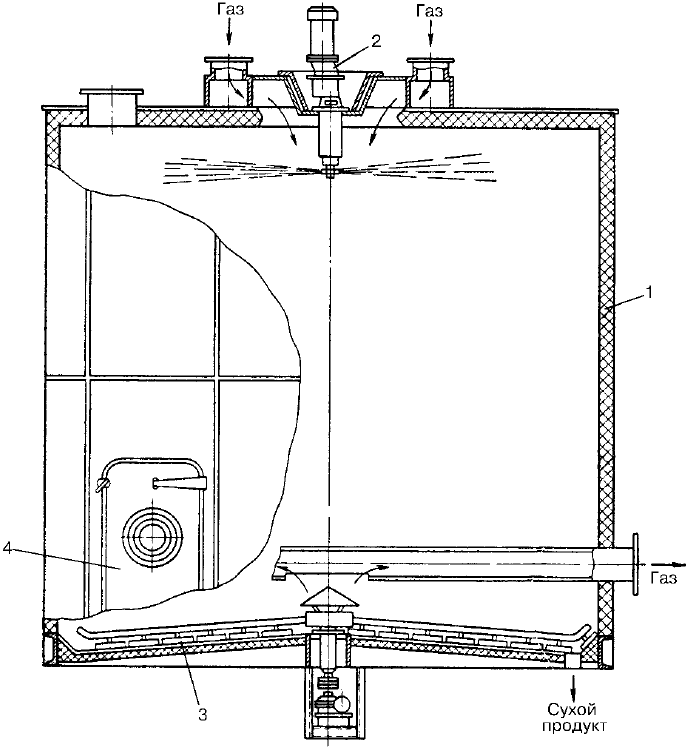

| Рис.2.9.24. Распылительная сушилка: 1 – корпус; 2 – распылитель (форсунки); 3 – гребковый механизм; 4 – дверца |

Рис.2.9.25. Экстрактор

Рис.2.9.25. Экстрактор

|

|

| Рис.2.9.26. Центробежный экстрактор: 1 – корпус; 2 – пакет тарелок; 3 – пространство для твердых частиц;,5 – грейферы; 6 – камера смешения; 7 – центральная труба; А – исходная смесь; Б – смесь после экстракции (тяжелая фракция); В – легкая фаза (экстракт); Г – экстрагент | Рис.2.9.27. Роторно-дисковый экстрактор: 1 – корпус; 2 – кольцевые перегородки; 3 – ротор; 4,5 – отстойные зоны; А – исходная раствор (тяжелая фракция); Б – экстрагент (легкая фракция); В – экстракт; Г – рафинат |

Таблица 2.9.2

Выбор экстракторов по числам теоретических ступеней рабочей высоты

| Экстракторы | Число теоретических ступеней на 1 м рабочей высоты |

| Роторно-дисковые | 0,5...1,0 |

| Пульсационные | 1,0...3,0 |

| Тарельчатые насадочные | 0,3...2,0 |

| Вибрационные | 0,5...3,0 |

|

|

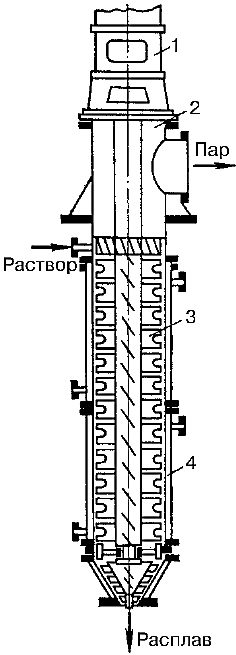

| Рис.2.9.28. Выпарной аппарат с выносной греющей камерой: 1 – циркуляционная труба; 2 – компенсатор; 3 – трубный пучок; 4, 5, 6 – штуцеры | Рис.2.9.29. Роторно-пленочный испаритель: 1 – привод; 2 – корпус; 3 – ротор с транспортирующими и распределительными элементами; 4 – рубашка |

|

|

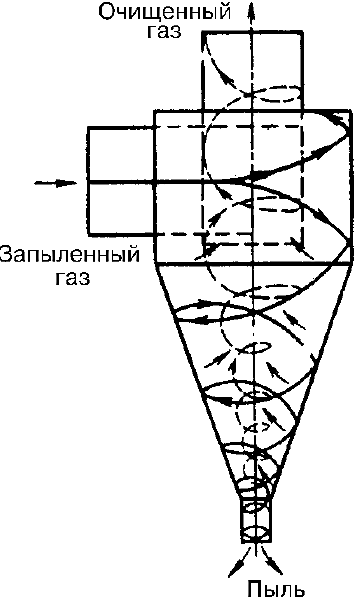

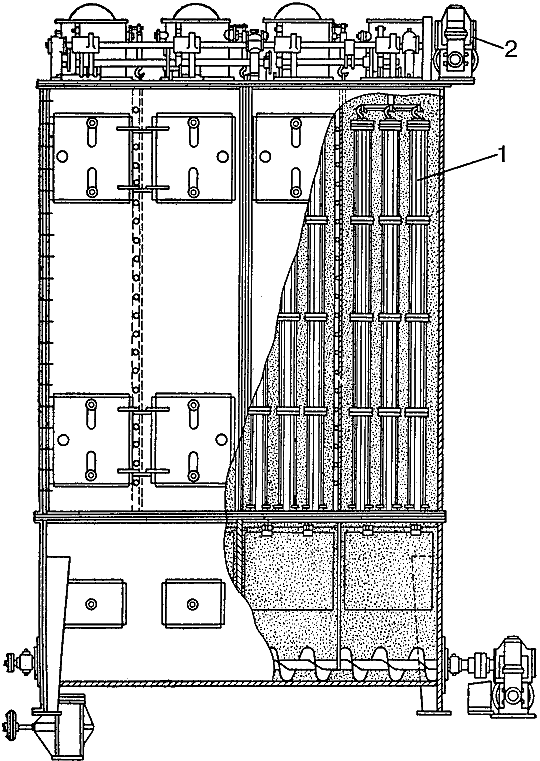

| Рис.2.9.30. Схема действия циклона | Рис.2.9.31. Рукавный фильтр: 1 – рукав; 2 – механизм встряхивания |

|

|

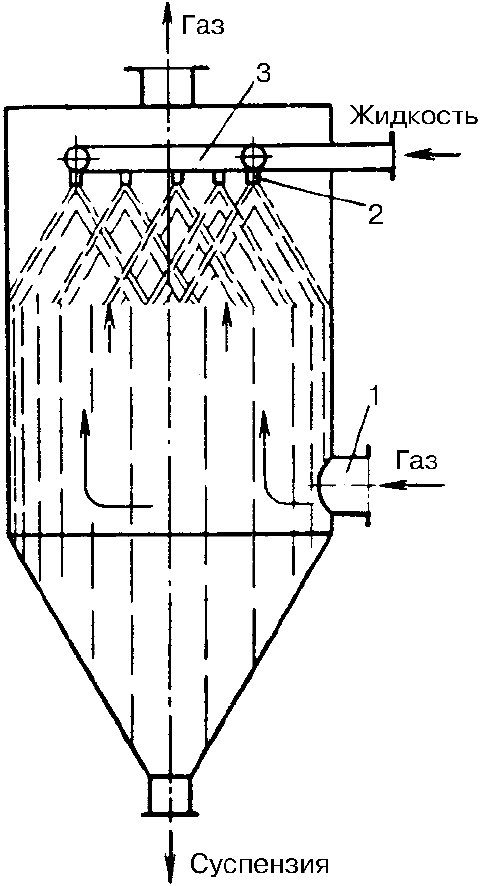

| Рис.2.9.32. Схема распылительного скруббера: 1 – вход запыленного газа; 2 – форсунки; 3 – коллектор | Рис.2.9.33. Схема однопоточного пенного скруббера |

Таблица 2.10.1

Цвета окраски трубопроводов

| Материальный поток | Цвет окраски |

| Вода производственная | Черный без полос |

| Азот | Черный с коричневыми полосами |

| Вакуум | Белый с желтыми полосами |

| Вода горячая | Зеленый с красными полосами |

| Водород | Темно-зеленый |

| Воздух сжатый | Синий |

| Канализация | Черный с желтыми полосами |

| Кислоты крепкие | Красный с белыми полосами |

| Кислоты разбавленные | Красный с двумя белыми полосами |

| Пар насыщенный | Красный с желтыми полосами |

| Хлор | Защитный с зелеными полосами |

| Щелочи крепкие | Вишневый без полос |

| Щелочи разбавленные | Вишневый с белыми полосами |

|

|

|

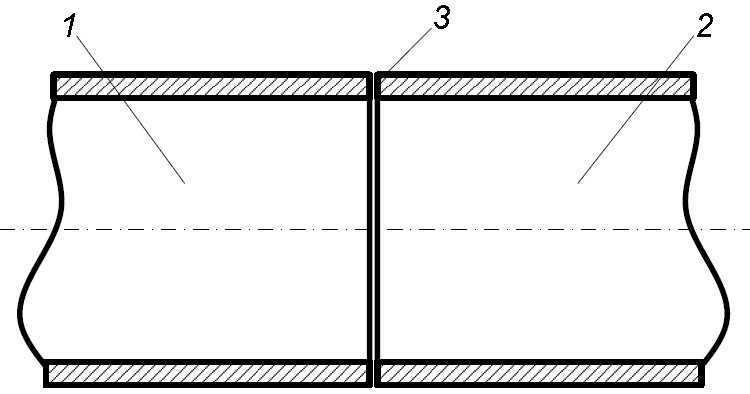

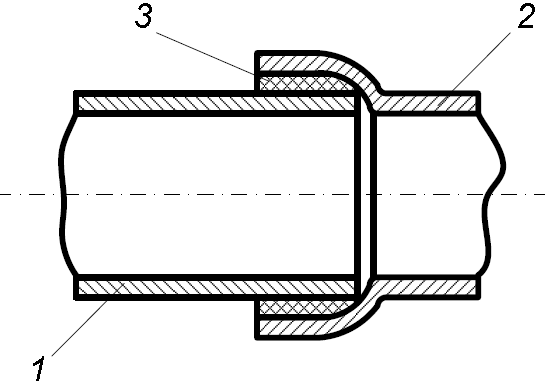

| Рис. 2.10.1. Соединение труб встык: 1,2 – трубы; 3 – сварной шов | Рис. 2.10.2. Раструбное соединение: 1,2 – трубы; 3 – набивка | Рис.2.10.3. Резьбовое соединение: 1,2 – трубы; 3 – муфта |

|

|

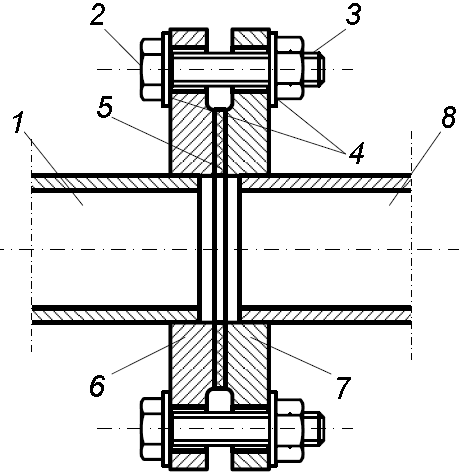

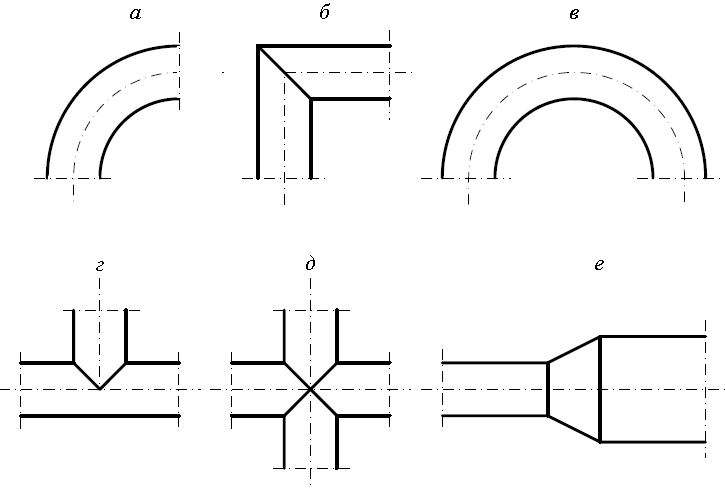

| Рис. 2.10.4. Фланцевое соединение: 1,8 – трубы; 2 – болт; 3 – гайка;4 – шайба; 5 – прокладка; 6, 7 – фланцы | Рис.2.10.5. Фасонные части трубопроводов |

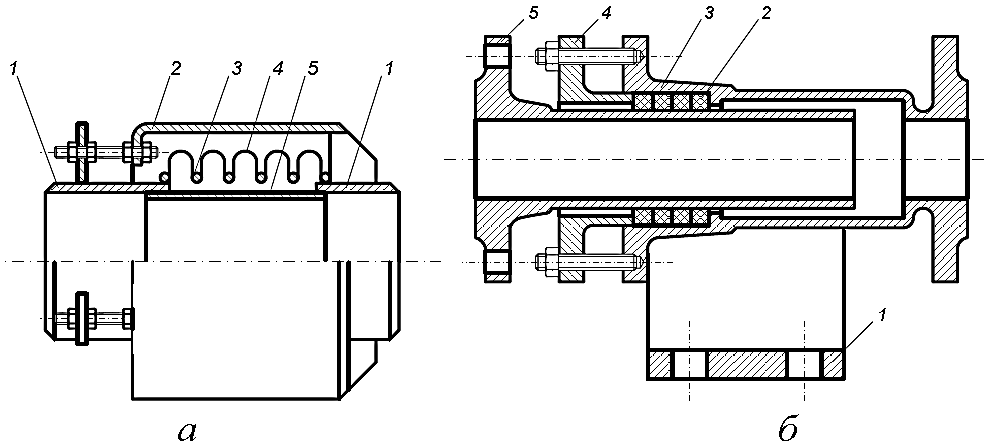

Рис.2.10.6. Компенсаторы:

а – волнообразный: 1 – трубы; 2 – кожух; 3 – ограничительные кольца;

4 – гофрированный гибкий элемент; 5 – стакан;

б – сальниковый: 1 – опора; 2 – набивка; 3 – корпус сальника;

4 – нажимная втулка; 5 – внутренняя труба

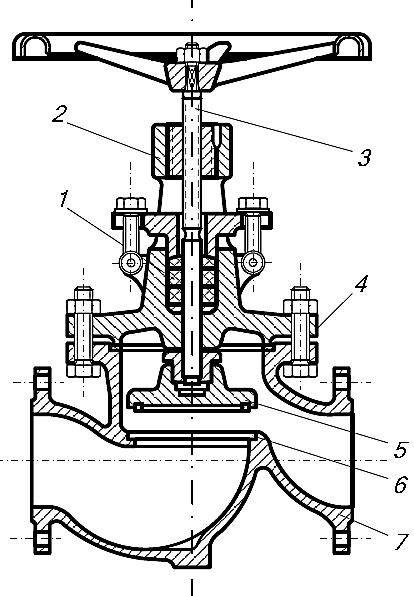

| Рис.2.10.7. Вентиль с прямым шпинделем: 1 – сальник; 2 – ходовая гайка; 3 – шпиндель; 4 – крышка; 5 – клапан; 6 – седло клапана; 7 – корпус |

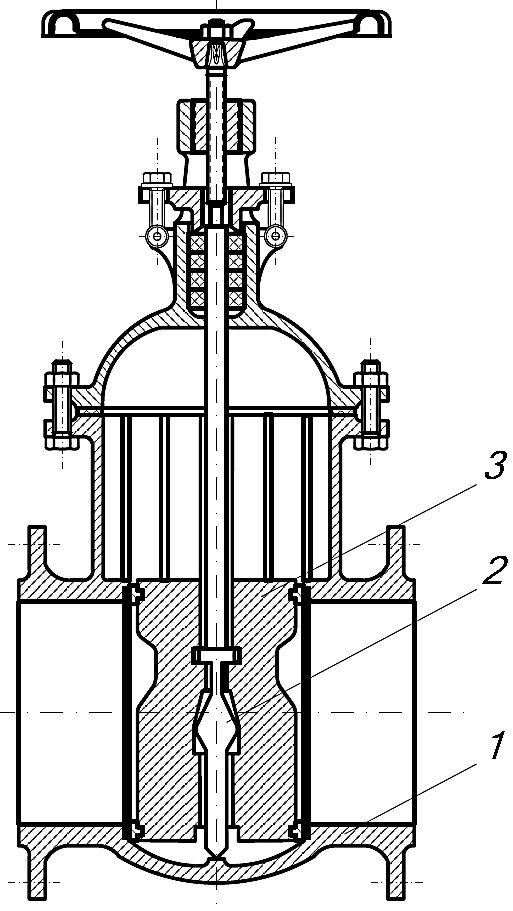

| Рис.2.10.8. Задвижка параллельная 1 – корпус; 2 – клин; 3 – тарелка |

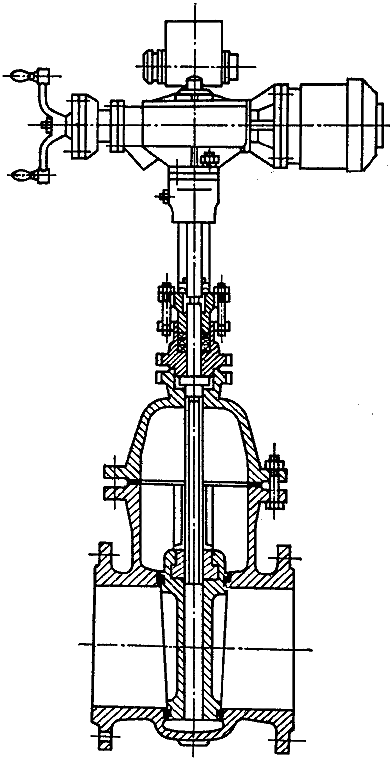

| Рис.2.10.9. Задвижка клиновая чугунная с невыдвижным шпинделем и электроприводом |

| Рис.2.10.10. Конический пробковый кран 1 – корпус; 2 – пробка; 3 – сальник |

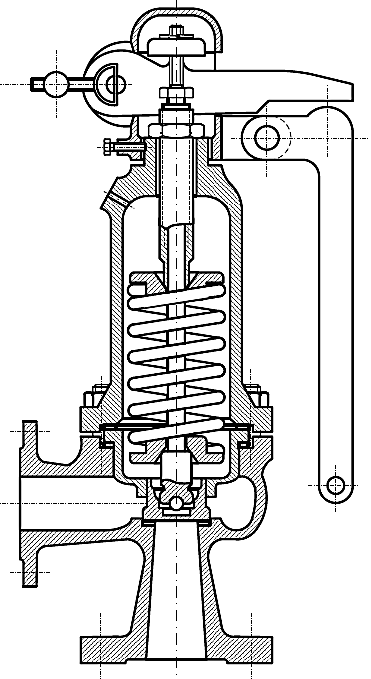

| Рис.2.10.11. Пружинный предохранительный клапан |

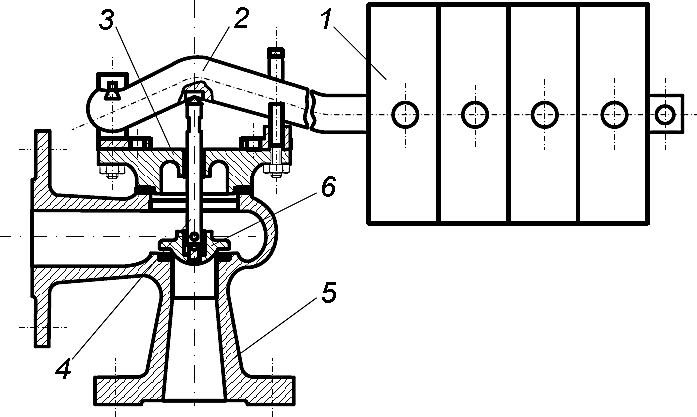

| Рис.2.10.12. Рычажно-грузовой клапан 1 – груз; 2 – рычаг; 3 – крышка; 4 – шток;5 – корпус; 6 – золотник |

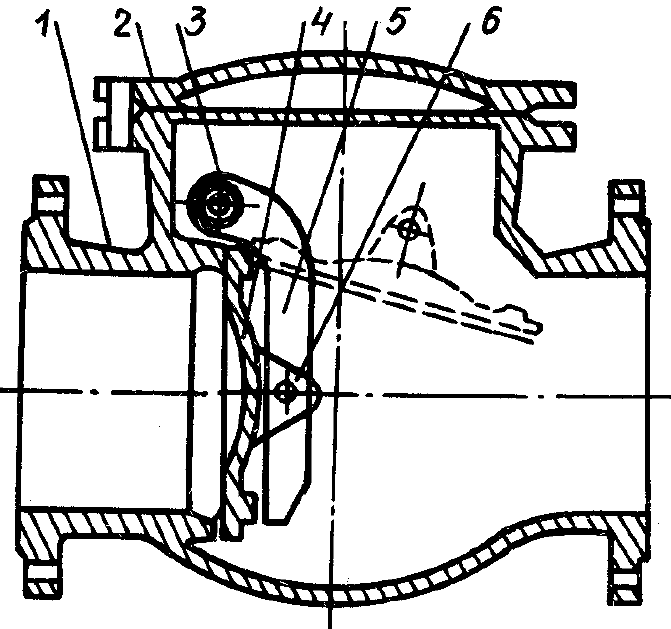

| Рис.2.10.13. Обратный клапан: 1 – корпус; 2 – крышка; 3 – ось рычага; 4 – диск; 5 – рычаг; 6 – ось диска |

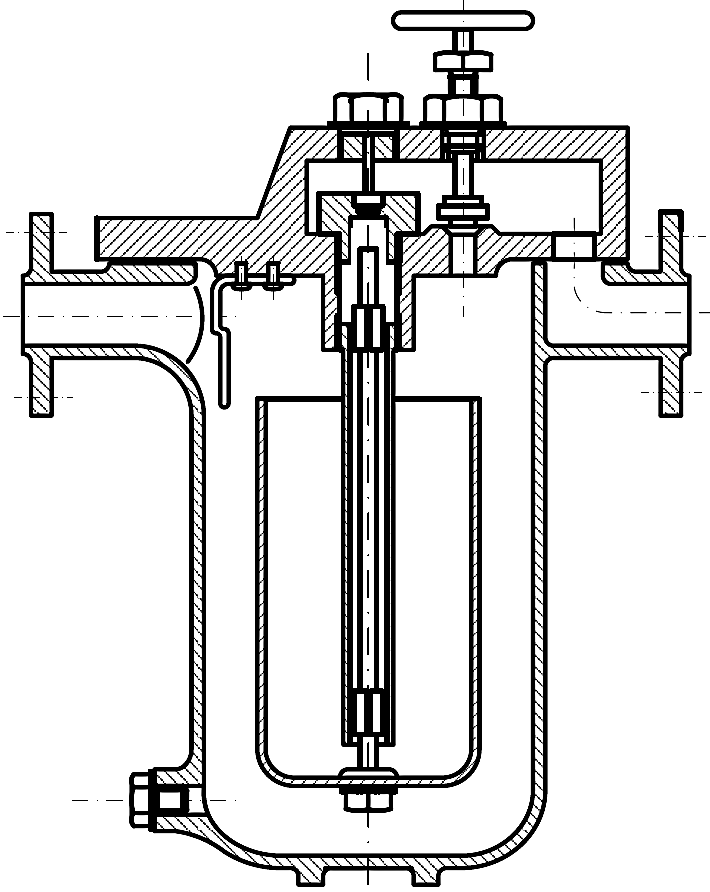

| Рис.2.10.14. Конденсатоотводчик с открытым поплавком |

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 9235; Нарушение авторских прав?; Мы поможем в написании вашей работы!