КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос. Состав станка, основные узлы, механизмы, их назначение

|

|

|

|

Структура металлорежущего станка. Основой любого станка являются его более или менее крупные корпусные детали, неподвижные и подвижные, в совокупности определяющие его контур. Эти базовые детали служат для создания требуемого пространственного размещения исполнительных органов—узлов, несущих режущий инструмент и обрабатываемую заготовку, и обеспечивают точность их взаимного расположения и перемещения в процессе обработки. Совокупность базовых деталей между инструментом и заготовкой образует несущую систему станка. К базовым деталям относятся станины, стойки, траверсы, бабки, суппорты, столы, планшайбы, ползуны и т. п. Базовые детали должны обладать высокой жесткостью и виброустойчивостью, сохранять заданную точность в течение всего срока эксплуатации станка, иметь технологическую инструкцию и минимальную массу., Корпусные детали станков в большинстве случаев представляют собой отливки достаточно сложной формы. Они имеют ребра жесткости, базовые поверхности для крепления к другим деталям, направляющие для перемещения подвижных узлов. Соотношение размеров этих деталей (длины, ширины, высоты) может быть самым разнообразным.

Корпусные детали определяют пространственную компоновку станка. Компоновкой называется рациональное расположение основных узлов станка по отношению к обрабатываемой заготовке и друг к другу. Компоновка станка должна обеспечивать его высокую жесткость и виброустойчивость, удобство доступа к обрабатываемой заготовке и узлам станка при обслуживании и ремонте, минимальную материалоемкость, а также отвечать эргономическим и эстетическим требованиями.

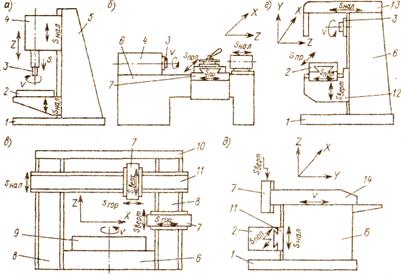

В процессе многолетней практики конструирования, изготовления и эксплуатации металлорежущих станков сформировались оптимальные компоновки основных типов станков, ставшие традиционными. На рис. 4.1 приведены

Типовые компоновки вертикально-сверлильного (а), универсального токарного (б), токарно-карусельного (в), горизонтально-фрезерного (г) и поперечно-строгального (д) станков.

Рис. 4.1. Типовые компоновки металлорежущих станков

Координатные оси на компоновках показывают направления возможных перемещений подвижных узлов станка. Принято, что ось X всегда лежит в горизонтальной плоскости, а ось 2 параллельна оси шпинделя; при отсутствии шпинделя ось 2. перпендикулярна к плоскости стола (д). На компоновках станков показаны рабочие движения исполнительности органов: главное движение v — вращение шпинделя (а—г) и возвратно-поступательное движение (д); подачи (продольная, поперечная, вертикальная, горизонтальная) — непрерывные (а—г) и периодические (д).

Основным опорным элементом любого станка является станина. Станины могут быть горизонтальными (6, рис. 4.1) и вертикальными (стойки 8) для повышения устойчивости станков опираются на плиту (основание) 1, Стойка сверлильного станка называется колонной 5.

У многих станков (радиально-сверлильных, токарно-карусельных, продольно-фрезерных, строгальных) имеется траверса (поперечина) 11, которая может перемещаться по вертикальным направляющим станины или стойки (стоек). По горизонтальным направляющим траверсы перемещаются подвижные узлы станка. У тяжелых двухстоечных станков (например, токарно-карусель-ных) верхние концы стоек соединены неподвижной перекладиной 10, создающей жесткую рамную конструкцию—портал. Горизонтально-фрезерные станки для повышения жесткости оправки, несущей фрезу, оснащаются хоботом 13.

Для размещения механизмов станков (коробок скоростей со шпинделем, коробок подач и т. п.) в тех случаях, когда они не расположены внутри станины или стойки, применяются бабки или головки 4 (шпиндельные, шлифовальные и т, д.), У некоторых станков (например, шлифовальных) бабки могут быть подвижными и осуществлять движение подачи. Консоль 12 фрезерного станка с размещенной в ней коробкой подач перемещается по вертикальным направляющим станины.

Исполнительными органами станка называются его подвижные детали и узлы, сообщающие режущему инструменту и обрабатываемой заготовке необходимые движения — рабочие, вспомогательные, установочные, делительные.

У станков с вращательным главным движением наиболее важным исполнительным органом является шпиндель 3. Обычно шпиндель представляет собой выходной вал коробки скоростей станка.

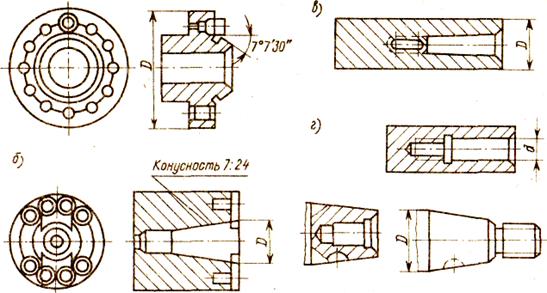

Конструкция переднего конца шпинделя зависит от способа крепления заготовки или инструмента. Так как для их крепления применяют стандартные приспособления, то передние концы шпинделей для большинства типов станков стандартизованы (рис. 4.7). У токарных, токарно-револьверных, токарных многорезцовых станков для центрирования приспособлений имеется коническая часть, а крутящий момент передается торцовой шпонкой (а). При обработке деталей из прутка он пропускается через отверстие шпинделя. В станках фрезерной группы передний конец шпинделя предназначен для установки фрез с помощью конических хвостовиков или оправок. Их центрирование обеспечивается коническим отверстием, а передача крутящего момента — торцовыми шпонками (б). Так же выполнены концы шпинделей станков с ЧПУ. Сверлильные станки имеют шпиндель с коническим отверстием по системе Морзе (конусность около 1: 20), что обеспечивает центрирование и самоторможение инструмента (в).

|

Рис. 4.7. Основные типы концов шпинделей

(в). Для передачи крутящего момента имеет сквозной поперечный паз под лапку инструмента. Закрепление шлифовальных кругов на шпинделях станков шлифовальной группы (г) производится либо на наружной конической части шпинделя (для больших кругов), либо в отверстии (для малых кругов, которые предварительно устанавливают на оправке).

Суппорт 7 служит для установки инструмента и сообщения ему движения подачи. ------ ------

Суппорты станков различаются разнообразием конструкций. При необходимости обеспечить перемещение инструмента в разных направлениях (продольное, поперечное, под углом) суппорт состоит из одних фрезерных салазок (кареток) и имеет поворотную часть.

Для закрепления резцов суппорты токарных и строгальных станков оснащаются резцедержателями. На суппорте зубофрезерного станка червячная фреза устанавливается на оправке.

Стол 2 служит для сообщения закрепленной на нем заготовке движения подачи: вертикального и горизонтального (фрезерные, поперечно-строгальные, долбежные, расточные, шлифовальные станки) или возвратно-поступательного главного движения (продольно-строгальные станки). У некоторых типов станков (сверлильных, протяжных) столы в процессе обработки заготовки неподвижны.

Планшайба 9 представляет собой круглый стол, сообщающий непрерывное вращение заготовкам на карусельных, зубоферезер-ных, плоскошлифовальных и других станках. Обычно планшайба вращается относительно вертикальной оси (исключение составляют токарно-лобовые станки).

Ползун 14 служит для сообщения режущему инструменту возвратно-поступательного движения (главного на поперечно-строгальных и долбежных станках и подачи на зубошлифовальных стайках).

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2051; Нарушение авторских прав?; Мы поможем в написании вашей работы!