КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термомеханический анализ полимерных материалов

|

|

|

|

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Лабораторная работа № 1

Цель работы: практическое знакомство с физическими и фазовыми состояниями различных полимерных материалов; изучение термомеханических свойств и определение температурных переходов полимеров из одного физического состояния в другое; оценка температурной области работоспособности полимерных материалов.

Описание лабораторной установки

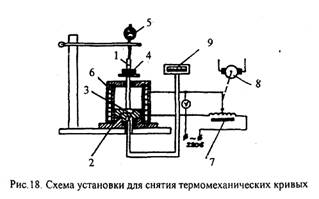

Схема установки для снятия термомеханических кривых полимерных материалов при постоянном нагружении представлена на рис. 18.

Основными элементами термомеханической установки являются: рабочие органы, нагревательное устройство и рабочая часть.

Рабочие органы установки: пуансон / и чашечка 2, заполненная образцом 3 исследуемого полимерного материала. Для создания механического усилия на образец 3 используется груз 4, который накладывается на пуансон l, что вызывает деформацию исследуемого материала. Вертикальное изменение положения пуансона вследствие деформации образца регистрируется индикатором 5, нижний конец которого упирается в верхнюю часть пуансона. Рабочие органы установки помещены внутри электронагревателя 6. Для обеспечения линейного нагрева исследуемого материала на электронагреватель подается непрерывно возрастающее напряжение автотрансформатора 7, подвижный контакт которого медленно перемещают с помощью электродвигателя 5. Температура измеряется с помощью термопары и регистрируется электронным потенциометром 9.

Методика выполнения работы

Испытания проводят в следующем порядке.

Образец исследуемого материала в виде таблетки диаметром 410"3м и высотой 21О'"'м вставляют в чашечку и сверху спускают электронагреватель. Скорость нагрева постоянна на всем протяжении эксперимена (2-5 град./мин). В верхнее отверстие электронагревателя вставляют пуансон, который служит для передачи давления от груза на образец и регистрации деформации, чтобы в наибольшей мере выявить особенности термомеханических свойств полимера. Для термопластичных полимеров величина оптимальной нагрузки составляет 0,2-0,3 кг, а для термореактивных полимеров - 0,5-0,6 кг, что при выбранном сечении пуансона обеспечивает давление на образец от 0,6 до 2,0 МПа. После того, как установка собрана и готова к испытаниям, с помощью лабораторного автотрансформатора подают напряжение на электродвигатель. За напряжением следят по вольтметру. Запись величины деформации проводят через каждые пять градусов.

Оформление отчета

1. В отчете по лабораторной работе о полученных экспериментальных данных вычерчивается график изменения деформации материала в зависимости от температуры при постоянной нагрузке, проводится анализ построенной кривой и определяется, к какой группе полимеров относится исследуемый материал (аморфный, кристаллический, термореактивный).

2. Определяют температуру стеклования, как точку пересечения касательной к восходящей части кривой в области размягчения с осью температур. Дается определение температуры стеклования и объясняется физический смысл.

3. Определяют температуру текучести как точку пересечения касательных к пологой и восходящей ветвям кривой в области перехода из высокоэластического в вязкотекучее состояние. Дается определение температуры текучести и объясняется физический смысл.

4. Дается описание всех физических состояний полимерного материала, обнаруженных на термомеханической кривой, и объясняются процессы, происходящие при переходе материала из одного состояния в другое.

При выполнении и сдаче лабораторной работы необходимо знать следующие разделы программы:

- Кристаллическое и аморфное состояние полимеров. Физическое состояние полимерных материалов (стеклообразное, высокоэластическое и вязкотекучее). Взаимоотношение между физическими и фазовыми состояниями. Характеристики состояний полимеров.

- Термомеханические кривые линейных аморфных, кристаллических и сетчатых полимеров. Температура стеклования и температура текучести. Влияние различных факторов на температуры переходов. Практическое значение термомеханического метода.

Лабораторная работа №2

Определение механических свойств полимеров

Цель работы: изучить особенности механических свойств пластмасс, связанные с их структурой, ознакомиться с методами определения важнейших прочностных и деформационных свойств пластмасс и выявить закономерности изменения механических свойств от вида связующего, наполнителя и его ориентации, определить удельные прочность и жесткость испытанных материалов и дать сравнительную характеристику с другими конструкционными материалами.

Методика выпо лнения работы

1. Испытание пластиков на растяжение

Для испытания на растяжение образцы из органического стекла, текстолита, гетинакса и стеклопластика берутся в виде двухсторонней лопатки, толщина которой равна толщине листа испытуемого материала. После замеров поперечного сечения и длины рабочего участка испытуемого образца он закрепляется в зажимах разрывной машины и растягивается с постоянно возрастающей силой Р. Одновременно следят за деформацией образца до его разрушения.

Предел прочности при растяжении определяется по формуле

где Р - наибольшая нагрузка, при которой произошел разрыв образца, Н; S- площадь поперечного сечения образца до испытания, м~.

Величину относительного удлинения образца при разрыве берут в процентах к первоначальной длине

где ε - удлинение образца, %; Δl - приращение длины, м; l0- первоначальная длина, м.

Удельное качество материала определяется по формуле:

где σв - предел прочности при растяжении, Па; р - плотность, Мг/м'.

Физическим эквивалентом удельного качества является предельная (разрывная) длина свободно подвешенного материала постоянного произвольного сечения, при достижении которой он разрушается под действием собственного веса.

Результаты испытаний занести в табл. 3.

Т а б л и ц а 3

| Название пластика | l0,м | Δl,м | ε,% | S2,м | Рmax,H | σВ, Па | р, Мг/м3 | К | Примечание | |

2. Испытание на ударный изгиб (определение удельной ударной вязкости)

Удельная ударная вязкость определяется работой удара, необходимой для разрушения стандартного образца, свободно лежащего на двух опорах, при испытании его на изгиб ударной нагрузкой. Испытания проводятся на маятниковом копре.

Образцы для испытания из органического стекла, гетинакса, текстолита и стеклопластика должны иметь форму бруска размером 10x15x120 мм. Образец устанавливается на двух опорах копра так, чтобы удар пришелся по его широкой стороне. Маятник поднимается до верхнего исходного положения, в котором он фиксируется соответствующей защелкой; в данном положении запас потенциальной энергии маятника равен А1.Стрелка устанавливается в начальное (нулевое) положение. Маятник освобождается и, свободно падая, ударяет по образцу, разрушая его, на это расходуется часть энергии. Оставшаяся энергия поднимает маятник на некоторую высоту h и эта работа равна А2 =gh, Нм.

Работа, затраченная на разрушение образца, определяется по формуле:

Работу А, поглощенную образцом при его изломе, определяют непосредственно по шкале прибора, имеющей деления в кг·м.

Удельная ударная вязкость а вычисляется по формуле

где А - работа, поглощенная образцом при его изломе, Нм; Р()- площадь поперечного сечения образца, м2.

Результаты испытаний занести в табл.4.

Таблица 4

| № п/п | Название пластика | Размеры образца, м | Ударная вязкость, | Примечание | |

| высота | ширина | А, кг м | а, Дж/м2 | ||

3. Испытание на статический изгиб

При испытании на изгиб используют образцы из органического стекла, гетинакса, текстолита и стеклопластика в форме брусков размером 10x15x120 мм. Широкой стороной их свободно устанавливают на опоры. Середина образца должна совпадать с осью наконечника, передающего нагрузку. Образец подвергают действию разрушающей силы, создаваемой плунжером насоса. Скорость приложения нагрузки к образцу должна находиться в пределах 20-60 мм/мин. Испытания проводят на ручном прессе,

Предел прочности при статическом изгибе определяется по формуле

где Р - величина разрушающей силы, Н; l- расстояние между опорами, м; b - ширина образца, м; h - толщина образца, м.

Величина разрушающей силы определяется по формуле

Где fпл - площадь плунжера ручного пресса, м2; Рм - показание манометра при разрушении образца, Па; Р1 - показания манометра при холостом ходе, Па.

При испытаниях механических свойств число образцов должно быть не менее трех.

Результаты испытаний занести в табл.5.

Таблица 5.

| № п/п | Название пластика | Размеры образца, м | Максимальная нагрузка, Рм, кгс/см2 | Предел прочности, σu, МПа | Примечание | |

| высота | ширина | |||||

Оформление отчета

В отчете по лабораторной работе необходимо описать состав и свойства исследуемых материалов, дать схему рабочих узлов установок для определения механических свойств, привести расчетные формулы, проанализировать полученные данные и дать заключение о влиянии связующего и наполнителя на механическую прочность пластических масс.

При выполнении и сдаче лабораторной работы также необходимо знать следующие разделы программы:

- Особенности механических свойств пластических масс.

- Зависимость прочности от различных факторов (времени действия нагрузки, температуры и т.д.).

- Общая характеристика механических свойств.

- Кривые напряжение - деформация.

- Зависимость механических свойств от типа связующего и наполнителя.

- Методики определения механических свойств.

Лабораторная работа № 3

Определение теплостойкости пластических масс

Цель работы: ознакомиться с основными методами исследования теплостойкости пластических масс, определить величину теплостойкости различных типов пластических масс и установить влияние химического строения на теплостойкость.

Описание лабораторных установок

В работе для определения теплостойкости пластмасс используются две установки: ПТБ-1-ПЖ и прибор типа Мартенса.

Установка для испытания пластических масс на теплостойкость ПТБ-1-ПЖ предназначена для определения теплостойкости пластических масс в жидкой среде в диапазоне температур от 25 до 200°С с автоматической записью деформации одновременно трех образцов в координатах «деформация - время».

Установка состоит из испытательного блока и пульта. Испытание на установке заключается в деформировании образца (изгибе) под воздействием постоянной нагрузки в условиях линейного возрастания температуры. Температура, соответствующая заданной величине деформации, является основным показателем, определяемым на установке.

Кинематическая схема установки, представленная на рис.19, включает следующие основные элементы:

1 - камера; 2 - образец; 3 - индентор; 4 - шток; 5 - направляющая; 6 - рычаг; 7 винт; 8 - тарель; 10 - индектор;

11 - датчик деформации; 12 - контакт; 13 - гайка; 14 - рычаг; 15 - редуктор; 16 - тяга; 77- пульт.

Принцип работы состоит в следующем: к образцу 2, помещенному в камеру 1, через индикатор 3 и шток 4 с помощью грузов 9, установленных на тарели 8, прикладывают груз. Скорость возрастания температуры задают переключатели на панели управления пульта, а необходимую величину деформации контактом 12 по индикатору 10.

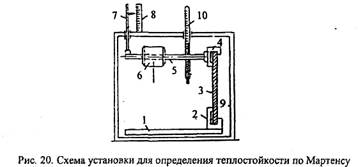

Схема установки для определения теплостойкости по Мартенсу представлена на рис. 20.

На основании прибора 1 установлен зажим 2 с винтом для закрепления образца 3. Верхний зажим 4 жестко связан с рычагом 5, несущим подвижный груз 6. На конец рычага 5 на расстоянии 240 мм от оси образца упирается указатель 7, перемещающийся относительно миллиметровой шкалы 8. Прибор устанавливается в термостат 9, температуру в котором измеряют термометром 10.

Методика проведения испытаний на установке ПТБ-1-ПЖ

1. Установить тумблеры на панели блока управления пульта в положение «Начало испытаний».

2. Поочередно с помощью маховика поднять каждый из трех блоков механизма нагружения в верхнее положение и зафиксировать фиксаторами на направляющих.

3. На испытательные плиты установить три образца из полимерного материала размерами 120x5x10 мм.

4. Опустить блоки механизма нагружения и подвести к ним охлаждающую воду.

5. Включить пакетный выключатель и нажать кнопку «Нагрузка снята», при этом опоры механизма приложения нагрузки поднимут рычаги и снимут нагрузку с образцов.

6. Установить необходимые грузы на тарели (нагрузка ЮН).

7. Перевести переключатель на панели пульта в положение «Скорость 50°С/ч».

8. Настроить программатор температуры нажатием кнопки «Установка нуля» и вращением диска до установки показания прибора на нуль.

9. Нажать кнопку «Пуск» и при 25°С установить переключатель в положение «Термостатирование».

10. Подготовить установочные контакты трех механизмов нагружения испытательного блока для работы по заданной деформации (1 мм).

11. Включить установку в режим работы, для чего переключатель поставить в положение «Скорость 50"С/ч» и последовательно нажать кнопки «Нагрузка приложена» и «Пуск».

12. Показателем теплостойкости для испытуемого образца является температура, при которой деформация образца достигает определенной величины (1 мм). При достижении заданной деформации включается сигнальная лампа, раздается звуковой сигнал и повышение температуры автоматически прекращается. Звуковой сигнал погасить, установив тумблеры в положение «Конец испытаний».

13. После испытаний нажать кнопку «Стоп» и поставить переключатель в положение «Отключено».

14. Провести испытания на теплостойкость образцов, изготовленных из другой группы полимерных материалов.

Испытание на приборе Мартенса

На рис. 20 показано, что стандартный брусок 3 из испытуемого материала размером 120x15x10 мм закреплен строго вертикально нижним концом в зажиме 2, а верхним концом в зажиме 4, связанным с рычагом 5 и грузом 6. ' Перед испытанием груз устанавливают так, чтобы создаваемый им изгибаю-1ций момент вызвал в образце напряжение, равное 5 МПа. Затем прибор вместе с образцом помещают в термостат; против миллиметровой шкалы 8 устанавливают стрелку указателя 7 и записывают ее положение. Далее включают термостат, обогреваемый с таким расчетом, чтобы температура повышалась равномерно со скоростью 50 град/ч. Под действием температуры и груза брусок изгибается и рычаг с указателем начинает постепенно опускаться. Температура, при которой указатель опустится на 6 мм по шкале, фиксируется как температура, характеризующая теплостойкость материала по Мартенсу.

Для определения теплостойкости следует вести наблюдения за температурой и деформацией, а результаты испытаний занести в таблицу.

По окончании определения теплостойкости материала нужно выключить обогрев термостата и после охлаждения образца до комнатной температуры разобрать прибор.

Испытания проводят на трех образцах, определяя средний температурный показатель. Аналогичным образом провести испытания на теплостойкость другой группы полимерных материалов

Оформление отчета

1. В отчете по лабораторной работе следует сделать чертеж установки для определения теплостойкости пластмасс по Мартенсу и занести результаты измерения деформацией от температуры в таблицу.

2. Построить графическую зависимость изменения деформации от температуры, дать определение теплостойкости по Мартенсу и определить ее величину.

3. Результаты измерений теплостойкости пластической массы в жидкой среде на установке ПТБ-1-ПЖ занести в таблицу и проанализировать график деформации образца в координатах «деформация - время».

4. Провести сравнительный анализ полученных результатов определения теплостойкости образцов в жидкой среде и на воздухе.

5. Установить влияние химического строения на величину теплостойкости материалов.

При выполнении и сдаче работы необходимо знать следующие разделы программы:

- Температурные характеристики полимеров и краткие определения терминов.

- Основные понятия, характеризующие температурные характеристики полимеров (теплостойкость и термостойкость).

- Соотношение между тепло- и термостойкостью различных типов полимеров.

- Способы определения тепло- и термостойкости.

Список литературы

1. Галимов Э.Р. и др. Полимерные материалы: структура, свойства и применение: Учебное пособие / Казань: Изд-во Казан, гос. техн. ун-та, 2001. 187 с.

2. Лахтин Ю.М. и Леонтьева В.П. Материаловедение.М: Машиностроение, 1990.

3. Углеродные волокна и углекомпозиты / Под ред. Э. Фитцера; Пер. с англ. М.: Мир, 1988.

4. Материаловедение / Под ред. Б.Н. Арзамасова. М.: Машиностроение, 1988.

5. Назаров Г.И., Сушкин В.В. Теплостойкие пластмассы: Справочник. М.: Машиностроение, 1980.

6. Гуль В.Е. Структура и прочность полимеров. М.: Высшая школа, 1971.

7. Конструкционные свойства пластмасс / Под общ.ред. Р.М.Шнейдеро-вичаи И.В.Крагальского. М.: Машиностроение, 1968.

8. Хуго И. и др. Конструкционные пластмассы. М.: Машиностроение, 1969.

9. Коршак В.В. Химическое строение и температурные характеристики полимеров. М.: Наука, 1970.

10. Методы испытания, контроля и исследования машиностроительных материалов: Справочные пособие. М.: Машиностроение, 1973. Т.З.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2312; Нарушение авторских прав?; Мы поможем в написании вашей работы!