КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

К лабораторной работе по курсу

|

|

|

|

МЕТОДИЧЕСКОЕ УКАЗАНИЕ

МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

К ЛАБОРАТОРНОЙ РАБОТЕ

МЕТОДИЧЕСКОЕ УКАЗАНИЕ

МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

Березники 2010

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Березниковский филиал

Кафедра технологии и механизации производств

Е.А. Шестаков, С.А. Шестаков

«ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ»

Березники, 2010

УДК 66

ББК

Ш 51

Составители: Е. А. Шестаков, С. А. Шестаков

Рецензент

канд. техн. наук И.Е. Тимофеев

(Березниковский филиал Пермского государственного технического университета)

| Ш 51 | Механические процессы: Методические указания к лабораторной работе по курсу «Процессы и аппараты химической технологии»: для студентов специальности 240801 «Машины и аппараты химических производств» / сост. Е.А. Шестаков, С.А. Шестаков. – БФ Перм. гос. техн. ун-та. – Березники, 2010. – 21 с. |

Изложены теоретические основы по измельчению твердых материалов, методики определения среднего (эквивалентного) диаметра частиц твердого сыпучего материала, степени измельчения материала в процессе дробления.

Методические указания могут использоваться при выполнении лабораторных работ студентами специальности 240801 «Машины и аппараты химических производств», 240301 «Химическая технология неорганических веществ» по курсу «Процессы и аппараты химической технологии», и по специальности 220301 «Автоматизация технологических процессов и производств» по курсу «Технологические процессы и оборудование».

УДК 66

ã ГОУ ВПО

«Пермский государственный

технический университет», 2010

ОБЩИЕ СВЕДЕНИЯ

Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается с ростом ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, за счет уменьшения размера его кусков, т.е. путем измельчения исходного материала.

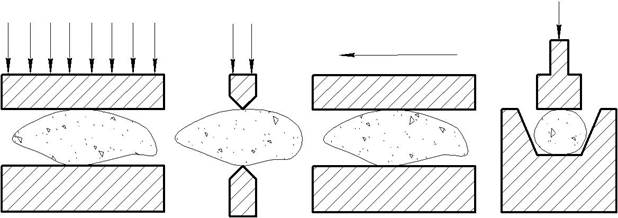

Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара рис.1. В большинстве случаев эти виды воздействия на материал используют комбинированно. Однако, основное значение обычно имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения.

| а | б | в | г |

Рис. 1. Способы измельчения материалов.

а – раздавливание, б – раскалывание, в – истирание, г – удар.

В зависимости от физико-механических свойств и необходимого размера кусков (крупности) измельчаемого материала выбирают тот или иной вид воздействия. Дробление материалов обычно осуществляется сухим способом, тонкое измельчение часто проводят мокрым способом. Результат измельчения часто характеризуют степенью измельчения, равной отношению среднего характерного размера куска материала D, до измельчения среднему, характерному размеру куска после измельчения d

I = D /d (1)

Для определения среднего характерного размера кусков материал разделяют с помощью набора сит на несколько фракций. В каждой фракции находят средний характерный размер как среднее арифметическое между максимальным и минимальнымразмерами кусков.

Практически максимальный размер куска определяется размером отверстий сита, через которое проходит весь материал данной фракции, а минимальный размер – размером отверстий сита, на котором данная фракция материала остается.

Средний характерный размер куска в смеси вычисляют по уравнению

(2)

(2)

где Dсм – средний характерный размер куска смеси;

d 1, d 2, d 3, …, d i – средний диаметр частиц 1-ой, 2-ой, 3-ей, i -ой фракции;

х 1, х 2, х 3, …, х i – концентрация 1-ой, 2-ой, 3-ей, i -ой фракции в общей массе материала.

Найденные таким образом средние характерные размеры кусков исходного и измельченного материала используются для расчета степени измельчения.

Способы дробления крупнокусковых материалов и размеры дробильного оборудования зависит от размеров самых крупных кусков исходного и дробленого материала. Поэтому степень дробления часто определяется отношением характерного размера наиболее крупных кусков до измельчении к характерному размеру наиболее крупных кусков после измельчения.

В зависимости от размеров наиболее крупных кусков исходного и измельченного материала ориентировочно различают следующие виды измельчения, таблица 1.

По своему назначению измельчающие машины условно делятся на дробилки (крупного, среднего, мелкого дробления) и мельницы (тонкого, сверхтонкого измельчения). По основному способу механического воздействия на материал измельчающие машины можно разделить на следующие основные группы:

1. раскалывающие машины,

2. раздавливающие,

3. истирающее – раздавливающие,

4. ударные,

5. ударно – истирающие,

6. коллоидно–измельчающие.

Таблица 1

Степень измельчения при различных видах дроблении и измельчения

| № п/п | Вид измельчения | Размер кусков до измельчения, мм | Размер кусков после измельчения, мм | Степень измельчения |

| Крупное дробление | 1500–300 | 300–100 | 2–6 | |

| Среднее дробление | 300–100 | 50–100 | 5–10 | |

| Мелкое дробление | 50–100 | 10–2 | 10–50 | |

| Тонкое измельчение | 10–2 | 2–0,075 | более 100 | |

| Сверхтонкое измельчение | 10–0,075 | 0,075–0,0001 | – |

Дробление и особенно измельчение – весьма энергоемкие операции, поэтому необходимо стремиться к уменьшению массы перерабатываемого материала, руководствуясь принципом: не измельчать ничего лишнего. По этому принципу из материала, подлежащего измельчению, целесообразно перед измельчающей машиной выделить куски (зерна) мельче того размера, до которого производится измельчение на данной стадии. Выделение «мелочи» осуществляется, ситовой классификацией – разделением сыпучих материалов па классы по крупности путем просеивания через одно или несколько сит. К тому же классификация позволяет в значительной степени предотвратить попадание в измельчитель кусков материала, размеры которых меньше или равны заданному наибольшему размеру кусков продукта, получаемого в данной дробилке (мельнице). При этом уменьшается расход энергии на измельчение, становится возможным увеличение производительности измельчителя, конечный продукт получается более равномерным по размерам кусков.

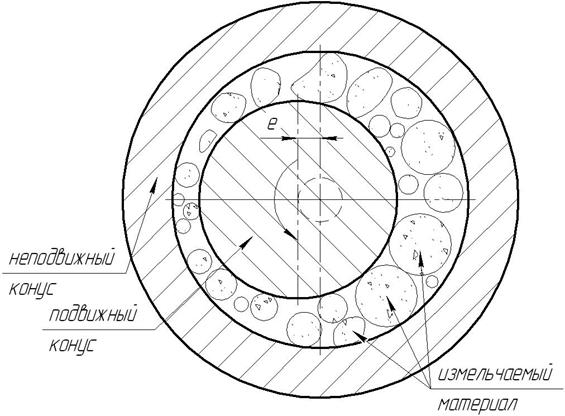

В лабораторной работе измельчение материала осуществляется в конусной дробилке ВКМД-6. Материал в конусных дробилках измельчается раздавливанием его при сближении поверхностей внутреннего подвижного и наружного неподвижного конусов, рис.2.

Рис. 2. Схема измельчения в конусной дробилке

Процесс дробления в конусной дробилке сопровождается непрерывным воздействием на измельчаемый материал дробящих поверхностей криволинейной формы.

Все конусные дробилки по своему назначению разделяются на дробилки крупного, среднего и мелкого дробления.

В дробилке крупного дробления подвижный конус приводится в движение вокруг неподвижной оси валом-эксцентриком при помощи конической шестерни. Неподвижный конус обращен большим основанием кверху.

В дробилке среднего и мелкого дробления подвижный конус, закрепленный на вращающемся с помощью эксцентрикового стакана валу, расположен внутри неподвижного конуса. В момент максимального сближения дробящего конуса с чашей такой дробилки создается «параллельная зона». Ширина этой зоны определяет размер кусков дробленого продукта.

Дробилки крупного и мелкого дробления могут иметь привод, как в виде эксцентрикового вала, так и в виде эксцентрикового стакана. Широко распространены дробилки крупного дробления, в которых подвижный конус приводится в движение также посредством эксцентрикового стакана.

Конусные дробилки отличаются высокой производительностью (вследствие непрерывного воздействия дробящего усилия на материал), уравновешенной работой, высокой степенью измельчения.

Недостатками конусных дробилок являются сложная и дорогая конструкция, большая высота, сложное обслуживание.

Разделение твердых зернистых материалов на классы по крупности кусков или зерен называется классификацией.

Известны два основных способа классификации:

1) ситовая (грохочение) – механическое разделение на ситах;

2) гидравлическая – разделение смеси на классы зерен, обладающих одинаковой скоростью осаждения в воде или в воздухе. Разделение смеси зерен на классы в воздушной среде называется воздушной сепарацией.

Классификация может иметь самостоятельное значение – для приготовления готовых продуктов определенных сортов (в этом случае она называется сортировкой) или быть вспомогательной операцией для предварительной подготовки материала к последующей переработке. Наиболее широко различные способы классификации используются совместно с процессами измельчения.

Процесс разделения сыпучих материалов на классы по крупности путем просеивания через одно или несколько сит называется грохочением. Основной частью аппаратов для грохочения (грохотов) является рабочая поверхность, изготовляемая в виде

- проволочных сеток (сит);

- стальных перфорированных листов (решет);

- параллельных стержней (колосников).

Проволочные сита изготовляются из сеток с квадратными или прямоугольными отверстиями размером от 100 до 0,4 мм. Сита обозначаются номерами, соответствующими размеру стороны отверстия сетки в свету, выраженному в миллиметрах. Размеры ячеек сеток стандартизованы в соответствии с нормальным рядом чисел в машиностроении.

Решета – стальные листы толщиной 3-12 мм с проштампованными или просверленными отверстиями размером 5-50 мм. При штамповке отверстия получаются расширяющимися по толщине листа сверху вниз, что уменьшает возможность их забивания материалом.

Колосники – стержни, обычно трапециевидного сечения. Для колосниковых решеток иногда используют старые рельсы со срезанной подошвой.

Определение гранулометрического состава сыпучего материала, т. е. определение содержания в нем частиц различных размеров, называется ситовым анализом. При выполнении ситового анализа проводится рассев средней пробы материала. Для рассева применяют набор проволочных сит с постоянным отношением размера отверстий каждого сита к последующему, равным  .

.

После просеивания взвешивают остатки материала на каждом из сит, а также зерна, прошедшие через самое тонкое (нижнее) сито. Отношение количеств полученных остатков на ситах к навеске исходного материала показывает долевое содержание различных классов зерен в материале, т.е. зерен, размеры которых ограничены верхним и нижним пределами, соответствующими размерам отверстий верхнего и нижнего соседних сит.

Классы зерен обозначают размерами отверстий этих сит, соответствующими предельным размерам зерен данного класса. Если, например, зерна получены последовательным просеиванием на ситах № 2 и № 1, т.е. с отверстиями 2 и 1 мм, то класс зерен обозначают следующим образом:

–2 + 1 мм (зерна прошли отверстия в 2 мм, но остались на сите с отверстиями в 1 мм).

Графическое изображение состава сыпучего материала в координатах содержание (выход) зерен данного класса – номера сит называется характеристикой крупности.

На основании данных ситового анализа могут быть построены кривые распределения (дифференциальные кривые распределения). На оси абсцисс графика последовательно откладывают средние размеры зерен материала по классам, на оси ординат – число или массу зерен данного класса, отнесенные к интервалу крупности зерен этого класса.

Кривая распределения, или характеристика крупности, определяет гранулометрический состав сыпучего материала, представляющего собой статистическую совокупность зерен разной крупности.

Классификация по крупности на грохоте происходит при относительном движении материала и рабочей поверхности грохота. В результате получают два продукта: куски (зерна), прошедшие через сито – просев (подрешеточный продукт) и куски (зерна), оставшиеся на сите – отсев (надрешеточный продукт). Работа грохотов оценивается двумя показателями: эффективностью грохочения и производительностью грохота.

Эффективностью грохочения называется выраженное в процентах или долях единицы отношение полученной массы подрешеточного продукта к массе нижнего класса в исходном материале (нижний класс – материал, крупность которого меньше, чем размер отверстий сита грохота).

Производительность грохота зависит от физических свойств материала (плотности, формы и размера зерен, влажности), размеров сита, относительной скорости движения материала, способа его подачи, толщины слоя материала на сите и других факторов и находится по эмпирическим уравнениям, приводимым в специальной литературе.

При грохочении с выделением зерен более двух классов применяется многократное грохочение, осуществляемое по одному из трех способов:

1) от мелкого к крупному – через последовательно расположенный ряд сит с увеличивающимися размерами отверстий;

2) от крупного к мелкому – через расположенные друг над другом сита с уменьшающимися размерами отверстий;

3) комбинированное – сочетание первых двух способов

Достоинствами грохочения по первому способу являются: удобство смены сит и наблюдения за их состоянием; рассредоточенность разгрузки классов по длине сит, облегчающая распределение классов.

Недостатки этого способа грохочения: пониженная эффективность разделения, так как вся масса материала загружается на сито с самыми мелкими отверстиями, которые перекрываются крупными кусками; перегрузка и повышенный износ мелких сит; значительное крошение хрупкого материала.

Достоинствами грохочения по второму способу являются: более высокая эффективность грохочения, меньший износ сит вследствие первоначального отсева крупных кусков, меньшее, крошение материала, компактность установки.

К недостаткам этой схемы следует отнести: сосредоточенную разгрузку материала всех классов крупности у одного конца грохота и сложность ремонта и смены сит.

Недостатки первых двух способов грохочения частично преодолеваются при грохочении комбинированным способом.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 477; Нарушение авторских прав?; Мы поможем в написании вашей работы!