КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции и типы тарелок

|

|

|

|

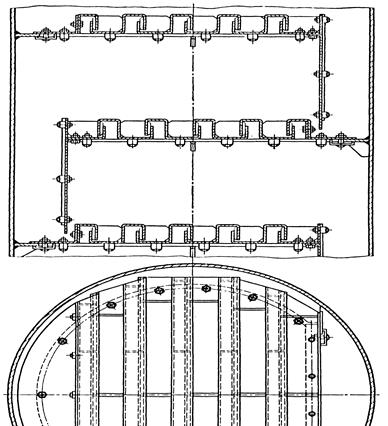

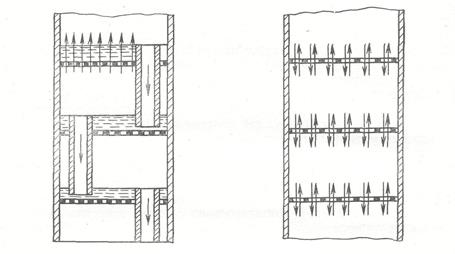

Колонны по внутреннему устройству подразделяются на две основные группы: тарельчатые (рис. 10.2) и насадочные.

Наибольшее распространенные тарельчатые колонны — вертикальные цилиндрические сосуды, внутри которых расположены поперечные перегородки — барботажные тарелки. Каждая тарелка — это ступень контакта между поднимающимися газами (парами) и стекающей жидкостью. Степень извлечения компонентов из газа, четкость разделения углеводородов, а также отпарка поглощенных компонентов из жидкости зависит от числа ступеней контакта и от того, насколько хороший контакт обеспечивает конструкция тарелок.

К тарелкам ректификационных и абсорбционных колонн предъявляются следующие требования: они должны обеспечивать хороший контакт между жидкостью и паром, обладать малым гидравлическим сопротивлением, устойчиво работать при значительном колебании расходов пара и жидкости. Тарелки должны быть просты по конструкции, удобны в эксплуатации, иметь малую массу.

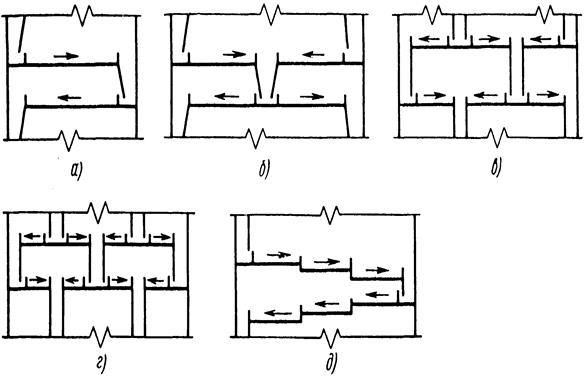

Тарелки классифицируют по числу потоков, типам и конструкции контактных элементов, характеру взаимодействия фаз в зоне контакта, организации перелива жидкости. По числу потоков тарелки выполняют одно-, двух- и многопоточными (рис. 10.3) и тарелки с каскадным расположением полотна.

По типу контактных элементов тарелки разделяются на тарелки колпачковые, из S-образных элементов, клапанные, ситчатые, решетчатые, чешуйчатые, язычковые и др.

В зависимости от направления движения паровой и жидкой фаз в зоне контакта выделяют тарелки с перекрестным током, прямоточные и противоточные. По организации перелива жидкости тарелки разделяют на переливные и беспереливные (провального типа).

В зависимости от диаметра аппарата тарелки выполняют со сплошным полотном и разборной конструкции. Тарелки разборной конструкции собирают из отдельных полотен, ширина которых позволяет заносить их в колонну через люки. Полотна размещают на опорных балках.

Рис.10.3. Схемы тарелок:

а- однопоточной; б- двухпоточной; в- трехпоточной; г- четырехпоточной; д- каскадной

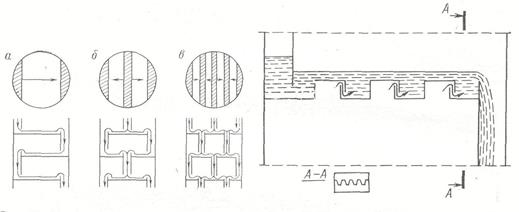

Варианты крепления секций полотна тарелок и полотна тарелок к корпусу аппарата приведены соответственно на рис. 10.3. и 10.4

1- полотно; 2- прокладка; 3- планка; 4- прижимной уголок; 5- клин; 6- скоба

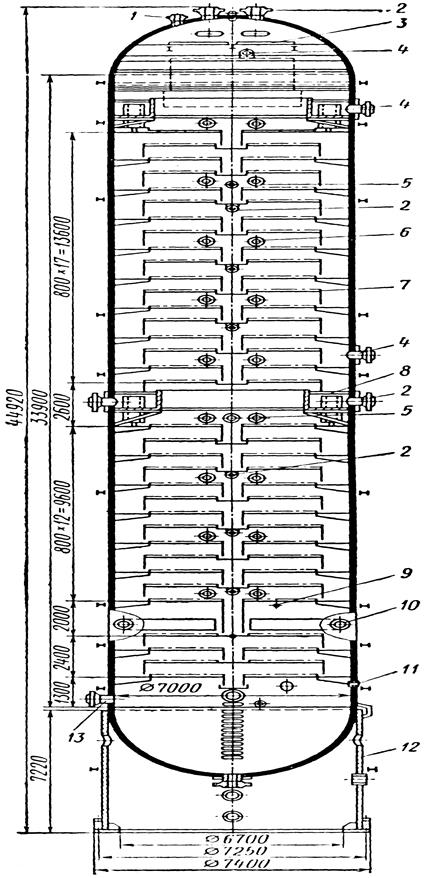

Рис. 10.2 Атмосферная ректификационная колонна.

Рис.10.4. Варианты крепления полотна тарелки к корпусу:

а- сваркой; б- на прокладке с прижимной планкой сверху; в- на прокладке со струбциной; г- на сальнике с набивкой

Для удобства монтажа и ремонта тарелок расстояния между ними принимают не менее 450 мм, а в местах установки люков в корпусе колонны - не менее 600 мм.

В настоящее время на старых эксплуатируемых колоннах преобладают колонны с колпачковыми тарелками. Они сложны и металлоемки по сравнению с тарелками других видов. Некоторые их показатели уступают более современным типам тарелок, но они хорошо освоены. Схема работы колпачковых тарелок показана на рис. 10.5.

Газ барботирует через слой жидкости, распыляясь на мелкие пузырьки, которые образуют слой пены с большой удельной поверхностью над жидкостью, находящейся на тарелке. Каждая тарелка имеет множество круглых или прямоугольных отверстий, в которые ввальцованы или вварены патрубки определенной высоты. Патрубки накрывают колпачками, имеющими круглое или шестигранное сечение. Между верхним срезом патрубка и колпачком имеется зазор для прохода паров или газов, поступающих из-под тарелки. Нижняя часть колпачков при работе колонны находится в жидкости. Нижняя кромка колпачка имеет зубчики и прорези.

Уровень жидкости на тарелке поддерживается специальными сливными перегородками, нижняя часть которых доходит до нижележащей тарелки. Благодаря этому образуется гидравлический затвор, и газы (пары) проходят только через патрубки под колпачки и барботируют через слой жидкости, а не идут через сливные трубы или сегменты.

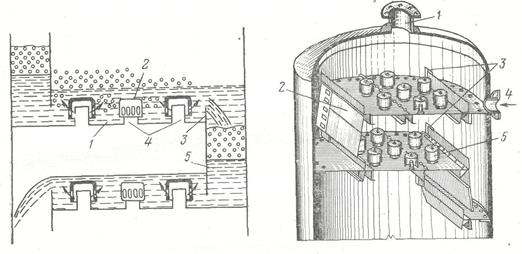

На рис. 10.6. показаны две верхние тарелки ректификационной колонны.

Положение колпачков можно регулировать, т. е. устанавливать определенный зазор между колпачками и верхними срезами патрубков.

Рис. 10.6. Рис. 10.7.

Рис. 10.6.Схема работы колпачковых тарелок: 1- тарелка; 2 – колпачки; 3 – сливная перегородка; 4 – патрубки для прохода паров; 5 – сливной карман.

Рис. 10.7. Общий вид двух верхних тарелок: 1 – патрубок для выхода паров из колонны; 2 – выходная перегородка; 3 – входная перегородка; 4 – патрубок для ввода орошения; 5 – колпачок.

Каждая тарелка должна быть строго горизонтальной; положение колпачков должно быть отрегулировано так, чтобы газы или пары встречали на своем пути слой жидкости одинаковой высоты. Если в какой-либо части тарелки высота слоя жидкости окажется меньшей, то все пары, или преобладающая часть их, будут проходить в этой части тарелки. Здесь из-за повышенной скорости паров колпачки будут работать плохо, жидкость будет оттесняться парами, контакт между фазами ухудшается и эффективность процесса снижается.

Сливные карманы и сегменты соседних тарелок (см. рис. 10.6.) расположены на противоположных сторонах, поэтому жидкость, перед тем как поступить на нижележащую тарелку, проходит через всю площадь тарелки. Высоту слоя жидкости на тарелке регулируют с помощью переливной планки, укрепленной болтами на краю выходной перегородки

Во время работы колонны высота уровня жидкости при поступлении в колонну больше высоты перед сливным порогом. Эта разница высот уровней называется гидравлическим градиентом. Чем больше диаметр колонны, тем длиннее путь жидкости и тем выше гидравлический градиент.

Рис. 10.8. Рис. 10.9.

Рис. 10.8. Распределение жидкости на одно - сливных (а), двух - сливных (б), и четырех – сливных (в) тарелках

Рис. 10.9. Схема работ тарелки из S – образных элементов

В колоннах большого диаметра при больших нагрузках по жидкости создается значительный гидравлический градиент, вследствие чего большая часть паров (газов) может проходить через колпачки, расположенные у сливного порога, вызывая усиленный унос жидкости вплоть до «захлебывания», одновременно на противоположной тарелке возможен перелив через паровые патрубки. Для уменьшения гидравлического градиента в колоннах большого диаметра тарелки делают двухпоточными или четырехпоточными.

При увеличении поточности тарелки (рис. 10.3.) расход жидкости и градиент уменьшаются, допустимая максимальная скорость паров возрастает, однако рабочая площадь тарелки уменьшается. При сдаче колонны колпачковые тарелки испытывают на барботаж. После закрытия люка той части колонны, которая находится ниже испытуемой тарелки, последнюю тарелку заливают водой. Снизу в колонну подается под небольшим давлением воздух от вентилятора или компрессора. При правильной сборке тарелки воздух должен равномерно барботировать по всему сечению. Если воздух проходит неравномерно, тарелка собрана неправильно: допущен уклон в какую-либо сторону или колпачки опущены неравномерно или перекошены. Испытания тарелки продолжают после устранения ошибок в сборке. Эти операции (испытание и устранение неполадок и неплотностей) продолжают до тех пор, пока не будет достигнуто равномерное барботирование воздуха по всему сечению тарелки и устранены все пропуски воздуха помимо прорезей колпачков.

Тарелки S - образных элементов (рис. 10.10)предназначены для создания возможно лучшего контакта между паром и жидкостью и поэтому должны иметь развитую поверхность контакта.

Рис. 10.10. Тарелка из S - образных элементов.

На тарелках этого типа желоба и колпачки образуются при сборке S - образных элементов с одинаковым поперечным сечением. Сборку производят таким образом, чтобы колпачковая часть элемента покрывала желобчатую часть соседнего, образуя замок для гидравлического затвора при работе тарелки. Колпачковая часть элемента по концам закрыта заглушками, предотвращающие проскок паров и жидкости через торцы.

Основными преимуществами тарелок этого типа являются:

большая жесткость профиля, что позволяет изготовлять S - образные элементы из листовой стали малой толщины - 2,5 - 3,0 мм; малый удельный расход металла; малая трудоемкость работ по изготовлению, монтажу и ремонту; возможность применения тарелок без промежуточных опор в аппаратах диаметром до 4 м; незначительная чувствительность к неравномерности загрузки и допустимость значительных перегрузок режимного характера.

К недостаткам тарелок этого типа следует отнести:

малое живое сечение колонны (11-12 % от общего сечения); значительное сопротивление прохождению паров, что делает нежелательным их применение для колонн, работающих под вакуумом; чувствительность к загрязнениям и осадкам при переработке загрязненных или полимеризующихся продуктов.

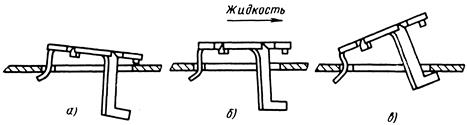

Клапанные тарелки представляют собой цельные или собранные из нескольких секций диски, в которых имеются продолговатые щели или круглые отверстия. Щели прикрываются пластинчатыми клапанами, а отверстия - круглыми (рис.10.12.). В отличие от тарелок, работающих в статическом режиме, т. е. при неизменном расстоянии между конструктивными элементами, клапанные тарелки работают в динамическом режиме.

При увеличении расхода пара клапан поднимается и открывает большее сечение проходу пара (рис.10.13), вследствие чего клапанные тарелки имеют широкий диапазон изменения нагрузки по пару. Благодаря простоте конструкции, малой массе и устойчивой работе клапанные тарелки являются весьма перспективной конструкцией. Они менее склонны к загрязнениям, но загрязнения и коксоотложения могут нарушить их работу, так как в результате закоксовывания, клапана “прихватываются” и перестают работать в динамическом режиме.

Рис.10.12.. Конструкции клапанов:

Рис.10.12.. Конструкции клапанов:

а- типа «Глитч»; б- типа «Флекситрей

Рис.10.13. Схема работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам:

а- малых; б- средних; в- больших.

При увеличении расхода пара клапан поднимается и открывает большее сечение проходу пара, вследствие чего клапанные тарелки имеют широкий диапазон изменения нагрузки по пару.

Клапанные тарелки обладают еще такими преимуществами перед колпачковыми тарелками, как:

- равномерное распределение пара по площади тарелки;

- малая масса;

- простота конструкции.

Все это делает применение клапанных тарелок перспективным. Клапаны изготовляют штамповкой из листового металла толщиной 2—3 мм. Клапанные тарелки имеют сливные устройства того же типа, что колпачковые и ситчатые.

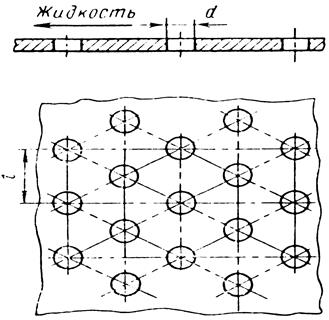

Ситчатая тарелкапредставляет собой плоский перфорированный лист со сливными устройствами с круглыми или щелевидными отверстиями диаметром (шириной) 3 - 4 мм и более, t = (3-5) d (рис. 10.14). Суммарная площадь отверстий в зависимости от производительности по пару составляет от 8 до 30 % от площади сечения колонны. Скорость пара в отверстиях ситчатых тарелок принимают 10 - 12 м/сек.

Рис. 10.14. Полотно ситчатой тарелки

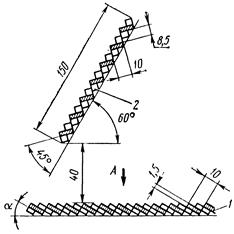

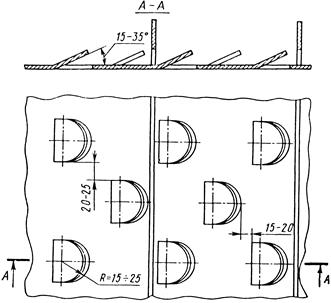

Ситчатые тарелки с отбойными элементами. Полотно тарелки выполняют из просечно-вытяжных листов (рис.10.15). Направление просечки совпадает с направлением движения жидкости. Над полотном тарелки (рис. 7.10) поперек потока жидкости с шагом 200 мм и углом наклона 60о к полотну устанавливают отбойные элементы из просечно-вытяжного листа высотой 150 мм на расстоянии 40 мм от полотна тарелки. Ситчатые тарелки с отбойными элементами имеют высокую производительность по пару, низкое гидравлическое сопротивление; их применяют наряду с клапанными тарелками в вакуумных колоннах.

Направление просечки отбойных элементов ориентировано так, что газожидкостный поток, попадая на них, отбрасывается вниз к полотну. Отбойные элементы организуют зону контакта фаз, способствуют сепарации жидкости и снижают ее унос.

Рис.10.15. Элемент тарелки из просечно-вытяжных листов.

1- полотно тарелки; 2- отбойный элемент

Разновидностью ситчатых тарелок являются решетчатые провальные тарелки, в которых отсутствуют переливные патрубки и жидкость стекает в отверстия в решетке навстречу парам.

В решетчатых провальных тарелках (рис.10.16.) отсутствуют переточные перегородки. Жидкость и газы (пары) противотоком проходят через одни и те же отверстия (щели шириной 3—4 мм), поэтому уровень на всей площади одинаков. Рекомендуемая высота слоя жидкости на тарелке 30 мм.

Рис. 10.16а. Рис.10.16б.

Рис. 10.16а. Схема работы колонны с сетчатыми тарелками и сливными устройствами

Рис. 10.16б. Схема работы колонны с решетчатыми (провальными) тарелками

Пропускная способность решетчатых тарелок выше, чем колпачковых. При малых скоростях газового (парового) потока эффективность контакта между фазами сильно снижается.

Разновидность решетчатых тарелок — трубчатые или трубчато-решетчатые тарелки, составленные из труб так, что между ними остаются щели, через которые движутся противотоком газы и жидкость. По трубам пропускают хладагент для отвода выделяющейся при абсорбции теплоты.

В секциях тарелки имеются прямоугольные прорези размером 4´140 мм, с шагом от 8 до 36 мм. Обычно площадь прорезей составляет 10 - 30 % площади всей тарелки. На двух смежных тарелках прорези выполняют во взаимно перпендикулярных направлениях.

Один из недостатков решетчатых тарелок провального типа - их чувствительность к изменению расходов паровой и жидкой фаз; поэтому их применяют в случаях, когда возможно лишь сравнительно небольшие колебания расход

Струйные тарелки (рис.10.17.) имеют полотно с просечками, металл которых отогнут в виде лепестков или язычков. В ряде случаев на струйной тарелке устанавливают поперечные перегородки, которые секционируют поток жидкости, улучшают контакт и создают необходимый запас жидкости на тарелке. Для прохода жидкости в перегородках у полотна тарелки выполняют щель высотой 10 - 15 мм.

Конструкцию тарелки и способ ее соединения с корпусом выбирают обычно в зависимости от диаметра колонны и конструкции корпуса. Тарелки небольшого диаметра (до 1600 мм) изготовляют в виде цельного листа с бортами или без бортов. Тарелки больших размеров делают разъемными, из нескольких сегментов. Монтируют разъемные тарелки обычно через верх колонны. Демонтаж элементов разъемных тарелок при ремонтах производят через боковые люки, размеры которых должны быть достаточными, чтобы через них могли пройти части тарелок. Люки устанавливают через 4 - 10 тарелок.

Тарелки в колонне необходимо устанавливать горизонтально, так как при перекосе часть элементов тарелки оказывается не залитой на необходимый уровень жидкостью и именно, через эти элементы устремляется основной поток пара, и это резко ухудшает работу колонны. По этой причине не допускается коробление тарелок и прогиб их под действием собственной силы тяжести и силы тяжести жидкости.

Струйно-направленные тарелки. В них используется кинетическая энергия паров для направленного движения жидкости по тарелке, в результате чего улучшается контакт между жидкостью и паром.

Струйно-направленные тарелки изготовляют из просечно-вытяжного листа или из листа с отогнутыми язычками, которые сообщают пару наклонное движение.

Рис.10.17. Струйная тарелка с секционирующими перегородками

Тарелки в колонне необходимо устанавливать горизонтально, так как при перекосе часть элементов тарелки оказывается не залитой на необходимый уровень жидкостью и именно, через эти элементы устремляется основной поток пара, и это резко ухудшает работу колонны. По этой причине не допускается коробление тарелок и прогиб их под действием собственной силы тяжести и силы тяжести жидкости.

Струйно-направленные тарелки. В них используется кинетическая энергия паров для направленного движения жидкости по тарелке, в результате чего улучшается контакт между жидкостью и паром.

Струйно-направленные тарелки изготовляют из просечно-вытяжного листа или из листа с отогнутыми язычками, которые сообщают пару наклонное движение.

Тарелки в колонне необходимо устанавливать горизонтально, так как при перекосе часть элементов тарелки оказывается не залитой на необходимый уровень жидкостью и именно, через эти элементы устремляется основной поток пара, и это резко ухудшает работу колонны. По этой причине не допускается коробление тарелок и прогиб их под действием собственной силы тяжести и силы тяжести жидкости.

Расстояние между тарелками для колонн малого диаметра (до 0,8 м) принимают равным 300 мм, а для колонн большего диаметра (450—600 мм) расстояние между тарелками должно обеспечивать:

- легкость монтажа, ревизии и ремонта тарелок;

- осаждение основной части капель, уносимых паром с нижележащей тарелки;

- подпор для нормального стока флегмы по сливным трубам без захлебывания.

Колонные аппараты снабжены люками-лазами для осмотра и монтажа тарелок. Число люков в колонне должно быть таким, чтобы при разборке тарелок и укладке разбираемых деталей на площадке, монтируемой около каждого люка, от него можно было добраться до нижерасположенного люка. Обычно через каждые пять тарелок устраивают один люк-лаз диаметром не менее 450 мм.

Если среда в колоннах некоррозионноактивна и исключено забивание тарелок продуктами коррозии, смолами, коксом и др., т. е. нет необходимости в частой разборке тарелок, то люки располагают через десять тарелок и более.

Чем меньше люков, тем меньше стоимость колонны, меньше вероятность течи продукта и пропуска газа.

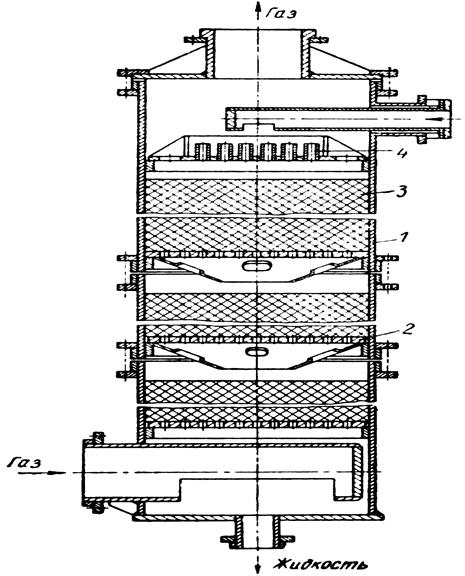

10.2. Насадочные колонны.

Насадочные колонны на нефтегазоперерабатывающих заводах чаще всего применяют в качестве абсорберов и десорберов, в процессах очистки и сушки газа.

Насадочная колонна представляет собой аппарат с перфорированными опорно-распределительными решетками, на которые загружается насадка. Сверху колонна орошается жидкостью, снизу поступает поток паров (газов). Контакт между стекающей жидкостью и поднимающимися парами (газами) происходит непрерывно на высоте слоя насадки.

Рис.10.18 Насадочная колонна

1- корпус колонны; 2 – распределительная решетка; 3 – насадка; 4 – ороситель.

Насадочная колонна представляет собой аппарат с перфорированными опорно-распределительными решетками, на которые загружается насадка. Сверху колонна орошается жидкостью, снизу поступает поток паров (газов). Контакт между стекающей жидкостью и поднимающимися парами (газами) происходит непрерывно на высоте слоя насадки.

Насадочные колонны работают в различных гидродинамических режимах. При малых скоростях потока паров (газов) и малых плотностях орошения жидкости колонны работают в пленочном режиме. В этом режиме жидкость течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки.

При росте скорости движения газа и жидкости сила трения между ними увеличивается, образуются брызги, пузыри, пена и одновременно увеличивается поверхность контакта между фазами, такой режим работы называют режимом подвисания.

При дальнейшем увеличении скорости движения паров (газа) происходит значительное торможение стекания жидкости. Жидкость начинает накапливаться в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке.

Газ начинает барботировать через жидкости. В колонне образуется газожидкостная дисперсная система, по внешнему виду напоминающая газожидкостную эмульсию.

Этот гидродинамический режим называется режимом эмульгирования. Даже при небольшом последующем увеличении скорости газа (паров) происходит выброс жидкости из колонны — режим захлебывания. Наиболее эффективно колонна работает при переходе от режима подвисания к режиму эмульгирования.

Насадочные колонны различаются по типу применяемой насадки, а также по способу заполнения насадкой.

К насадке предъявляются следующие требования: она должна быть дешевой, простой в изготовлении, иметь большую удельную поверхность на 1 м3 занимаемого объема, оказывать малое гидравлическое сопротивление, хорошо смачиваться орошающей жидкостью, иметь малую насыпную плотность, быть стойкой к химическому воздействию жидкости и газу, обладать высокой механической прочностью.

В качестве элементов насыпных насадок применяют кольца Рашига, кольца Палля и седловидные насадки (рис.10 19.).

Рис. 10.19. Элементы насадок: а – кольца Рашига; б – кольца Палля; в – седловидная насадка

Элементы насадок изготовляют из керамики, фарфора, полимеров или тонколистового металла.

При выборе размеров насадки следует учитывать, что чем больше размеры ее элемента, тем выше допустимая скорость газа, тем выше производительность колонны и ниже ее гидравлическое сопротивление, но тем хуже интенсивность массопередачи.

Мелкая насадка предпочтительнее при проведении процесса под повышенным давлением, так как при этом гидравлическое сопротивление не имеет существенного значения. Мелкая насадка обладает большой удельной поверхностью.

Основные достоинства насадочных колонн — простота устройства и низкое гидравлическое сопротивление.

Недостатки — трудность отвода теплоты в процессе абсорбции и плохая смачиваемость насадки при низких плотностях орошения.

Абсорбцией называется процесс поглощения газа или пара жидким поглотителем (абсорбентом).

Процесс, в котором газ или пар вступает в химическое взаимодействие с жидкостью, называется хемсорбцией.

Абсорбция - процесс избирательный. Избирательность процесса абсорбции позволяет извлекать из газовой смеси определенное вещество с использованием соответствующего поглотителя.

Процессы абсорбции широко применяются в различных отраслях химической и нефтеперерабатывающей промышленности для поглощения аммиака, окислов азота, серного ангидрида, углеводородных газов, а также для санитарной очистки отходящих газов, выбрасываемых в атмосферу.

Абсорбция, как правило, сопровождается выделением тепла. Повышение температуры ухудшает проведение процесса, поэтому абсорбционные установки во многих случаях снабжают холодильными элементами.

Процесс удаления поглощенных газов из жидкости называют десорбцией. Десорбция производится в токе инертного газа путем выпаривания раствора или под вакуумом.

Десорбция применяется для извлечения из поглотителя растворенных в нем газов и паров, когда они являются целевыми продуктами производства.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 17155; Нарушение авторских прав?; Мы поможем в написании вашей работы!