КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цели обучения 1 страница

|

|

|

|

По окончании изучения данного материала обучаемые будут способны:

^^^Н Кратко описать основные свойства воды и конструкционных материалов,

влияющие на конструкцию и работу ПГ для ВВЭР. ^^^Н Объяснить развитие конструкций ПГ для реакторов семейства ВВЭР. ^^^Н Сформулировать назначение ПГ в технологической схеме РУ с ВВЭР-1000

проекта В-320.

^^^Н Нарисовать упрощенную схему включения ПГ в технологической схеме РУ с ВВЭР-1000 проекта В-320.

^^^Н Описать устройство и основные технические характеристики парогенератора ПГВ-1000М.

^^^Н Описать основные недостатки, выявленные в процессе эксплуатации ПГВ-1000М, и методы повышения надежности их работы.

Объяснить назначение, упрощенное устрой-

ство и режимы эксплуатации парогенерато-

ра ПГВ-1000М для АЭС с ВВЭР-1000

(РУ В-320). ___________________________

Основные свойства теплоносителя и конструкционных материалов, влияющие на проектирование и

эксплуатацию ПГ

Конструкционное оформление теплообменников - ПГ АЭС - во многом определяется свойствами теплоносителей и применяемых при их изготовлении материалов. Как мы уже знаем, в качестве теплоносителя в семействе реакторов типа ВВЭР используется вода. Ниже коротко рассматриваются теплофизические и физико-химические свойства воды, оказывающие влияние на конструкцию и работу ПГ для ВВЭР, а также некоторые вопросы коррозии металла ПГ.

Обычная вода - наиболее дешевый и распространенный теплоноситель. Сочетание ее физических и теплофизических свойств (плотность, теплопроводность, вязкость, теплоемкость), определяющих интенсивность теплообмена и расход теплоносителя, весьма благоприятно.

Коэффициенты теплоотдачи для воды достигают больших значений при относительно малых скоростях и резко увеличиваются с их ростом. Так, если при скорости воды около 0,3 м/сек коэффициент теплоотдачи примерно равен 2»103 ВТ/(м2 К), то при скорости 5 м/сек он увеличивается до 20»103 ВТ/(м2 К). Благодаря высокой теплоемкости, малой вязкости и большой плотности, затраты на перекачку воды по контуру невелики.

|

|

|

К положительным свойствам воды относятся также хорошая устойчивость ее по отношению к ионизирующему излучению и практически невысокая склонность к активации. Из недостатков воды, в первую очередь, следует иметь в виду самый серьезный - высокое давление ее насыщенного пара, которое, к тому же, быстро растет с повышением температуры. Так, при давлении 1 кгс/см2 температура насыщения 99,6 0С, а при 221,1 кгс/см2 только 374,1 0С. Таким образом, при увеличении давления более, чем в 200 раз, температура насыщенного пара повышается всего в три раза.

Температурный уровень отвода тепла из реактора типа ВВЭР невысок. В связи с этим невысоки и параметры рабочего пара (Р и t), вырабатываемого ПГ, обогреваемыми водой под давлением.

Определенным недостатком воды как теплоносителя является зависимость ее плотности от температуры (влияние давления на плотность мало), существенно увеличивающаяся с ростом температуры. Например, при давлении 100 кгс/см2 и изменении температуры от 250 до 300 0С, удельный объем воды увеличивается на 11%. При разогреве реактора ВВЭР-1000 с холодного (температура 1 к < 70 0С) до горячего (температура 1 к = 280 0С) состояния плотность теплоносителя 1 к уменьшается на 30%. Это обстоятельство делает необходимым установку в 1 контуре специального компенсирующего объема (так называемый компенсатор объема или компенсатор давления).

Вода - хороший растворитель и это свойство значительно усложняет водоподгото-вительные установки, которые должны очищать воду не только от взвешенных и коллоидных частиц, но и от растворенных.

|

|

|

Наличие в воде первого контура растворенных примесей приводит к повышению ее радиоактивности за счет возникновения долгоживущих нуклидов. Выпадение активных веществ из реактора в контуре делает его (а в том числе и ПГ) труднодоступным для ремонта и ревизии.

Вода - весьма коррозионно-активное вещество. Интенсивность коррозионных процессов при омывании водой различных конструкционных материалов зависит от температуры, наличия в воде свободных ионов водорода (рН) и некоторых других факторов. Как пример можно привести факт выхода из строя парогенераторов Южно-Украинской АЭС, отработавших всего 7 тысяч часов (292 суток) при самых низких Рн продувочной воды ПГ.

Коррозионные процессы, даже если они протекают с небольшими скоростями, загрязняют воду как растворенными, так и твердыми частицами, которые активируются в реакторе. Продукты коррозии, как правило, содержат элементы, нейтронное облучение которых приводит к возникновению долгоживущих радиоактивных нуклидов.

Ниже будет указано, что основным конструкционным материалом поверхностей нагрева ПГ для ВВЭР является в настоящее время аустенитная нержавеющая сталь. Эта сталь обладает очень высокой общей коррозионной стойкостью при наличии в воде любых примесей. Допустимое значение pH воды для нее лежит в широком диапазоне: от 3 до 12.

Однако аустенитные нержавеющие стали склонны к таким специфическим видам коррозии, как щелочная хрупкость, щелевая коррозия и, особенно, коррозия под напряжением (коррозионное растрескивание). Коррозионные разрушения из-за щелочной хрупкости этих сталей имеют те же причины и тот же характер, что и для углеродистых сталей, в особенности они проявляются при наличии в металле остаточных напряжений.

Щелевая коррозия развивается в деталях, выполненных из аустенитных сталей при наличии в воде заметного количества кислорода. Основным недостатком аустенит-ных нержавеющих сталей, как конструкционного материала поверхностей нагрева ПГ, является их склонность к коррозионному растрескиванию, которое вероятно в местах остаточного напряжения, возникающего при изготовлении поверхностей нагрева и их деталей. Остаточные напряжения присутствуют в рассматриваемой нами конструкции ПГ для ВВЭР-1000 вследствие холодной гибки трубок без последующей термообработки при изготовлении трубного пучка, а также развальцовки теплооб-менных труб в стенке коллекторов методом взрыва (что применялось вплоть до 1990 года).

|

|

|

Коррозионное растрескивание возникает и развивается при воздействии на напряженный металл водной среды, содержащей кислород и хлориды. При этом следует иметь в виду более существенное влияние кислорода, а наличие хлоридов при этом резко интенсифицирует процесс. В связи с этим их содержание жестко ограничивается нормами водно-химического режима 1-го и 2-го контуров.

К усилению коррозионных процессов ведет также и повышение концентрации водородных ионов. Особенно это неблагоприятно сказывается для углеродистых сталей (из которых и изготавливаются корпусы и коллекторы ПГ для ВВЭР), для них благоприятными будут pH около 8. С целью снижения коррозии оборудования 2-го контура ведется водно-химический режим со значением рН, обеспечивающим непревышение допустимых концентраций ионов Н+.

Также неблагоприятными являются роли хлоридов и нитридов, которые заключаются в том, что первые также активно разрушают защитные окисные пленки на поверхности металла, а вторые являются хорошими окислителями.

Создание парогенераторов большой единичной мощности в транспортабельном исполнении связано с необходимостью размещения значительной теплопередающей поверхности и создания необходимого сепарационного объема в одном корпусе.

Применение для этих целей широко известных корпусных углеродистых сталей при значительном диаметре корпуса ПГ и повышенных параметрах генерируемого пара превратило бы корпус ПГ в уникальный сосуд высокого давления, имеющий значительные толщины стенок (до 220 мм) и массу (до 250 т). Для снижения массы и габаритов корпуса ПГ для ВВЭР-1000 в качестве конструкционного материала применена высокопрочная низколегированная сталь перлитного класса марки 10ГН2МФА.

Параметры теплоносителя 1 контура ВВЭР-1000 обусловили необходимость применения в конструкции коллекторов теплоносителя сталей с высокими механическими характеристиками. В целях унификации изделий по применяемым материалам для коллекторов теплоносителя принята та же сталь, что и для корпуса ПГ. Для надежной обварки концов труб внутренняя поверхность коллектора плакирована антикоррозионной аустенитной наплавкой (1-й слой - ЗИО-8, 2-й слой - ЭА 898/31Б).

|

|

|

Коллектор пара и система питательной воды ПГВ-1000 изготавливаются из конструкционной углеродистой стали марки 20. Указанная сталь обладает высокой пластичностью, широко применяется в изготовлении теплообменной аппаратуры, работающей под давлением до 160 кгс/см2 при температуре до 450 0С, технологична, сваривается всеми видами сварки.

В связи с жесткими нормами содержания продуктов коррозии в воде 1-го контура, для изготовления трубок поверхности теплообмена применена хромоникелевая сталь аустенитного класса 08Х18Н10Т. Эта сталь обладает высокой общей коррозионной стойкостью, технологична, хорошо сваривается. Однако, как уже указывалось, аусте-нитные стали этого класса склонны к таким специфическим видам коррозии, как щелочная хрупкость, щелевая коррозия и, особенно, коррозия под напряжением (коррозионное растрескивание).

Развитие конструкций ПГ для АЭС с ВВЭР

Производство рабочего пара для турбогенератора на АЭС осуществляется или в ядерных реакторах (одноконтурные реакторы), или в специальных теплообменных установках (ПГ в двухконтурных схемах). ПГ АЭС с ВВЭР представляет собой единичный тепловой аппарат. В нем осуществляется передача тепла, отводимого из активной зоны реактора охлаждающей средой, направляемой в поверхности нагрева ПГ. Парогенератор, наряду с реактором, главным циркуляционным насосом и турбогенератором, относится к основному оборудованию АЭС. Из всех узлов ядерной энергетической установки, находящихся вне корпуса реактора, наиболее трудны в отношении выбора материала и технологии изготовления парогенераторы. Некоторые детали парогенераторов контактируют с теплоносителями обоих контуров и поэтому должны обладать высокой коррозионной стойкостью при двухстороннем коррозионном воздействии сред контуров.

Соединения элементов и деталей ПГ должны обеспечивать плотность, исключающую возможность протечек из одного контура в другой. Протечки теплоносителя во 2-й контур выше регламентных пределов (5 л/час для ВВЭР-1000) недопустимы, так как 2-й контур не имеет биологической защиты и связан с окружающей средой. Попадание рабочего тела 2-го контура в первый (например, при гидроиспытаниях 2-го контура) может привести, из-за снижения концентрации борной кислоты в теплоносителе 1 контура, к ядерно-опасному режиму эксплуатации реакторной установки.

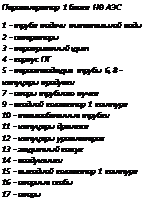

Развитие конструкций ПГ для АЭС с ВВЭР в бывшем СССР шло по линии разработки однокорпусных горизонтальных вариантов с погруженной поверхностью теплообмена и встроенными паросепарационными устройствами. На 1 блоке Нововоронежской АЭС типа ВВЭР-210 с 1964 года эксплуатировались 6 парогенераторов производительностью 230 т/час пара каждый.

На 2 блоке НВАЭС типа ВВЭР-365 эксплуатировались 8 парогенераторов производительностью 325 т/час пара каждый, не отличающиеся по размерам и конструктивному исполнению от парогенераторов 1 блока этой же АЭС.

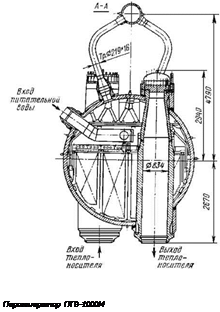

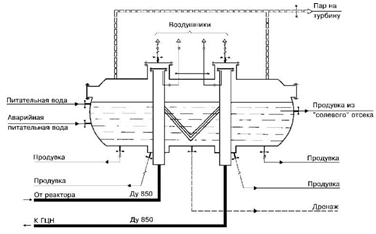

Конструкция этих парогенераторов представлена на рисунке.

|

Подогрев питательной воды до ts, производство, сепарация и сушка рабочего пара осуществляются в одном корпусе. Горизонтальный корпус диаметром 3 м и длиной 12,5 м, выполненный из перлитной стали, состоит из цилиндрической обечайки и эллиптических днищ. По высоте он делится на две части. Верхняя предназначена для сепарации пара, а нижняя - для размещения поверхности теплообмена, которая выполнена из нержавеющих труб 21 х 1,5 мм максимальной длиной 12 м. Входные и выходные концы труб завальцованы с подваркой в вертикальные коллекторы. Коллекторы и узлы их ввода в корпус - сложные инженерные конструкции. Коллекторы внутренним диаметром 750 и толщиной 75 мм выполнялись из стали 12Х18Н9Т и имели 2074 отверстия под теплообменные трубы. В корпус они вводились через штуцеры диаметром 1040 мм. Между стенками коллекторов и штуцерами предусматривалась водяная рубашка.

Опыт эксплуатации ПГ первого и второго блоков НВ АЭС показал, что принятые конструкционные решения обеспечили надежную работу при всех осуществляющихся режимах. Поэтому при проектировании ПГ для более мощных модификаций реакторов ВВЭР эти решения практически были полностью сохранены.

Опыт эксплуатации ПГ первого и второго блоков НВ АЭС показал, что принятые конструкционные решения обеспечили надежную работу при всех осуществляющихся режимах. Поэтому при проектировании ПГ для более мощных модификаций реакторов ВВЭР эти решения практически были полностью сохранены.

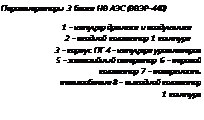

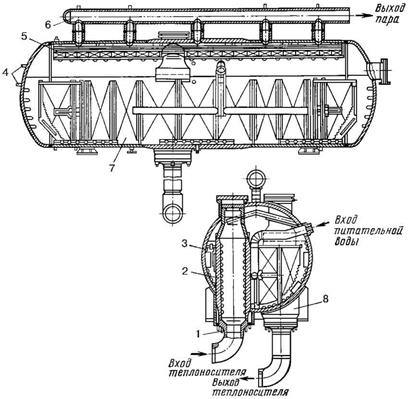

У парогенераторов реакторных установок, начиная с ВВЭР-440 люки на коллекторах 1 контура для осмотра и ремонта узла заделки трубного пучка были перекомпонованы и расположены сверху.

Они обслуживаются сверху из центрального зала здания реакторного отделения. Такое решение позволило значительно сократить размеры ПГ, но усложнило конструкцию корпуса ПГ (за счет дополнительных фланцевых разъемов на корпусе).

Рост единичной мощности парогенераторов при ограниченных по условиям транспортабельности габаритах приводит к тому, что трубные пучки таких парогенераторов выполняются очень тесными, с относительно малыми шагами (S/d = 1,151,3); кроме того, повышение мощности, как правило, сопровождается повышением тепловых и паровых нагрузок вследствие более высоких температурных напоров.

При разработке парогенераторов реакторной установки ВВЭР-1000 были рассмотрены различные варианты конструкций и технологических схем, включая вертикальный парогенератор.

Однако для изготовления и внедрения в проект РУ был принят также тип горизонтального ПГ, несмотря на несколько лучшие компоновочные решения по зданию РО при вертикальном типе парогенераторов.

Для реакторной установки ВВЭР-1000 В-187 5-го энергоблока Нововоронежской АЭС были разработаны парогенераторы ПГВ-1000. В реакторной установке ВВЭР-1000 В-320 используются парогенераторы ПГВ-1000М, в основу которого была положена конструкция ПГВ-1000.

Увеличение мощности парогенератора ПГВ-1000 по сравнению с парогенератором для ВВЭР-440 было достигнуто не только за счет увеличения площади теплопереда-ющей поверхности, но и за счет интенсификации теплообмена, полученной путем изменения диаметра труб теплопередающей поверхности и увеличения скорости теплоносителя.

Конструктивно парогенераторы ПГВ-1000 практически повторяют парогенераторы для реакторов ВВЭР-440, но отличаются от них существенным увеличением внутреннего диаметра корпуса (4000 мм вместо 3200 для ВВЭР-440), уменьшением диаметра теплообменных труб (16 х 1,5 вместо 21 х 1,5 для ВВЭР-440), увеличением числа теплообменных труб до 11 тыс. штук, более эффективными сепарационными устройствами.

Для уравнивания скоростей выходящего пара и равномерного распределения пароводяной смеси по паровому объему парогенератора в конструкцию ПГВ-1000 был введен погруженный дырчатый лист.

Первоначально для парогенераторов ПГВ-1000 как и для всех остальных ПГ реакторов семейства ВВЭР заделка теплообменных труб в трубные коллекторы производилась завальцовкой на всю толщину коллектора с использованием энергии взрывча-

тых веществ и обваркой торца труб с коллектором.

тых веществ и обваркой торца труб с коллектором.

По сравнению с ПГВ-4 (парогенератор для ВВЭР-440) в ПГ блоков ВВЭР-1000 температуры рабочих сред по первому и второму контуру на 20-30 градусов С выше. В среднем выше в 2-2.5 раза выше теплонапряженность трубного пучка. Это предопределяет более строгие требования к ПГВ-1000(М) к соблюдению условий, предотвращающих возникновение и развитие процессов коррозионного растрескивания стали 08Х18Н10Т (трубок ПГ).

Конструкция парогенератора ПГВ-1000М

Парогенератор ПГВ-1000М предназначен для выработки насыщенного пара давлением 64 кгс/см2 с влажностью 0,2% при температуре питательной воды 220 0С (в режиме без ПВД 164 + 4) в составе энергоблока АЭС с водо-водяным энергетическим реактором ВВЭР-1000 (РУ В-320) и является составной частью циркуляционного контура. Парогенераторы ПГВ-1000 и ПГВ-1000М изготавливались на двух заводах: ЗИО (завод им. Орджоникидзе, г. Подольск) и ПО "Атоммаш"(г. Волгодонск).

Конструктивное исполнение парогенератора ПГВ-1000М принято исходя из следующих основных требований к парогенераторам АЭС:

^^^В технологическая отработанность конструкции (освоенность производства);

■■■■ обеспечение надежного расхолаживания реактора при минимальных разностях высотных отметок между реактором и парогенератором;

■■■■ обеспечение охлаждения теплоносителя первого контура до требуемого уровня температур во всех проектных режимах;

^^^Н обеспечение резервирования подачи питательной воды в ПГ по отдельной линии;

^^^В габаритные размеры обеспечивают транспортировку по железным дорогам;

■■■■ соединения элементов и деталей ПГ должны обеспечивать плотность, исключающую возможность перетечек из одного контура в другой (регламентный предел протечек 5 л/час).

|

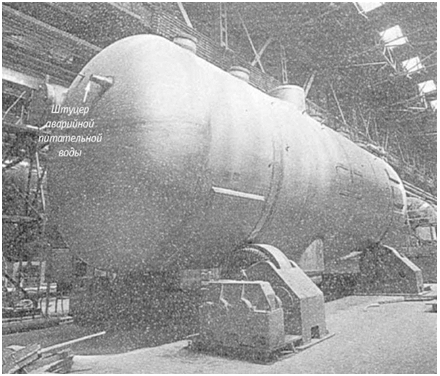

Парогенератор ПГВ-1000 на заводе "Атоммаш"

Указанные выше требования и определили конструкцию парогенератора.

Указанные выше требования и определили конструкцию парогенератора.

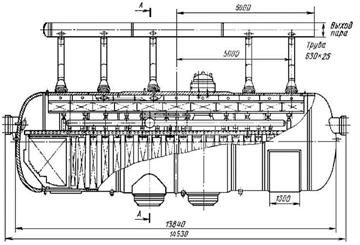

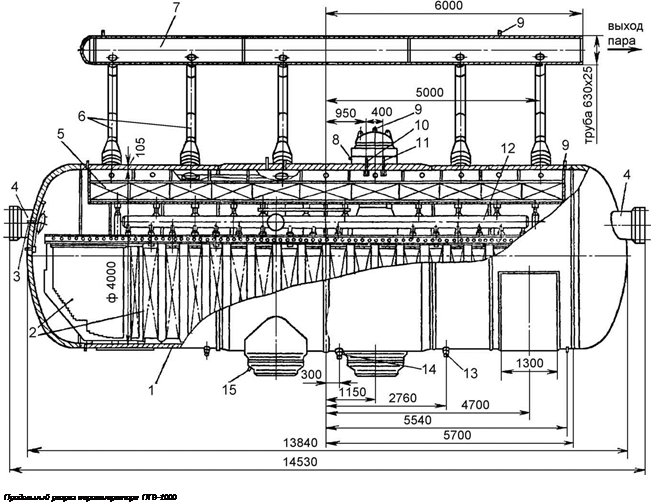

Парогенератор ПГВ-1000М - горизонтальный, однокорпусный, с погруженной в воду 2 контура трубчатой поверхностью теплообмена и встроенными паросепарацион-ными устройствами, системой раздачи питательной воды, паровым коллектором, с погруженным дырчатым листом, системой раздачи аварийной питательной воды.

В состав парогенератора входят следующие сборки, поставляемые отдельно от него: две опоры, один паровой коллектор, одна труба с проставышем, комплекты: закладных деталей, контрольных монтажных соединений и монтажных частей.

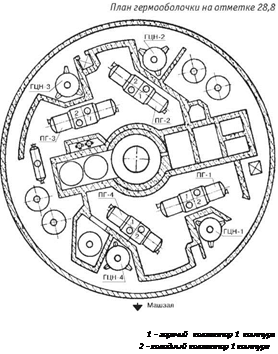

Имеется два варианта исполнения ПГ, различающихся ориентацией парового коллектора относительно коллекторов первого контура: ПГ 3,4 -выход пара со стороны "холодного" коллектора, ПГ 1,2 - выход пара со стороны "горячего" коллектора. Это связано с различной ориентацией парогенераторов относительно турбинного отделения.

Парогенераторы размещены попарно (N2 и N 3, N1 и N4) в боксах герметичного объема и установлены каждый на две опорные конструкции. Для предотвращения динамических перемещений (например, при землетрясении) парогенераторы раскреплены с помощью гидроамортизаторов.

Масса парогенератора с опорами в сухом виде - 694 т, масса парогенератора без опор - 322 т. Масса парогенератора с опорами, полностью заполненного по I и II контурам - 842 т (без учета теплоизоляции).

Конструкция парогенератора с восемью гидроамортизаторами разработана с учетом землетрясения до 9 баллов и работы в условиях тропического климата.

Парогенератор состоит из следующих элементов и основных узлов: ■■■■ корпуса;

■■■■ поверхности теплообмена (трубного пучка);

■■■■ "горячего" и "холодного" коллекторов;

■■■■ сепарационного устройства жалюзийного типа;

■■■■ устройства раздачи основной питательной воды;

■■■■ устройства раздачи аварийной питательной воды;

■■■■ устройства выравнивания паровой нагрузки (погруженный дырчатый лист);

■■■■ опорных конструкций и гидроамортизаторов;

■■■■ устройства измерения уровня в ПГ (уравнительных сосудов, врезок и импульсных линий); ■■■■ системы продувок и дренажа.

Корпус парогенератора ПГВ-1000М - сварной цилиндрический сосуд, воспринимает давление 2 контура. Корпус парогенератора включает в себя цилиндрическую часть, состоящую из 3-х обечаек различной толщины и эллиптические днища. На обоих днищах корпуса имеются люки для осмотра и ремонта внутрикорпусных устройств парогенератора.

В верхней части корпуса имеются патрубки для отвода генерируемого пара, патрубки для подвода питательной воды и люки для доступа к уплотнениям коллекторов теплоносителя.

1  - корпус

- корпус

2 - трубный пучок

3 - штуцера уровнемеров

4 - люк-лаз по 2 контуру

5 - секция жалюзийного сепаратора

6 - пароотводящие трубы

7 - паровый коллектор

8 - штуцер контроля плотности разъема по 2 контуру

9 - штуцер воздушника по 2 котуру

10 - штуцер контроля плотности разъема по 1 контуру

11 - штуцер воздушника по 1 котуру

12 - коллекторы раздачи питательной воды

13 - штуцер продувки

14 - дренаж

15 - штуцер продувки

Длина корпуса парогенератора 13840 мм, внутренний диаметр 4000 мм, толщина стенок корпуса в средней части - 145 мм, на концевых участках - 105 мм, толщина стенок днищ - 120 мм. В корпусе парогенератора имеются:

■■■■■ десять патрубков Ду350, расположены в верхней части корпуса, служат для

отвода насыщенного пара; ■■■■■ штуцер Ду100, расположен в средней нижней части, служит для отвода котловой воды в линию дренажа; ■■■■■ патрубок Ду400, расположен в центральной верхней части, служит для подвода питательной воды; ■■■■■ два штуцера Ду80, расположены снизу в крайних частях, служат для отвода

котловой воды в линию продувки; ■■■■■ патрубок Ду100, расположен на днище симметрично люку Ду500, служит

для подвода аварийной питательной воды; ■■■■■ два штуцера Ду20, расположены по одному на каждом люке Ду800, предназначены для контроля плотности фланцевых соединений 2 контура; ■■■■■ два штуцера Ду20, воздушники 2 контура, расположены по одному на каждом люке Ду800;

■■■■■ двадцать штуцеров Ду20, расположены на корпусе и днищах, предназначены для присоединения линий КИП; ■■■■■ два люка Ду500, расположены по одному на каждом эллиптическом днище,

предназначены для доступа в объем 2 контура ПГ; ■■■■■ два штуцера Ду20, расположены по одному на каждом люке Ду500, предназначены для контроля плотности фланцевых соединений 2 контура.

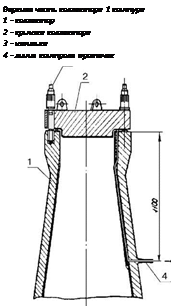

В нижней части корпуса вварены переходные патрубки Ду1200 для приварки коллекторов теплоносителя 1 контура: "горячего" и "холодного". Коллекторы расположены симметрично относительно вертикальной оси ПГ на расстоянии 1150 мм от нее в продольном и на 890 мм в поперечном направлении. Коллекторы 1 контура выполнены из легированной конструкционной стали. Внутренняя поверхность коллекторов, включая крышки фланцевых разъемов, плакирована антикоррозионной наплавкой из нержавеющей стали. Коллекторы по принятой технологии изготовления имеют кольцевой сварной шов, который при номинальных условиях эксплуатации парогенератора находится выше уровня котловой воды в ПГ.

Каждый коллектор имеет:

■■■■ переходное кольцо Ду850 для входа (выхода) теплоносителя и соединения

с главным циркуляционным трубопроводом; ■■■■ штуцер Ду20 для непрерывной продувки;

■■■■ два штуцера Ду10, воздушник и контроль плотности фланцевого соединения 1 контура.

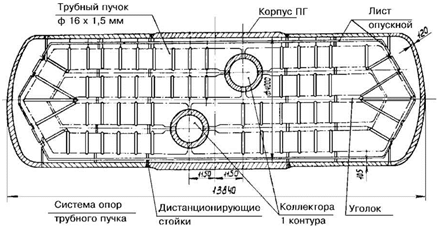

Как уже было указано, корпус в средней части сварен с двумя вертикальными коллекторами первого контура, предназначенными для соединения с 11000 теплопере-дающих труб, согнутых в U-образные змеевики. Змеевики изготавливаются методом холодной гибки, и согласно принятой технологии впоследствии термически не обрабатываются и в них сохраняются напряжения, полученные в результате наклепа (согласно пояснительной записки ОКБ ""Гидропресс" 320.05.00.00.000 ПЗ). Поэтому для исключения коррозионных повреждений в котловой воде ПГ нормируется содержание примесей и при превышении удельной загрязненности трубного пучка более 150 г/м2 необходимо проведение химической отмывки парогенератора.

Схема расположения теплообменных труб в корпусе ПГ

|

Змеевики скомпонованы в два U-образных пучка, что обеспечивает самокомпенсацию разных температурных удлинений корпуса и труб, и имеют по три вертикальных коридора шириной около 200 мм для обеспечения организованной гидродинамики циркулирующей котловой воды. Змеевики изготавливаются из труб, не имеющих сварного шва на длине трубы. Применены трубы с внутренней электрохимполиро-ванной и наружной шлифованной поверхностями с дополнительным контролем качества ультразвуком. Максимальная развернутая длина змеевика составляет 15,1 м, минимальная - 10,1. Трубки в пучках размещены в шахматном порядке с шагами 19 мм по высоте и 23 мм по ширине. Верхний ряд труб расположен на 190 мм выше поперечной оси парогенератора.

Трубный пучок с элементами дистанционирования и крепления занимает около 78% площади части поперечного сечения корпуса, ограниченной сверху последним рядом труб пучка. В соответствии с формой поперечного сечения пучка труб, число змеевиков в горизонтальных рядах изменяется; оно максимально в первых (верхних) рядах и уменьшается по мере увеличения номера ряда. В парогенераторе ПГВ-1000М для ВВЭР-1000 число змеевиков уменьшается от 120 (верхние ряды) до 16 (нижний ряд). Высота трубного пучка - 2,2 метра.

В целях унификации изделий по применяемым материалам в проекте для коллекторов I контура была принята та же сталь, что и для корпуса ПГ. Для надежной обварки концов нержавеющих труб внутренняя поверхность коллекторов, включая крышки фланцевых разъемов, плакирована антикоррозионной аустенитной наплавкой (1-й слой - ЗИО-8, 2-й слой - ЭА 898/21Б).

Концы змеевиков на ПГ, изготовленных до 1990 года, заделаны в отверстиях коллектора по взрывной технологии путем обварки их торцов с антикоррозионным покрытием внутренних полостей аргоно-дуговой сваркой и последующей вальцовкой на всю глубину заделки в коллектор методом взрыва.

Концы змеевиков на ПГ, изготовленных с 1990 года, заделаны в отверстиях коллектора методом гидрораздачи и механической довальцовки выходного участка. Торцы змеевиков сварены с антикоррозионной наплавкой коллектора аргоно-дуговой сваркой.

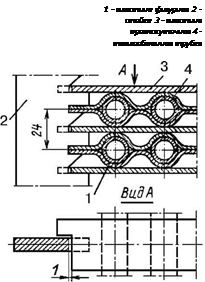

Змеевики дистанционируются в трубном пучке специальными элементами, которые в свою очередь закреплены в опорных конструкциях, расположенных на корпусе ПГ. Дистанционирующие элементы представляют собой волнообразные полосы в

Элементы дистанционирования трубного пучка ПГ

Схема включения ПГВ-1000М на АЭС с ВВЭР-1000

Схема включения ПГВ-1000М на АЭС с ВВЭР-1000

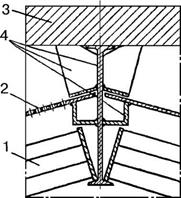

Узел крепления жалюзийного сепаратора к корпусу ПГ

1

- жалюзийный сепаратор

2 - пароприемный щит

3 - корпус ПГ

4 - детали крепления

сочетании с промежуточными плоскими планками. Дистанционирующие элементы изготовлены из стали 08Х18Н10Т. С учетом более высоких скоростей теплоносителя в трубках и пара в межтрубном пространстве в конструкции ПГВ-1000М для увеличения жесткости конструкции теплообменного пучка увеличено количество опор и дистанционирующих элементов пучка по сравнению с ранее спроектированными конструкциями парогенераторов.

Теплоноситель из реактора поступает в "горячий коллектор, проходя внутри теплопередающих труб, отдает тепло воде 2 контура, выходит в "холодный" коллектор и далее на всас ГЦН. Питательная вода по трубопроводу Ду400 через коллектор питательной воды с раздаточными лучами подается на "горячую" часть теплообменного пучка ПГ, чем достигается частичное выравнивание паровой нагрузки по сечению парогенератора за счет конденсации части пара.

Циркуляция воды 2 контура в ПГ - естественная. Пар, выходя с зеркала испарения (со скоростями порядка 0,42 м/сек), осушается в паровом объеме между зеркалом испарения и входным сечением жалюзийных сепараторов за счет гравитационных сил (первая ступень сепарации) и поступает в жалюзийный сепаратор (вторая ступень сепарации), где дополнительно осушается до необходимой степени (влажность пара не более 0,2 %).

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 3406; Нарушение авторских прав?; Мы поможем в написании вашей работы!