КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типовые технологические процессы изготовления днищ. 2 страница

|

|

|

|

Объем исходной заготовки должен соответствовать объему ручья:

V заг = V пок + V угар,

где V пок – объем поковки, определяемый по чертежу;

V угар – объем потери металла на угар (1,5—2,0% объема заготовки).

Припуски, допуски и штамповочные уклоны для поковок, изготовляемых безоблойным методом, назначаются по ГОСТ 7505–74.

Для лучшего извлечения поковок из ручьев штампа, уменьшения усилия, необходимого для штамповки на молотах, а также повышения стойкости штампов в качестве смазок применяют графитовые суспензии, коллоидный графит на водной или масляной основе.

Штамповка на кривошипных горячештамповочных прессах. Наиболее производительным оборудованием для резки заготовок являются сортовые ножницы. Однако резка заготовок из легированных сталей на ножницах вызывает образование торцовых трещин. Для предотвращения этого явления сортовой прокат перед резкой нагревают в специальных печах до температуры 450 – 650 °С.

Расчетный диаметр исходной заготовки для штамповки фланцев на кривошипных горячештамповочных прессах

где V 3 — объем заготовки, мм3; m – отношение высоты заготовки к ее диаметру, которое рекомендуется брать в пределах от 1,6 до 2,2.

Заготовки перед штамповкой нагревают в пламенных печах камерного или методического типа или в индукционных нагревателях. Существенным недостатком нагрева в пламенных печах является обезуглероживание заготовок и образование окалины, что ухудшает качество поверхности поковки и снижает стойкость штампов. Эти недостатки устраняют применением защитной атмосферы или заменой пламенного нагрева электрическим.

Наиболее рационален нагрев заготовок в индукционных нагревателях, при этом слой окалины уменьшается в 4 – 5 раз, а обезуглероживание практически не происходит. На кривошипных горячештамповочных прессах фланцы штампуют за три перехода: осадка заготовки, штамповка, обрезка заусенцев и прошивка отверстия. Осадка исходной заготовки, выполняемая на осадочной площадке штампа, позволяет очистить поверхность заготовки от окалины и способствует лучшему заполнению металлом формовочного ручья штампа.

В чистовом формовочном ручье штампа поковка формуется за один ход пресса. В отличие от штамповки на молотах заполнение полости ручья верхней и нижней частей штампа в этом случае происходит с одинаковой скоростью. Минимальный уклон при штамповке на кривошипных прессах может быть доведен до 1,5 – 2°, а в отдельных случаях до 30'.

В ряде случаев при изготовлении фланцев на кривошипных горячештамповочных прессах применяют совмещенную штамповку двух фланцев различных размеров (рис. 2.43), что позволяет сократить расход металла и увеличить выпуск готовой продукции с единицы кузнечного оборудования.

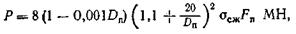

При штамповке фланцев на кривошипных прессах особо важное значение имеет правильный выбор пресса по номинальному усилию. Если усилие пресса недостаточно, то возникает опасность его заклинивания или поломки. Расчетное усилие пресса, необходимое для штамповки фланцев можно определить по формуле

где D п – максимальный диаметр поковки в плане, м; F п – площадь проекции поковки (без заусенцев) на плоскость разъема штампа, м2; σ сж – предел прочности при сжатии штампуемого металла при температуре окончания штамповки, МПа.

Обрезают заусенцы и прошивают отверстия,на обрезных прессах в простых, последовательных или комбинированных штампах. В простых штампах используют два пресса (на одном обрезают заусенцы, на другом прошивают отверстие). Если размеры стола пресса достаточны для установки последовательного штампа, то обрезают заусенцы и прошивают отверстие на одном прессе в двух ручьях —.обрезном и прошивном. Чаще всего эти две операции выполняют в комбинированном штампе, позволяющем за один ход пресса  обрезать заусенцы и прошить отверстие.

обрезать заусенцы и прошить отверстие.

На рис. 2.44 показан штамп для вырубки заготовок фланцев на кривошипном прессе. Обычно заготовки рассчитаны на три-четыре фланца, которые можно вырубить после одного нагрева. Заготовки нагревают в газовой печи до температуры штамповки. Отходы с пуансона снимаются выталкивающим устройством пресса н системой выталкивателей штампа, а заготовки фланца — верхним выталкивателем. После вырубки по наружному контуру заготовку фланца нагревают вторично и пробивают внутреннее отверстие.

Гибка заготовок из проката. Технологический процесс изготовления заготовок по этому методу заключается в разрезке полосы или профиля на мерные заготовки, гибке в кольцо и стыковой сварке.

На рис. 2.45 показана фланцегибочная машина, предназначенная для гибки в горячем  состоянии колец и полуколец для фланцев больших диаметров и толщин.

состоянии колец и полуколец для фланцев больших диаметров и толщин.

Конец полосы 3 заводят между эксцентриком 15 и шаблоном 17. При вращении стола по часовой стрелке происходит самозатягивание эксцентрика и изгибание полосы по шаблону. Для получения полного кольца необходимо эксцентрик отвести от изогнутой полосы, что становится возможным при вращении стола против часовой стрелки. Отжимают эксцентрик упором 2. При гибке полосы ручка эксцентрика доходит до упора, а эксцентрик поворачивается и полоса освобождается от зажима. Стол 18 поворачивается, полоса и эксцентрик зажимают полосу в положении, показанном на рисунке штриховой линией. Зажав полосу эксцентриком, ее окончательно обкатывают гибочным роликом и снимают заготовку.

Эллипсные фланцы можно изготовлять также гибкой полосы на профилегибочном станке, например, модели ПГ-5А. Полосу заготовки, соответствующую длине развертки эллипса, вставляют в направляющие пазы гибочных роликов станка (рис. 2.46) и изгибают в кольцо, после чего сваривают стык электросваркой. Соответствующей установкой расстояния между роликами из кольцевой заготовки симметричной раскаткой противоположных сторон получают эллипс необходимых размеров. Оснастка станка представляет собой универсальные съемные ролики с направляющими пазами (рис. 2.47). Вы  соту и ширину паза регулируют в зависимости от толщины и высоты полос.

соту и ширину паза регулируют в зависимости от толщины и высоты полос.

Раскатка на кольцепрокатных станах. В качестве исходного материала при изготовлении цельнокатаных фланцев могут служить слитки или кованые цилиндрические заготовки, которые разрезают чаще всего на мощных многорезцовых станках, оставляя по оси разрезаемых заготовок шейку диаметром 50 –60 мм. Надрезанные таким образом слитки поступают на специальный пресс (слитколоматель), на котором мерные заготовки отделяются друг от друга. При производстве фланцев из высоколегированных сталей экономически выгоден анодноискровой способ разрезки кованых заготовок.

Наиболее ответственными технологическими операциями при производстве цельнокатаных фланцев являются осадка, прошивка, раскатка на оправке и прокатка на стане. При этом на поверхности заготовок, в особенности из малопластичных  высоколегированных сталей, часто появляются дефекты в виде разрывов и трещин, которые при последующей обработке давлением приводят к неисправимому браку фланцев. Промежуточные заготовки с подобными дефектами перед их дальнейшей обработкой передают на зачистку или обдирку.

высоколегированных сталей, часто появляются дефекты в виде разрывов и трещин, которые при последующей обработке давлением приводят к неисправимому браку фланцев. Промежуточные заготовки с подобными дефектами перед их дальнейшей обработкой передают на зачистку или обдирку.

Раскатку на оправке (рис. 2.48, а, б) применяют для увеличения внутреннего и наружного диаметров прошитой заготовки в результате уменьшения начальной толщины кольца. При раскатке на роговой оправке можно получать профиль поперечного сечения обода кольцевой заготовки, приближенный к конечному профилю фланца. Внутренний диаметр кольцевой заготовки после раскатки должен быть наименьшим, но достаточным для надевания ее на нажимной валок кольцепрокатного стана.

Заготовки диаметрами 120 – 420 мм раскатывают на специализированных машинах типа РМЗОО и РМ500.

Прокатку фланцев (рис. 2.49) осуществляют также на специальном кольцепрокатном стане. Кольцепрокатный стан имеет два консольных валка 1, 2 и два упорных ролика 5. Валок 1 внешнего касания (нажимной) является приводным и передает усилие от гидравлического плунжера на прокатываемую кольцевую заготовку. Валок 2 внутреннего касания (ведомый) получает вращение от гидропривода 4. Под действием усилия валка 1 заготовка 3 входит в профильный калибр ведущего валка и за счет сил трения начинает вращаться вместе с нажимным валком. Фланец на стане прокатывают до окончательных размеров за несколько оборотов кольцевой заготовки. С каждым оборотом кольца диаметр фланца увеличивается, поэтому число оборотов ограничивается заданным конечным диаметром фланца.

Прокатку фланцев (рис. 2.49) осуществляют также на специальном кольцепрокатном стане. Кольцепрокатный стан имеет два консольных валка 1, 2 и два упорных ролика 5. Валок 1 внешнего касания (нажимной) является приводным и передает усилие от гидравлического плунжера на прокатываемую кольцевую заготовку. Валок 2 внутреннего касания (ведомый) получает вращение от гидропривода 4. Под действием усилия валка 1 заготовка 3 входит в профильный калибр ведущего валка и за счет сил трения начинает вращаться вместе с нажимным валком. Фланец на стане прокатывают до окончательных размеров за несколько оборотов кольцевой заготовки. С каждым оборотом кольца диаметр фланца увеличивается, поэтому число оборотов ограничивается заданным конечным диаметром фланца.

Типовой технологический процесс изготовления стальных фланцев, приваренных встык (Dy = 400 ÷ 600 мм, Ру = 2,5 МПа).

Рассмотрит применяемый в операции 3 (сверлильная) универсальный кондуктор с пневматическим зажимом (рис. 2.50). Работу на кондукторе выполняют следующим образом. Деталь ставится на установочный диск 9. Для базирования детали по внутреннему диаметру на установочном диске предусмотрены кольцевые выточки. Деталь крепится к установочному диску гайкой 13 и быстросъемным болтом 10 с помощью планки 11 с откидной шайбой 12. Такое крепление детали выполняется в верхнем (открепленном) положении поршня пневмоцилиндра 6 для того, что бы при повороте кондуктора не происходило проворачивания детали относительно диска. В этом положении установочный диск вместе с деталью и прикрепленным к нему делительным диском 5 подняты над крышкой 4 корпуса 22 настолько, чтобы между диском 5 и постоянным фиксатором 1 был зазор величиной 1 – 2 мм для обеспечения вращения диска 5 вместе с накидной гайкой 3 и пятой 2, опирающейся на упорный подшипник.

Рассмотрит применяемый в операции 3 (сверлильная) универсальный кондуктор с пневматическим зажимом (рис. 2.50). Работу на кондукторе выполняют следующим образом. Деталь ставится на установочный диск 9. Для базирования детали по внутреннему диаметру на установочном диске предусмотрены кольцевые выточки. Деталь крепится к установочному диску гайкой 13 и быстросъемным болтом 10 с помощью планки 11 с откидной шайбой 12. Такое крепление детали выполняется в верхнем (открепленном) положении поршня пневмоцилиндра 6 для того, что бы при повороте кондуктора не происходило проворачивания детали относительно диска. В этом положении установочный диск вместе с деталью и прикрепленным к нему делительным диском 5 подняты над крышкой 4 корпуса 22 настолько, чтобы между диском 5 и постоянным фиксатором 1 был зазор величиной 1 – 2 мм для обеспечения вращения диска 5 вместе с накидной гайкой 3 и пятой 2, опирающейся на упорный подшипник.

При повороте дисков два шарика 7 (на рисунке показан один шарик), расположенные диаметрально противоположно относительно вертикальной оси и опирающиеся на пружины (сила пружинения которых регулируется гайкой), попадают в отверстия делительного диска. При зажатии детали пневмоцилиндром шток поршня идет вниз, и через гайку 3, пяту 2, быстросъемный болт 10, гайку 13, откидную шайбу 12, планку 11 и обрабатываемую деталь вся поворотная система прижимается к крышке 4, обеспечивая надежное крепление детали при сверлении. Постоянный фиксатор 1 повышает точность деления шариками. Кольцо 8 предотвращает попадание стружки под делительный диск, обеспечивая тем самым надежность работы кондуктора.

К корпусу крепится сварной кронштейн 21 с запрессованной в него втулкой 20, в которой вертикально передвигается шток 17 с планкой 15 и втулкой 14; шток стопорится двумя винтами 19, вследствие чего можно обрабатывать детали различной высоты. Шпонка 18 и штырь 16 предотвращают поворот штока и кондукторной планки относительно корпуса.

Описанная конструкция обеспечивает точность сверления без втулки 14, поэтому сменные планки 15 применяют только для настройки на необходимый диаметр болтовых отверстий.

Набор делительных дисков 5 с различным количеством отверстий, установочных дисков 9 с различными базовыми поверхностями, кондукторных планок 15 со сменными втулками 14 и крепящих планок делает кондуктор универсальным.

2.4. Изготовление элементов из труб

2.4.1.Изготовление отводов

Отводы предназначены для соединения встык труб одного диаметра, расположенных под углом.

2.4.2.Изготовление змеевиков

Змеевики. В аппаратостроении применяют в основном три типа змеевиков (рис. 2.51). Длина змеевика в развертке, как правило, намного превосходит возможную максимальную длину одной трубы, в связи с чем трубы сваривают в одну плеть, после чего изгибают. При изготовлении спиральных, цилиндрических змеевиков расстояние между сварными стыками должно быть не менее 4 м, а длина замыкающей трубы должна быть не менее 500 мм. У плоских змеевиков на длине прямых участков труб до 6 м стыки не допускаются, а при длине более 6 м допускается один сварной стык.

При изготовлении трубы для змеевика из нескольких частей стыки труб свариваются газовой или контактной сваркой. При этом разность толщин стыкуемых труб не должна превышать 15% толщины стенки более тонкой трубы, а при контактной сварке — не более 6% толщины стенки трубы.

Для стыков труб можно применять все виды сварки. При газовой сварке сечение шва должно быть усилено на 30—60% толщины стенки трубы, но не более 4 мм. Усиление шва должно перекрывать кромки разделки на 1—2 мм, а место перехода к основному металлу должно быть плавным, без подрезов. Неперпендикулярность торца трубы относительно оси трубы диаметром 1000 мм не должна превышать 0,4 мм для -контактной сварки и 0,6 мм — для газовой или электродуговой. Разность толщин стенок стыкуемых групп не должна превышать 15% толщины стенки более тонкой трубы, а при контактной сварке — 6%.

Овальность в местах гиба труб и сужение внутреннего диаметра трубы в местах сварных швов следует проверять проталкиванием контрольного шара. Диаметр контрольного шара при радиусе гиба R < 3,5DH должен быть равен 0,85DВ, а при радиусе гиба R >> 3,5DH 0,9 dB (dB – номинальный внутренний диаметр трубы, DH – наружный диаметр трубы). В трубах без гибов сужение внутреннего диаметра в местах сварных стыков следует проверять контрольным шаром диаметром 0,9dВ. Это требование не распространяется на стыки труб с подкладными остающимися кольцами.

Овальность в местах гиба труб и сужение внутреннего диаметра трубы в местах сварных швов следует проверять проталкиванием контрольного шара. Диаметр контрольного шара при радиусе гиба R < 3,5DH должен быть равен 0,85DВ, а при радиусе гиба R >> 3,5DH 0,9 dB (dB – номинальный внутренний диаметр трубы, DH – наружный диаметр трубы). В трубах без гибов сужение внутреннего диаметра в местах сварных стыков следует проверять контрольным шаром диаметром 0,9dВ. Это требование не распространяется на стыки труб с подкладными остающимися кольцами.

В индивидуальном производстве змеевики гнут универсальными методами на оправках. При достаточной серийности производства используют станки.

Устройство для навивки цилиндрических змеевиков на трубогибочном станке ТГС 38-159 (рис. 2.52) имеет оправку 2, на которой нарезаны по спирали канавки круглого сечения радиусом, равным наружному радиусу изгибаемой трубы. Глубина канавки равна половине диаметра изгибаемой трубы. На опорной оси 6, которая крепится к плите 9, расположен свободно сидящий ролик 7 с кольцевой выточкой. Глубина кольцевой выточки равна половине диаметра изгибаемой трубы, а радиус ее несколько больше радиуса трубы с учетом угла навивки. Оправка 2 соединяется с водилом 1 посредством шлицевых пазов. Заданное расстояние между центрами стяжной оси 3, оправки 2 и опорной оси 6 обеспечивают серьга 5 и втулка 4. Труба крепится к оправке посредством цангового механизма, который вставляют в отверстие оправки 2 и закрепляют в ней штифтом.

Устройство для навивки цилиндрических змеевиков на трубогибочном станке ТГС 38-159 (рис. 2.52) имеет оправку 2, на которой нарезаны по спирали канавки круглого сечения радиусом, равным наружному радиусу изгибаемой трубы. Глубина канавки равна половине диаметра изгибаемой трубы. На опорной оси 6, которая крепится к плите 9, расположен свободно сидящий ролик 7 с кольцевой выточкой. Глубина кольцевой выточки равна половине диаметра изгибаемой трубы, а радиус ее несколько больше радиуса трубы с учетом угла навивки. Оправка 2 соединяется с водилом 1 посредством шлицевых пазов. Заданное расстояние между центрами стяжной оси 3, оправки 2 и опорной оси 6 обеспечивают серьга 5 и втулка 4. Труба крепится к оправке посредством цангового механизма, который вставляют в отверстие оправки 2 и закрепляют в ней штифтом.

Устройство устанавливают на станок таким образом, чтобы вал станка проходил через отверстие в водиле 1, а хвостовик 8 опорной плиты 9 надевают на приваренные к станине болты. Стяжную ось 3 навертывают на вал станка. Серьгу 5, а затем втулку 4 надевают на головку стяжной оси. Втулка служит для устранения зазора между серьгой и стяжной осью.

Устройство работает следующим образом: труба вводится в кольцевые выточки оправки 2 и ролика 7 и прикрепляется к оправке цанговым механизмом 10. Посредством водила 1, вставленного своим хвостовиком в отверстие ведомой шестерни станка, оправка 2 приводится во вращение. Изгибаемая труба увлекает ролик 7, который, вращаясь вокруг опорной оси 6, перемещается вдоль нее по мере навивки трубы. В конце процесса навивки ролик выходит из зацепления с трубой. Вынимается втулка 4, откидывается серьга 5, освобождается хвостовик цангового механизма, и змеевик свободно вывертывается с оправки. Точность размеров змеевика по высоте обеспечивается шагом навивки, который рассчитан с учетом пружинения, а предотвращение эллиптичности поперечного сечения трубы обеспечивается формой ручья, образуемого выточками оправки и ролика.

Эллиптичность трубы (Ø 32 × 4) змеевиков (разность между максимальным и минимальным диаметрами) не превышает 0,8 мм; отклонения по диаметрам змеевиков составляют ± 5 мм; изменения расстояний по шагу навивки змеевиков не превышают 0,5 мм.

Многозаходные многорядные змеевики изготовляют на приспособлениях или станках токарного типа (см. рис. 2.53). Сердечник 1, сваренный с трубными решетками 2, устанавливают и закрепляют на разжимном приспособлении передней бабки и поджимают центром задней бабки. Прямую заготовку трубы 3 пропускают между резиновым 4 и металлическим 5 роликами. Конец прямой заготовки трубы вначале изготовления изгибают и заводят в отверстие I правой трубной решетки. Для предохранения в процессе намотки от выхода конца трубы из отверстия решетки устанавливают фиксаторы 6.

При вращении сердечника 1 с решетками 2 прямая труба будет деформироваться, и навиваться на сердечник, а в результате продольной подачи каретки 6 (равной шагу змеевика) изготовляется змеевик. Плотность контакта между змеевиком 7 и сердечником 1, а также между змеевиками 7–9 и прокладками 10 обеспечивается натяжкой заготовки трубы роликами 4 и 5. После навивки первого ряда змеевика 7 второй конец трубы изгибается и заводится в отверстие II левой трубной решетки. После этого на витки змеевика 7 устанавливают и приваривают к трубным решеткам по окружности несколько профильных прокладок 10. Эти прокладки радиусными поверхностями окончательно фиксируют положение витков навитого змеевика 7 и змеевика 8, подлежащего навивке. Аналогично навивке змеевика 7 навиваются и следующие змеевики 8 и 9.

Закончив навивку всего многозаходного змеевика, его снимают, отрезают концы труб и готовят их к креплению в решетках.

Чем меньше радиус изгиба трубы и тоньше ее стенка, тем меньше устойчивость трубы и тем больше ее деформация. Поэтому важной характеристикой для технологии гибки труб является коэффициент тонкостенности:

,

,

где S – толщина стенки трубы, мм;

d – наружный диаметр трубы, мм.

Трубы с коэффициентом k ≤ 0,06 условно считают тонкостенными, а с коэффициентом k > 0,06 – толстостенными. Уменьшение величины коэффициента тонкостенности усложняет процесс гибки.

Другой важной характеристикой изгибаемой трубы, влияющей на технологию гибки, является относительный радиус изгиба трубы:

,

,

где Rвн – внутренний радиус изгиба трубы, мм.

Для предотвращения рассмотренных выше нежелательных деформаций формы и стенок трубы в химическом машиностроении применяют три способа гибки труб: с оправкой внутри, с подогревом места изгиба, комбинированный.

В условиях единичного и ремонтного производства вместо оправки в трубу набивают сухой песок и концы трубы забивают пробками.

Необходимость применения оправок зависит от тонкостенности трубы и относительного радиуса изгиба при:

k > 0,02 оправка не нужна;

k ≤ 0,03 оправка обязательна;

0,2 > k > 0,03 необходимость оправки определяется эмпирическим уравнением:

,

,

при  оправка требуется;

оправка требуется;  оправка не нужна.

оправка не нужна.

Применение горячей гибки для труб из углеродистых и легированных сталей определяется уравнением:  . При

. При  гибку труб можно вести без нагрева.

гибку труб можно вести без нагрева.

Список рекомендуемой литературы

Приложение 1 – Развертка, разметка и раскрой заготовок

Таблица П.1.1 – Механические свойства и константы кривой упрочнения наиболее распространенных в аппаратостроении сталей (при температуре 20° С)

| Марки стали | Механические свойства | Константы упрочнения | |||||

| σт, МПа | σв, МПа | δ5, % | A | M | N | N' | |

| СтЗ | 0,26 | 47,7 | 0,141 | 0,057 | 10,1 | ||

| 16ГС (Зн) | 0,21 | 56,9 | 0,113 | 0,0071 | 12,5 | ||

| 09Г2С | 0,21 | 54,5 | 0,098 | 0,007 | 12,1 | ||

| 08X13 | 0,25 | 55,5 | 0,146 | 0,0067 | 11,7 | ||

| 10Г2С1 | 0,21 | 54,7 | 0,084 | 0,0072 | 12,4 | ||

| 12Х18Н9Т | 0,4 | 67,0 | 0,2 | 0,0071 | 13,4 | ||

| 10Х17Н13М2Т | 0,4 | 65,2 | 0,188 | 0,0075 | 13,1 | ||

| 08Х18Н12Б | 0,4 | 63,5 | 0,216 | 0,0071 | 12,2 | ||

| 15Х5М | 0,2 | 50,6 | 0,143 | 0,0062 | 10,7 | ||

| 12ХМ, 12МХ | 0,23 | 56,7 | 0,149 | 0,0074 | 11,9 | ||

| 08Х18Н10Т | 0,38 | 67,8 | 0,206 | 0,0076 | 13,3 | ||

| 12Х18Н10Т | 0,4 | 67,0 | 0,2 | 0,0071 | 13,4 | ||

| 04Х18Н10 | 0,45 | 60,7 | 0,208 | 0,0069 | 11,9 | ||

| 08Х18Н12Л52Т | 0,35 | 67,6 | 0,19 | 0,0078 | 13,6 | ||

| 10Х17Н13МЗТ | 0,37 | 64,1 | 0,171 | 0,0076 | 13,1 | ||

| 08Х17Н16МЗТ | 0,4 | 64,5 | 0,195 | 0,0074 | 12,9 | ||

| 06ХН28МДТ | 0,35 | 67,2 | 0,183 | 0,0073 | 12,8 | ||

| 20Х23Н18 | 0,3 | 67,7 | 0,162 | 0,0081 | 18,8 | ||

| 08Х22Н6Т | 0,3 | 80,2 | 0,174 | 0,0094 | 16,3 | ||

| 08Х21Н6М2Т | 0,2 | 83,8 | 0,157 | 0,01 | 17,5 | ||

| 15К | 0,27 | 44,7 | 0,122 | 0,0056 | 9,7 | ||

| 20К | 0,26 | 48,0 | 0,122 | 0,06 | 10,4 |

Таблица П.1.2 – Нанесение и обозначение линий при разметке листового проката

| Вид линии разметки | Нанесение и обозначение линий на металле | Вид линии разметки | Нанесение и обозначение линий на металле |

| Контура детали |

| Припусков |

|

| Фаски (при резке «с лица») |

| Гибки «налицо» |

|

| Реза ножницами |

| Контура линии обработки кромок |

|

| Реза тепловой резкой |

|

| X О С Ч ffl | Метод резки (инструмент или источник теплоты) | Разновидность резки (по форме и размерам реза, по составу газов, флюсов, электродов) | Технологические эскизы | Целесообразность применения по материалам и толщинам | |

| А. Механический способ резки | |||||

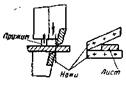

| I га я | Наклонным верхним и горизонтальным нижним прямыми ножами | Прямолинейная резка и резка с одновременным образованием скошенных кромок. Механизированная |

| Для углеродистой, низколегированной, легированной, высоколегированной стали, биметаллов, алюминия и его сплавов, меди, латуни титана толщиной менее 60 мм | |

| та Я S Ё | Однодиско-вый: дисковым и прямым горизонтальном ножами | Прямолинейная. Возможна резка с одновременным образованием скошенных кромок, а также обработка кромок. Механизированная. Двусторонняя (реверсивная) |

| Для указанных выше материалов толщиной менее 40 мм | |

| Парнодп-сковый: двумя дисковыми ножами с горизонтальным расположением осей | Прямолинейная сквозная резка большой длины и вырезка на выход. Механизированная с механизированной или ручной подачей |

| Для ука- | ||

| Парноди-сковый: двумя дисковыми ножами — верхний с горизонтальной, а нижний с наклонной осью | То же, что и в предыдущей разновидности, а также замкнутая вырезка и вырезка колец. Снятие кромок, гибка и отбортов-ка. Механизированная с механизированной или ручной подачей |

| занных выше материалов толщиной менее 40 мм | ||

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 884; Нарушение авторских прав?; Мы поможем в написании вашей работы!