КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные технологические операции

|

|

|

|

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Процесс производства соединений вольфрама состоит из следующих операций:

1. Сушка и размол составляющих шихты.

2. Приготовление шихты.

3. Спекание шихты.

4. Выщелачивание спека, фильтрация пульпы.

5. Очистка растворов вольфрама натрия от мышьяка и фосфора.

6. Очистка раствора вольфрама натрия от кремнекислоты.

7. Осаждение искусственного шеелита.

8. Приготовление раствора хлористого кальция и магнезиальной смеси.

9. Разложение искусственного шеелита, промывка технической

вольфрамовой кислоты, репульпация.

10. Растворение пульпы вольфрамовой кислоты в аммиачной воде.

11. Фильтрация и упаривание растворов вольфрамита аммония,

кристаллизация паровольфрамата аммония, фильтрация и

промывка.

12. Сушка, просев, фасовка и упаковка паровольфрамата аммония.

2.2. Приготовление шихты

При нормальном спекании шихта должна иметь сухие и размолотые составляющие. Отвалы от выщелачивания спеков просушивают в специальной 10 – ти метровой барабанной печи, до влажности не более 2 %. В эту печь отвалы поступают с дисковых вакуум фильтров ДВФ – 2 посредством ленточного транспортера. Сухие стволы используют для снижения WO3 в шихте до 20 %. Шихта состоит из вольфрамового концентрата марки КВГ, соды NaCO3 и отвалов.

Отвалы содержат так же уловленную в рукавных фильтрах и циклонах оборотную пыль. Необходимое количество каждого элемента составляющих шихты определяется расчетом. Составляющие шихты взвешивают на автоматических весовых дозаторах по расчетным величинам.

Далее посредством транспортирующих средств шихта поступает в трубчатую вращающуюся печь для спекания.

2.3. Спекание шихты

Спекание шихты производят с целью перевода вольфрамата в растворимом в воде соединении – вольфрамат натрия. При спекании сода Na2CO3 взаимодействует с вольфраматом по реакциям:

CaWO4 + Na2CO3 + 1/2 SiO2 . Na2WO4 + CO2 + CaO * SiO2

N2CO3 + SiO2 . Na2SiO3 + CO2 . 7 %

CaWO4 + Na2SiO3 . Na2WO4 + CaO . SiO2

2 Fe(Mn)WO4 + 2NaCO3 + 1/2 O2 . NaWO4 + Fe(Mn)2 . O+ 2CO2

Температура в печи развивается за счет горения топлива природного газа. Печь работает по противоточной схеме. Газовые горелки установлены на нижней половине печи и развивают в ней температуру 800 – 9500 С, температура спекания шихты. При горении топлива образуются газы СО2 и Н2О (пар).

Спек, вышедший из печи, проходит дробильные волны, мельницу мокрого помола и отправляется в реактор с мешалкой.

2.4. Разложение вольфрамовых концентратов щелочными реагентами

Спекание с содой.

Спекание с содой самый распространенный промышленный способ разложения вольфромата и мышьяка.

Спекание вольфрамата с содой.

Вольфрамат взаимодействует с кальцинированной содой в присутствии кислорода по следующим реакциям

2FeWO4 + 2 Na2CO3 + 1/2O2  2Na2WO4 + Fe2O3 + 2O2

2Na2WO4 + Fe2O3 + 2O2

3MrWO4 + 3Na2CO3 + 1/2 CO2  3Na2WO4 + Mr3O4 + 3CO2

3Na2WO4 + Mr3O4 + 3CO2

Эти реакции практически необратимы, поскольку СО2 удаляются на сверхреакции и происходит окисление двухвалентного железа и марганца. Процесс происходит при 800-9000 С. Избыток соды, равный 10 – 15 % сверхтеоретически необходимого количества, обеспечивает достаточно полное разложение концентрата (степень разложения – 99,5%). Для ускорения окисления железа и марганца в шихту иногда добавляют окислитель - селитру в количестве 1 – 4 % от массы концентрата.

2.5. Обычные примеси в вольфрамовом концентрате

Обычные примеси в вольфрамовом концентрате – соединения кремния, фосфора, молибдена и др. При спекании с содой образуют растворимые натриевые соли.

NaSi3, Na3PO4, Na3AlO4

При выщелачивании продукт спекания ферит водой разлагается с образованием щелочи:

2NaFeO2 + H2O = 2NaOH + Fe2O3

При 800 – 9000 C реакционная масса в зависимости от температуры представляет собой полурасплавленный материал или жидкотекущий расплав. Применение вращающихся печей для спекания требует соответствующей непрерывной подготовки шихты. Составляющие шихты (концентрат сода и селитра) с помощью дозирующих устройств (автоматических весов) и системы транспортеров подают из бункеров в шнековый смеситель транспортер.

2.6. Расчет шихты

При переработке вольфрамовых концентратов марки КВГ, соду добывают из расчета 180% от теоретически необходимого количества.

Молекулярная масса соединений:

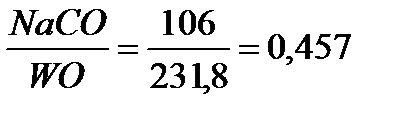

NaCO – 106

CaO – 56

WO – 231,8

Определим теоретически необходимое количество соды:

(2.1)

(2.1)

В концентрате марки КВГ содержится 60 % WO и с учетом избытка 180% получим необходимое количество соды на 100 т концентрата в кг

100 . 0,6. 0,457 . 1,8 = 49,356 кг.

Определим процентное содержание WО в смеси:

(2.2)

(2.2)

где: 60 – процентное содержание WO в концентрате.

В 149,356 кг смеси содержится 40,17 WO.

Так как содержание 40,17 WO в шихте должно быть 20 %, то черными отвалами необходимо скомпенсировать WO

40,17 – 20 = 20,17

т.е. довести 40,17 до 20 % WO добавляем черных отвалов.

Черные отвалы содержат 3WO, тогда необходимое количество черных отвалов от количества смеси соды с концентратом соответствует:

(2.3)

(2.3)

где: 20 – необходимое содержание WO в шихте

3 – содержание WO в отвалах

Тогда всего шихты с содержанием 20 % WO будет

149,356 + 177,206 = 326,56 кг (2.4)

Таблица 2.1

Материальный баланс спекания шихты.

| Поступает | т/год | содержание WO3 | Выходит | т/год | содержание WO3 | ||

| т/год | % | т/год | % | ||||

| Концентрат Сода Отвалы | 1823.63 6504.03 | 2203.2 - 195.12 | - | Спек Пыль оборотная Потери общие | 74,9 | 2.62 | 20.1 3.5 |

| Итого шихты | 11999.67 | 2398.32 | Итого | 1811.62 |

2.7. Схема цепи аппаратов

2.7. Схема цепи аппаратов

1. элеватор;

2. мельница сухого помола с периферической разгрузкой;

3. воздушный сепаратор;

4. рукавный фильтр;

5. бункера для составляющих шихты;

6. шнековый конвейер (смеситель).

Схема принята по данным преддипломной практики. Составляющие шихты (песок, концентрат, отвалы) элеватором подаются в приемную воронку мельницы сухого помола с периферической разгрузкой (МШР2700-1450). После размола сырье элеватором подается в воздушный сепаратор, где разделяется на фракции. Фракция идет на приготовление шихты, а крупнее отправляется на дополнительное измельчение. Рукавный фильтр улавливает пыль, образующуюся в результате размола и собирает в бункер.

Шихта состоит из вольфрамового концентрата марки КВГ, соды NaCO3 и отвалов.

Отвалы содержат так же уловленную в рукавных фильтрах и циклонах оборотную пыль. Необходимое количество каждого элемента составляющих шихты определяется расчетом. Составляющие шихты взвешивают на автоматических весовых дозаторах по расчетным величинам.

Далее по средствам транспортирующих средств шихта поступает в трубчатую вращающуюся пыль для спекания.

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 614; Нарушение авторских прав?; Мы поможем в написании вашей работы!