КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вальцедековые шелушильные машины

|

|

|

|

Назначение, область применения и классификация

Литературный обзор

Одна из основных технологических операций на крупяных заводах – шелушение, то есть удаление цветковых пленок с зерна ячменя, риса, овса и проса, плодовых оболочек с зерна гречихи и пшеницы, а также семенных оболочек с гороха.

Процесс шлифования заключается в окончательном освобождении с поверхности ядра (семени) от оставшихся после шелушения оболочек (и частично алейронового слоя и зародыша), а также в обработке круп до установленной формы (округлой, шаровидной). При шлифовании рисовой крупы, кроме того, сглаживается бороздка ядра.

Ядро зерна крупяных культур становится готовой продукцией – крупой после его шлифования, а для некоторых круп – еще и полированием. Исключение составляет ядро гречихи, которое не подвергают ни шлифованию, ни полированию. Шлифование улучшает внешний вид крупы. В результате удаления наружных слоев и зародыша, содержащего много жира, повышается стойкость крупы при хранении. Шлифованная крупа быстрее варится.

Полированная крупа имеет гладкую поверхность и надлежащий товарный вид. Полируют рисовую крупу из стекловидных сортов, шелушеный ячмень (пенсак) после шлифования при выработке перловой крупы. При полировании с поверхности ядра удаляется мучка, оставшаяся после шлифования, заглаживаются царапины, крупа становится более светлой и яркой.

Основное требование к процессу шелушения зерна в крупяном производстве – сохранение целостности ядра зерновки, представляющего питательную ценность и удаление оболочек, не усваиваемых организмом.

Главная область применения машин для шелушения зерна, шлифования и полирования круп являются крупозаводы. Кроме того, шелушильные машины применяют также в линиях шелушения пленчатых культур (ячменя и овса), комбикормового производства при выработке комбикормов с пониженным содержанием клетчатки для молодняка птиц и поросят. В мукомольном производстве шелушильные машины применяют при подготовке зерна пшеницы к сортовым помолам.

Большое разнообразие конструкций шелушильных и шлифовальных машин, перерабатывающих зерно в крупу, обусловлено главным образом способами воздействия рабочих органов на зерно, различной продолжительностью и интенсивностью воздействия в зависимости от прочности связей цветковых, плодовых или семенных оболочек с ядром.

Зерновки гречихи, проса, риса и овса имеют оболочки, которые не срослись с ядром; у зерновок ячменя, пшеницы, кукурузы оболочки срослись с ядром, у гороха семенная оболочка плотно прилегает к ядру. Прочность ядра и оболочек разных культур также различаются в широких пределах. Поэтому для шелушения зерна каждой группы требуется различная продолжительность и интенсивность воздействия рабочих органов машины. Шелушение проса и гречихи возможно, например, при кратковременном воздействии, для шелушения овса и риса требуется более интенсивное, а для ячменя нужно длительное и интенсивное воздействие рабочих органов.

В таблице 1 приведена классификация машин, применяемых для шелушения и шлифования зерна крупяных культур. В основу классификации положен принцип воздействия рабочих органов, зависящий от формы связи в зерне наружных оболочек с ядром и структурно-прочностных характеристик зерна.

Конструкция, материал и форма рабочих органов машины определяют ее принцип действия при шелушении и шлифования. В таблице 1 схематично показаны принципы действия рабочих органов шелушильно-шлифовальных машин и их воздействие на зерновки.

1. Нагружение зерновок, в результате которого происходят деформации сжатия, частично – сдвига и трения (скольжение с качанием), вызывающие скалывание и разрушение цветковых пленок проса и плодовых оболочек гречихи путем воздействия на зерновку двух рабочих поверхностей: подвижной и неподвижной. Сюда относят вальцедековые станки, в которых зерно (гречиха, просо) подвергается шелушению между вращающимся абразивным (песчаниковым) барабаном и неподвижно закрепленной декой, примыкающей к рабочему валку, с жесткой (абразивной для гречихи) или эластичной (резинотканевой для проса) поверхностями. Увлекаемая валком в рабочую зону, постепенно сужающуюся от места приема к выходу, зерно подвергается действию комплекса усилий – сжатию, сдвигу и трению. При этом траектория движения зерновок составляет часть окружности.

2. Эта группа машин производит шелушение в результате действия сил сжатия и сдвига. Для этого используется пара обрезиненных (эластичных) валков, установленных с определенным зазором и вращающихся навстречу друг другу с различной окружной скоростью. К оборудованию такого типа относятся различные конструкции шелушильных машин с обрезиненными валками. Машины этого типа используются в основном для шелушения риса.

3. К данной группе машин относится шелушильный постав. Шелушение зерна крупяных культур в поставе осуществляется за счет деформации сжатия и сдвига, а также интенсивного трения зерновок об абразивные диски. Эта машина используется в основном для шелушения овса и риса.

Таблица 1. Классификация машин для шелушения и шлифования зерна

4. К этой группе относятся машины, в которых крупяные культуры подвергаются шелушению с помощью многократно повторяющихся ударов. Достигается это вращающимися бичами (лопастями), которые отбрасывают зерно на твердую поверхность, благодаря чему происходит разрушение и отделение оболочек, либо зерно разгоняется с помощью вращающегося диска с лопастями и ударяется о неподвижную кольцевую обечайку. Эти машины применяются для шелушения овса, ячменя и др. К машинам такого типа относятся обоечные машины, центробежные шелушители, бичевые машины и др.

5. К этой группе относятся машины, в которых шелушение и шлифование происходит в результате продолжительного действия сил трения зерен между собой, а также трения их о рабочую поверхность абразивных дисков и перфорированной обечайки. Характерно, что для этой разновидности шелушильно-шлифовальных машин обязательно заполнение рабочей зоны зерном. Только при этом создаются условия для полного проявления сил трения, в результате чего осуществляется эффективное удаление оболочек.

Широкое распространение получили шелушильно-шлифовальные машины с вертикальным расположением вала и абразивными дисками, размещенными внутри неподвижного перфорированного цилиндра. Зерно шелушится и шлифуется в кольцевом зазоре между рабочими органами машины. Траектория движения зерновки в рабочей зоне этой машины представляет собой винтовую линию.

Такие машины применяют для удаления цветковых пленок, плодовых и семенных оболочек, а также частично зародыша при обработке ячменя, пшеницы, кукурузы и других культур. Технологическая эффективность шелушения и шлифования в этих машинах достигается в результате интенсивного трения в значительном рабочем объеме, но в результате этого процесс шелушения-шлифования зерна по сравнению с другими машинами является более энергоемким.

В машинах можно регулировать время обработки зерна в рабочем объеме с помощью выпускных устройств.

В таблице 2 представлен перечень основных шелушильных и шлифовальных машин, использующихся на отечественных крупозаводах.

Таблица 2. Перечень шелушильных и шлифовальных машин крупозаводов.

| Машины | Использование при переработке (+) | |||||||

| проса | гречихи | овса | риса | ячменя | пшеницы | гороха | кукурузы | |

| Шелушильный вальцедековый станок: 2ДШС-3А | + | - | - | - | - | - | - | - |

| 2ДШС-3Б | - | + | - | - | - | - | - | - |

| Вальцедековый станок СВУ-2; СГР | + | + | - | - | - | - | - | - |

| Шелушители типа А1-ЗШН, МШХ | + | - | - | + | + | + | + | + |

| Центробежные шелушители: ЦШ-2, ШО-3, ФС-400 | - | - | + | - | - | - | - | - |

| Шелушители с обрезиненными валками: А1-ЗРД-3, ГСА | - | - | - | + | - | - | - | - |

| Шелушильный постав УС 1250 | - | - | + | - | - | - | - | - |

| Шлифовальные машины: А1-БШМ-2,5 | - | - | - | + | - | - | - | - |

| РС-125 | - | - | + | + | - | - | - | - |

| Шлифовальные машины типа ССМ | + | - | - | - | - | - | - | - |

Для вальцедековых машин характерным является наличие вращающегося валка и деки, позволяющей формировать величину рабочего зазора и его форму (клиновидная, серповидная). В таких машинах используется основной способ шелушения – «сжатие и сдвиг».

Принцип работы вальцедековых шелушильных машин основан на взаимодействии зерна с вращающимся валком и отодвинутой на некоторое расстояние от валка жестко закрепленной декой. Вращающийся валок захватывает зерно и увлекает его в рабочую зону, образованную валком и декой, где к зерну прикладываются усилия сжатия (при входе в зазор и при выходе из него). При вращении валка зерно, касаясь его поверхности оболочкой, получает сдвигающее воздействие, которое тем сильнее, чем активнее связь оболочки с неподвижной декой. Для этого рабочий зазор должен быть равен или несколько больше диаметра ядра, но меньше диаметра зерна. Невыполнение этого условия приводит к значительному измельчению ядра или появлению нешелушеных зерен (недоруша). Величина зазора устанавливается во время работы или переналадки оборудования. Форма зазора определяется конструктивными особенностями деки и устанавливается в зависимости от вида зерна.

Для переработки гречихи применяется серповидная форма зазора. Формируется она следующим образом: притертую к валку деку отодвигают параллельно (не разворачивая вокруг какой-либо оси) на расстояние, при котором измельчение ядра будет незначительным, а количество недоруша соответствовать требованиям технологического процесса.

Для шелушения проса применяют деки из эластичного материала, что позволяет в некоторых случаях отказаться от предварительного фракционирования зерна. В качестве эластичного материала применяется техническая резина с прослойками ткани. В процессе шелушения резина частично истирается, а на ядре появляется матовый налет. Для улучшения товарного вида в последнее время все шире применяются полимерные материалы. ООО «АГРОПОЛИМЕР», г.Москва, изготавливает полиуретановые валки для станков А1-ЗРД, А1-БШВ и др.

Для шелушильных станков марки 2ДШС-А деки изготавливаются двух видов: монолитные и наборные. Монолитная дека имеет габаритные размеры 630*250*120 мм. Наборная дека изготавливается из десяти отдельных пластин толщиной до 25 мм.

В шелушильных станках А1-ЗШ-2М дека набирается из 12 полиуретановых пластин.

Изделия из полиуретана сохраняют эксплуатационные свойства в диапазоне температур от -40°С до +80°С.

Срок службы изделий из полиуретана по сравнению с резиной в 1,52 раза выше. Производимая крупа имеет естественный цвет.

Клиновидная форма зазора между трущимися поверхностями устанавливается с помощью двух узлов регулирования. Один из них перемещает деку параллельно по направляющим, а второй – изменяет угол наклона деки. При зазор между валком и декой постепенно уменьшается от места приема зерна к месту его выхода. Зерно больших размеров начинает испытывать со стороны вращающегося валка сдвигающее усилие, а со стороны неподвижно деки – тормозящее. Эластичная дека допускает небольшое упругое сжатие попадающего в рабочий зазор зерна, что приводит к скалыванию цветочных пленок при незначительном количестве дробленого ядра. Клиновидный зазор устанавливается так, чтобы силы, действующие на зерно, вызывали напряжение большее предела упругости оболочки зерна и меньшее предела упругости ядра. В зависимости от размеров зерна проса выходной зазор между валком и декой устанавливается в пределах 1,2-1,5 мм.

Заводами в основном выпускаются шелушильные станки, позволяющие устанавливать как абразивные деки, так и эластичные, что делает эти станки более универсальными.

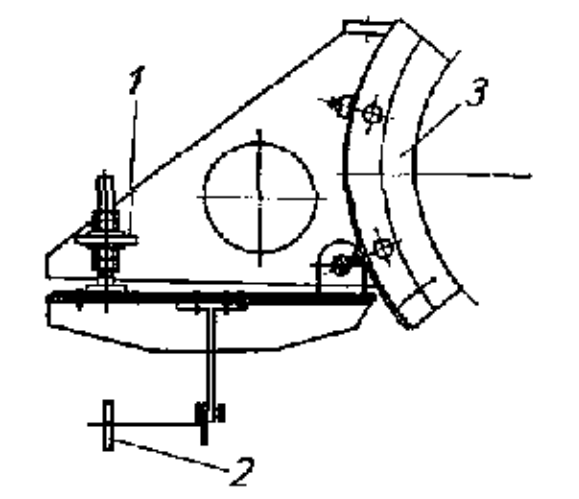

Один из вариантов крепления деки приведен на рис. 1.

Изменяя угол наклона деки 3 штурвалом 1 и перемещая ее по горизонтали штурвалом 2, можно легко сформировать как клиновидный, так и серповидный рабочий зазор.

Рисунок 1. Вариант установки деки.

В познавательном плане представляет интерес вариант крепления деки на платформе, которая может перемещаться по взаимно перпендикулярным направлениям. Притертая к валку дека отодвигается по горизонтали на некоторое расстояние, при этом формируется серповидный зазор. При поднятии деки вертикально вверх формируется клиновидная форма рабочего зазора, где выходной зазор b2 меньше входного b1.

Рисунок 2. Вариант установки деки:

А-вертикальное перемещение, Б-горизонтальное перемещение, В-дека

На качество шелушения оказывают влияние также окружная скорость и центробежные силы, прижимающие зерно к декам. Учеными и производственниками рекомендуется при переработке гречихи крупной фракции устанавливать окружную скорость валка равной 13-14 м/с, а мелкой фракции – 10-12 м/с при рабочей зоне деки 120-300 мм и угла обхвата 40°-70°. Для шелушения проса окружная скорость должна составлять 14-16 м/с.

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 4884; Нарушение авторских прав?; Мы поможем в написании вашей работы!