КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наработка талевого каната. Потребность каната за цикл бурения скважины. 2 страница

|

|

|

|

1 – обод; 2 – воздухоподвод; 3 – баллон с фрикционными колодками; 4 – ступица; 5 – шкив; А – подвод воздуха.

32. Буровые долота: назначение, классификация, устройство и состав, условные обозначения.

Буровые долота — основной элемент бурового инструмента для механического разрушения горной породы в процессе бурения скважины.

В зависимости от способа отделения частиц горной породы от ее массива на забое различают долота:

1. дробящего (ударного) действия;

2. дробяще-скалывающего (ударно-сдвигающего) действия;

3. истирающе-режущего действия;

4. режуще-скалывающего действия.

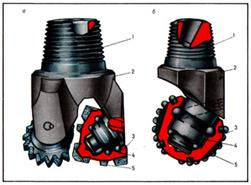

Шарошечное буровое долото (или бурильная головка для колонкового бурения) состоит из (одной, двух, трёх, четырёх или шести конических) сферических или цилиндрических шарошек, смонтированных на подшипниках качения или скольжения (или их комбинации) на цапфах секций бурового долота.

Устройство:

1. Нипельная головка

2. Корпус

3. Шарошка

4. Породоразрушающий инструмент

Условное обозначение (шифр) долота:

III – 215,9 С-ГНУ 2354,

где III – трехшарошечное;

215,9 – номинальный диаметр долота, мм;

С – тип долота (для бурения пород средней твердости);

Г – боковая гидромониторная промывка;

Н – опора для низкооборотного бурения на одном подшипнике скольжения;

У – опора маслонаполненная с уплотнительной манжетой;

2354 – заводской номер долота.

33. Бурильная колонна: назначение, компоновка, типы бурильных труб, условные обозначения, длина бурильной колонны.

Бурильная колонна - ступенчатый полый вал, соединяющий породоразрушающий инструмент (долото) с наземным оборудованием при бурении глубоких скважин, используется для создания осевой нагрузки, передачи вращения долоту, подачи раствора для очистки забоя и выноса шлама, подъема и спуска долота, проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.)

Типовая компоновка бурильной колонны: 1 - вертлюг; 2, 3 - ствол, переводник вертлюга; 4 - ведущая труба; 5 - переводник ведущей трубы; 6 - муфта замка; 7 - бурильная труба; 8 - ниппель замка; 9 - переводник; 10 - верхняя утяжелённая бурильная труба; 11 - нижняя утяжелённая бурильная труба; 12 - долото.

Типы бурильных труб:

Выпускаются следующие виды бурильных труб:

-трубы бурильные с высаженными внутрь концами (ТБВ);

-трубы бурильные с высаженными наружу концами (ТБН);

-трубы бурильные с приваренными замками (ТБПВ, ТБПН, ТБПК);

-трубы бурильные с высаженными внутрь концами и стабилизирующими поясками (ТБВК);

-трубы бурильные с высаженными наружу концами и стабилизирующими поясками (ТБНК);

-легкосплавные бурильные трубы (ЛБТ), которые называют также алюминиевыми бурильными трубами (АБТ);

-импортные бурильные трубы.

Труба В 114×9-Д ГОСТ 631-75

В - высаженными внутрь концами

144 – наружный диаметр трубы

9 – толщина стенки

Д - группа прочности

Б.К. разделяют на мелкие - глуб. до 2000 м, средние - до 4500 м, глубокие - до 6000 м, сверхглубокие - св. 6000 м

34. Обсадная колонна: назначение, компоновка, типы обсадных труб и муфт, условное обозначение.

Обсадная колонна - предназначена для крепления буровых скважин, a также изоляции продуктивных горизонтов при эксплуатации; составляется из обсадных труб путём последовательного их свинчивания.

Для крепления нефтегазовых скважин используют обсадные трубы. Отечественная промышленность выпускает 5 типов обсадных труб, которые отличаются типом резьбового соединения и производятся в соответствии с ГОСТ 632-80 "Трубы обсадные и муфты к ним":

-трубы муфтового соединения с резьбой треугольного профиля, в том числе с удлиненной (обозначаются "удл");

-трубы муфтового соединения с резьбой трапецеидального профиля ОТТМ;

-трубы муфтового соединения с резьбой трапецеидального профиля повышенной герметичности ОТТГ;

-трубы обсадные безмуфтовые (раструбные) с резьбой трапецеидального профиля повышенной герметичности ТБО;

-трубы обсадные безмуфтовые (гладкие) с резьбой трапецеидального профиля ОПм.

Эти трубы выпускаются, как и бурильные трубы, из стали семи групп прочности (Д, К, Е, Л, М, Р, Т) в двух исполнениях:

А - повышенной точности и качества;

В - обычное.

Труба – ОТТМ 245×10 – Д ГОСТ

Муфта – ОТТМ 215 – Д(С) ГОСТ

35. Турбобуры: назначение, устройство и конструкции, принцип работы, условное обозначение, основные параметры.

Турбобур – забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях, с многоступенчатой гидравлической турбиной, приводимой в действие потоком бурового раствора.

Классификация:

1. с металлическими цельнолитыми турбинами;

2. с металлическими турбинами точного литья (шифр ТЛ);

3. с составными турбинами из металлических ступиц и пластмассовых проточных частей (шифр П);

4. с резинометаллическими опорами с привулканизированной резиной;

5. с резинометаллическими опорами со смешенными резиновыми вкладками (шифр СР);

6. с опорами качения (турбина А7Н1С, А7Н4С).

Классификация:

1. Турбобур типа Т12 – односекционный с числом ступеней турбины 100-120, диаметры 240, 215, 195, 172.

Т12М3 – для бурения вертикальных и наклонных скважин, до 2000 метров.

Т12РТ9” – для бурения стволов большого диаметра методом РТБ (реактивно турбинного бурения).

1. Турбобур, тип Т123К (укороченные) – для забуривания новых стволов, бурения сильно искривленных, многозабойных и горизонтальных скважин. Число ступеней турбин 30 и 60, диаметр 215 и 172 мм.

2. Секционные турбины типа ТС – состоят из двух и более секций. Число ступеней 200 и более, диаметр 240, 215, 195, а при бурении глубоких скважин – 172, 127, 104 мм.

ТС4А-4” – при КРС (разбуривание цементных пробок).

1. Турбобуры типа КТД (колонковое турбодолото) – для отбора образцов пород при бурении скважин, диаметром 238, 212, 196, 172, 164, 127 мм.

2. Шпиндельные турбобуры ТСШ – бурение глубоких скважин. Выпускаются как с обычной схемой промывки, так с алмазными и гидромониторными долотами, диаметры 240, 195, 185, 172, 164 мм. Диаметры 185 и 164 – для бурения с алмазными долотами. Шпиндельный турбобур собирается из шпинделя с 2-х или 3-х секций. Турбобуры с турбинами точного литья (ТЛ) из шпинделя и 2, 3, 4-х секций.

3. Турбобуры типа А7Н – для бурения вертикальных и наклонных скважин, диаметр 195 мм, двух секционные.

4. Шпиндели с шаровой опорой типа 1ШШ, диаметром 240 и 195. Для работы с турбинными секциями шпиндельных турбобуров взамен с резинометаллической опорой, а также взамен нижней секции 2-х и 3-х секционных турбобуров.

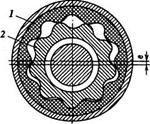

Устройство:

Турбина состоит из большого числа ступеней (до 370). Каждая ступень (рис. 1.7) состоит из статора с наружным 2 и внутренним 3 ободами, между которыми размещены лопатки 4 и ротора, обод 1 которого снабжен лопатками 5. Лопатки статора и ротора расположены под углом друг к другу, вследствие чего поток жидкости, поступающий под углом из каналов статора на лопатки ротора, меняет свое направление и давит на них. В результате этого создаются силы, стремящиеся повернуть закрепленный на валу ротор в одну сторону, а закрепленный в корпусе статор - в другую.

Далее поток раствора из каналов ротора вновь поступает на лопатки статора второй ниже расположенной ступени, на лопатки ее ротора, где вновь изменяется направление потока раствоpa. На роторе второй ступени также возникает крутящий момент. В результате раствор под действием энергии давления, создаваемой буровым насосом, расположенным на поверхности, проходит все ступени турбобура. В многоступенчатой турбине раствор движется вдоль ее оси. Активный крутящий момент, создаваемый каждым ротором, суммируется на валу, а реактивный (равный по величине и противоположный по направлению), создаваемый на лопатках статора, суммируется на корпусе турбобура.

Реактивный момент через корпус турбобура передается соединенной с ним бурильной колонне, а активный - долоту. На создание крутящего момента перепад давления, срабатываемый в турбобуре, составляет от 3 до 7 МПа, а иногда и более. Это является большим недостатком турбобура, поглощающего значительную часть энергии, создаваемую насосом и затрачивающего ее на вращение долота, а не на очистку и эффективное разрушение забоя скважины, что практически исключает возможность применения гидромониторных долот.

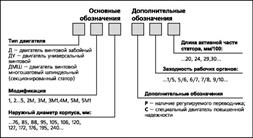

Условное обозначение турбобуров должно состоять из шифра, построенного по приведенной ниже схеме, и обозначения нормативно-технического документа.

XXXX-XX

1 2 3 4 - 5 6

1 - наименование изделия; 2 - тип; 3 - исполнение по конструкции (кроме исполнения ф); 4 - исполнение по регулирующему устройству; 5 - диаметр, мм; 6 - модификация

36. Винтовые забойные двигатели: назначение, устройство, и конструкции, принцип работы, условные обозначения, основные параметры.

Винтовые забойные гидравлические двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного назначения, в т. ч. с отбором керна, разбуривания цементных мостов, песчаных пробок, отложений солей в обсадных и НКТ при капитальном ремонте эксплуатационных скважин.

Устройство:

Состоит их трех основных частей: двигателей секции, шпиндельной и переливного клапана. Эти части соединены между собой с помощью конических резьб. Двигательная секция включает в себя статор и ротор; гибкий или карданный вал и переводники. В шпиндельной секции размещены опоры, функции аналогичны функциям опор турбобура.

По принципу действия представляет собой планетарно-роторную гидромашину объемного типа действия с внутренним козозубым зацеплением. Основными деталями двигателя является неподвижный статор и планетарно вращяющийся ротор. Статор – деталь, состоящая из стального корпуса и привулканизированной резиновой обкладки. Внутренняя часть представляет собой зубчатым венец с винтовыми зубьями с нарезками специального ротора. При установившемся статоре ось ротора смещяется на величену эксентриситета, равную половине высоты зуба, относительно оси статора.

1. Статор

2. Ротор

Применение резины в качестве материала оплавки статора позволяет компенсировать погрешности изготовления ротора и статора по профилю, диаметрам, прямолинейности оси, одновременно с этим создает необходимое уплотнение, натяг рабочей пары, из-за превышения диаметра ротора над внешним диаметром статора. Также использование пары «металл-резина» позволяет достичь высокой износостойкости рабочей пары при использовании образивосодержащих бурильных растворов.

Процесс работы:

Винтовые зубья ротора и статора непрерывно контактируя между собой делят рабочий обьем на ряд полостей. Полости, гидравлически связанные с плоскостями высокого и низкого давления называются камерами. А полости, отделенные от полостей высокого и низкого давления называют шлюзами.

Рабочие камеры, образованные поверхностями ротора и статора, должны быть взаимоогибаемы, отделены друг от друга в течении всего рабочего цикла. Профили должны находится в непрерывном контакте между собой в любой фазе зацепления.

В каждом поперечном сечении рабочих органов на длине шага ротора возникает неуравновешанная гидравлическая сила, действующая на ротор, суммирую эти гидровлические силы, получается вращающий момент ротора и сила, вызывая возникновение перекашивающегося момента.

Основные параметры ВЗД (Д2-195)

Расход жидкости, дм3/с 35-40

Частота вращения, мин-1 140-170

Перепад давления, МПа 6-7

Вращающий момент, кН х м 6,5-8

Длина, мм 6900

Масса, кг 1140

37. Электробуры: назначение, устройство конструкции, принцип работы, условные обозначения, основные параметры.

Назначение: Электробур выступает в качестве очень чувствительного датчика забойного процесса, реагирующего на все изменения и отклонения при бурении, что позволяет оперативно осуществлять процесс управления.

Преимущество:

1. обладает каналом связи, который может быть использован для телеметрии;

2. независимость частоты вращения от нагрузки на долото момента и других параметров от количества подаваемой жидкости, её плотности и физических свойств и глубины скважины;

3. постоянство частоты вращения, большая перегрузочная способность электродвигателя;

4. возможность контроля кривизны, отклонения ствола скважины и процесса работы с поверхности земли;

5. электробурение обладает необходимыми средствами для осуществления автоматизации процесса бурения.

Недостатки:

1. необходимость одновременной подачи к забою двух видов энергии – электрической и гидравлической;

2. сложность конструкции;

3. электрический кабель снижает площадь сечения бурильной колонны, что приводит к большим гидравлическим потерям (сопротивлениям).

Конструкция электробура:

Электробур – это цилиндрический герметичный маслонаполненный трехфазный асинхронный электродвигатель с короткозамкнутым ротором из нескольких секций.

Корпус статора – труба с соединительным резьбами и концами, в которую запрессованы пакеты магнитной стали. Последние служат для уменьшения электрических потерь с статора в местах установки подшипников вала ротора.

В пакетах ротора имеются пазы, в которых заложена обмотка. Концы её соединены с кабелем, имеющий контактный стержень, который расположен в верхнем переводнике электробура.

На пустотелом валу насажены пакеты ротора, собранные из шихтованной листовой немагнитной стали, с алюминиевой обмоткой типа “беличье колесо”. Каждый пакет – это небольшой коротко замкнутый ротор. Между пакетами устанавливается радиальный шарикоподшипник. Осевая нагрузка от веса ротора воспринимается нижним подшипником.

Герметизация двигателя осуществляется сальниковыми уплотнителями, установленными в нижней и верхней его частях, и уплотнением соединений корпусов. Давление масла двигателя должно превышать давление бурильного раствора 0,2…0,3 МПа. Для этого в верхнем корпусе устанавливается лубрикаторы, которые позволяют иметь запас масла и компенсировать его утечку при эксплуатации, и регулируют объем масла внутри электродвигатель при изменение температуры, что исключает опасность повышения давления и разрушения сальников.

Принцип работы: Электробур с долотом спускается в скважину на бурильных трубах, через которые прокачивается промывочная жидкость. Электроэнергия к электробуру подводится по кабелю, вмонтированному в бурильные трубы.

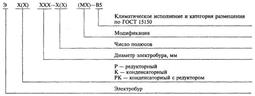

Условное обозначение

Условное обозначение

Основные параметры (мм)

| Диаметр электробура | Диаметр долота | Диаметр электробура | Диаметр долота |

| 269,9; 295,3 | |||

| 187,3; 190,5 | От 349,2 до 393,7 | ||

| 212,7; 215,9; 244,5 |

| Диаметр электробура, мм | Глубина бурения, м, не более | Максимальная осевая нагрузка, кН (тс), не более |

| 100 (10) | ||

| 250 (25) | ||

| 300 (30) | ||

| 400 (40) | ||

| 450 (45) |

Удельную массу электробура Му, кг/кВт × ч, следует вычислять по формуле

Му =  ,

,

где Мс - масса сухого изделия, кг;

Р - мощность, кВт;

Тр.п. - полный ресурс, ч.

38. Верхний привод (силовой вертлюг): назначение, компоновки, технические характеристики.

Назначение:

1. Вращение бурильной колонны с регулированием частоты при бурении, проработке и расширении ствола скважины, при подъеме/спуске бурильной колонны.

2. Торможение бурильной колонны и её удержание в заданном положении.

3. Обеспечение проведения спуско-подъемных операций в том числе:

4. наращивание/разборка бурильной колонны свечами и одиночными трубами;

5. свинчивание/развинчивание бурильных труб, докрепление/раскрепление резьбовых соединений переводников и шаровых кранов;

6. подача бурильных труб к стволу/удаление от ствола вертлюга.

7. Проведение операций по спуску обсадных колонн в скважину.

8. Промывка скважины и одновременное проворачивание бурильной колонны.

9. Задание и обеспечение величин крутящего момента и частоты вращения, их измерение и вывод показаний на дисплей шкафа управления, выносной дисплей, пульт управления и на станцию геолого-технических исследований.

10. Дистанционное управление.

11. Герметизация внутритрубного пространства шаровыми кранами.

Компоновки:??????

Технические характеристики:

|

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 2051; Нарушение авторских прав?; Мы поможем в написании вашей работы!