КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разрушение от усталости

|

|

|

|

Первая стадия – развитие интенсивных полос скольжения – сдвигового образования на поверхности металла, состоящего из ряда следующих одна за другой задержанных дислокаций. Образование полос скольжения можно объяснить поперечным скольжением дислокаций.

Деформационное упрочнение, создаваемое после каждого акта скольжения, препятствует обратному скольжению материала в той же плоскости, что приводит к образованию интрузий («вдавливаний») и экструзий («выдавливаний») – вторая стадия.

Третья стадия – образование трещин и разрушение образца.

предела выносливости металл не подвержен усталостному разрушению

На большей части деталей машин и механизмов, отработавших расчетный срок службы, появление и развитие трещин вызваны приложением многократных знакопеременных нагрузок при более низком уровне действующих напряжений, чем в случае однократного статического нагружения. Эти напряжения значительно ниже пределов прочности, текучести и упругости. Состояние поверхности, воздействие на нее напряженной среды и других факторов играют большую роль в процессе разрушения от усталости. Поверхностные дефекты - концентраторы напряжений: царапины, надрезы, резкие переходы риски и т.д. могут являться очагами зарождения разрушения и снижать усталостную прочность. В то же время высокое качество обработки поверхности, различные покрытия, химико-термическая обработка, ППД способствуют повышению предела выносливости сталей.

Характерным признаком усталостного разрушения металлов является отсутствие макродеформации в зоне разрушения. Это очень опасно для пластичных материалов, так как при статических нагружениях они имеют высокое удлинение при разрыве. Обычно усталостные трещины очень трудно обнаружить при зарождении и в процессе их развития до критических размеров.

При достижении критической длины трещина далее развивается нестабильно и, как правило, быстро приводит к разрушению образца или оборудования.

Усталостные изломы металлических деталей характеризуются наличием очага разрушения, зон постепенного развития усталостной трещины и статического разрушения (долома).

На типично усталостном изломе различают следующие зоны и участки (рис. 4.13):

фокус излома — микрозона зарождения очага разрушения (1);

очаг разрушения — макрозона зарождения излома, состоящая из слившихся, рядом расположенных фокусов (2);

зона избирательного усталостного развития (3);

зона ускоренного развития (переходная зона) (4);

зона долома — окончательного разрушения (5).

Ступеньки и рубцы образуются в очаге разрушения (1, 2); усталостные линии (3), пасынковые трещины со вторичными ступеньками и рубцами — в зоне избирательного развития (3), а участки хрупкого проскальзывания — в зоне ускоренного развития (4).

Дать рис излома бок рамы!

Рис. 4.13 Усталостный излом (слева) и схема излома (справа) шатунной шейки коленчатого вала с типичными зонами из стали 40ХНМА. 1-5 см. в тексте

Под действием различных по величине и числу циклических перегрузок получаются усталостные линии (типа границ зон разной шероховатости).

Чем больше перегрузка и чувствительность материала к трещинам и меньше частота нагружения, тем больше относительная площадь зоны долома. При высоких напряжениях возможно образование нескольких фокусов и очагов разрушения.

По расположению очага зарождения и зоны долома на усталостном изломе детали можно судить об условиях ее нагружения перед разрушением (наличие перегрузки концентраторов напряжений и т.д.).

Различают три главных момента при анализе усталостного излома:

1. Констатация факта усталостного разрушения детали.

Кроме наличия на поверхности излома характерных зон и линий, дополнительными доказательствами усталостного разрушения являются:

фактический срок службы. Усталостный излом обычно образуется после 1-5 млн. циклов нагружения, если разрушение произошло раньше, то это излом повторно-статический или перегрузочный;

расположение и ориентация формы трещин. Усталостная трещина в зоне зарождения обычно зигзагообразная из-за слияния ступенек и рубцов, а на участке собственно усталостного развития имеет плавную форму;

отсутствие следов макропластической деформации на участке усталостного развития трещины.

2. Оценка условий нагружения.

Основными признаками перегрузки являются:

соотношение зон усталостного развития и долома; чем больше зона долома, тем выше перегрузка;

смещение зоны долома к центру сечения образца или детали (изгиб с вращением); чем ближе зона долома к центру, тем выше перегрузка;

число очагов разрушения, складок и рубцов; чем больше одновременно возникающих очагов разрушения, складок, рубцов, тем выше перегрузка;

расположение усталостных линий и вид поверхности зоны собственно усталостного развития; чем реже расположены усталостные линии и менее интенсивен блеск поверхности зоны собственно усталостного развития, тем выше перегрузка.

3. Оценка концентрации напряжений.

По месту расположения фокуса излома определяют концентратор напряжений: риску, закат, трещину и т.д. Оценивают степень влияния концентратора напряжений на полное разрушение детали, что достигается в ряде случаев сравнением разрушения данной детали с разрушениями аналогичных деталей.

При анализе аварии важно установить хотя бы некоторые факторы, позволяющие судить о ее причинах:

разрушающее напряжение усталости;

предел усталости детали в натуре.

Основы металловедческого анализа усталостной прочности были заложены Д.Н. Видманом [149]. Он ввел понятие "коэффициент усталостной перегрузки" (К0).

Д.Н. Видман разбил усталостные изломы на три типа: 1) изломы циклической перегрузки (К0 > 1,6; 104 циклов); 2) преждевременные изломы усталости (1,6 > К0 > 1,2; 105 циклов); 3) изломы усталости (1,2 > К0 > 1; 106 циклов и более). Для изломов первого типа характерна малая площадь зоны усталостного разрушения. Для усталостного излома (тип 3) характерно наличие большой площади зоны усталостного разрушения. Преждевременные изломы усталости (тип 2) характеризуются наличием двух зон — усталостное и статическое разрушение. Зона усталостного разрушения менее резко отличается от долома и имеет небольшую площадь. С увеличением глубины усталостной трещины перераспределение напряжений увеличивает эффективный коэффициент концентрации напряжений и локальной пластической деформации у основания трещин.

Процесс наклепа от пластической деформации у основания усталостной трещины называют прямым, процесс контакта поверхностей трещины (соприкосновение и трение) — обратным.

В зависимости от интенсивности процесса в формировании излома степень наклепа будет сильнее или слабее либо в зоне очага разрушения, либо на границе зон постепенного усталостного разрушения и долома. Если усталостное разрушение связано с незначительным коэффициентом усталостной перегрузки, обратный процесс превалирует над прямым, так как трещина развивается медленно. При этом максимальный наклеп наблюдается у наружной поверхности детали (в зоне очага разрушения), а наименьший - на границе зон усталостного и статического разрушения (рис. 4.14). В случае усталостного излома циклической перегрузки преобладает прямой процесс, а максимальный наклеп будет наблюдаться на границе двух зон.

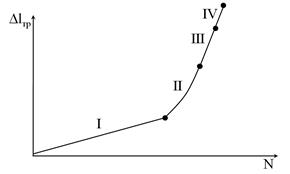

Большой практический интерес имеет изучение строения изломов при малоцикловой усталости. Т.Г. Березина и др. [152] их условно делят на пять стадий с различными скоростями процесса (рис. 4.15).

I стадия — равномерно ускоренное развитие трещины. Начальный участок излома расположен перпендикулярно действию максимальных напряжений. излом представляет собой тонкие бороздки. Безаварийная работа конструкции допускает наличие трещин, не выходящих за пределы I стадии (стадии стабильного развития). Зная величину скорости роста трещины и величину I стадии, можно прогнозировать долговечность детали с трещиной.

Рис. 4.15 Стадии развития усталостной трещины. I — стабильного, II — ускоренного развития; III — резкого ускорения роста трещины; IV — циклическое проскальзывание

II стадия — ускоренное развитие разрушения. более высокая степень шероховатости, более грубые бороздки и наличие ямочного рельефа.

Начало II стадии часто совпадает с изменением ориентации поверхности разрушения.

Изменение ориентации поверхности разрушения с 90 до 45° по отношению к направлению главных напряжений связано с увеличением деформированного объема, т.е. с уменьшением локальности процесса деформирования и разрушения.

III стадия — резкое ускорение развития трещины. В изломе образуется ямочный рельеф.

IV стадия — циклическое проскальзывание. В изломе наблюдаются плоские ступеньки, перпендикулярные направлению развития усталостной трещины и траковые следы от надрыва металла при трении одной части излома по другой.

V стадия — статический долом. Продолжительность и наличие каждой стадии зависят от уровня напряжений и от свойств материала. При высоком уровне напряжений усталостные бороздки в изломе могут быть очень редкими или вообще отсутствовать.

Для описания роста усталостной трещины при равномерном ее развитии используют эмпирическое уравнение Пэриса, в котором установлена связь между скоростью роста трещины dl/dN (увеличение ее размера в цикле) с размахом коэффициента интенсивности напряжений ΔК:

| (4.8) |

где l - длина трещины; N - число циклов нагружения; А и n - эмпирические коэффициенты; ΔK=Kmax-Kmin - размах коэффициента интенсивности напряжений за цикл нагружения. Показатель степени зависит от материала и условий нагружения и имеет значения n ~ 2... 7.

Обобщенная диаграмма усталостного роста трещин, где уравнение Пэриса описывает только среднюю (линейную) часть, приведена на рис. 4.16.

Рис. 4.16 Обобщенная диаграмма усталостного разрушения в логарифмических координатах: 1 – область низких скоростей роста трещины, 2 – область средних скоростей роста трещины (область Пэриса), 3 – область высоких скоростей роста трещины

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 3174; Нарушение авторских прав?; Мы поможем в написании вашей работы!