КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деформируемы алюминиевые сплавы. Состав, термическая обработка

|

|

|

|

Классификация: По физико-химическим и технологическим свойствам все деформируемые алюминиевые сплавы можно разделить на следующие группы:

1) Малолегированные и термически не упрочненные сплавы;

2) Сплавы, разработанные на базе систем: Al-Mg-Si,: Al-Mg-Si-Cu-Mn (АВ, АК6, АК8);

3) Сплавы типа дуралюмин (Д1, Д6, Д16 и др);

4) Сплавы, разработанные на базе системы: Al-Mg-Ni-Cu-Fe (АК2, АК4, АК4-1);

5) Сплавы типа В95, обладающие наибольшей прочностью при комнатной температуре.

Эти сплавы в виде листа, ленты, гофра, фасонного профиля и поковок особенно широко применяют в самолетостроении для обшивки самолета и изготовления ответственных деталей (пропеллеров и др.).

Сочетая небольшой удельный вес (около 3 г/см3) с высокой прочностью (δв до 70 кг/мм2), они являются наилучшим современным конструкционным материалом для самолетостроения.

Представителем этой группы сплавов является дюралюминий.

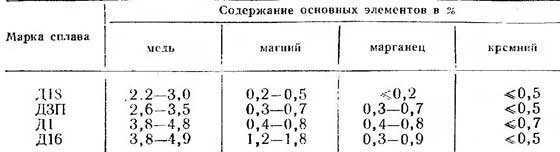

Сплавы, обозначаемые марками Д1, Д16, ДЗП и др., содержат различные количества меди, марганца, магния и кремния. Буква Д обозначает название сплава — дюралюминий, цифра — порядковый номер.

Средний химический состав дюралюминия следующий:

§ медь 3—5%,

§ магний 0,5—1,8%,

§ марганец 0,3—0,8%,

§ кремний 0,5— 1.2%,

§ железо меньше 0,1%,

§ алюминий — остальное.

Максимальные механические свойства эти сплавы приобретают после закалки до температуры 500 ±5° в воде и естественного старения (выдерживания при комнатной температуре) в течение четырех суток (сплав Д1, Д6, Д16).

В качестве деформируемых (для поковок) применяют также сплавы марок АК2. АК4 и др. Буквы показывают назначение сплава: алюминиевый — для поковок, цифры — порядковый номер.

В состав этих сплавов, кроме меди, марганца и магния, входит небольшое количество никеля. Такие сплавы применяют, в частности, для изготовления поршней авиационных моторов.

Т.О. Закалка

Цель закалки - получить в сплаве предельно неравновесное фазовое состояние (пересыщенный твердый раствор с максимальным содержанием легирующих элементов).

Такое состояние обеспечивает, с одной стороны, непосредственное повышение (по сравнению с равновесным состоянием) твердости и прочности, а с другой стороны, возможность дальнейшего упрочнения при последующем старении.

Закалку применяют для сплавов, претерпевающих фазовые превращения в твердом состоянии.

В алюминиевых сплавах, используемых в промышленности, наблюдается лишь один вид фазовых превращений: при нагреве интерметаллидные фазы растворяются в алюминии, а при охлаждении вновь выделяются из твердого раствора.

Таким образом, закалка возможна только для алюминиевых сплавов, содержащих компоненты, растворимость которых в твердом алюминии возрастает с температурой (Сu, Mn, Si, Zn, Li), причем в количествах, превышающих растворимость при комнатной температуре.

Закалка алюминиевых сплавов заключается в нагреве их до температуры, при которой легирующие компоненты находящиеся в интсрметаллидных фазах, полностью или частично растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до низкой температуры (10...20 °С).

Температура нагрева под закалку различных промышленных сплавов колеблется в пределах от 450 до 560 ºС.

Выдержка при температуре нагрева под закалку должна обеспечить растворение интерметаллидных фаз, поэтому она зависит от величины частиц и характера их распределения.

После закалки сплавы, обладая повышенной по сравнению с отожженным состоянием прочностью, сохраняют высокую пластичность.

Однако роль закалки, как уже отмечалось, не ограничивается ее непосредственным влиянием на свойства.

Обусловливая получение пересыщенных твердых растворов легирующих компонентов в алюминии, закалка обеспечивает возможность дальнейшего повышения прочности при старении.

|

|

|

|

|

Дата добавления: 2015-04-23; Просмотров: 926; Нарушение авторских прав?; Мы поможем в написании вашей работы!