КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общий анализ диаграммы железо-цементит и ее практическое значение

|

|

|

|

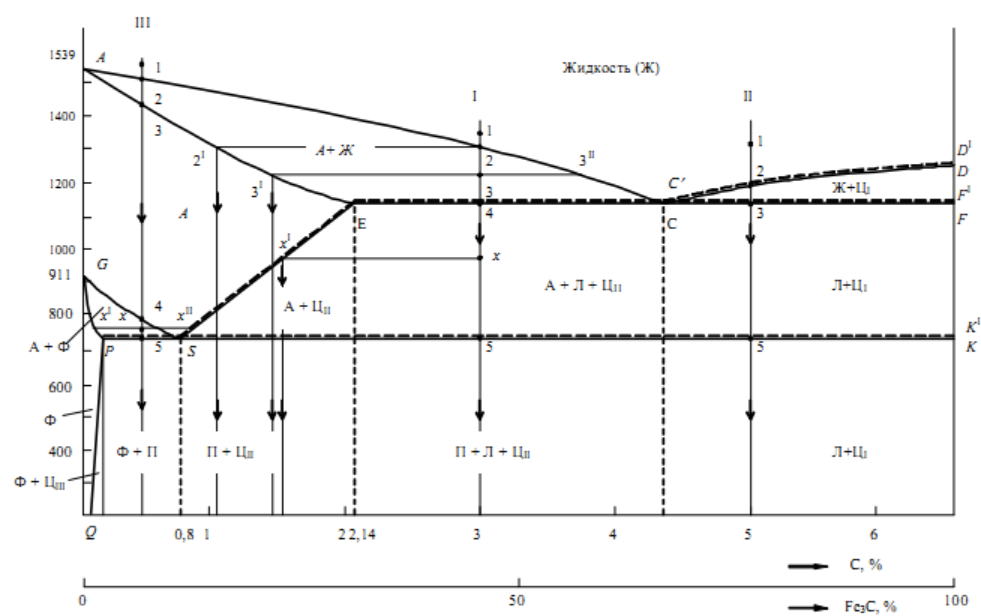

.На этой диаграмме точка А (1539 °С) соответствует температуре плавления (затвердевания) железа, а точка D– температуре плавления (затвердевания) цементита. Линия ACD – это линия ликвидуса, показывающая температуры начала затвердевания (конца плавления) сталей и белых чугунов. При температурах выше линии ACD – сплав жидкий. Линия AECF –это линия солидуса, показывающая температуры конца затвердевания (начала плавления). По линии ликвидуса АС (при температурах, соответствующих линии АС) из жидкого сплава кристаллизуется аустенит, а по линии ликвидуса CD – цементит, называемый первичным цементитом. В точке С при температуре 1147 °С и содержании 4,3 % углерода из жидкого сплава одновременно кристаллизуется аустенит и цементит первичный, образуя эвтектику, называемую ледебуритом. При температурах, соответствующих линии солидуса АЕ, сплавы с содержанием углерода до 2,14 % окончательно затвердевают с образованием структуры аустенита. На линии солидуса ЕС (1147 °С) сплавы с содержанием углерода от 2,14 до 4,3 % окончательно затвердевают с образованием эвтектики ледебурита. Так как при более высоких температурах из жидкого сплава выделяется аустенит, следовательно, такие сплавы после затвердевания имеют структуру аустенит + ледебурит.

На линии солидуса CF (1147 °С) сплавы с содержанием углерода от 4,3 до 6,67 % окончательно затвердевают также с образованием эвтектики ледебурита. Так как при более высоких температурах из жидкого сплава выделяется цементит (первичный), следовательно, такие сплавы после затвердевания имеют структуру – первичный цементит + ледебурит.

В области АСЕА, между линией ликвидуса АС и солидуса АЕС, имеется жидкий сплав + кристаллы аустенита; в области CDF, между линией ликвидуса CD и солидуса CF, – жидкий сплав + кристаллы цементита (первичного).

В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14 % образуется однофазная структура – аустенит.

Сплавы железа с углеродом, в которых в результате первичной кристаллизации в равновесных условиях получается аустенитная структура, называют сталями. Следовательно, сталь – это железоуглеродистые сплавы с содержанием углерода до 2,14 %.

Сплавы с содержанием углерода более 2,14 %, в которых при кристаллизации образуется эвтектика ледебурит, называют чугунами. Следовательно, чугун – это железоуглеродистые сплавы с содержанием углерода более 2,14 %. В рассматриваемой системе практически весь углерод находится в связанном состоянии, в виде цементита. Излом таких чугунов светлый, блестящий (белый излом), поэтому такие чугуны называют белыми.

В железоуглеродистых сплавах превращения в твердом состоянии характеризуют линии GSE, PSK, PQ.

Линия GS показывает начало превращения аустенита в феррит (при охлаждении). Следовательно, в области GSP имеется структура аустенит + феррит. Критические точки, лежащие на линии GS обозначают А3; при нагреве их обозначают Ас3, а при охлаждении – Аr3. Линия SE показывает, что с понижением температуры растворимость углерода в аустените уменьшается. Так, при 1147 °С в аустените может раствориться углерода 2,14 %, а при 727° С – 0,8 %. С понижением температуры в сталях с содержанием углерода от 0,8 до 2,14 % из аустенита выделяется избыточный углерод в виде цементита, называемого вторичным. Следовательно, ниже линии SE (до температуры 727 °С) сталь имеет структуру: аустенит + цементит вторичный.

Критические точки, лежащие на линии SE, обозначаются Аст. В чугунах с содержанием углерода от 2,14 до 4,3 % при 1147 °С, кроме ледебурита, есть аустенит, из которого при понижении температуры тоже выделяется вторичный цементит. Следовательно, ниже линии ЕС (до температуры 727 °С) белый чугун имеет структуру: ледебурит + аустенит + цементит вторичный.

Линия PSK (727°С) – это линия эвтектоидного превращения. На этой линии во всех железоуглеродистых сплавах аустенит распадается, образуя структуру, представляющую собой механическую смесь феррита и цементита и называемую перлитом. Критические точки, лежащие на линии PSK, обозначаются А1, при нагреве их обозначают Аc1 а при охлаждении – Аr1.

Ниже 727 °С железоуглеродистые сплавы имеют следующие структуры. Стали, содержащие углерода менее 0,8 %, имеют структуру феррит + перлит и называются доэвтектоидными сталями.

Сталь с содержанием углерода 0,8 % имеет структуру перлита и называется эвтектоидной сталью. Стали с содержанием углерода от 0,8 до 2,14 % имеют структуру перлит + цементит (вторичный) и называются заэвтектоидными сталями.

Белые чугуны с содержанием углерода от 2,14 до 4,3 % имеют структуру перлит + вторичный цементит + ледебурит и называются доэвтектическими чугунами.

Белый чугун с содержанием углерода 4,3 % имеет структуру ледебурита и называется эвтектическим чугунном.

Белые чугуны с содержанием углерода от 4,3 до 6,67 % имеют структуру цементит первичный + ледебурит и называются заэвтектическими чугунами.

Линия PQ (см. рис. 29) показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02 % при 727 °С до 0,006 % при комнатной температуре. При охлаждении ниже температуры 727 °С из феррита выделяется избыточный углерод в виде цементита, называемого третичным. В большинстве сплавов железа с углеродом третичный цементит структурно не выявляется.

Однако в низкоуглеродистых сталях в условиях медленного охлаждения третичный цементит выделяется по границам зерен феррита, уменьшая пластические свойства стали, особенно ее способность к холодной штамповке.

Кристаллическое строение металлов и сплавов. Типы кристаллических решеток, их характеристика.

Кристаллическое строение характеризуется строго упорядоченным строением атомов. В этом случае говорят о наличии кристаллической решетки определенного типа. Для металлов и сплавов существует три вида кристаллической решетки:

ОЦК – объемно-центрированная кубическая (α-железо, ванадий, вольфрам, молибден). Б=2

Атомы расположены в вершинах куба и один – на пересечении диагоналей.

ГЦК – гранецентрированная кубическая (γ-железо, алюминий, медь, цинк, никель) Б=4

Атомы расположены в вершинах куба и на всех пересечениях диагоналей на гранях.

ГПУ – гексагональная плотноупакованная (магний, цинк, кадмий) Б=6

Атомы расположены на всех вершинах шестиугольной призмы и внутри объема, касаясь боковых граней через одну.

Кристаллические решетки характеризуются параметрами размеров а, с (показывают расстояния между ц.т. соседних атомов, (а – сторона куба и шестиугольника, с – высота призмы)), базисом Б (числом атомов формально принадлежащим элементарной кристаллической ячейке), координационным числом Г (число атомов, находящихся на наиболее близком и равноудаленном расстоянии друг от друга), коэффициентом компактности Q (процент объема атомов в решетке, в ОЦК 68%, в ГЦК и ГПУ 74%)

Строение и свойства сплавов железо-углерод. Твердые растворы, механические смеси, химические соединения.

Сплав – вещество, полученное сплавлением двух и более химических элементов. Элементы, входящие в сплав, называются компонентами. Преобладающая компонента называется основной, остальные – примеси и легирующие компоненты. При сплавлении вещества могут образовывать твердые растворы, механические смеси и химические соединения.

Твердые растворы замещения образуется в результате сплавления двух химических элементов, обладающих схожей валентностью и размерами атомов, одним типом кристаллической решетки. В результате сплавления тип кр не меняется, свойства меняются незначительно. Происходит замещение атомов одного типа атомами другого.

Твердые растворы внедрения образуется в результате сплавления химических элементов, у которых наблюдается несовпадение трех параметров (α-железо). В результате вещество обладает типом кристаллической решетки основного компонента сплава.

Механические смеси могут образовываться из расплавленного состояния (однородной жидкой фазы) и называться эвтектическими механическими смесями (перлит), и могут образовываться при охлаждении из твердой фазы, в таком случае они называются эвтектоидными механическими смесями (ледебурит).

Это могут быть как сплавы Ме с Ме, так и Ме с неМе.

У химических элементов, имеющих различные валентности, размеры атома и типы кр в результате сплавления и образования смеси так же наблюдаются те же типы кр.

Свойства сплава резко отличаются от свойств компонентов механической смеси.

Химические соединения (например, цементит). В результате образования химического соединения возникает новый тип кр, отличный от типов кр компонентов. Свойства меняются значительно. Химическим соединениям присуще постоянство химического состава вплоть до температуры плавления, т.е при нагреве не наблюдается повышения растворимости элементов друг в друге.

Превращения в стали при охлаждении.

Диффузионное и бездиффузионное превращения.

1) Превращение А в П происходит диффузионным путем при медленном охлаждении в печи (либо при изотермической выдержке в печи) ниже критической температуры Аr1. Для прохождения превращения должно наблюдаться некоторое переохлаждение А ниже равновесной температуры А1. Чем больше переохлаждение А, тем интенсивнее происходит процесс его распада. При более значительном переохлаждении и последующей изотермической выдержке скорость процесса диффузионного распада А замедляется вследствие снижения скорости диффузии атомов.

2) Превращение А в М происходит бездиффузионным путем при значительном переохлаждении А (охлаждении со скоростями выше критической) Процесс наблюдается в интервале температур от +240 до -100; в результате такого бездиффузионного превращения образуется структура закалки мартенсит. На практике при охлаждении в реальных охладителях мартенситное превращение происходит не полностью, поэтому в структуре закалочной стали всегда будет присутствовать остаточный аустенит (для углеродистых сталей 1,-2,5, для сталей высокой степени легированности может достичь 30-40%) Остаточный аустенит растворяется при последующей термической обработке (холодом, отпуском стали)

Мартенсит – пересыщенный твердый раствор внедрения С в альфа-железо.

В результате значительного содержания С в М он обладает высокой твердостью и хрупкостью; в объеме Ме присутствуют высокие внутренние остаточные напряжения, которые могут привести к деформациям и разрушению изделия, поэтому закалка никогда не является конечным видом термообработки. На практике всегда проводят отпуск стали.

Диаграмма изотермического превращения аустенита. (перерисовать из тетради)

1я кривая показывает начало превращения А в П, вторая – окончание. На скорость перлитного превращения оказывают влияние 2 фактора: степень переохлаждения перлита и фактор прохождения диффузионных процессов при заданной температуре. В общем случае при большей степени переохлаждения процесс начинается раньше и раньше заканчивается, а длительность самого процесса в дальнейшем определяется скоростью диффузионных процессов при заданной температуре при выдержке в печи.

I – область устойчивого состояния А

II- область переохлаждения А

III – область незакончившегося превращения

IV – область закончившегося превращения

V - область мартенситного незакончившегося превращения

VI- область закончившегося мартенситного превращения

Область реального превращения аустенита (срисовать из тетради)

Термическая обработка – это технологический процесс теплового воздействия на метериалы, заключающиеся в нагреве с определенной скоростью до определенной температуры, выдержке при этой температуре (время выдержки зависит от вида ТО) и последующем охлаждении с заданной скоростью до заданной температуры, постоянным или ступенчатым способом с целью изменения структуры и свойств в заданном направлении.ТО может представлять собой предварительную, промежуточную и окончательную обработку. Различают собственно то, химико-термическую обработку и термомеханическую обработку (высокотемпературную и низкотемпературную). Собственно термообработка включает в себя отжиг, закалку и отпуск стали. Совокупность закалки и высокого отпуска называется улучшением стали.

Полный отжиг относится к отжигу второго рода. Цель: снижение внутренних напряжений, измельчение структуры, снижение прочности и твердости, повышение ударной вязкости и пластичности, то есть улучшение обрабатываемости стали. Применяется только для доэвтектоидной стали. Температура нагрева Ас3 + (30-50) градусов. Структура П+Ф. Время 1-2 минут на мм сечения в печи.

Для заэвтектической сталей не проводят из-за опасности перегрева и пережога, тк слишком высокая температура.

Неполный отжиг преследует те же цели, но температура нагрева Ас1 + (30-50) градусов. Время в печи то же. Структура у заэвтектичексой стали П+ЦII, у эвтектической П.

Полная закалка. Цели: повышении прочности, твердости, снижение пластичности и ударной вязкости. Применяется для доэвтектических сталей. Температура нагрева Ас3 + (30-50) градусов, охладитель – вода, структура М+Аостаточный. Для заэвтектической стали не применяетсяя из-за опасности перегрева и пережога, тк слишком высокая температура,; это нецелесообразно из-за снижения твердости по сравнению с неполной закалкой.

Неполная закалка. Цели те же, температура Ас1 + (30-50). Охладитель – вода, масло. Структура эвтектической стали М+Аост, у заэвтектоидной М+ЦII+Аост.

Отпуск стали – обязательная окончательная технологическая операция после закалки режима нагрев-выдержка-охлаждение. Отжиг бывает низкий, средний и высокий.

Низкий: Тнагрева 150-250, среда выдержки печь, инструментальные стали с высоким содержанием С. Структура: доэвт – М, эвт – Мотпуска, заэвт – Мотп+ ЦII. В результате низкого отпуска снижаются внутренние напряжения.

Средний: Тнагрева 350-450. Повышает упругие свойства, применяется для пружин, рессор. Сталь: доэвтектическая –троостит отпуска.

Высокий: Тнагрева 550-650 (Ниже Ас1) Структура – сорбит отпуска. Повышает ударную вязкость, применяется для рельсов, молотков.

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1522; Нарушение авторских прав?; Мы поможем в написании вашей работы!