КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

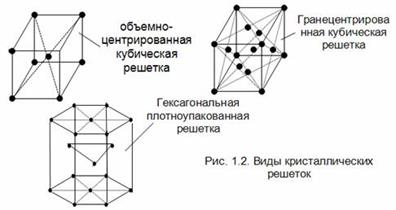

Кристаллические решетки

|

|

|

|

Ства на всех стадиях его жизненного цикла.

Оценка технического уровня продукции выполняет две функции: служит мерой качества, соответствия мировому уровню;является мерой, по которой осуществляются процессы организационно-технического управления.Действительно, важно не только установить сам факт соответствия технического уровня продукции мировому уровню, но также и определить эффективные сроки ее производства и потребления; обосновать продолжительность периода, в течение которого она может быть конкурентоспособной; обосновать рациональные сроки будущих обновлений и модернизаций. А для этого надо предвидеть динамику изменения техники и производства хотя бы на несколько лет вперед. Методы оценки технического уровня основаны на использовании одного из двух подходов:

> сравнение конструктивно-технологических особенностей(показателей) проектируемого и базового объектов с позиций исследуемых технических решений, закрепленных патентно-правовыми показателями;

> сравнение технико-эксплуатационных показателей проектируемого и базовых образцов с позиций их прогрессивности,т.е. роста удовлетворения потребности, повышения качества

данной техники.

5. Реальное кристаллическое строение металлов

Кристаллы металлов имеют небольшие размеры, разветвлены, поэтому металлические изделия состоят из большого числа кристаллов. Металлические изделия имеют поликристаллическое строение, при относительно быстром охлаждении, значительном переохлаждении. При очень медленном охлаждении можно получить крупный кристалл – монокристалл, который получают для полупроводниковой промышленности, научных исследований.

Характер кристаллического строения определяет свойства металлов. Замечено, что с уменьшением зерна, прочность увеличивается и наоборот.

Выявленная в процессе эксплуатации и испытаний прочности металлов (фактическая прочность), на 2 – 3 порядка ниже их теоретической прочности, которой обладают бездефектные металлы. Это объясняется наличием в реальном металле концентратов напряжений металлургического характера (неметаллические включения, ликвация, микротрещины, мелкие газовые пузыри, рыхлоты и т.п.) и дефектов кристаллической решетки (дислокации, вакансии, атомные внедрения элементов)

Наличие в металле перечисленных дефектов способствует тому, что межатомные силы задействуются на малом отрезке упругой деформации, затем происходит упруго – пластическая деформация, когда задействует так называемый дислокационный механизм упруго – пластической деформации, развитие которого завершается в конце разрушением металла.

Это показывает, что фактическая, техническая прочность в сотни (иногда тысячи) раз меньше теоретической. Кристаллическая решетка реального металла геометрически не идеальна: нередко отсутствуют атомы, находятся экстраплоскости, идущие от границы до границы зерна. Наиболее характерные дефекты точечные и линейные. К точеч- ным дефектам относятся вакансии и внедренные атомы. Вакансии – это отсут- ствие атома в узле кристаллической решетки. Атомы внедрения находятся в междоузлиях кристаллической решетки. Это обычно элементы с малым разме- ром атомов: водород, углерод, азот, и др. Линейные дефекты называются дис- локациями, которые образуются в результате локальных или местных смеще- ний кристаллографических плоскостей. Дислокации обозначаются знаком «┴» или «┬». Дислокации бывают краевыми, винтовыми; они при наложении силы могут двигаться, перемещаться, изменяясь, превращаясь друг в друга.

При повышении температуры количество вакансий и дислокаций увеличивается, при закалке количество дислокаций также увеличивается. При пластической деформации как в холодном, так и в горячем состоянии количество дислокаций увеличивается и они двигаются, образуя линии скольжения, по которым одни слои металл смещаются относительно других.

Если в 1 см3 металла вначале деформации с приложением сил находится 106-10 8 штук дислокаций, то в процессе пластической деформации их количе- ство достигает величины 108 – 1012 штук. Если напряжения, дислокации не снимать с помощью термообработки особенно при деформации в холодном состоянии, то количество дислокаций на границах зерен, возрастая, достигает критической величины. В местах большего скопления дислокаций и сдвигов пачек скольжения на границах зерен возникают зародыши микротрещин, которые достигая критических размеров, превращаются в макро трещины, что приводит к разрушению металла.

Металл с более мелким зерном имеет более высокую прочность, так как границы соседних зерен препятствуют распространению дислокаций, линий скольжения, вытягиванию зерна, образованию микротрещин на ранних стадиях деформации. Размером зерна металла можно управлять целенаправленно путем модифицирования модификаторами I рода- Ti, Nb, Ta, Mo, Zr, V, W и др. и модификаторами II рода – Mg, Ca, РЗМ, CaSi и др., изменяя условия кристаллизации, и термической обработкой.

В кристаллах всегда наблюдается анизотропия, т.е. изменение (неодинако- вость) свойств в зависимости от направления испытаний. Изменяются механи- ческие, магнитные, электрические, звуковые, оптические и др. свойства. Анизо- тропные кристаллы, их образования, литые заготовки, слитки, прокат и т.д.

Известно, что дислокационной системой упрочнения (разрушения) можно управлять за счет выбора химического состава сплава, режимов термообработ- ки, уменьшения концентраторов напряжения. К концентраторам напряжения в металле относятся трещины, включения графита, цементита, мелкие неметал- лические включения типа Al2O3, SiO2, FeS, FeP, V2O5 и т.д., мелкие поры, рако- вины, газовые пузыри и другие нарушения сплошности. Концентраты напряже- ния в местах их расположения уменьшают расчетные напряжения в десятки и сотни раз. Это равноценно уменьшению фактического рабочего сечения детали. Вследствие этого металл разрушается при низком уровне прочности.

Известно, что при обработке металла давлением в холодном состоянии прочность и твердость возрастают, но уменьшается вязкость и пластичность. Это явление называется «наклепом». Наклеп – это самоупрочнение металлов и сплавов в процессе деформации (особенно холодной) за счет увеличения количества дислокаций, изменение формы зерна. Необходимо помнить, что существуют критические напряжения, критический уровень увеличения дислокаций, после которых в металле образуются зародыши

6. Основные свойства металлов

К физическим свойствам металлов относят удельный вес, температуру плавления, цвет, электропроводность, теплопроводность, теплоемкость, расширяемость при нагревании, магнитные свойства и некоторые другие. В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

Из химических свойств металлов главным образом важна коррозионная стойкость, а также окисляемость и растворимость.

Очень важную роль в определении пригодности металла как материала для деталей машин и механизмов играют его механические свойства. К механическим свойствам относятся прочность, твердость, упругость, пластичность, вязкость и хрупкость.

Прочность — способность материала сопротивляться воздействию сил, не разрушаясь и не изменяя допустимой формы.

Примером прочного материала служит сталь. Стальные изделия с трудом разрушаются и изменяют форму. В противоположность стали ртуть не обладает прочностью. При обычной температуре она находится в жидком состоянии и не сохраняет формы.

Твердость — способность материала противостоять проникновению в него другого, более твердого тела. Самым твердым из известных нам веществ является алмаз. Высокой твердостью обладают различные сорта стали и так называемые твердые сплавы. Твердость — главнейшее свойство материалов, из которых изготовляют режущие инструменты..

Упругость — способность тела восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших это изменение. Примером упругого тела может служить стальная пружина, которая после прекращения сил воздействия восстанавливает свою прежнюю форму.

Пластичность — способность материала изменять свою форму под воздействием сил не разрушаясь и не восстанавливать прежней формы после прекращения действия сил. Примером пластичного металла может служить свинец. Это качество по. своей сущности противоположно упругости.

Вязкость — способность материала выдерживать механические воздействия (удары) не разрушаясь. Очень вязка, например, малоуглеродистая сталь, употребляемая для неответственных деталей.

Хрупкость — качество, противоположное вязкости, способность тела легко разрушаться при механических воздействиях (ударах). Примером хрупкого металла является чугун.

|

|

|

|

|

Дата добавления: 2015-04-23; Просмотров: 1458; Нарушение авторских прав?; Мы поможем в написании вашей работы!