КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологічний процес ремонту кузовів і кабін

|

|

|

|

Технологічний процес ремонту кузовів і кабін разом включає розборку, повне чи часткове зняття старої фарби, дефектацію, ремонт складових частин чи його заміну, складання, фарбування, контроль якості.

Розборку кузовів і кабін виконують у два етапи. Це демонтаж всіх деталей і складальних одиниць, встановлених з м'якою внутрішньою і зовнішньої сторін кузовів і кабін, із наступною розбиранням корпусу на ремонт після видалення старого лакофарбового покриття і виявлення усіх її дефектів. Так як суцільнометалеві корпуси, найчастіше, кузовів і кабін є нероз’ємними (з'єднані зварюванням), то повну розборку корпусу на панелі і деталі не виконують. Її виконують тільки настільки, щоб була можливість зробити дефектування й за необхідності замінити чи відремонтувати елементи корпусу, що утворюють каркас.

Залежно від економічної доцільності ремонту кузовів і кабін використовують різноманітні способи усунення наявних на поверхнях дефектів.

Найбільшу трудомісткість і вартість ремонту кузовів і кабін становлять роботи з усунення дефектів з їхніх суцільнометалевих зварних корпусів. Ремонт корпусу кузова, маючи різні дефекти, передбачає правку панелей, видалення пошкоджених частин корпусів, усунення тріщин і розривів, проковку і зачистку старих швів, остаточну правку і риштовку поверхонь.

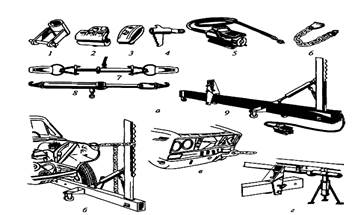

Нерівності в панелях вирівнюють напилюванням порошкових пластмас чи епоксидними композиціями. Для вирівнювання вм'ятин в важкодоступних місцях застосовують інструмент різної форми (рис.2). У отвір внутрішньої панелі вставляють відхилений кінець оправлення і ударами молотка з її ручці вирівнюють пом'яту поверхню. Для усунення неглибоких положистих вм'ятин у ній свердлять отвір діаметром 6 мм, у якому вставляють стрижень з вигнутим кінцем і вибирають увігнуту частина панелі до нормального її положення. Потім отвір зашпаровують припоєм чи епоксидною композицією.

|

Рис. 2. Набір інструментів видалення вм'ятин: 1...6 - молотки; 7 і 8 - киянки; 9... 16 - оправки (ложки).

Правка панелей з аварійними ушкодженнями передбачає роботи по витягуванню, вирівнюванню, витискуванню і вибивання деформованих частин кузова чи кабіни щоб надати їм початкової форми і збільшення розмірів. За виконання операцій необхідно, щоб розтягуюче зусилля доклали під таким самим кутом, під яким додавалася сила, яка викликала ушкодження. Щоб розтягнення було регульованим, навпаки точки докладання розтягуючої сили мусить бути прикладена протидіюча сила. За виконання цих робіт необхідний контролю над процесом розтягювання, і навіть за можливими попутними деформаціями, викликаними розтягуючим зусиллям.

Правку аварійних кузовів і кабін виконують на стендах (рис. 3) з допомогою комплекту пристосувань (рис. 4). Зусилля розтягування й стискування створюються робочими циліндрами 1, 3 (рис. 3), у яких рідина йде від насоса. Для правки кузов 4 встановлюють на підставки 6, що закріплені на фундаментній рамі 2. На підставки спираються силові поперечні труби, які губками затискачів закріплюють за ребра жорсткості порогів кузова. Кріплення останнього до рами виконують пристосуваннями 5. Попередньою правкою усувають глибокі вм'ятини, вигини і перекоси. Позаяк у процесі правки можуть утворитися тріщини чи розриви, які надалі потрібно ліквідувати, правку проводять перед зварювальними роботами.

Видалення пошкоджених частин кузовів і кабін виконують за допомогою газового різання, електричним фрезерним інструментом чи пневматичним різцем. Переваги пневматичного різця – це висока продуктивності праці (0,08…0,1 м/с) проти газової різки (0,02м/с) і вибрати кращу якість країв у місцях вирізки. Дефектні ділянки розмічають з допомогою шаблонів і крейди. При видаленні дефектних ділянок кузова чи кабіни необхідно зберігати корпус від спотворень геометрії через ослаблення його жорсткості й під дією власної маси. Тріщини і розриви в корпусі кузовів і кабін усувають напівавтоматичним дуговим зварюванням в середовищі вуглекислого газу чи газовим зварюванням. При ремонті віддають перевагу зварюванні в середовищі вуглекислого газу, оскільки продуктивність цього процесу і якість зварного шва вище. Зварювання здійснюють напівавтоматами, що живляться від джерел постійного струму зворотної полярності силою. Або й при напрузі 30 V, використовуючи при цьому електродний дріт Св-08ГС чи Св-08Г2С діаметром 0,7 мм. Для обмеження поширення тріщини у процесі зварювання її кінці необхідно засвердлити свердлом діаметром 8 мм. Газовим зварюванням усувають тріщини і розриви в панелях, виготовлених із листової сталі завтовшки 0,5...2,5 мм, пальниками ВСМ-53 чи ГС-53 з наконечниками № 1 (для аркушів завтовшки В,5... 1,5 мм) і № 2 (для аркушів 1,0...2,5 мм), використовуючи при цьому дріт Св-08 чи Св-15 діаметром (0,5Л + 1) мм, де h — товщина зварювального металу. Щоб деталь при нагріванні втратила колючу форму, спочатку здійснюють зварювання окремими точках з інтервалом 10... 30 мм, та за необхідності окремі ділянки проварюють суцільним швом від кінців тріщини до середини.

Рис.3.Стенд для правки кузова легкового автомобіля:

1,3 - робочі циліндри;

2 - рама;

4 - кузов;

5 - пристосування;

6 - підставка.

Виготовлення додаткової ремонтної деталі починають із правки сталевого аркуша, його розкроювання і різання заготовок за розміткою. Після цього деталь загинають чи формують на спеціальному устаткуванні, готові деталі обрізають, свердлять, правлять і зачищають. Матеріалом виготовлення ремонтної деталі є тонколистова холоднокатана маловуглеводиста сталь завтовшки 0,7... 1,5 мм.

Рис. 4. Пристосування для виконання правки деформованого кузов

а - комплект пристосування усунення перекосів і перегинів;

б,у і р - використання пристосувань при виправленню;

1 - альтанка для витягування ввігнутих деталей;

2 і 3 - самозакріпляючі гідравлічні затискачі;

4 - альтанка з зубцями для захоплення випрямної панелі;

5 - насос;

6 - подвійний захоплення;

7 - натяжний циліндр з витягуючим пристроєм;

8 - натяжний циліндр з захопленнями;

9 - правильне пристрій

Проковка і зачистка зварних швів необхідна для зміцнення місця зварювання і надання йому необхідного профілю. Її виконують пневматичним молотком з допомогою комплекту підтримок і бойків. Після проковки місця зварювання зачищають абразивним колом, встановленим у пневматичних чи електричних переносних машинках.

Остаточна правка і рихтування панелей кузовів і кабін повинна забезпечувати точність складання і видалення дрібних вм'ятин і опуклостей на поверхнях. Риштовку виконують пневматичним рихтувальним пристроєм чи вручну. Усувають ушкодження зварюванням.

|

|

|

|

|

Дата добавления: 2015-05-22; Просмотров: 1364; Нарушение авторских прав?; Мы поможем в написании вашей работы!