КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Требования к формам

|

|

|

|

Вимоги до форм

5.1.4.1 форми виготовляють із сталі з механічними характеристиками не нижче тих, що відповідають конструктивній сталі Ст 35 за ГОСТ 1050.

5.1.4.2 На робочих поверхнях форм, які торкаються суміші, при виготовленні зразків не допускаються тріщини, вм'ятини, риски тощо. Шорсткість робочих поверхонь Rа повинна бути не більше 3,2 мкм.

5.1.4.3 Допустимі відхилення від номінальних розмірів внутрішніх діаметрів циліндрів і зовнішніх діаметрів вкладишів, які наведені в таблиці 3 і на рисунку 3, повинні забезпечувати зазор між циліндром і вкладишем в межах 0,1- 0,5 мм.

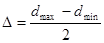

5.1.4.4 Відхилення внутрішньої робочої поверхні форми від циліндричного профілю Д не повинно перевищувати 0,3 мм і розраховується за формулою

5.1.4.1 Формы изготовляют из стали с механическими характеристиками не ниже соответствующих конструкционной стали Ст 35 по ГОСТ 1050.

5.1.4.2 На рабочих поверхностях форм, соприкасающихся со смесью, при изготовлении образцов не допускаются трещины, вмятины, риски и т.п. Шероховатость рабочих поверхностей Rа должна быть не более 3,2 мкм.

5.1.4.3 Допускаемые отклонения от номинальных размеров внутренних диаметров цилиндров и наружных диаметров вкладышей, приведенных в таблице 3 и на рисунке 3, должны обеспечивать зазор между цилиндром и вкладышем в пределах 0,1- 0,5 мм.

5.1.4.4 Отклонение внутренней рабочей поверхности формы от цилиндрического профиля Д не должно превышать 0,3 мм и рассчитывается по формуле

, (1)

, (1)

де dmax, dmin - відповідно максимальний і мінімальний діаметри циліндричної форми, мм.

5.1.4.5 Відхилення від площинності торцевих поверхонь вкладишів повинно бути не більше,мм:

0,025 - для вкладишів діаметром 50,5 мм;

0.04 - для вкладишів діаметром 71,4 мм;

0,05 -для вкладишів діаметром 101,0 мм;

5.1.4.6 Відхилення від перпендикулярності твірної циліндричної поверхні вкладишів відносно поверхні їх основ повинно бути не більше, мм:

0,04 - для вкладишів діаметром 50,5мм;

0,05 - для вкладишів діаметром 71,4 мм;

0,06 - для вкладишів діаметром 101,0 мм;

5.1.4.7 Допустимі відхилення від номінальних розмірів внутрішніх робочих поверхонь форм-призм і вкладишів, які наведені на рисунку 4, повинні забезпечувати зазор між формою і вкладишем у межах 0,1-0,3мм.

5.1.4.8 Відхилення від площинності робочих поверхонь форм (рисунок 4), які утворюють опорні грані зразків-призм, не повинні бути більше 0,06 мм на 100мм довжини.

где dmax,, dmin - соответственно максимальный и минимальный диаметры цилиндрической формы, мм.

5.1.4.5 Отклонение от плоскостности торцевых поверхностей вкладышей должно быть не более, мм:

0,025 - для вкладышей диаметром 50,5 мм;

0,04 - для вкладышей диаметром 71,4 мм;

0,05-для вкладышей диаметром 101,0мм.

5.1.4.6 Отклонение от перпендикулярности образующей цилиндрической поверхности вкладышей относительно поверхности их оснований должно быть не более, мм:

0,04 - для вкладышей диаметром 50,5 мм;

0,05 - для вкладышей диаметром 71,4 мм;

0,06 - для вкладышей диаметром 101.0 мм.

5.1.4.7 Допускаемые отклонения от номинальных размеров внутренних рабочих поверхностей форм-призм и вкладышей, приведенных на рисунке 4, должны обеспечивать зазор между формой и вкладышем в пределах 0,1-0,3 мм.

5.1.4.8 Отклонения от плоскостности рабочих поверхностей форм (рисунок 4), образующих опорные грани образцов-призм, не должны быть более 0,06 мм на 100 мм длины.

ДСТУ Б В.2.7-89-99 (ГОСТ 12801-98) c.9

5.1.4.9 Відхилення від перпендикулярності робочих поверхонь форм-призм, а також вкладишів (рисунок 4) не повинні бути більше,

мм:

0,04 - при висоті зразка 40 мм;

0,05 - при висоті зразка 100 мм.

6 ВИГОТОВЛЕННЯ ЗРАЗКІВ

6.1 Виготовлення зразків з сумішей

6.1.1 Зразки циліндричної форми для визначення фізико-механічних властивостей сумішей виготовляють ущільненням сумішей, що приготовані в лабораторних умовах, а також з проб сумішей, які відібрані на змішувальних установках або на дільниці виконання робіт. Вирубки або керни нагрівають на. піщаній бані чи в термостаті до температури, яка вказана в таблиці 2, і потім подрібнюють ложкою або шпателем.

6.1.2 Температура гарячих сумішей під час виготовлення зразків повинна відповідати наведеній в таблиці 2. Холодні суміші перед ущільненням не нагрівають.

6.1.3 Ущільнення зразків з сумішей, які мають до 50% щебеню за масою, виконують пресуванням під тиском (40,0±0,5) МПа на гідравлічних пресах у формах (рисунки 1 та 2). Під час ущільнення повинно бути забезпечено двобічне прикладення навантаження, що досягається передаванням тиску на суміш, що ущільнюють, через два вкладиші, які вільно переміщуються у формі назустріч одне одному.

Під час виготовлення зразків з гарячих сумішей форми і вкладиші нагрівають до температури 90-100°С. Під час виготовлення зразків з холодних сумішей форми не нагрівають.

Виготовлюють пробний зразок. Форму зі вставленим нижнім вкладишем наповнюють орієнтовною кількістю суміші у відповідності з таблицею 5.

5.1.4.9 Отклонения от перпендикулярности рабочих поверхностей форм-призм, а также вкладышей (рисунок 4) не должны быть более, мм:

0,04 - при высоте образца 40 мм:

0,05 - при высоте образца 100 мм.

6 ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

|

|

|

|

|

Дата добавления: 2015-05-23; Просмотров: 272; Нарушение авторских прав?; Мы поможем в написании вашей работы!