КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок проектирования

|

|

|

|

Пример проектирования отливки

Исходные данные:

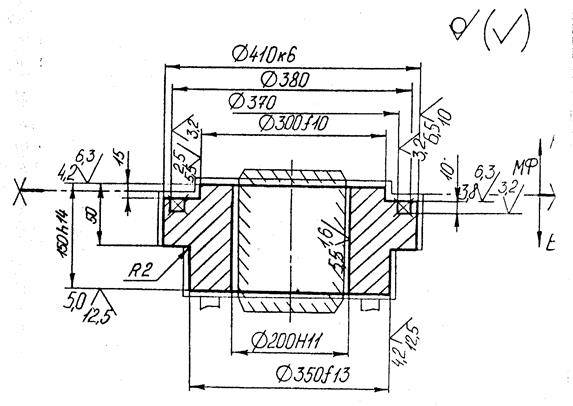

1 - чертёж детали (рис. 1), масса детали 86,2 кг.

2 - производство — механизированное серийное.

3 - способ литья — литьё в песчаные формы, отверждаемые вне контакта с

оснасткой.

4 - материал отливки — СЧ 15 ГОСТ 1214-89.

Анализ чертежа (см. п.3) показывает, что втулка имеет ступенчатый вид в сечении. Так как наиболее ответственные элементы детали находятся со стороны канавки, то данная часть отливки должна располагаться внизу формы (см. разд. А, п. 1). Отливку получаем по разъёмной модели с одной поверхностью разъёма. Поверхность разъёма — плоскость (см. разд. А, п.2). Разъём проходит через ступень диаметром 300f10, высотой 15 мм. Припуски на обрабатываемые поверхности наносим тонкими линиями, вычерчиваем знаки и штрихуем по контуру. Выполняем совмещённый чертёж заготовки — рис.1 (см. разд. А, п.п.3, 4, 4.1, 4.2). Проектирование ведём по Г0СТ 26645-85. Данные заносим в таблицу 5.

1. Устанавливаем классы точности размеров и масс отливки и ряды припусков на механическую обработку (прилож. 1, стр.) для отливок из чугуна с наибольшим габаритным размером до 630 мм при литье в песчаные формы, отверждаемые вне контакта с оснасткой выбираем:

Так как отливка производится в условиях механизированного серийного производства (см. примечание) выбираем среднее значение класса точности размеров и массы — 10, ряд припусков —3.

Рис. 1. Чертеж втулки совмещенный

2. Назначаем допуски размеров отливки (табл. 1, стр. 7) для 1 класса точности. Допуски размеров элементов отливки, образованными двумя полуформами и перпендикулярными к плоскости разъема, следует устанавливать соответствующими классу точности размеров отливки. Допуски размеров элементов, образованных одной частью формы или одним стержнем, устанавливает на 1-2 класса точнее.

Поверхности с размерами 150 мм, 50 мм Æ200Н11 получают в двух полуформах и они перпендикулярны плоскости разъема, допуски назначают по 10 классу точности. Поверхности Æ 350 f 13, Æ410к6, З00 f 10 получают в одной полуформе, допуски назначаем на один класс точнее, т.е. по 9 классу. Поверхность с размером 15 мм получают в одной полуформе, но зазор между полуформами может влиять на точность размера, поэтому допуск выбираем по 10 классу точности.

3.Устанавливаем предельные отклонения.

Допускается устанавливать симметричные и несимметричные предельные отклонения размеров, при этом предпочтительно следующее расположение полей допусков:

· Несимметричное одностороннее "в тело" — для размеров элементов отливки (кроме толщин стенок), расположенных в одной части формы и не подвергаемых механической обработке, при этом для охватывающих элементов (отверстие) поле допуска располагают "в плюс", для охватывающих (вал) — в "минус".

· Симметричное — для размеров всех остальных элементов отливок, не подвергаемых и подвергаемых механической обработке.

В рассматриваемом примере заготовку получаем по разъемной модели, поэтому устанавливаем симметричные отклонения на все размеры.

4.Устанавлннваем предельное отклонение смещения (табл.2, стр.8). При 10 классе точности размеров отливки и расстоянии между центрирующими устройствами формы до 630 мм предельное отклонение смещения равняется 0,8.

5.Устанавливаем предельное отклонение коробления (табл.3, стр.9).

5.1. Назначаем степень коробления (прилож. 2) Отклонение наименьшего габаритного размера отливки к наибольшему:

150/410=0,366

Степень коробления может быть определена в интервале 1-7. Меньшие значения степеней коробления относятся к простым отливкам из легких цветных сплавов, не подвергаемых термообработке; большие значения — к сложным термообрабатываемым отливкам из черных сплавов. Так как втулка будет отлита из черного термообрабатываемого металла, назначаем 7 степень коробления.

5.2. Предельное отклонение коробления для 7 степени коробления при наибольшем габаритном размере Æ 410 мм составит 1,00 мм.

6.Назначаем верхнее предельное отклонение массы отливки табл. 4,стр.10).

Масса отливки может быть определена в интервале 63-100 кг. Верхнее предельное отклонение массы для 10 класса точности массы отливки — 4 %.

7.Назначаем основные припуски на механическую обработку (табл.5, стр.10).

Основные припуски (на сторону) устанавливают дифференциально для каждого элемента отливки в зависимости от допуска размеров. Для каждого интервала значений допусков размеров отливки в каждом ряду припусков предусмотрены 2 значения основного припуска. Меньшие значения припуска устанавливают при более грубых квалитетах точности обработки деталей, большие значения припуска устанавливают при более точных квалитетах (табл. 6, стр.11). При более высоких требованиях к точности размеров обрабатываемых деталей, чем это предусмотрено табл.6, допускается увеличение основного припуска до ближайшего большего значения из того же ряда.

Ряд припуска — 3 (см.п. 1).

Размер Æ 350 f13, допуск 3,2 — припуск 4,2. (размер грубый, см. табл.6).

Размер Æ 410 к 6, допуск 3,6 — припуск 6,5 (размер точный, см. табл.6).

Значения основных припусков следует относить к поверхностям отливки, находящимся при заливке снизу или сбоку. На верхние при заливке поверхности допускается увеличение припуска до значения, соответствующего ряду припусков согласно табл.5.

Например: размер по высоте 150. h14, допуск 3,2 назначаем на нижнюю сторону отливки основной припуск 4,2, на верхнюю сторону припуск - из следующего, 4 ряда припусков, 5,0.

8.Устанавливаем дополнительные припуски (табл.7, стр.14) на механическую обработку.

Дополнительный припуск, компенсирующий отклонения расположения элементов отливки, коробление, смещение по плоскости разъема, погрешность расположения обрабатываемой поверхности относительно базы обработки следует назначать, если наибольшее из предельных отклонений расположения превышает половину допуска на соответствующий размер отливки.

Предельное отклонение смещения — 0,8 (см. п. 4), что меньше половины допуска на каждый размер отливки, значит дополнительный припуск, компенсирующий отклонение смещения, не назначаем.

Предельное отклонение коробления — 1,00 (см. п. 5), что превышает половину допуска только на размер 15 ± 0,9 мм. Назначаем дополнительный припуск на механическую обработку данной поверхности; наибольшая погрешность расположения 1,00 мм, дополнительный припуск 0,2 мм.

9. Определяем размер отливки с предельными отклонениями.

Размер отливки равен сумме номинального размера детали, основного и дополнительного припусков.

9.1. 410+6,5´2+0 = 423,

габаритный размер отливки —423 ± 1,8 мм.

9.2. 15+(4,2-3,6)-0,2 = 15,4,

размер — 15,4 ± 0,9 мм.

10. Формовочные уклоны назначают по ГОСТ 3212-80 (см. разд. А, п.п.4.3, 4.4, стр.). Назначаем на поверхность Æ 423 ± 1,8 мм уклон 1 30 Æ 358,4 ± 1,6мм —уклон 0,45.

11. Формовочные радиусы определяют исходя из толщины сопрягаемых стенок отливки [5] и согласовывая с заказчиком. Принимаем формовочные радиусы 3 мм (см. разд. А, п. 4.5, стр.8).

Чертёж отливки выполняют (см. разд. А, п. 5, стр.4) для условий серийного и массового производств. На чертеже отливки (рис.2) приводят технические условия для изготовления. Указывают припуски на поверхностях, подвергаемых механической обработки. На чертеже отливки допускается указывать размеры готовой детали. Остатки питателей, выпоров, промывников, стяжек, и прибылей, если их не удаляют полностью в литейном цехе выполняют на чертеже отливки. Линия отрезки должна соответствовать способу отрезки: при отрезке резцом, дисковой фрезой, пилой и т.д. её выполняют сплошной тонкой линией, при огневой резке и обламывании — сплошной волнистой линией.

Таблица 5 - Данные проектирования

| № п/п | Номинальный размер детали | Характеристика поверхности | Допуски размера отливки | Предельные отклонения | Основной припуск | Доп. при-пуск | Размеры заготовки | |

| 1 Т | Ra | |||||||

| Æ410 | к6 | 3,6 | ±1,8 | 6,52 | - | Æ423±1,8 | ||

| Æ350 | f13 | 12,5 | 3,2 | ±1,6 | 4,22 | - | Æ358,4±1,6 | |

| Æ300 | f10 | 2,5 | 3,2 | ±1,6 | 5,52 | - | Æ311±1,6 | |

| Æ200 | H11 | 1,6 | 3,6 | ±1,8 | 5,52 | - | Æ189±1,8 | |

| h14 | 6,3;12,5 | 3,2 | ±1,6 | 4,2+5,0 | - | 159,2±1,6 | ||

| h12 | - | 2,4 | ±1,2 | 4,2+0 | - | 54,2±1,2 | ||

| h12 | 6,3 | 1,8 | ±0,9 | 3,6+4,2 | 0,2 | 15,4±0,9 |

1. Отливка II гр. Сложности 2. Отжечь до 220-250 НВ

3. Поверхность отливки дробеструить 4. Твердость измерять на поверхности А

5. Не указанные формовочные уклоны 6. На поверхности А допускаются рако-

- 3 литейные радиусы R 5 вины до Æ 4, глубиной не более 0,5 мм

7. Точность отливки 10-7-3 8. 8. Верхнее предельное отклонение массы

ГОСТ 26645-85 массы -3,6 кг -3,6 кг

9. Смещение по линии разъема 10. Контролировать 20% отливок

допускается 0,8мм

Рис.2. Чертеж отливки

ПРИЛОЖЕНИЯ

Таблица 1

|

|

|

|

|

Дата добавления: 2015-05-23; Просмотров: 486; Нарушение авторских прав?; Мы поможем в написании вашей работы!