КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пусковые режимы генераторов - Электрическая часть электростанций

|

|

|

|

Как указывалось в 1-5, включение генераторов в сеть производится способом точной синхронизации или способом самосинхронизации. При этом скорость подъема напряжения генератора не ограничивается, но нагрузка его повышается постепенно. В нормальных условиях скорость изменения нагрузки агрегата определяется турбиной (250—300 кВт/мин при первом нагружении и 1 МВт/мин при прогретой турбине) и не требует специальной проверки и дополнительных ограничений по генератору. Однако при действии АРВ или форсировке возбуждения во время первого нагружения скорость изменения реактивной нагрузки, не связанная, вообще говоря, с изменением активной нагрузки, может оказаться весьма высокой. При этом изменение токовой нагрузки генератора будет происходить также с очень высокой скоростью. Другой случай, когда возможны такие быстрые изменения токовой нагрузки генератора — это регулирование активной нагрузки, например в диапазоне 70—300 % мощности агрегата, когда генератор работает в пиковом режиме или регулирует частоту. В этих случаях возникает необходимость дополнительно рассмотреть поведение обмоток статора и ротора генератора, так как тепловые постоянные времени этих обмоток (в минутах) на порядок отличаются от тепловой постоянной времени активной стали генератора (табл. 1-7).

Вследствие различия в тепловых постоянных стали и меди резкие изменения нагрузки машины будут приводить к относительному перемещению стержней обмотки в пазах и могут вызвать механические повреждения изоляции, ее смятие или разрывы. Наиболее вероятны такие повреждения изоляции у обмоток регулирующих машин, часто меняющих свою нагрузку.

Ввиду того что условия теплового расширения стержней обмоток статора и ротора существенно различаются (обмотка статора неподвижна, а обмотка ротора вращается), их поведение в условиях быстрого нагревания и охлаждения должно быть рассмотрено раздельно.

При увеличении нагрузки статора и тепловом удлинении стержней его обмотки происходит и деформация изоляционной оболочки, подвергающейся растягивающим усилиям.

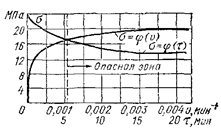

Рис. 1-32. Механические напряжения в изоляции в зависимости от скорости деформации и длительности приложения растягивающих усилий

В [32 ] подробно рассмотрен наиболее неблагоприятный случай внезапного повышения нагрузки статора машины с микалентной компаундированной изоляцией. Так как механические напряжения в материале изоляции зависят от скорости деформации (рис. 1-32), а из-за значительной силы сцепления медь и изоляция удлиняются одинаково, то для выяснения поведения изоляции в условиях переменной нагрузки достаточно установить скорость деформации стержня обмотки при увеличении тока в нем.

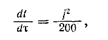

Скорость теплового удлинения стержня пропорциональна скорости изменения его температуры:

(1-24)

(1-24)

где ем — линейный коэффициент теплового расширения меди.

Здесь скорость повышения температуры (в К/с) может быть определена в предположении адиабатного нагрева по приближенной формуле

(1-25)

где 1 — плотность тока.

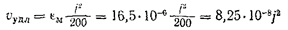

Принимая температурный коэффициент меди ем = 16,5 X X 10_6 К'1, находим выражение для скорости относительного

Таблица 1-7

| Мощность турбогенератора. МВт | Обмотка ротора с непосредственным охлаждением водородом | Обмотка статора о непосредственным охлаждением водой | ||

| Т 1 макс | ^ φ | т 1 макс | ^ φ | |

| 3,2 | 2,5 | 1,5 | 0,8 | |

| 2,6 | 2,0 | 1,7 | 0,9 | |

| 2,4 | 1,9 | 1,9 | 1,0 | |

| 2,9 | 2,3 | 0,9 | 0,5 |

Примечание. Тепловая постоянная времени для активной стали Тст = 40 мин.

удлинения стержня (в с-1) при плотности тока в нем, равной /, А/мм2:

(1-26)

(1-26)

или (в мин"1)

(1-27)

(1-27)

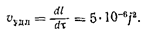

Отсюда скорость относительного удлинения стержня при внезапном приложении к нему полной токовой нагрузки с обычной для современных мощных машин номинальной плотностью тока, равной 5—7 А/мма,

(1-28)

(1-28)

Ввиду того что возникающие при этих скоростях напряжения растяжения не превосходят 9—10 МПа, а разрушающие напряжения при этом больше 22 МПа, очевидно, что рассматриваемый режим внезапного изменения нагрузки статора от нуля до максимального значения не опасен с точки зрения механической прочности изоляции его обмотки.

Так как механическая прочность изоляции на термореактивной основе не ниже, чем у микалентной компаундированной изоляции, то эти выводы могут быть распространены на все современные мощные машины с термореактивной изоляцией и скорость изменения токовой нагрузки статоров таких машин практически может не ограничиваться.

Стержни обмотки вращающегося ротора при внезапном нагружении полным током и повышении их температуры не могут свободно удлиняться в пазах ротора, так как этому препятствуют силы трения, возникающие при вращении ротора из-за центробежных усилий. Поэтому относительного перемещения бочки ротора и уложенной в ее пазах обмотки, вызываемого разностью их температур и температурных коэффициентов, во вращающемся роторе не наблюдается, а тепловое удлинение медных стержней переходит в деформацию сжатия. Если при этом предел текучести меди будет превзойден (табл. 1-8), то деформация окажется необратимой и после остановки машины и остывания стержни укоротятся по сравнению с исходным состоянием.

Многократные пуски и остановки генераторов приводят к значительному укорочению стержней обмотки ротора, увеличению их поперечного сечения и могут вызвать повреждение изоляции.

| Вид меди | Прочность на растяжение при комнатной температуре | Удлинение, % | Одно- часовая температура отжига, °С | ||

| Предел прочности, МПа | Предел теку чести, МПа | ||||

| Медь уплотненная | Отожженная | 217,0 | 40,6 | 74,0 | |

| Холоднотянутая 5 %-ная | 225,4 | 102,9 | 58,5 | — | |

| Холоднокатаная 5 %-ная | 225,4 | 133,7 | 57,5 | ||

| Медь с присадкой серебра (228— 286 г на 1 т) | Отожженная | 217,7 | 43,7 | 80,5 | |

| Холоднотянутая 5 %-ная | 224,0 | 161,7 | 53,0 | — | |

| Холоднокатаная 5 %-ная | 235,9 | 207,2 | 47,0 |

При установившемся режиме и при t0 — 20 °С, /ст= 60 °С для различных температур меди получим следующие напряжения сжатия в меди обмотки ротора:

/м, °С 80 90 100 110 120 130 140 145

0М, МПа 54,0 71,0 88,0 105,0 122,0 139,0 156,0 164,5

Таким образом, даже в стационарных режимах при расчетных температурах 130—145 °С в меди обмотки ротора возникают напряжения сжатия, близкие к пределу пропорциональности, что в некоторых случаях может привести к остаточным деформациям меди и последующему укорочению витков, сопровождающемуся повреждением изоляции.

Если средняя температура обмотки не превышает 120 °С, укорочение витков не так велико, обычно 1—5 мм. При средней рабочей температуре 145 °С и выше укорочение витков значительно больше, иногда достигает 40—45 мм.

Несмотря на остаточные температурные деформации медных стержней обмотки ротора, при косвенном охлаждении почти не было случаев аварийного ограничения нагрузки ротора. Значительно опаснее такие деформации обмотки в турбогенераторах с непосредственным охлаждением ротора. При укорочении витков в вентиляционных каналах стержней возникает сужение проходного сечения и условия охлаждения резко ухудшаются, приводя к местным перегревам обмотки ротора.

Для того чтобы этого не было, при изготовлении стержней обмотки роторов с непосредственным охлаждением применяют сплав меди с серебром (200—300 г на 1 т), что повышает предел текучести меди до 160—210 МПа. Несмотря на это, в эксплуатации отмечены случаи закупорки вентиляционных каналов стержней сместившимися изоляционными прокладками, что приводило к местным перегревам обмотки и недопустимым вибрациям ротора с последующим аварийным отключением машины. Поэтому у турбогенераторов с непосредственным охлаждением ротора вообще не допускаются остаточные температурные деформации меди.

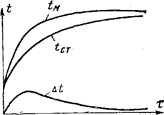

С этой точки зрения особенно опасным является внезапное повышение нагрузки ротора после достижения машиной полной скорости при ее пуске. В этом случае из-за резкого различия тепловых постоянных меди и стали разность их температур может достигать очень больших значений (рис. 1-33), при которых температурные напряжения в меди значительно выше предела пропорциональности, что неизбежно приведет к остаточным деформациям.

Этим объясняется требование ПТЭ о постепенном наборе нагрузки генератором в соответствии с повышением нагрузки

турбины при ее прогреве. Однако на аварийные ситуации, когда требуется быстрое увеличение реактивной мощности, это условие не распространяется. Регулятор возбуждения и реле форсировки (если она есть) всегда должны находиться в работе, и сопутствующая их действию перегрузка машины при аварийных понижениях напряжения в сети считается допустимой ввиду ее кратковременности. Вообще вероятность совпадения действия форсировки возбуждения и загрузки вновь подключенного к сети холодного генератора достаточно мала, и поэтому мала вероятность значительных остаточных деформаций витков обмотки ротора, которые к тому же зависят от числа циклов нагрева и остывания ротора.

Рис. 1-33. Изменение разности температур меди и стали при пуске генератора

Следует отметить, что в режимах частых пусков и остановок, а также при работе в переменной части графика и в режимах с недовозбуждением происходят изменения теплового состояния конструктивных узлов статора турбогенератора, в том числе обмотки и сердечника.

Частые пуски и остановки (30—40 в год) приводят к изменению температуры активных частей генератора на 50—70 °С в зависимости от длительности простоя.

Неравномерный суточный график генератора (100—65 % по активной и 100—20 % по реактивной мощности) приводит к изменению температуры активных частей генератора на 25—35 °С.

Систематическая работа генераторов с коэффициентом мощности, близким к единице, в емкостном или индуктивном квадранте является причиной увеличения потоков рассеяния в лобовых частях и повышенного нагрева крайних пакетов стали сердечника.

Эти изменения температуры приводят к повреждениям активной стали турбогенератора: ослаблению опрессовки зубцов крайних пакетов, отламыванию отдельных листов зубцов из-за температурных деформаций сердечника, к вибрации ослабленных листов под воздействием электромагнитных сил и т. п. В результате надежность и долговечность турбогенераторов, в особенности блочных, проектировавшихся для базовой нагрузки, понижается и часто приводит к серьезным ремонтным работам.

При назначении переменных режимов для турбогенераторов следует учитывать эти особенности их переменной нагрузки, в частности в режимах недовозбуждения.

Представляют интерес пусковые режимы агрегатов гидроаккумулирующих электростанций. Вообще гидротурбины — тихоходные машины, рабочая температура которых не отличается

от температуры окружающей среды, и поэтому с точки зрения эксплуатации они значительно проще паровых турбин.

Их пуск производится за несколько десятков секунд (30— 60 с), а то обстоятельство, что естественный выбег у них длительнее, чем у паровых турбин, не вызывает затруднений, так как при необходимости в любой момент времени машина, находящаяся на выбеге, может быть переведена в режим пуска, а система тормозов-домкратов позволяет сократить продолжительность остановки до 3—5 мин.

Сложнее обстоит дело с пуском агрегатов гидроаккумулирующих станций (ГАЭС), которые приобретают все более широкое распространение в энергетических системах для получения дешевой пиковой мощности. В последнее время отмечается определенная тенденция предпочтительного применения обратимых агрегатов перед трех- и четырехмашинными из-за меньшей стоимости машинного оборудования и строительных сооружений. Однако при этом усложняются пусковые режимы, так как обратимые агрегаты нельзя пускать в насосном режиме обычным способом из-за того, что направление их вращения в этом режиме противоположно направлению вращения в генераторном режиме.

Для пуска обратимых агрегатов были предложены гидравлические вспомогательные пусковые устройства, однако из-за высокой стоимости они не получили широкого распространения, и в настоящее время используются исключительно электрические способы пуска.

Обычно условия, которые ставятся при выборе способа пуска, сводятся к следующим двум положениям:

Длительность пуска с учетом перевода агрегата в другой режим должна быть невелика, не более 2—3 мин.

Пусковые токи должны быть небольшими во избежание чрезмерных усилий в лобовых частях статорной обмотки, а также недопустимого понижения напряжения на шинах станции и* в узлах нагрузки. Как правило, требуется, чтобы понижение напряжения при пуске обратимого агрегата не превосходило 2—3 %.

Выполнение этих требований при любых способах пуска облегчается, если уменьшить начальный момент трения, для чего обратимые агрегаты снабжаются выжимными подпятниками с подачей масла под давлением, что позволяет свести начальный момент трения до пренебрежимо малого значения, равного 0,1— 0,2 % номинального момента.

Пусковой момент зависит также от того, заполнено рабочее колесо водой или нет. В большинстве случаев при пуске агрегата прибегают к вытеснению воды из спиральной камеры и рабочего колеса сжатым воздухом, что снижает пусковой момент до значения, равного 2—3 % номинального момента.

Электрические способы пуска можно разбить на четыре группы: асинхронный, частотный, комбинированный и пуск разгонный двигателем.

При асинхронном пуске генератор агрегата трогается с места прямым включением в сеть на полное или частично пониженное напряжение при нормальной частоте, как обычный синхронный двигатель с пусковой обмоткой. При этом в роторных контурах индуцируются токи, взаимодействие которых с вращающимся полем статора обусловливает появление двигательного асинхронного момента, начинающего вращать агрегат с ускорением. Момент зависит от скольжения и от параметров двигателя, а также от квадрата приложенного напряжения. По достижении подсинхронной скорости включается возбуждение и двигатель втягивается в синхронизм.

Роль пусковой обмотки синхронного двигателя, увеличивающей пусковой момент в двигателе обратимого агрегата до необходимого значения, играет демпферная система генератора, которая, как правило, должна быть усилена по сравнению с обычной.

Асинхронный пуск является наиболее простым, доступным и дешевым. Пусковые моменты получаются при этом достаточно большими и длительность пуска — вполне приемлемой (0,5— 1,5 мин). Однако этот способ из-за очень больших пусковых токов не получил широкого распространения. При частых пусках это последнее обстоятельство является очень существенным и обязательно должно быть учтено при выборе способа пуска.

Асинхронный пуск при пониженном напряжении, осуществляемый при помощи реактора, пускового автотрансформатора или с использованием специальных отпаек обмотки главного трансформатора, обладает еще и другим недостатком: увеличенным временем пуска из-за относительно малых пусковых моментов, которые пропорциональны квадрату приложенного напряжения.

Кроме того, следует учитывать, что при любом способе асинхронного пуска возникает проблема перегрева демпферных обмоток и для мощных машин (выше 100 MB-А) может потребоваться непосредственное охлаждение стержней этих обмоток.

При частотном (синхронном) пуске генератор подключается к ведущему генератору при очень малой частоте вращения. Обе машины ускоряются затем синхронно до номинальной частоты вращения.

Момент, увлекающий при этом ведомую машину, является синхронизирующим моментом Мс, который, как известно, тем больше, чем меньше угол между роторами ведущей и ведомой машин:

(1-36)

(1-36)

где шс — синхронная угловая частота; xd и xq — соответственно продольное и поперечное синхронное реактивное сопротивление.

Положительной стороной частотного пуска является отсутствие чрезмерных пусковых токов, а также достаточно большие пусковые моменты, позволяющие даже не освобождать рабочее колесо

от воды. Однако относительно большая длительность пуска (10— 15 мин) и затруднения, возникающие при пуске последнего агрегата станции, несколько снижают достоинства этого способа.

В последнее время появилась разновидность названного способа, при котором для частотного пуска используют тиристорный преобразователь частоты.

Преобразователь частоты состоит из двух обычных тиристорных преобразователей. Один из них, управляемый регулятором тока, работает как выпрямитель, преобразуя трехфазный переменный ток в постоянный, а другой — как инвертор, преобразуя постоянный ток в трехфазный переменный ток с частотой, которую можно изменять от очень малых значений до номинальной.

Тиристорная пусковая схема обладает определенными преимуществами по сравнению с методом ведущего генератора, однако главный недостаток последнего (замедленный пуск) не устраняется.

В комбинированном методе объединены асинхронный и частотный способы пуска. Невозбужденный двигатель подключают к невозбужденному генератору, вращающемуся с частотой, составляющей 15—80 % номинальной при фиксированном открытии направляющего аппарата. Затем генератор возбуждается и появляющийся при этом асинхронный двигательный момент заставляет ускоряться двигатель и тормозит генератор. По достижении одинаковой частоты вращения двигатель синхронизируется с генератором путем подачи возбуждения и дальше обе машины ускоряются турбиной до номинальной частоты вращения.

Преимуществом этого метода по сравнению с частотным пуском является возможность использования возбудителя на валу, в то время как при частотном пуске обе машины должны возбуждаться еще в остановленном состоянии и поэтому обязательно требуется независимый источник возбуждения.

Другое преимущество заключается в меньшей длительности пуска всей станции в насосном режиме, так как не требуется останавливать ведущий генератор между пусками отдельных агрегатов. Это преимущество особенно заметно в многомашинных ГАЭС.

К недостаткам метода относят некоторый перегрев демпферных обмоток, невозможность пуска генератором меньшей мощности и, наконец, трудность точного согласования подаваемого на ведущую машину возбуждения с моментом, развиваемым турбиной.

В методе разгонного двигателя для пуска обратимого агрегата используется вспомогательный асинхронный двигатель с фазным ротором, смонтированный на валу главной машины и пускаемый от сети при помощи реостата, присоединенного к обмотке ротора разгонного двигателя.

Мощность разгонного двигателя выбирается из соображений стоимости и приемлемой длительности пуска и обычно находится в пределах от 1 до 10 % мощности главного агрегата.

Метод разгонного двигателя является технически наилучшим ввиду его простоты и эффективности. Он наиболее широко распространен в практике эксплуатации ГАЭС с обратимыми агрегатами.

К концу 1984 года во всем мире находились в эксплуатации 60 ГАЗС с единичной мощностью обратимых агрегатов от 100 до 400 МВт. Для 175 агрегатов этих станций пусковые методы распределены следующим образом:

Асинхронный пуск:

прямой 4

реакторный 10

с использованием отпаек главного трансформатора... 12

Тиристорный пуск 8

Частотный и комбинированный пуск 60

Пуск разгонным двигателем 81

Если принять относительную стоимость пускового оборудования для способа разгонного двигателя за 1, то стоимость оборудования для асинхронного пуска при пониженном напряжении составит 1,5, для тиристорного — 0,75, для частотного и комбинированного— 0,5 и для прямого асинхронного — 0,1. Как видим, наиболее дешевый способ пуска имеет наименьшее распространение, что объясняется его большими техническими недостатками.

|

|

|

|

|

Дата добавления: 2015-05-08; Просмотров: 997; Нарушение авторских прав?; Мы поможем в написании вашей работы!