КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретическая часть. Геометрических параметров протяжек

|

|

|

|

Содержание работы

Цель работы

Геометрических параметров протяжек

Исследование конструктивных и

Целью работы является:

1. Практическое ознакомление с различными типами протяжек.

2. Дать навыки в составлении эскизов и расчете конструктивных и геометрических параметров протяжек.

Время выполнения работы - 2 часа.

1. Ознакомиться с конструкциями предложенных протяжек.

2. Измерить конструктивные и геометрические параметры протяжек.

3. Определить размеры отверстия, обрабатываемого внутренней протяжкой.

Меры безопасности при выполнении лабораторной работы:

1. Подготовка рабочего места.

2. Обратить внимание на опасность травматизма при обращении с острозаточенным инструментом.

3. Исключить падение инструмента и травмирование кожного покрова конечностей лезвием инструмента.

Инструменты, приборы, оборудование

Образцы протяжек, мерительные инструменты, инструментальный микроскоп.

1.3.1. Назначение протяжек

Протяжки применяются для обработки цилиндрических и фасонных (шлицевых, шпоночных, многогранных) отверстий, а также различных фасонных поверхностей и плоскостей.

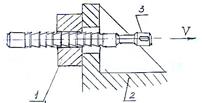

На рис. 1.1 приведена схема обработки круглой протяжкой. Протягиваемая деталь 1 упирается в станину 2 станка, протяжка проходит сквозь отверстие детали. Отверстие перед протягиванием предварительно просверливают, растачивают, а также получают отливкой.

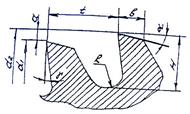

Резание при круглом протягивании осуществляется за счет того, что при поступательном движении режущие зубья, имеющие постепенно увеличивающийся размер по диаметру, снимаем стружку, толщина которой определяется как полуразность диаметров двух, смежных зубьев (см. рис. 1.2):  .

.

Рис. 1.1. Схема обработки круглой протяжкой

Рис. 1.1. Схема обработки круглой протяжкой

Рис. 1.2. Общий вид зубьев круглой протяжки

Протяжка представляет собой инструмент, предназначенный для ос работки сквозных отверстий и наружных поверхностей. Чаще всего протяжка представляет собой стержень, на поверхности которого имеется ряд зубьев. Срезание слоев металла производится при отсутствии движения подачи за счет увеличения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего. Это превышение является подъемом или подачей на зуб протяжки.

Протяжки являются одним из высокоэффективных типов режущего инструмента. К прогрессивным свойствам этого инструмента можно отнести следующие признаки:

1) высокую производительность, которая несмотря на малую скорость резания (5-8 м/мин), достигается за счет большой суммарной длины режущих кромок, одновременно участвующих в работе, совмещения черновых и чистовых операций, непрерывного контакта зуба с обрабатываемой поверхностью;

2) высокую точность и стабильность размеров обрабатываемых деталей (5-8, квалитет);

3) малую шероховатость обработанной поверхности (Ra=0,8…6,3 мкм);

4) возможность обработки за одну операцию сложного профиля изделия;

5) отпадает необходимость в использовании высококвалифицированной рабочей силы;

6) высокую стойкость инструмента.

Протяжки являются узкоспециализированным инструментом, предназначенным для обработки одной или нескольких определенных деталей. Поэтому они в основном применяются в массовом и крупносерийном производстве. Однако в том случае, если необходимая точность обработки может быть получена только протягиванием, например, при изготовлении шлицевых и других фасонных отверстий, протяжки применяют и в мелкосерийном производстве.

Протяжки, применяемые в современном машиностроении, можно разделить на две основные группы:

1) для обработки отверстий различной формы;

2) для обработки наружных поверхностей.

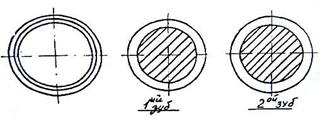

В свою очередь протяжки для обработки отверстий делятся на следующие типы:

1) протяжки для круглых отверстий;

2) шлицевые протяжки;

3) фасонные протяжки различного профиля (эвольвентные, многогранные и др.);

4) комбинированные протяжки;

5) шпоночные и пазовые протяжки.

Наружные протяжки по типу обрабатываемых поверхностей делятся на следующие типы:

1) плоские;

2) полукруглые;

3) фасонные.

По конструкции зубьев и методу работы протяжки бывают:

1) режущие, то есть такие у которых есть острые режущие зубья

2) уплотняющие или выглаживающие, работа которых основана на методе пластической деформации материала;

3) комбинированные, режуще-выглаживающие.

Обработка отверстий протяжками с выглаживающими зубьями позволяет повысить геометрическую точность, уменьшить шероховатость и повысить износостойкость детали. Выглаживающие зубья в виде колец или блоков применяются самостоятельно на выглаживающих прошивках и комбинации с режущими зубьями на комбинированных протяжках и прошивках.

Выполненные в большинстве случаев из твердосплавных материале, выглаживающие зубья обладают стойкостью до нескольких тысяч метров обработанной поверхности. Применение отдельных выглаживающих зубьев позволяет еще больше увеличить общую стойкость протяжки. Установление выглаживающего блока на бывшую в употреблении и потерявшую размер режущую протяжку позволяет увеличить срок ее службы.

Блоки выглаживающих зубьев или отдельных зубьев в виде колец на комбинированных режуще-выглаживающих протяжках устанавливаются между задней направляющей и задней замковой частью протяжки.

По виду главного движения протяжки подразделяются на следующие типы:

1) с прямолинейным движением резания;

2) с круговым движением резания.

По способу приложения-силы к инструменту бывают протяжки либо прошивки. У протяжки усилие протяжного станка прикладывается к хвостовой части, а у прошивки - к заднему торцу. Силой протяжного станка протяжка протягивается через отверстие, а прошивка проталкивается через него. Первые работают на растяжение, а вторые - на сжатие. Поэтому прошивки делаются короткими, не длиннее пятнадцатикратного ее диаметра, так как в противном случае они могут изогнуться.

По конструкции протяжки делятся на цельные, составные и сборные.

Цельные протяжки изготавливаются из одной заготовки. Они обладают высокой прочностью и жесткостью. Однако высокая стоимость инструментального материала заставляют делать их составными и сборными.

У составных протяжек рабочая часть выполняется из быстрорежущей стали, а хвостовик и шейка - из конструкционной. Соединение частей заготовки производится неразъемным способом, чаще всего стыковой сваркой.

Отдельные составные части сборных протяжек изготавливаются из разных материалов: рабочие - из инструментальных материалов, а остальные - из конструкционных сталей, но соединение их осуществляется разъемным способом. Сборная конструкция позволяет делать зубья протяжки из твердого сплава, что увеличивает производительность обработки в восемь-десять раз.

1.3.2. Внутренние протяжки

Несмотря на обилие типов протяжек в конструктивном отношении, они имеют много общих элементов. Для ознакомления с конструкцией протяжек выберем наиболее распространенную - круглую внутреннюю.

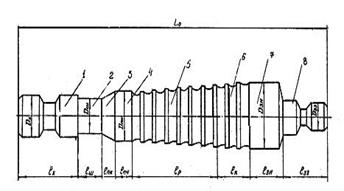

Круглая внутренняя протяжка состоит из следующих частей (см. рис. 1.3).

Хвостовая часть или хвостик служит для закрепления, протяжки в патроне протяжного станка. Шейка является связующим звеном между хвостовиком и остальным частями протяжки. Переходный конус предназначен для облегчения ввода передней направляющей части протяжки в протягиваемое отверстие. Передняя направляющая служит для направления и центрирования протяжки относительно оси протягиваемого отверстий. Она обеспечивает плавный, без перекосов, переход детали на режущую часть протяжки.

Режущая часть снабжается большим количеством поперечных зубьев и производит всю работу по срезанию металла. Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются. Первый зуб соответствует очертанию и размерам предварительно обработанного отверстия, а последующий - форме и размерам готового отверстия. Все промежуточные режущие зубья последовательно увеличиваются по тем или иным параметрам, благодаря чему и осуществляется срезание стружки.

| Рис. 1.3. Круглая внутренняя протяжка: 1 - хвостовик, 2 – шейка, 3 - переходный конус, 4 - передняя направляющая, 5 - режущая часть, 6 - калибрующая часть, 7 - задняя направляющая, 8 - задняя замковая часть. |

Режущая часть снабжается большим количеством поперечных зубьев и производит всю работу по срезанию металла. Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются. Первый зуб соответствует очертанию и размерам предварительно обработанного отверстия, а последующий - форме и размерам готового отверстия. Все промежуточные режущие зубья последовательно увеличиваются по тем или иным параметрам, благодаря чему и осуществляется срезание стружки.

Калибрующая часть служит главным образом для заглаживания поверхности, обработанной режущими зубьями, и гарантирует получение требуемых размеров. Поэтому поперечные размеры и форма всех калибрующих зубьев соответствует форме и размерам готового отверстия. Другим назначением калибрующей части является пополнение режущих зубьев, постепенно выходящих из работы вследствие потери размеров при переточке протяжки.

Задняя направляющая предназначается для направления и центрирования детали в момент окончания процесса протягивания и для предотвращения перекоса детали под действием ее веса.

Задняя замковая часть протяжки служит для поддержания протяжки в процессе резания и для возвращения, ее в исходное положение после обработки детали.

Конструкция отдельных частей может изменяться в зависимости от типа протяжки и модели протяжного станка.

Прошивки состоят из тех же частей, что и протяжки, только у них отсутствует хвостовая часть и шейка.

Протяжки для наружных поверхностей обычно присоединяются винтами к длинным ползунам наружно-протяжных станков, поэтому у них хвостовик, шейка и направляющие части отсутствуют.

1.3.3. Схемы срезания слоев металла при протягивании

Под схемой срезания слоев металла при протягивании понимают размеры слоев и порядок их удаления с обрабатываемой поверхности.

В настоящее время при протягивании применяются две основные схемы срезания слоев:

1) одинарная или обычная;

2) групповая.

При одинарной схеме срезания слоев каждый режущий зуб протяжки срезает слои определенной толщины за счет превышения высоты последующего зуба по отношению к предыдущему, как показано на рис. 1.4.

Протяжки одинарной схемы срезания слоев имеют ряд существенных недостатков:

1) вследствие большой ширины срезаемого слоя эти протяжки имеют малую подачу на зуб;

2) наличие стружкоразделительных канавок ведет к появлению стружки с ребром жесткости и повышенному износу зубьев протяжки;

3) протяжка имеет большое количество режущих зубьев, что обусловливает значительную длину режущей части;

4) большая величина шероховатости обработанной поверхности и низкая точность геометрической формы отверстия.

Более прогрессивными являются протяжки групповой схемы срезания слоев. При групповой схеме срезания слоев все режущие зубья протяжки разделяются на группы по два зуба и более, имеющие в пределах одинаковые диаметры или высоты и срезающие общий слой определенной толщины за счет уширения режущей кромки последующего зуба в группе по отношению к предыдущему. Существует несколько разновидностей групповой схемы срезания слоев: шахматная, прогрессивная, разработанная работником ВГТЗ П. П. Юнкиным; переменного резания, предложенная Д. К. Маргулисом, А. А. Залесовым и С. Д. Плехановым и др.

Рис. 1.4. Схема работы протяжек одинарного резания

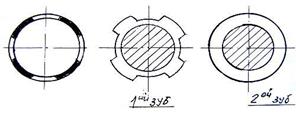

В качестве примера рассмотрим работу группы из двух зубьев, срезающих общий слой толщиной а (см. рис. 1.5). Режущая кромка первого зуба имеет вырезы и срезает затемненные участки металла. Второй зуб имеет диаметр, равный диаметру первого зуба, но имеет режущую кромку без вырезов и срезает слои, оставшиеся после прохода первого зуба. Следующая группа из двух зубьев также имеет общий подъем а и работает подобно первой группе и т.д.

Рис. 1.5. Схема работы протяжек группового резания

Таким образом, толщина срезаемого слоя при работе зубьев в группе будет больше, чем при работе одного зуба. Но с увеличением толщины срезаемого слоя удельная сила резания уменьшается. Поэтому при равных площадях слоя, срезаемого одним зубом протяжки обоих типов, протяжка группового резания будет работать с меньшей силой протягивания или наоборот при одинаковых силах каждый режущий зуб протяжки группового резания может срезать слой с большей площадью, чем зуб протяжки одинарного резания. Это есть одно из основных достоинств протяжек группового резания.

При протягивании с большими подъемами поверхностей после литья и штампования режущие кромки протяжек группового резания срезают металл в глубине под коркой, благодаря чему они лучше сохраняются в процессе резания.

В частности, они меньше подвергаются воздействию всякого рода посторонних поверхностных включений.

Протяжки группового резания срезают слои прямоугольного сечения без ребер жесткости. Рациональная форма стружки позволяет ей свертываться в более плотный валик, вследствие чего для размещения стружки данного объема требуется относительно меньшее пространство. Поэтому при заданной длине протягиваемого отверстия шаг зубьев и длина режущей части протяжки могут быть относительно уменьшены.

Длительная эксплуатация протяжек группового резания показала, что они в среднем получаются короче на 30% и имеют стойкость в несколько раз большую, чем протяжка одинарного резания.

|

|

|

|

|

Дата добавления: 2015-05-09; Просмотров: 1025; Нарушение авторских прав?; Мы поможем в написании вашей работы!