КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для углубленной переработки

|

|

|

|

Основной функцией нефтеперерабатывающего завода является переработка нефти в бензин, авиационный керосин, мазут, дизельное топливо, смазочные масла, смазки, битумы, нефтяной кокс, сырье для нефтехимии.

Первичные процессы переработки не предполагают химических изменений нефти и представляют собой ее физическое разделение на отдельные компоненты или фракции компонентов. Продукты первичной переработки нефти, как правило, не являются товарными нефтепродуктами.

В связи с этим нефтяные фракции поступают на установки вторичных процессов, целью которых является улучшение качества нефтепродуктов и углубление переработки нефти.

Кроме того, нефтяные фракции, получаемые в ходе первичной и вторичной переработки нефти, содержат в своем составе различные примеси, которые необходимо удалить, что достигается более глубокой переработкой.

Адсорберы - аппараты для разделения газовых и жидких смесей путем избирательного поглощения их компонентов твердыми поглотителями - адсорбентами. Вещество, которое поглощается и находится вне пор адсорбента, называется адсорбтивом, а после его перехода в адсорбированное состояние - адсорбатом.

При вторичной переработке нефти адсорберы нашли применение для выделения низкомолекулярных ароматических углеводородов из бензиновых фракций, селективной очистки масел.

Устройство и принцип действия адсорберов для разделения жидкостей и газов не имеют существенных различий.

Для проведения процессов адсорбции применяются адсорберы следующих типов:

1) с неподвижным зернистым адсорбентом;

2) с подвижным зернистым адсорбентом;

3) с псевдоожиженным слоем мелкозернистого адсорбента.

Адсорберы с неподвижным слоем адсорбента представляют собой вертикальные или горизонтальные полые аппараты, заполненные слоем зернистого адсорбента с внутренними устройствами для поддержания адсорбента, распределения, сбора и выравнивания потока среды, разделяется. Адсорберы с неподвижным слоем - аппараты периодического действия, работающие в циклическом режиме. Рабочий цикл таких адсорберов включает следующие стадии: адсорбцию, десорбцию, удаление агента, десорбцию (сушку) и охлаждение.

В адсорберах с неподвижным слоем адсорбента все стадии процесса протекают в определенной последовательности в одном аппарате и для непрерывной работы установки необходима установка нескольких аппаратов, работающих по определенному циклу. Непрерывность работы такой установки обеспечивается тем, что производительность стадии адсорбции точно соответствует суммарной продолжительности стадий десорбции, сушки и охлаждения. Если продолжительность стадий десорбции, сушки и охлаждения превышает продолжительность стадии адсорбции, то непрерывность работы установки достигается применением двух и большего числа адсорберов. При наличии минимум двух аппаратов и соответствующем соотношении продолжительности вышеуказанных стадий возможна непрерывная работа всей адсорбционной установки.

Переключение адсорберов осуществляется автоматически с помощью регулятора, работает по заданному графику.

На рисунке 267 приведен циклический график работы адсорберов.

Рисунок 267 - Циклический график работы адсорберов

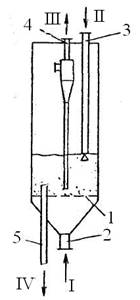

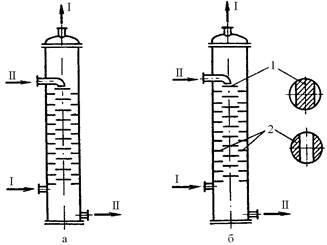

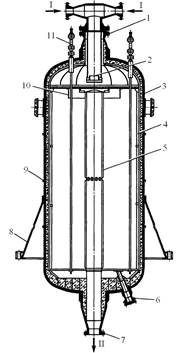

Рисунок 268 - Адсорбер периодического действия с неподвижным слоем адсорбента: а – вертикальный; б – горизонтальный; 1 – корпус; 2 - штуцер для подачи парогазовой смеси (при адсорбции) и воздуха (при сушке и охлаждении); 3 - штуцер для отвода отработанного газа (при адсорбции) и воздуха (при сушке и охлаждении); 4 - барботер для подачи острого пара при десорбции; 5 - штуцер для отвода паров десорбции; 6 - штуцер для отвода конденсата; 7 - люки для загрузки поглотителя; 8 - люки для выгрузки поглотителя

Рисунок 269 - Адсорбер периодического действия колонного типа с неподвижным слоем адсорбента:1 – корпус; 2 - опорная решетка; 3 - перфорированный лист и два слоя сетки; 4 - фарфоровые шары; 5 - переточные трубы для загрузки (выгрузки) адсорбента; 6,7 - слой поглотителя; 8 – решетки; 9 - кран-укосина; 10 - штуцер для загрузки адсорбента; 11 - люк – лаз; 12 - трубопровод для выгрузки адсорбента; I - исходная смесь; II - очищенный поток

Рисунок 270 - Адсорбер радиального типа с неподвижным слоем адсорбента: а – несекционированный; б – секционированный; 1 - сборочный коллектор; 2 – корпус; 3 - кольцевая решетка; 4 - слой адсорбента; 5 - штуцер для загрузки адсорбента; 6 - центральный раздаточный канал; 7 - кольцевой сборный канал; 8 - разгрузочное устройство; 9 - раздаточный коллектор; 10 - штуцер для выгрузки адсорбента; 11 - штуцер для слива конденсата; 12 - предохранительная разрывная мембрана; I - исходная смесь; II - очищенный поток; III - водяной пар на десорбцию; IV - смесь паров воды и адсорбата

Адсорберы с подвижным зернистым адсорбентом представляют собой колонны, в которых зернистый адсорбент движется самотеком сверху вниз, или перемещается с помощью специальных транспортных устройств.

В этом случае процесс ведется непрерывно, и каждая его стадия осуществляется в определенном аппарате или части аппарата, причем адсорбент последовательно перемещается между отдельными аппаратами по системе пневмотранспорта.

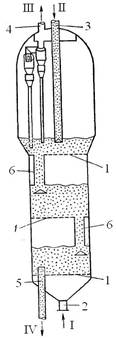

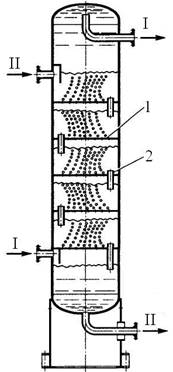

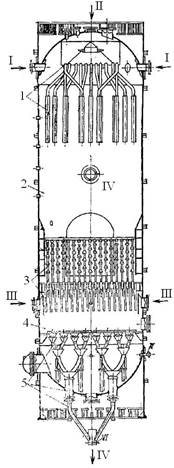

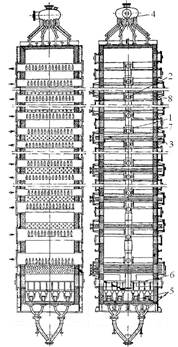

Аппарат является комбинированным, состоит из отдельных зон, в которых последовательно осуществляются адсорбция, десорбция, нагрева и охлаждения адсорбента (рисунок 271).

Рисунок 271 - Адсорбер с движущимся слоем адсорбента:1 – питатель; 2 – нагреватель; 3 - зона ректификации; 4 - распределительная тарелка; 5 - зона адсорбции; 6 – холодильник; 7 – бункер; 8 - подъемник пневматического типа; 9 – реактиватор; 10 – сборник; 11 - регулирующая задвижка; 12 - газодувка; I - водяной пар; II - греющий агент; III - тяжелая фракция; IV - промежуточная фракция; V - исходный разделяемый поток; VI - легкая фракция; VII - охлаждающая вода; VIII - продукты реактивации и водяной пар

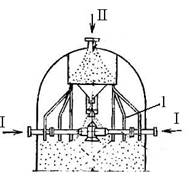

Адсорберы с псевдоожиженным слоем адсорбента позволяют также осуществлять непрерывный процесс адсорбции. В этом случае в качестве адсорбента используются мелкие гранулы и порошок.

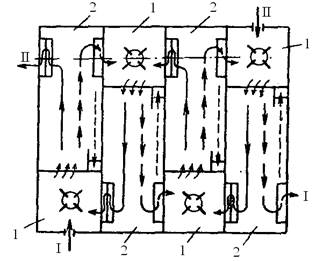

В таких аппаратах стадии процесса адсорбционного разделения сырья протекают одновременно, но смещены по месту. Адсорберы такого типа выполняются с общим псевдоожиженным слоем (одноступенчатые или однокамерные) или ступенчато-противоточные (многокамерные).

Рисунок 272 - Одноступенчатый адсорбер с псевдоожиженным слоем адсорбента: 1 – тарелка; 2 - вводный штуцер; 3, 5 - напорные стояки; 4 - выводной штуцер; I - вход разделяемого потока; II - вход адсорбента; III - выход разделенного потока; IV - выход адсорбента

Рисунок 273 - Многокамерный адсорбер с псевдоожиженным слоем адсорбента: 1 – тарелка; 2 - вводный штуцер; 3, 5 - напорные стояки; 4 - выводной штуцер; 6 - переточная труба; I - вход разделяемого потока; II - вход адсорбента; III - выход разделенного потока; IV - выход адсорбента

Адсорберы также нашли применение в газовой промышленности для осушки и очистки газов, отбензинивания попутных и природных углеводородных газов, низкотемпературных установках разделения газов и т.д. Для разделения углеводородных газов конструкция адсорберов аналогичная приведенным выше.

Кристаллизаторы - аппараты для проведения процесса кристаллизации с целью разделения веществ и получение их в кристаллическом виде.

В кристаллизаторах осуществляется процесс выделения твердого вещества из его раствора (кристаллизация из раствора) или процесс выделения твердой фазы при затвердевании вещества (кристаллизация из расплава).

В нефтегазопереработке кристаллизаторы используют в процессах производства масел, парафина, церезина, серы.

Применяются кристаллизаторы как с поверхностными устройствами для передачи тепла, так и с непосредственным смешиванием сред, обмениваются теплом.

Кристаллизаторы с поверхностным теплообменом получили более широкое применение. Они делятся на два основных типа: «труба в трубе» и кожухотрубные.

Для получения и роста кристаллов в таких аппаратах необходимо обеспечить перемешивание раствора и оптимальный тепловой и гидродинамический режим. Перемешивание и охлаждение раствора улучшает диффузию вещества, кристаллизуется, к поверхности кристалла и ускоряет его рост. Одновременно с этим происходит выравнивание температуры раствора в объеме и на поверхностях охлаждения. Учитывая более низкую температуру поверхностей охлаждения, на них усиленно идет образование зародышей и рост кристаллов, снижающие эффективность теплообмена. Образующиеся отложения кристаллов на внутренних поверхностях трубчатых теплопередающих устройств снимают скребковым устройствами, вращающихся внутри труб с небольшой частотой. Они обеспечивают очистку поверхности теплопередачи и снижают сопротивление теплопередаче за счет уменьшения ламинарного слоя.

В аппаратах смешения кристаллизация парафина происходит при прямом соединении холодного растворителя с нагретым сырьем. При этом создаются условия для образования развитой поверхности теплопередачи при незначительном термическом сопротивлении на границе раздела фаз.

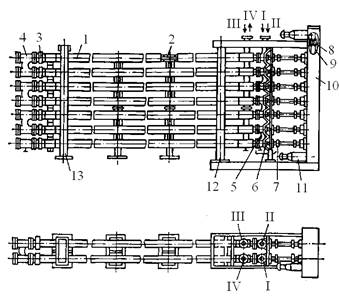

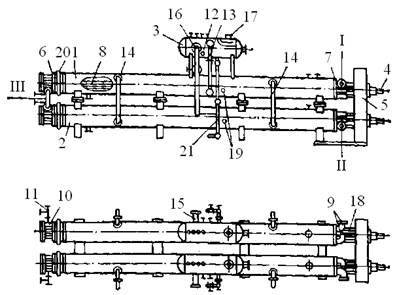

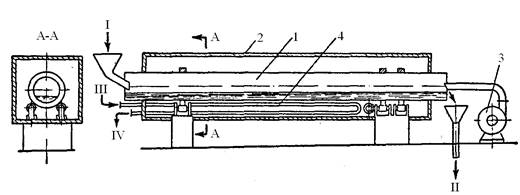

Рисунок 274 - Кристаллизатор регенеративный с вращающимися скребковым устройствами: 1 - трубная горизонтальная секция; 2 - скребковое устройство; 3 - волнистый компенсатор; 4 - переходник задний; 5 - переходник передний; 6 - уплотнение вала; 7 - промежуточный валик с шарнирными устройствами; 8 - ведущая звездочка; 9-роликовая цепь; 10 - герметизированный корпус привода; 11 - мотор-редуктор; 12 - вертикальная передняя стойка для крепления секций; 13 - задняя стойка; I - введение рафината с растворителем; II - вывод суспензии твердых углеводородов; III - введение фильтрата (депарафинованного масла с растворителем); IV - выход депарафинованного масла растворителем

Рисунок 275 - Кожухотрубный кристаллизатор со скребковым устройствами: 1,2 - кожухотрубные нижние и верхние секции; 3 - аккумулятор жидкого хладагента; 4 - привод скребковых устройств с планетарным мотор-редуктором; 5 - закрытый герметичный корпус привода; 6, 7 - передние и задние трубные решетки; 8 - скребковое устройство; 9, 10 - задние и передние переходники; 11 - перетекание обрабатываемого сырья; 12 - штуцер ввода хладагентов в аккумулятор; 13, 14 – перетоки; 15 - штуцера вывода паровой фазы; 16 - сборный коллектор; 17 - штуцер отбора паров; 18 - промежуточный вал с шарнирами; 19 - штуцер ввода жидкого хладагента; 20 - линзовый 4-волновой компенсатор; 21 - дренаж хладагента из аккумулятора и секций; I - введение продукта; II - вывод продукта; III- переток продукта из секции в секцию.

Рисунок 276 - Секция кристаллизатора с скребковым устройством: 1 - вал скребкового устройства; 2 – пальцы; 3 - прямые пластинчатые скребки; 4 – пружины; 5 – шплинт; 6 - внешняя грубая; 7 – двойник; 8 – болт; 9 - подшипник скольжения; 10 – крестовина; 11 - компенсатор волнистый; 12 – крышка; 13 – муфта

Рисунок 277 - Испарительный аппарат-кристаллизатор с псевдоожиженным слоем и выносной греющей камерой: 1 - греющая камера; 2 - корпус аппарата; 3 – сепаратор; 4 – насос; 5-7 - циркуляционные трубы; 8 - труба вскипания; 9 - сборник мелких кристаллов; 10 - фонарь (устройство для вывода маточного раствора); I – раствор; II - маточный раствор; III – суспензия; IV-пар; V - конденсат; VI - вторичный пар

Рисунок 278 - Схема кристаллизатора смешения: 1 – корпус; 2 - отражатель; 3-перемешивающее устройство; 4 - перегородка; I - сырье, II - холодный растворитель; III – суспензия

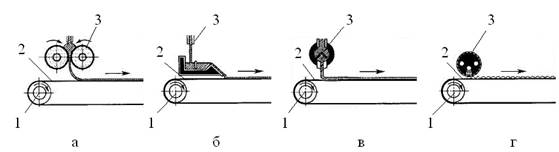

Рисунок 279 - Загрузочные устройства ленточных кристаллизаторов: а - двойной отжимной вал; б - переливное устройство; в - полосоразливное устройство; г - ротационный гранулятор; 1 - приводной барабан; 2 - стальная лента; 3 - загрузочное устройство

Рисунок 280 - Барабанный кристаллизатор с воздушным охлаждением: 1 - труба аппарата; 2 - термоизоляционный кожух; 3 – вентилятор; 4-труба для обогрева; I – раствор; II – суспензия; III – пар; IV - конденсат

Экстракторы - аппараты для разделения жидких или твердых веществ с помощью избирательных растворителей.

Экстракторы применяются в нефтепереработке при производстве масел (селективное очистки деасфальтизации), очистке нефтепродуктов, извлечении ароматических углеводородов из легких нефтяных фракций.

Экстракторы различаются по периодичности процесса разделения, методу смешения и разделения фаз, по характеру энергии, интенсифицирует контакт фаз.

По принципу организации процесса все экстракторы могут быть разделены на периодически действующие и непрерывно действующие.

В настоящее время аппараты периодического действия нашли применение только в промышленных установках малой производительности.

По способу смешивания фаз выделяют следующие подгруппы экстракторов:

- Аппараты ступенчатого типа, имеющие определенное число ступеней (типа смеситель-отстойник), в каждой из которых происходит контактирование и последующее разделение фаз.

В целом в аппарате за счет соединения ступеней по потокам рафинатних и экстрактивных растворов реализуется противоточное движение фаз, изменение состава фаз происходит скачкообразно, от ступени к ступени;

- Аппараты колонного типа (дифференциально-контактные) с непрерывно изменяющимся составом фаз. Противоточное движение фаз в аппаратах колонного типа осуществляется главным образом за счет разницы плотности сырья и растворителя или в соответствии рафинатных и экстрактивных растворов.

В экстракторах после каждого процесса перемешивания следует провести разделение (сепарацию) фаз.

По способу разделения фаз выделяют следующие подгруппы экстракторов:

- Аппараты отстойного типа (гравитационные экстракторы);

- Центробежные аппараты.

По типу растворителя (его плотности по отношению к плотности сырья) экстракторы делятся на следующие два типа: с верхней и нижней подачей растворителя.

В зависимости от источника энергии, которое используется для диспергирования одной фазы в другой и перемешивание фаз, экстракторы каждой из указанных выше групп могут быть разделены на аппараты, в которых диспергирование осуществляется за счет собственной энергии потоков (без введения дополнительной энергии извне), и аппараты с введением внешней энергии во взаимодействующие жидкости. Эта энергия подводится с помощью механических мешалок, статических смесителей, насосов, инжекторов, сообщение колебаний определенной амплитуды и частоты (пульсаций или вибраций), путем проведения экстракции в поле центробежных сил и другими способами.

Рисунок 281 - Схема ступени (секции) экстрактора типа смеситель-отстойник:1 - трубопровод введение легкой фазы; 2 - смесительная труба; 3 - кольцевой канал для рециркуляции эмульсии; 4 - трубопровод введения тяжелой фазы; 5 - пропеллерный насос; 6 - коллектор для вывода легкой фазы; 7 - камера смешивания; 8 - привод; 9 - кольцевая камера; 10 - трубопровод рециркуляции эмульсии; 11 - отстойный пространство; 12 - трубопровод вывода тяжелой фазы; I - легкая фаза, II - тяжелая фаза

Рисунок 282 - Схема ящичного смесительно-отстойного экстрактора: 1 – смеситель; 2 - отстойник; I - легкая фаза; II - тяжелая фаза

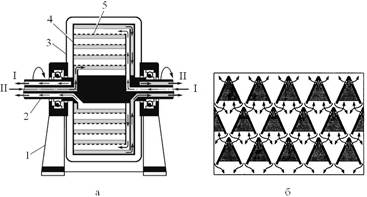

Рисунок 283 - Схема центробежного экстрактора: а - общий вид; б - насадка с струйным истечением фаз; 1 – станина; 2 - вал ротора; 3 – кожух; 4 – ротор; 5 - перфорированные концентрические цилиндры; I - легкая фаза; II - тяжелая фаза

|

|

| Рисунок 284 - Распылительный колонный экстрактор: 1 – корпус; 2 - распылитель легкой жидкости (дисперсной фазы); 3 - трубы для ввода тяжелой жидкости (сплошной фазы); 4 - гидравлический затвор; 5 - регулирующий вентиль; I - легкая фаза; II - тяжелая фаза | Рисунок 285 - Полочные колонные экстракторы: а - с полками типа диск-кольцо; 2 - с чередующимися полками типа 1 и 2, которые чередуются; I - легкая фаза; II - тяжелая фаза |

|

|

| Рисунок 286 - Схема насадочной экстракционной колонны: 1 - распределительная тарелка; 2 – насадка; 3 - глухая тарелка; 4 - промежуточные холодильники; I - легкая фаза; II - тяжелая фаза | Рисунок 287 - Схема экстрактора с ситчатыми тарелками:1 - полотно ситчатой тарелки; 2 - переливной патрубок; I - легкая фаза; II - тяжелая фаза |

Рисунок 288 - Схема экстракционной колонны с жалюзийной тарелками: а - нижняя часть колонны; б - жалюзийная тарелка; 1 - корпус колонны; 2 – коллектор; 3 - жалюзийные тарелки; 4 - пластины (жалюзи); 5 - дистанционные ребра; 6 - профиль в виде угла; 7 - направляющая стойка; 8 - балка опорного каркаса; I - легкая фаза; II - тяжелая фаза

Рисунок 289 - Пульсационный экстрактор: 1 - контактные устройства; 2 – распределитель; 3 - система контроля за поверхностью раздела фаз; 4 - пульсационная труба; 5 – пульсатор; 6 - буферная емкость; 7 - предохранительный клапан; 8 - воздушник; I - легкая фаза; II - тяжелая фаза; III - воздух или азот

|

|

| Рисунок 290 - Вибрационный экстрактор:1 - вариатор частоты колебаний; 2 - штанга; 3,7 – распределители; 4 – стержень; 5 - перфорированные пластины; 6 - отбойные перегородки; 8 - нижняя опора штанги; I - легкая фаза; II - тяжелая фаза | Рисунок 291 - Экстрактор с вибрирующими тарелками:1 - корпус колонны; 2 – тарелка; 3 – перелив; 4, 6 – отстойники; 5 - кулачковый привод; 7 – тяга; 8 – перегородка; 9 – переток; 10 отверстие; I - легкая фаза, II - тяжелая фаза |

Рисунок 292 - Ротационный дисковый экстрактор: а - схема ротационного дискового экстрактора; б - контактная зона ротационного дискового экстрактора; 1, 5 - распределительные решетки; 2 - кольцо статора; 3 - диск ротора; 4 - вал ротора; 6 – лопатки; 7 - горизонтальные кольцевые отбойники, 8 - сетка; I - легкая фаза, II - тяжелая фаза

Температура влияет на процесс экстракции: при ее повышении увеличивается растворительная способность и уменьшаются избирательность и вязкость среды. Для обеспечения необходимого температурного режима в колонных экстракторах применяются промежуточные кожухотрубные холодильники и встроенные в виде трубных пучков подогреватели.

Реакторами называют аппараты, в которых происходят химические процессы (реакции).

В нефтехимической промышленности применяют реакторы термических процессов - крекинга, коксования, пиролиза, а также реакторы каталитических процессов - крекинга, риформинга, гидрогенизации (гидроочистки, гидрокрекинга, гидродеалкилування), переработки легких углеводородов (алкилирования, полимеризации) и т.д.

В нефтехимических производствах преимущественно используются реакторы проточного типа (непрерывного действия). Реакторы непроточного типа (периодического действия) находят применение главным образом во вспомогательных производствах небольшой мощности (например, приготовление катализаторов) или в сложных по технологии малотоннажных процессах.

В большинстве случаев в установках нефтехимических процессов применяются нестандартные реакторы (которые чаще всего изготавливаются в единственном экземпляре). Исключение составляют реакторы каталитического риформинга и смесительные реакторы с герметичным электромагнитным приводом.

Выбор типа реактора для осуществления конкретного процесса зависит от многих факторов, из которых наиболее важными являются: необходимость использования катализатора, его свойства и расход; термодинамические, кинетические и физические особенности процесса (условия проведения химической реакции), методы теплообмена, используемых для обеспечения заданного температурного режима в зоне реакции, свойства теплоносителей, используемых в процессе; периодическое или непрерывное осуществление процесса. При этом учитываются его технологические и экономические особенности.

Выделяют также следующие классификационные признаки реакторов:

- Фазовый состав смеси веществ, находящихся в реакторе, включая активные реагенты, катализаторы и растворители (твердые теплоносители и инертные насадки не учитываются) - газовая фаза; жидкая фаза; газ-твердый катализатор; жидкость - твердый катализатор; газ - жидкость жидкость – жидкость; газ-жидкость-твердый катализатор;

- Преимущественный характер течения потока реакционной смеси через свободное пространство реактора (близость течения потока в режим идеального перемешивания или идеального вытеснения).

Установки вторичной переработки углеводородного сырья могут включать не только одиночные, самостоятельно работающие реакторы, но и их комбинации. Реакторы могут соединяться параллельно или последовательно. В первом случае можно достичь только количественного эффекта увеличения производительности за счет роста суммарного реакционного объема. Во втором случае достигается и качественный положительный эффект как в результате особых технологических свойств цепочки реакторов (по сравнению с одиночным реактором), так и за счет применения специальной технологической обвязки (например, промежуточный подогрев или охлаждение смеси, распределение сырья или других компонентов смеси между реакторами и т. п.).

Рисунок 293 - Схема реактора установки замедленного коксования:1 – корпус; 2 - верхняя горловина; 3 – полушаровое днище; 3 - коническое днище; 5 - нижняя горловина; 6 - фундаментное кольцо; 7 - опорное кольцо, 8 - опора; I - ввод сырья; II - пар; III - антипенные присадки

Рисунок 294 - Схема горизонтального каскадного реактора установки сернокислотного алкилирования:1-5 - секции реактора; 6, 7 - отстойные зоны; 8 – мешалки; 9 - сепаратор; I - изобутан, II – кислота; III - олефиносодержащее сырье; IV – углеводород; V - пары изобутана

Рисунок 295 - Схема горизонтального кожухотрубного реактора установки сернокислотного алкилирования:1 – корпус; 2 - циркуляционная труба; 3 - отражательные перегородки; 4 - трубный пучок; 5 - пропеллерные мешалки; 6 - привод; I – хладагент; II - продукты реакции; III – кислота; IV – сырье

Рисунок 296 - Схема змеевикового реактора для полимеризации этилена под высоким давлением

Рисунок 297 - Схема кожухотрубного реактора для селективной полимеризации олефинов:1 – корпус; 2 - трубный пучок; 3,4 - крышки; I - вход паров; II - выход паров реакции; III - вход охлаждающей воды; IV - выход паров воды

На глубину переработки сырья в значительной степени влияет газодинамический режим контактирования сырья с катализатором, который осуществляется в реакторах различных типов.

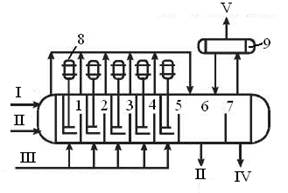

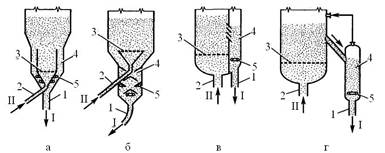

Рисунок 298 - Схемы реакторов контактного типа: а - с неподвижным слоем катализатора (теплоносителя); б - с подвижным слоем катализатора (теплоносителя); в - с псевдоожиженным слоем катализатора (теплоносителя); г - лифтного типа; 1 – реактор; 2 – регенератор; 3 - сепаратор; I – сырье; II - воздух; III - продукты сгорания; IV - продукты реакции; V - водяной пар

В реакторах с неподвижным слоем катализатора распространены следующие способы ввода сырья:

- Радиальный - ось патрубка перпендикулярна оси аппарата и находится в одной плоскости с ним;

- Радиальный под углом - в отличие от предыдущего поток направлен под углом к нижней крышке;

- Аксиальный (осевой) - введение потока осуществляется вдоль оси реактора;

- Тангенциальный - ось патрубка перпендикулярна и смещена по отношению к оси реактора.

Рисунок 299 - Схема реактора каталитического риформинга с радиальным движением сырья:1 - штуцер для ввода сырья; 2 - распределитель сырья; 3 – корпус; 4 – короб; 5 - сборник продуктов реакции; 6 - штуцер выгрузки катализатора; 7 - штуцер вывода продукта реакции; 8 – опора; 9 - муфта для термопары; 10 - цилиндрический стакан; 11 - многозонная термопара; I – сырье; II - продукты реакции

Рисунок 300 - Схема реактора гидроочистки дизельного топлива с аксиальным движением сырья: 1 - распределительная тарелка; 2 - фильтрующее устройство; 3 – корпус; 4 - колосниковые решетки; 5 - коллектор ввода пара; 6 - фарфоровые шары; 7 - опорное кольцо; 8 – опора; 9, 11 - штуцер для выгрузки катализатора; 10, 12 - термопара; I – сырье; II - продукты реакции

Рисунок 301 - Схема реактора установки каталитического крекинга с подвижным шариковым катализатором: 1 - распределительное устройство; 2 - реакционная зона; 3 - сепарационное устройство; 4 - зона отпарки; 5 - сборное компенсационное устройство; I - ввод сырья; II - ввод катализатора; III - выход продуктов реакции; IV - выход катализатора; V - ввод пара

Рисунок 302 - Узел ввода тяжелого сырья и катализатора:1 - трубы распределительного устройства; I - ввод сырья; II - ввод катализатора

Рисунок 303 - Сепарационное устройство реактора:1 – тарелка; 2 - ребро жесткости; 3 - труба для катализатора; 4 - труба для вывода паров; 5 – отбойник; 6 - «колокольчик»

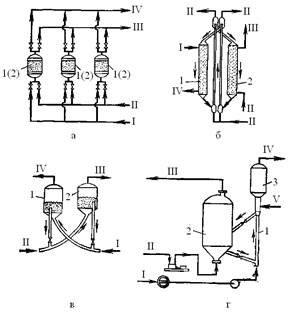

Реакторные блоки каталитических процессов с подвижным катализатором, включают реактор, регенератор и систему транспорта катализатора, по взаимному расположению аппаратов и схемами циркуляции катализатора подразделяются на установки с одно- (рис. 304, а) и двукратным (рисунок 304, б) подъемом катализатора.

Рисунок 304 - Схемы реакторных блоков: а - с однократным подъемом катализатора; б - с двукратным подъемом катализатора; 1 – реактор; 2 – регенератор; 3 - подъемник пневматического типа; I – сырье; II - продукты реакции; III - закоксований катализатор; IV - регенерированный катализатор V - воздух; VI - газы регенерации

Рисунок 305 - Варианты реакторного блока установок с псевдоожиженным слоем катализатора: а - реактор и регенератор размещены на разных уровнях; б - реактор и регенератор размещены на одном уровне; в - пневмотранспорт катализатора потоком высокой концентрации; г - реактор и регенератор размещены вертикально, с выносной отпарной секцией; д - соосное расположение реактора и регенератора; 1 – циклоны; 2 – регенератор; 3 - реактор, 4 - отпарная секция; 5 - топка под давлением; 6 – воздуходувки; 7 - котел-утилизатор; I – сырье; II - водяной пар; III - воздух; IV - продукты реакции; V - дымовые газы; VI – рециркулят

Реактор псевдоожиженного слоя состоит из следующих частей:

- Распределительное устройство для ввода в слой смеси катализатора и паров сырья для реактора или воздуха для регенератора;

- Реакционная или рабочая зона - псевдоожиженный слой катализатора, в котором осуществляется крекинг сырья (в реакторе) или обжиг кокса (в регенераторе);

- Отстойная или сепарационная зона, расположенная над слоем катализатора;

- Отпарная секция.

Рисунок 306 - Схемы отпарных секций реакторов и регенераторов псевдоожиженного слоя: а – кольцевая; б - цилиндрическая с перегородками «диск-кольцо»; в – сегментная; г - цилиндрическая выносная; 1 - стойка отработанного катализатора; 2 - ствол подъемника пневматического типа; 3 - распределительная решетка; 4 - отпарная секция; 5 - маточник для водяного пара; I - отработанный катализатор, II-регенерированный катализатор

Рисунок 307 - Схема реактора псевдоожиженного слоя установки каталитического крекинга: 1 – корпус; 2 – перегородка; 3 - распределительная решетка; 4 - опорный столик; 5 – опора;, 6 – стойки; 7 – конус; 8 – циклоны; I - ввод сырья и катализатора; II - вывод продуктов реакции; III - вывод катализатора; IV - ввод водяного пара; V - ввод остатка ректификационной колонны

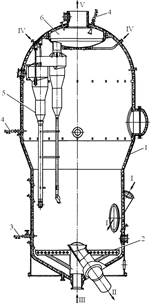

Рисунок 308 - Схема лифт-реактора установки каталитического крекинга:1 – корпус; 2 - двухступенчатые циклоны; 3 - баллистический сепаратор; 4 - стойки циклонов; 5 - подвижная опора; 6 - форсунка для шлама; 7 – десорбер; 8 - лифт-реактор; 9 - сопло с форсунками; 10 - штуцер предохранительного клапана; I – сырье; II - регенерированный катализатор; III - закоксованный катализатор; IV - продукты крекинга; V - водяной пар

Рисунок 309 - Конструкции концевых устройств для лифт-реактора: а - инерционный сепаратор; б - циклоны с восходящим потоком; в - циклоны с замкнутым потоком; I - смесь катализатора и паров нефтепродуктов с лифт-реактора; II - парогазовый поток с десорбера; III - продукты крекинга

Рисунок 310 - Конструкция распылительных сопел: а - сопло с круглым отверстием; б - сопло с щелевым отверстием фирмы «Келлог»; в - сопло с форсунками; г - сопло «Атомах» фирм «Келлог» и «Мобил»; 1 – корпус; 2 – спираль; 3 - диафрагма с круглым отверстием; 4 - наконечник со щелевым отверстием; 5 - статический смеситель; 6 - форсунки; I – сырье; II - водяной пар; III – паросырьевая смесь

Типовые конструкции регенераторов мало отличаются от исполнения реакторов и классифицируются на те же типы в зависимости от контакта газообразной и твердой фаз.

В регенераторе различают следующие основные зоны: регенерации; отстойной зоне и топку для разогрева (при необходимости).

Рисунок 311 - Схема регенератора установки каталитического крекинга с подвижным шариковым катализатором:1 - коллектор ввода воздуха; 2 - коллектор вывода дымовых газов; 3 - охлаждающие змеевики; 4 - распределительное устройство; 5 - сборное компенсационное устройство; 6 - колосниковые решетки; 7 - воздухораспределительный короб; 8 - газосборный короб

Рисунок 312 - Схема регенератора установки каталитического крекинга с псевдоожиженным катализатором: 1 – корпус; 2 - коллектор для ввода воздуха; 3 - топливная форсунка; 4 - форсунки конденсата; 5 - двухступенчатые циклоны; 6 - сборная камера; I - закоксованный катализатор из реактора; II - регенерированный катализатор; III - воздух; IV - водяной пар; V - дымовые газы

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 5775; Нарушение авторских прав?; Мы поможем в написании вашей работы!