КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алчевск, 2009

|

|

|

|

РЕФЕРАТ

Пояснительная записка содержит 38 с., 4 рис., 4 источника, 5 приложений; графическая часть – 4 листа формата А2.

Объектом разработки является система автоматического контроля и управления нагревательного колодца.

Цель работы – разработка проектной документации для создания автоматической системы регулирования (АСР) соотношения топливо−воздух нагревательного колодца на базе микропроцессорной техники.

На основании анализа объекта автоматизации выбрана централизованная структура управления, составлены перечни параметров, подлежащих автоматическому контролю, регулированию и сигнализации. Выбрана структура и технические средства для реализации АСР. Разработана документация для заказа технических средств, монтажа и наладки АСР.

НАГРЕВАТЕЛЬНЫЙ КОЛОДЕЦ, ОБЪЕКТ АВТОМАТИЗАЦИИ, СТРУКТУРА УПРАВЛЕНИЯ, ПЕРЕЧНИ ПАРАМЕТРОВ, АСР, ТЕХНИЧЕСКИЕ СРЕДСТВА, ЗАКАЗНАЯ СПЕЦИФИКАЦИЯ, СХЕМА.

СОДЕРЖАНИЕ

Введение…..………………………………………….……………..…………………..5

1 Характеристика объекта автоматизации и выбор структуры управления…………………….………………………………..………………....…....7

2 Обоснование выбора приборов и средств автоматизации для реализации АСР температуры томильной зоны методической печи.………..….....14

3 Разработка функциональной схемы автоматизации………………………..22

4 Разработка принципиальной схемы АСР……………..……….………..…...24

5 Разработка документации на щит АСР………………………...……..…...26

6 Разработка схемы внешних соединений АСР …………………………..…..27

Заключение ………………………………………………………………….......……28

Перечень ссылок ………….....……………………………………………………..….29

Приложение А. Спецификация на приборы и средства автоматизации

АСР соотношения топливо-воздух нагревательного колодца...……………………30

Приложение Б. Перечень составных частей щита АСР соотношения топливо-воздух нагревательного колодца ………………………………………………………..……31

Приложение В. Таблица надписей на табло и в рамках щита АСР ….....................33

Приложение Г. Таблицы соединений и подключений щита АСР ………...……….34

Приложение Д. Перечень элементов схемы внешних соединений АСР соотношения топливо-воздух нагревательного колодца …………………………...38

ВВЕДЕНИЕ

Строительство новых промышленных объектов и реконструкцию действующих предприятий осуществляется в соответствии с проектно-сметной документацией, которая представляет собой комплекс технических документов, содержащих технико-экономическое обоснование целесообразности сооружения нового или действующего объекта и чертежи для производства всех видов строительно-монтажных и строительных работ.

Проектирование объектов можно выполнять в одну стадию (рабочий проект) или в две стадии (“проект” и “рабочая документация”[1]).

На стадии “проект” разрабатывается следующая документация: структурная схема управления и контроля; структурная схема комплексов средств вычислительной техника (СВТ); структурная схема технических средств автоматизации (ТСА); функциональная схема автоматизации (ФСА); планы расположения щитов, пультов; заявочные ведомости на ТСА, СВТ, электроаппаратуру и т.д.; технические требования на разработку нестандартного оборудования; локальная смета на монтажные работы; пояснительная записка; задания ген проектировщику на разработки, связанные с автоматизацией объекта.

На стадии “рабочая документация” с исправлениями переносятся некоторые документы со стадии “проект” (структурная схема управления и контроля; структурная схема комплексов СВТ; структурная схема ТСА; ФСА) и дополнительно разрабатываются следующие:

- принципиальные схемы контроля, регулирования, сигнализации;

- монтажные схемы щитов и пультов (таблицы для монтажа):

- схемы внешних проводок;

- планы расположения ТСА, электрических и трубных проводок;

- нетиповые чертежи установки ТСА;

- общие виды нестандартного оборудования;

- пояснительная записка;

- расчеты регулирующего органа (РО), параметров настройки регулятора;

- заказные спецификации;

- перечень типовых чертежей на установку ТСА.

В данном курсовом проекте разработана проектная документация для создания АСР температуры в томильной зоне методической печи.

1 ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ И ВЫБОР СТРУКТУРЫ УПРАВЛЕНИЯ

Одной из основных отраслей тяжелой промышленности является черная металлургия. Для дальнейшего увеличения выпуска проката необходима более совершенная эксплуатация существующих и строительство новых прокатных станов, а также обеспечение качественного нагрева предназначенных для прокатки слитков.

Нагревательные колодцы — основной тип нагревательных устройств, устанавливаемых перед обжимными станами (блюмингами и слябингами), на которых обычно прокатывают слитки весом не менее 2—3 т и толщиной 350 — 400 мм и более. Преимущества нагрева крупных слитков в нагревательных колодцах по сравнению с нагревом их в печах других типов следующие:

1) вследствие вертикального расположения слитков в нагревательном колодце устраняется опасность смещения усадочной раковины при поступлении в колодец слитков с незастывшей сердцевиной;

2) благодаря вертикальному расположению слитков большая часть их поверхности омывается продуктами сгорания топлива и получает тепло путем излучения от кладки, что обеспечивает более равномерный и быстрый нагрев металла, чем в печах других типов;

3) загружают и выгружают тяжеловесные слитки в вертикальном положении сравнительно просто (колодцевыми кранами).

Как известно, тепла, содержащегося в только что затвердевшем слитке стали с температурой поверхности примерно не менее 1000°, достаточно для того, чтобы вся масса металла слитка была доведена до температуры прокатки. Поэтому такой слиток достаточно было бы выдержать некоторое время в неотапливаемой, но хорошо теплоизолированной камере для выравнивания температуры по сечению слитка. Затем слиток без дополнительного подогрева можно было бы выдавать на стан для прокатки. График охлаждения и выдержки такого слитка в неотапливаемом колодце показан на рисунке

Рисунок 1,1 − График охлаждения и выдержки слитка в неотапливаемом колодце.

Однако существующие сталеплавильные агрегаты являются агрегатами периодического действия, а прокатные станы – непрерывно действующими агрегатами.

В отдельные периоды, например при совпадении выпуска плавок из нескольких сталеплавильных агрегатов, остановке, стана по какой-либо причине, а также при прокатке трудоемких профилей, в обжимной цех поступает горячих слитков больше, чем их можно прокатать на стане. При задержке в выпуске плавок в обжимные цехи нельзя подать необходимое для обеспечения их производительности количество горячих слитков.

Поэтому между сталеплавильным и обжимным целями должно быть предусмотрено буферное устройство, компенсирующее неравномерность поступления и переработки слитков на стане. Таким буферным устройством служит теперь отделение нагревательных колодцев.

Топливом для нагрева металла в нагревательных колодцах служит смешанный газ. Используют также смесь с природным газом и предварительно подогретый чистый доменный газ. Нагрев металла в обжимном цехе осуществляется в нагревательных колодцах регенеративного типа.

Каждая ячейка имеет индивидуальные перекидные устройства: клапан золотникового типа на газовом тракте и клапан мотылькового типа на воздушном тракте. Для удаления продуктов сгорания каждая группа имеет свою дымовую трубу. В каждой ячейке тяга регулируется шибером, установленным в дымовом борове.

Каждая ячейка оборудована системой теплового контроля и автоматического регулирования, состоящей из следующих узлов:

а)измерения и регулирования температуры в рабочем пространстве ячеек;

б)измерения расхода газа и воздуха и регулирования соотношения газ — воздух;

в)измерения разрежения перед дымовым шибером;

г) автоматической перекидки клапанов;

д)измерения температуры отходящих газов;

е)измерения давления смешанного газа в общем коллекторе

Система автоматизации предназначена для автоматизированного контроля и управления процессом нагрева слитков и получения слитков, соответствующих по качеству нагрева требованиям технологии изготовления слябов. Создание системы призвано снизить себестоимость продукции, обеспечив:

− высокое качество нагрева с учетом исходного температурного состояния слитков;

− максимальную производительность нагревательных колодцев;

− отсутствие при нагреве слитков оплава поверхности;

− минимизацию угара металла и расхода топлива;

− стойкость нагревательных колодцев;

− устойчивую технологию нагрева.

Работа нагревательного колодца оценивается по следующим основным параметрам:

- температура нагрева метала;

- экономичность сжигания топлива;

- атмосфера в печи;

- давление в рабочем пространстве;

- температура подогрева газа и воздуха;

- равномерность подогрева заготовки, которая оценивается косвенно по усилиям, возникающим при прокатке.

Процесс управления нагревом происходит в условиях изменяющихся возмущающих воздействий:

- производительности нагревательного колодца;

- подачи топлива и воздуха;

- калорийности топлива;

- теплофизических параметров заготовок (температуры посада, размеров, теплопроводности);

- подсосов;

- выбиваний через окна;

- неплотности печи.

Основные управляющие воздействия в нагревательных колодцах следующие:

- температура в зонах, которая обеспечивается расходом топлива;

- расход воздуха к горелкам на зону;

- изменение тяги дымовой трубы или эксгаустера.

Система контроля, автоматического регулирования и сигнализации нагревательного колодца предусматривает контроль, регулирование и сигнализацию следующих параметров:

регулируемые параметры:

- температура в рабочем пространстве;

- соотношение топливо воздух;

- давление в рабочем пространстве.

контролируемые параметры:

- температура в рабочем пространстве;

- температура отходящих газов;

- температура воздуха после рекуператора;

- расход смешанного газа;

- давление в рабочем пространстве;

- разряжение отходящих газов;

сигнализируемые параметры:

- падение давления газа, идущего на печь;

- падение давления горячего воздуха;

- падение давления охлаждающей воды;

- падение давления газа и воздуха по зонам.

Множество контролируемых и регулируемых параметров обусловлено тем, что общая задача управления разделяется на ряд самостоятельных задач управления. Математические модели любого объекта определяется экспериментально по кривой разгона. Это объекты с самовыравниванием.

В общем случае объект автоматизации состоит из нескольких связанных между собой участков управления или локальных контуров управления отдельными параметрами одной установки или агрегата. В свою очередь и система управления, в зависимости от решаемых задач, может состоять из нескольких пунктов управления. Поэтому различают одноуровневые и многоуровневые системы управления. Так как в данном случае объект сравнительно прост и сосредоточен на небольшой территории, то применяются одноуровневые централизованные системы управления.

В данном курсовом проекте разработана АСР соотношения топливо-воздух в нагревательном колодце. Задача управления процессом нагрева металла в методических печах заключается в выборе и поддержании режима работы, обеспечивающего получение металла заданного качества с минимально возможным удельным расходом топлива в условиях переменной производительности агрегата.

Расходы газа и воздуха измеряют с помощью расходометров переменного перепада давлений установленных на трубопроводах после регулирующих вентилей.

Задание регуляторам соотношения топливо-воздух в зонах нагрева устанавливает обслуживающий персонал, изменяя его в зависимости от производительности колодца, марки нагреваемого металла, качества нагрева металла, которое контролируют в процессе нагрева и прокатки.

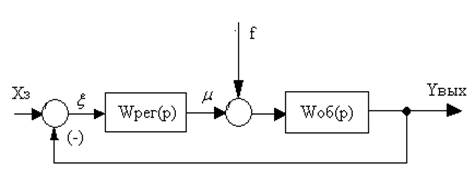

Необходимое качество регулирования соотношения топливо-воздух достигается в одноконтурной автоматической системе регулирования, структура которой приведена на рисунке 1.2.

Рисунок 1.2 — Структурная схема АСР температуры

Функциональная структурная схема регулирования температуры представлена на рисунке 1.3.

Рисунок 1.3 - Функциональная структурная схема регулирования температуры в томильной зоне методической печи

2 ОБОСНОВАНИЕ ВЫБОРА ПРИБОРОВ И СРЕДСТВ

АВТОМАТИЗАЦИИ ДЛЯ РЕАЛИЗАЦИИ АСР ТЕМПЕРАТУРЫ

ТОМИЛЬНОЙ ЗОНЫ МЕТОДИЧЕСКОЙ ПЕЧИ

В соответствии с выбранной структурой АСР основным информационным сигналом в ней является сигнал, пропорциональный объемному расходу при реальных значениях давления и температуры окружающей среды. Параметры контролируемой среды:

- температура воздуха - 30 ˚С

- температура топлива - 30 ˚С

- давление воздуха - 6 кПа

- давление топлива - 7 кПа

- расход воздуха - 8000 м3/с

- расход топлива - 5000 м3/с

Место установки датчика подвержено воздействию окружающей среды с параметрами:

- температура, ˚С - 20-50;

- абсолютное давление, кПа - 90-105;

- относительная влажность, % - до 80.

Расстояние от датчика до вторичного прибора около 50 м.

Контролируемая и окружающая среды при нормальной работе агрегата взрыво- и пожароопасные.

В соответствии с требованиями метрологического каталога нагревательного колодца допустимая погрешность контроля температуры в сварочной зоне ±1,5%, а допустимое запаздывание информации – 5 с.

В соответствии с приведенными условиями для контроля расходов выбран расходомер Метран-350-SFA

Степень защиты от воздействия пыли и воды IP65 по ГОСТ 14254

Вид взрывозащиты "взрывонепроницаемая оболочка" и "специальный" соответствует требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.1, ГОСТ 22782.3 и выполняется с уровнем взрывозащиты "взрывобезопасный" и маркировкой по взрывозащите ExdsllC5 X.

Основные технические характеристики датчика:

- Измеряемые среды: газ, пар, жидкость

- Параметры измеряемой среды:

- температура:

40...400 оС - интегральный монтаж,

40...677°С - удаленный монтаж;

- избыточное давление в трубопроводе 25 МПа

- Диаметр трубопровода, Ду, 50...1820 мм

- Пределы измерений расхода рассчитываются для конкретного применения

- Пределы основной допускаемой относительной погрешности измерений массового (объемного) расхода до ±1%

- Самодиагностика

- Взрывозащищенное исполнение

- Средний срок службы - 10 лет

- Межповерочный интервал - 2 года

- Внесен в Госреестр средств измерений под №25407-04

- Выходной сигнал - унифицированный токовый 4-20 мА пропорционален объемному расходу при реальных значениях давления и температуры измеряемой среды.

Для питания расходомера применяем блок питания Метран 602-024-45-DIN монтируемый на шине DIN. Технические данные:

- Количество каналов – 2

- Выходное напряжение – 24 В

- Клас стабилизации – 0,2

- Потребляемая мощность – 6 Вт

Все остальные технические средства АСР, кроме исполнительного механизма, будут размещены на щитах, в специально подготовленном, отапливаемом помещении и эксплуатироваться в общепромышленных условиях:

- температура, 15-30 ˚С;

- давление, 90-105 кПа;

- относительная влажность, до 80 %.

Для регистрации контролируемого параметра выбран Многоканальный регистратор Метран-900. Многоканальный регистратор Метран-900 предназначен для сбора, обработки и регистрации информации, поступающей от датчиков с выходным унифицированным сигналом, сигналом взаимной индуктивности и датчиков температуры, измеряющих параметры технологических процессов.

. Регистратор предназначен для общепромышленных условий эксплуатации и имеет технические характеристики:

- Возможность подключения различных типов первичных датчиков в произвольном сочетании (всего 12 датчиков)

- Одновременный контроль параметров различных процессов

- Встроенный интерфейс RS232/RS485

- Визуализация данных на встроенном дисплее в цифровом и графическом виде

- Наглядность и информативность отображаемой оперативной информации - по всем 12 каналам одновременно

- Возможность получения всей необходимой информации о состоянии параметров на любой момент времени за период регистрации

- Возможность непосредственного вывода информации на печатающее устройство

- Минимальные затраты при монтаже

Регистратор Метран-900 состоит из блока коммутации и регистратора, выполненных в независимых корпусах. Выбираем блок коммутации К1203. Пределы допускаемой основной приведенной погрешности измерений: аналоговых сигналов 0-20, 4-20 мА - не более ±0,1%;

При выбранных технических средствах погрешность контроля температуры составит

δизм =  ,

,

δизм =  ≈ 1 %,

≈ 1 %,

что ниже допустимой.

Запаздывание информации определяется, в основном, инерционностью датчика и не превышает допустимого.

В качестве регулятора выбираем МИК – 51 – компактный малоканальный многофункциональный микропроцессорный контроллер, предназначенный для автоматического регулирования и логического управления технологическими процессами. Количество входов-выходов контроллера:

- Аналоговые входа - 4 (2 универсальных, 2 унифицированных).

- Аналоговые выхода -4.

- Дискретные входа 3.

- Дискретные выхода - 5.

Таблица 1,1 – Технические данные регулятора

| Техническая характеристика | Значение |

| Количество аналоговых входов | |

| (2 первых входа универсальные - предназначены | |

| для подключения различных типов датчиков, | |

| 2 последующих входа - предназначены для | |

| подключения датчиков, имеющих выходной | |

| унифицированный сигнал постоянного тока) | |

| Тип входного аналогового сигнала | Унифицированные по ГОСТ26.011 -80: |

| 0-5 мА, Рвх=400 Ом | |

| 0-20 мА, Рвх=100Ом | |

| 4-20 мА, Рвх=100Ом | |

| 0-10В, Рвх не менее 27 кОм | |

| Напряжение 0-50мВ, 0-75мВ, 0-100мВ, 0-200мВ, | |

| Напряжение 0-1 В, 0-2В, 0-5В, | |

| Разрешающая способность АЦП | 0,0015% (16 разрядов) |

| Предел допускаемой основной приведенной погрешности измерения входных параметров | 5 0,2 % для унифицированных аналоговых входов |

| 0,2 % или 0,5СС для датчиков ТСМ | |

| 0,2 % или 2,1СС для датчиков ТСП, Р1 | |

| 5 0,2 % или 5 2,1СС для датчиков термопар | |

| Точность индикации | 0,01 % |

| Влияние температуры окружающей среды | 0.04

|

| Период измерения | Не более 0,1 сек |

| Период обновления информации на дисплее | Не более 0,5 сек |

| Гальваническая развязка аналоговых входов | Каждый вход гальванически изолирован от других входов и остальных цепей |

В соответствии с величиной крутящего момента, необходимого для перестановки регулирующего органа, выбран механизм электрический однооборотный типа МЭО-250/10-0,25-92К, предназначенный для эксплуатации в условиях:

- температура, ºС - от минус 30 до 50;

- относительная влажность, % до 80;

- недопустимо воздействие дождя и солнечной радиации.

Основные технические характеристики МЭО:

- номинальный крутящий момент на выходном валу, Н∙м 250;

- тип кинематической схемы электропривода АИР-56А4;

- потребляемая мощность, Вт 200;

- полный ход выходного вала, об. 0,25;

- время полного хода выходного вала, с 10;

- масса, кг 74,0;

- тип датчика положения вала БСПТ.

Для управления МЭО выбран пускатель бесконтактный реверсивный ПБР-3А, предназначенный для общепромышленных условий эксплуатации и имеющий технические характеристики:

Таблица 1,2 – Технические данные регулирующего органа

| Условия эксплуатации | Исполнение - УХЛ 4-2 | |

| .Температура, ºС | от 5 до 50 | |

| 2. | Относительная влажность, % при | от 30 до 80 |

| температуре, ºС | ||

| 3. | Вибрация: частота» Нz | до 25 |

| амплитуда, мм | до 0,1 | |

| 4. | Магнитные поля постоянные или переменные 50 Нz, напряженность, А/м | до 400 |

Для дистанционного определения положения вала исполнительного механизма выбран блок БСПТ-10. Блок БСПТ-10 предназначен для установки в электрические исполнительные механизмы с целью преобразования положения выходного органа механизма в пропорциональный электрический сигнал и сигнализации или блокирования в крайних ила промежуточных положениях выходного органа,

В состав блока входит блок питания БП-10 и блок датчика БД-10. Блок датчика предназначен для эксплуатации под крышкой механизма исполнении У2 или Т2. Технические данные:

- Параметры питания − однофазная сеть переменного тока 220 V

- частоты 50 Гц

- Мощность потребляемая от сети, не более 9 Вт.

- Входной сигнал блока - угол поворота вала блока в диапазоне (0−90)° или (0−225)°.

- Выходной сигнал блока постоянный ток 4−20 мА или 0−20 мА при сопротивлении нагрузки до 1 кОм. Амплитудное значение пульсаций выходного сигнала до 1 %.

- Нелинейность блока до 2,5 % от максимального значения выходного сигнала.

- Вариация выходного сигнала до 1,4 % от максимального значения выходного сигнала.

- Дифференциальный ход микропереключателей до 3º

- Разрывная мощность контактов микропереключателей 30 Вт при переменном напряжении до 220 В частоты 50 Гц.

- Масса блока датчика не более 1 кг.

- Масса блока питания не более 1,45кг.

Рисунок 2,1 – Техническая структурная схема АСР

3 РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ

Функциональная схема автоматизации (ФСА) является основным документом при проектировании системы автоматизации, который определяет функциональную структуру и объем автоматизации объекта, а также отображает функции системы автоматизации и их взаимосвязь с автоматизируемым объектом.

ФСА – это чертеж, на котором схематически условными обозначениями показано:

- техническое оборудование и коммуникации;

- первичные приборы;

- места расположения аппаратуры автоматизации;

- ТСА и все связи между ними;

- предельное значение контролируемых и регулируемых параметров;

- расшифровка нестандартных средств трубопроводов.

При разработке ФСА решены следующие основные задачи:

- получение первичной информации о состоянии процесса и оборудования;

- представление первичной информации;

- формирование управляющих воздействий;

- непосредственное воздействие на процесс.

В соответствии с требованиями технологического процесса к объему и уровню автоматизации, и с учетом выбранной структуры управления и технических средств, разработана ФСА методической печи, представленная на чертеже ПК 6.092500 021 01 графической части проекта.

На данной схеме предусмотрен автоматический контроль и регулирование соотношения топливо-воздух.

Схемы автоматического регулирования соотношения топливо-воздух однотипны. Расход газа и воздуха определяется с помощью расходомеров. Сигнал от расходомеров поступает на вход вторичного прибора, где осуществляется его показание и регистрация. Далее сигнал поступает на вход регулятора, который управляет электрическим исполнительным механизмом, сочлененного с дроссельной заслонкой.

При отклонении соотношения топливо-воздух от заданного значения регулятор воздействует на заслонку в воздухопроводе таким образом, чтобы установить заданное значение соотношения топливо-воздух.

Регулирование давления смешанного газа на печь осуществляется по сигналу давления, измеряемого в главном трубопроводе смешанного газа.

4 РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ АСР

Принципиальные электрические схемы (ПЭС) определяют полный состав приборов, аппаратов и устройств, а также связей между ними, действие которых обеспечивает решение задач управления, регулирования, защиты, измерения и сигнализации.

ПЭС служат основанием для разработки других документов проекта: монтажных таблиц щитов и пультов, схем подключения и др.

Эти схемы служат также для изучения принципа действия системы, они необходимы при производстве наладочных работ и в эксплуатации.

В общем случае ПЭС разрабатывают обычно в следующей последовательности:

- на основании ФСА составляют четко сформулированные технические требования, предъявляемые к ПЭС;

- применительно к этим требованиям устанавливают условия и последовательность действия схемы;

- - каждое из заданных условий действия схемы изображают в виде тех или иных элементарных цепей, отвечающих данному условию действия;

- элементарные цепи объединяют в общую схему;

- производят выбор аппаратуры и электрический расчет параметров от дельных элементов (сопротивлений обмоток реле, нагрузки контактов и т.п.);

- проверяют схему с позиций возможности возникновения ложных цепей или ее неправильной работы при повреждениях элементарных цепей или контактов;

- рассматривают возможные варианты решения и принимают окончательную схему применительно к имеющейся аппаратуре.

На основании ФСА и с учетом последовательности и принципа действия технических средств АСР, разработана ее ПЭС, представленная на чертеже ПК 6.092500 21 02. Спецификация на приборы и средства автоматизации АСР приведена в приложении А.

В системе предусмотрены режимы автоматического и дистанционного управления, выбор которых производится микропроцессорным регулятором Мик−51 (поз.М1).

В автоматическом режиме система работает следующим образом.

Сигнал, пропорциональный расходу с расходомеров Метран 350 (поз.1а и 1б) поступает во вторичный прибор Метран 900 (поз. 1в), осуществляющий контроль и регистрацию регулируемого параметра. Сигнал постоянного тока 4-20мА так же поступает на регулятор микропроцессорный Мик − 51(поз.М1), где сравнивается программно с сигналом задания. Регулятор Мик 51 вычисляет сигнал рассогласования и обрабатывает его по заданному алгоритму. Сформированное им управляющее воздействие, усиленное по мощности пускателем безконтактным реверсивным (поз. 1д) поступает на исполнительный механизм МЭО − 250/10-0.25-92 (поз. 1ж), перемещающий регулирующий орган на воздухопроводе. Положение вала исполнительного механизма контролируется регулятором с помощью блока сигнализации положения токового БСПТ – 10 питаемого блоком питания БП – 10.

Для оперативного управления цепями электропитания АСР и для защиты этих цепей от перегрузок по току и коротких замыканий предусмотрены автоматические выключатели QF1, QF2.

5 РАЗРАБОТКА ДОКУМЕНТАЦИИ НА ЩИТ АСР

Щиты систем автоматизации предназначены для размещения на них средств контроля и управления технологическим процессом, контрольно-измерительных приборов, сигнальных устройств, аппаратуры управления, автоматического регулирования, защиты, блокировки, линии связи между ними (трубная и электрическая коммутация) и т.п.

При выборе щитов необходимо учитывать следующие требования[3]:

- назначение и место установки с учетом размера помещений и условий, в которых предусматривается эксплуатация щитов;

- количество и габариты средств автоматизации на лицевых панелях и внутренностях щита;

- удобство монтажа и обслуживания аппаратуры в условиях эксплуатации;

- правила техники безопасности в части проходов для обслуживания щитов, установленных в производственных и специальных помещениях.

На основании ПЭС и с учетом вышеперечисленных требований выбран щит шкафной с задней дверью ЩШ – ЗД; ширина лицевой панели щита 600 мм, высота 2200 мм, ширина 600 мм; климатическое исполнение и категория размещения по ГОСТ-15150-69 УХЛ 4; степень электрозащиты JР00 (щиты панельные с каркасом всех типоразмеров и стативы вспомогательной аппаратуры, предназначенные для размещения в специально подготовленных операторских и диспетчерских помещениях); основной документ ОСТ 36.13-76 (ЩПК-1-600-УХЛ 4-JРОО-ОСТ 36.13-76).

Чертеж общего вида единичного щита содержит: вид спереди; вид на внутренние плоскости; технические требования; таблицу "Надписи на табло и в рамках"; перечень составных частей щита; основную надпись.

Вид спереди и вид на внутренние плоскости щита представлены на чертеже ПК 6.092500 21 03.Перечень составных частей щита представлен в приложении Б. Таблица надписей на табло и в рамках щита представлена в приложении В. Таблица соединений приведена в приложении Г.

6 РАЗРАБОТКА СХЕМЫ ВНЕШНИХ СОЕДИНЕНИЙ АСР

Схема соединений внешних проводок — это комбинированная схема, на которой показывают электрические и трубные связи между приборами и ТСА, установленными на технологическом оборудовании вне щитов и на щитах, а также подключения проводок к приборам и щитам.

Схему выполняют на основе:

- ФСА;

- ПЭС;

- эксплуатационной документации по ТСА, которые используются в проекте;

- чертежей расположения технологического, сантехнического, энергетического оборудования и трубопроводов с отборными и приемными устройствами;

- строительных чертежей со всеми необходимыми для прокладки внешних проводок закладными и приварными конструкциями.

Схемы внешних соединений в общем случае содержат щиты, пульты, местные пункты контроля и управления, внещитовые приборы, приборы и средства автоматизации, соединительные и протяжные коробки, электрические трубные проводки, защитное заземление систем автоматизации, подсоединения электрических и трубных проводок к щитам, приборам, основную надпись, технические указания.

Схема внешних соединений представлена на чертеже ПК 6.092500 21 04. Перечень элементов схемы приведен в приложении Д.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте была разработана проектная документация для создания АСР соотношения топливо-воздух на базе микропроцессорной техники[4].

На основании анализа объекта автоматизации была выбрана централизованная одноуровневая структура управления, составлены перечни параметров, подлежащих автоматическому контролю, регулированию, сигнализации. Выбрана структура и технические средства для реализации АСР.

В соответствии с требованиями технологического процесса к объему и уровню автоматизации, и с учетом выбранной структуры управления и технических средств, была разработана ФСА нагревательного колодца, представленная на чертеже ПК 6.092500 21 01 графической части проекта.

На основании ФСА и с учетом последовательности и принципа действия технических средств АСР была разработана ее принципиальная электрическая схема, представленная на чертеже ПК 6.092500 21 02, составлена спецификация на приборы и средства автоматизации АСР (приложение А).

Разработан чертеж общего вида щита, представленный на чертеже ПК 6.092500 21 03, составлены: перечень составных частей щита, таблица надписей на табло и в рамках, таблицы соединений и подключений щита АСР соотношения топливо-воздух.

Также была разработана схема внешних соединений, представленная на чертеже ПК 6.092500 21 04, составлен перечень элементов схемы (приложение Д).

ПЕРЕЧЕНЬ ССЫЛОК

1 Климовицкий М. Д., Копелович А. П. Автоматический контроль и регулирование в черной металлургии – М.: Металлургия, 1976. - 787 с.

2 Проектирование систем автоматизации технологических процессов: Справочное пособие/ А. С. Клюев, Б. В. Глазов, А. Х. Дубровский; Под ред. А. С. Клюева. – М.: Энергия, 1980.-512 с.

3 Техника чтения схем автоматического управления и технологического контроля / А. С. Клюев, Б. В. Глазов, А. Х. Дубровский; Под ред. А. С. Клюева.-2-е изд., перераб. и доп. – М.: Энергоатомиздат, 1983.-376 с.

4 Методичні вказівки до самостійної роботи при виконанні курсового проекту за курсом «Проектування електронних систем автоматики» (для студентів спеціальності 7.090803) / Укл. Г.Д. Михайлюк. - Алчевськ: ДГМІ, 2004. - 14 с.

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 825; Нарушение авторских прав?; Мы поможем в написании вашей работы!