КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема лекции: Барабанные смесители. Усреднительные шихтовочные машины

|

|

|

|

Лекция №15.

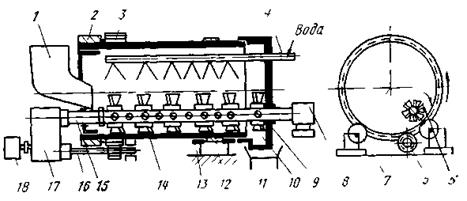

Барабанный смеситель (рис. 65) относится к наиболее распространенным машинам в агломерационном производстве. Он состоит из цилиндрического барабана 14, два бандажа 2 и 12 которого установлены на роликах 7, напрессованных на оси, вращающиеся в подшипниках качения (реже скольжения) в буксах, закрепленных к раме смесителя. Как правило, угол установки роликов у вертикальной оси составляет 300. Бандажи к цилиндру крепят жестко.

Рисунок 65 – Барабанный смеситель

Иногда под них закладывают кольцевые прокладки для создания равномерной нагрузки на цилиндрический барабан. В передней торец смесителя через загрузочную воронку 1 подается шихта. Перемешанная готовая шихта выдается через неподвижную разгрузочную камеру 10 с торцевой стенкой 9 в воронку 11. Для вращения барабана применяют унифицированную конструкцию, состоящую из двигателя 18, редуктора 17, передающего вала 16, открытой ведущей шестерни 6 и зубчатого венца 3. Барабан устанавливают с малым углом наклона к горизонту. Для осевой фиксации барабана с двух сторон бандажа 12 расположены упорные ролики 13, воспринимающие горизонтальные смещающие нагрузки.

Под влиянием вращения сила трения между стенками барабана и шихтой, увеличенная тангенциальной силой инерции, поднимает материал до тех пор, пока сила тяжести не превысит усилие, прижимающее шихту к барабану. После отрыва от стенок барабана материал по параболической кривой, определяемой законами механики, падает на слои, расположенные в нижней части барабана. Многократные подъемы и падения вызывают перемешивание материала. Для повышения качества перемешивания на внутренней поверхности барабана закрепляют специальные лотки или устанавливают лопастной перемешиватель 5, сидящий на опоре 8 с одной стороны и получающий крутящий момент от промежуточного вала редуктора через торсионный вал 15. Конструкция лопастного вала практически не отличается от подобного вала лопастного смесителя. Шнек должен вращаться в сторону, противоположную направлению вращения барабана.

Для увлажнения шихты через стенку 9 при помощи насадок 4 подается вода, разбрызгиваемая внутри барабана.

Бандажи и ролики барабанного смесителя изготавливают из сталей 25Л, 30Л, 35Л, 40Л и 45Л. В последнее время для бандажей применяют сталь 55Л, а для роликов – сталь 45 с обязательной поверхностной закалкой. Для бандажей требуется более углеродистая и более твердая сталь, для роликов более мягкая. Такой выбор объясняется стремлением увеличить срок службы бандажей, так как ролики ремонтируют и заменяют за сравнительно малый период времени. В зависимости от режима работы барабана ширину опорных роликов выбирают на 20-40 мм больше ширины бандажей. При износе бандажей допускается в определенных нормах сдвигать опорные буксы роликов на раме машины. После выверки положения барабана опорные буксы жестко закрепляют на раме. В качестве материала для барабана цилиндра используют углеродистую сталь Ст3 толщиной 10-20 мм, футерованную стальным листом. Быстроизнашивающиеся части шнека наваривают твердым сплавом.

Режим работы барабана, как и других подобных машин, может изменяться от каскадного к водопадному, характеризуемому отрывом материала от стенок цилиндра.

Эксплуатация смесителей показывает, что более эффективное перемешивание достигается при водопадном режиме: материал вначале поднимается по стенке барабана, а затем, оторвавшись от нее, падает на нижележащие слои на некотором расстоянии Δl от внутренней стенки (рис. 66, а). Это расстояние должно быть таким, чтобы при движении вдоль участка Δl материал мог хорошо перемешиваться. При увеличении скорости барабана участок Δl исчезает, и барабан переходит в так называемый циклический режим (рис. 57, б), при котором осуществляется только подъем материала и его падение, но не обеспечивается интенсивное перемешивание. Предельной границей, разделяющей циклический и водопадный режимы, является переходная скорость n1 (по В.И. Коротичу):

,

,

где: ψ0 – угол осыпания сегмента шихты со стенки барабана;

α – половина центрального угла сегмента;

R – радиус барабана, м.

Углы ψ0 и α зависят от физико-механических и гранулометрических свойств шихты Центральный угол 2α определяется степенью заполнения барабана, которая для случая смешивания агломерационной шихты принимается не более 0,25.

Из зависимости степени заполнения  находим, решая тригонометрическое уравнение методом подбора, угол α ≤ 660.

находим, решая тригонометрическое уравнение методом подбора, угол α ≤ 660.

а) водопадный режим; б) циклический режим; в) режим переката;

г) расчетная схема к выбору привода

Рисунок 66 – Схемы работы барабанного смесителя

Установлено, что при водопадном режиме для агломерационной тонкоизмельченной шихты угол отрыва материала ψ0 превышает угол естественного откоса на 5-100. Учитывая, что для агломерационной шихты угол естественного откоса составляет примерно 25-40°, величина ψ0 = 30 ÷ 50° или в среднем ψ0 = 40°. Таким образом, суммарный максимальный угол ψ0 + а для водопадного режима не превышает 106°, откуда переходная скорость

.

.

При уменьшении частоты вращения барабана ниже минимальных значений, соответствующих водопадному режиму, барабан работает в режиме переката. При этом режиме материал не отрывается от нижележащих частиц на участке АОВ (рис. 57, в) он движется по круговым траекториям совместно с барабаном, затем медленно перекатывается по нижнему слою материала. Перекатному или каскадному режиму соответствует степень заполнения φ = 0,1÷0,15 и соответственно из уравнения заполнения угол α ≤ 54,5°. Величина угла отвала при перекатном режиме не превышает угла естественного откоса в пределах 25-40°, в среднем 33°. Отсюда переходная скорость п2 между перекатным и водопадным режимами для агломерационной шихты равна

.

.

Таким образом, диапазон скоростей nх барабанного смесителя составляет интервал

.

.

Производительность барабанного смесителя зависит от диаметра D и длины L барабана, плотности шихты ρ1 степени заполнения барабана φ и времени t пребывания в нем шихты:

,

,

где время пребывания материала в барабане обычно составляет 1,5 мин, а степень заполнения не превышает 25%.

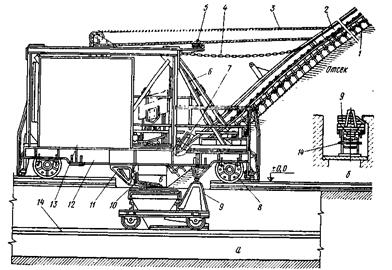

Рисунок 67 – Шихтовочная машина

Шихтовочная машина (рис. 67) представляет собой конструктивное сочетание разрыхляющего перемешивающего механизма и скребкового конвейера. Эти аппараты связаны между собой кинематически и расположены на массивном самоходном мосту, передвигающемся по рельсам. Основной рабочий орган – рыхлитель (борона) состоит из сварной рамы трапецеидальной формы (основание которой несколько превышает ширину подошвы штабеля) с закрепленными на ней многочисленными зубьями. Рыхлитель внизу опирается роликами 7 на направляющую, а вверху поддерживается стальными канатами. Совершая возвратно-поступательное движение поперек отсека, рыхлитель одновременно очень медленно движется вдоль отсека от специального механизма передвижения машины.

В результате этих двух движений зубья рыхлителя непрерывно срезают с поверхности штабеля тонкий слой шихты, который постепенно, передвигаясь между зубьями, спускается к подошве штабеля. Здесь скребки конвейера 6 подхватывают опустившийся материал и перемещают его на ленточный конвейер 14 для дальнейшей технологической переработке. Синхронное движение рыхлителя и конвейера осуществляется от общего приводного механизма (рис. 68). Кривошипный вал 5 вращается от электродвигателя через редуктор и зубчатую пару 1 в подшипниках 2. Вращение вала преобразуется посредством кривошипно-шатунного механизма 6 в возвратно-поступательное движение рыхлителя 8, шарнирно соединенного с шатуном. Опорные ролики 7 закреплены на раме рыхлителя и перекатываются по направляющей трубе 9. Движение скребков 4 обеспечивается приводной 3 и натяжной 10 звездочками. Для натяжения скребковой цепи предусмотрено винтовое натяжное устройство.

Рисунок 68 – Кинематическая схема приводного механизма рыхлителя и скребкового конвейера

Скребковая цепь конвейера состоит из ряда стальных штампованных скребков 10 (рис. 69, а), расположенных под небольшим углом к оси конвейера. Скребки имеют слабо изогнутую форму, выступ (зуб) на нижней кромке. Такая конструкция скребка позволяет лучше отгребать материал от штабеля и легче его перемещать по стальному лотку 4. Скребки прикреплены болтами к кронштейнам 9, закрепленным на специальных пластинах из листовой износостойкой стали 8. Каждая пластина соединена угольниками 7 со звеньями роликовой цепи 5. Таким образом, каждое звено скребковой цепи конвейера (шагом 630 мм) несет отдельную пластину и скребок. Нижняя (рабочая) ветвь цепи передвигается в направляющих, образованных угольниками 2 и 3, что обеспечивает правильное, центральное движение цепи и возможность нормальной работы одноцепной конструкции скребкового конвейера. В верхней (холостой) ветви пластины скользят по угольникам 6. Лоток 4 имеет Г-образную форму; кронштейнами 1 он закреплен на мосту машины. Зубья 11 крепят на балках рыхлителя 13 при помощи хомутов 14 и подкладок 12, что обеспечивает сравнительно быструю и надежную замену зубьев, а также регулирование их длины. Зубья размещают в шахматном порядке.

а) рабочая и холостая ветви конвейера; б) крепление зуба рыхлителя.

Рисунок 69 – Узлы шихтовочной машины

Угол наклона рыхлителя может изменяться в пределах 40-75° в зависимости от физических свойств шихты, ее угла естественного откоса. Наклон регулируется отдельным механизмом, состоящим из лебедки и полиспастов. Для предотвращения случайного самопроизвольного опускания рыхлителя предусмотрена предохранительная цепь, а во избежание превышения допустимого подъема – концевой выключатель, который в предельном положении отключает электродвигатель лебедки.

Электроэнергия к машине подводится по гибкому бронированному кабелю, намотанному на барабан, вращающийся от механизма передвижения машины. Последний состоит из электродвигателя постоянного тока, планетарного редуктора с большим передаточным числом (около 1000) и нескольких цилиндрических и конических зубчатых передач. На быстроходном валу установлено электромагнитный тормоз и фрикционная муфта. Вращение механизма передается одновременно на все ходовые колеса машины Наличие четырех ведущих колес усложняет конструкцию механизма, увеличивает число деталей и трущихся поверхностей, но создает наибольшую силу сцепления, а следовательно, и наибольший напор машины на штабель шихты.

Производительность машины зависит от физических свойств шихты (влажности, слеживаемости, липкости), величины площади поперечного сечения штабеля, скорости движения моста машины (ее внедрения в штабель) и скорости поперечного движения рыхлителя. В рассматриваемой машине производительность регулируется в широких пределах (от 8 до 160мм/ч) изменением скорости вращения электродвигателя (постоянного тока) механизма передвижения машины. Из-за чрезмерного налипания материала на зубья рыхлителя производительность может снижаться и расход энергии возрастает. При эксплуатации приходится периодически очищать зубья и выравнивать их длину.

Литература: 1осн. [326-337]; 2 осн. [93-96], 3 осн. [159-169].

Контрольные вопросы:

1. Основные узлы и детали барабанных смесителей.

2. Принцип работы барабанного смесителя.

3. Как определяется число оборотов барабана?

4. Принцип работы усреднительной шихтовочной машины.

5. Назначение и какие движения совершает?

6. Основные узлы и механизмы усреднительной шихтовочной машины.

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 5348; Нарушение авторских прав?; Мы поможем в написании вашей работы!