КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приготовление бетонной смеси. Устройство бетоносмесительных установок и бетонных заводов (лабораторная работа № 14)

|

|

|

|

Стыкование арматуры применяется для увеличения длины стержней в соответствии с проектными размерами, в монтажных узлах при сборке каркасов и изготовлении арматурных сеток, а так же при использовании обрезков арматурной стали.

Проволочную и прядевую арматуру хранят мотками в закрытых сухих складских помещениях, а стержневую, сгруппированную по сортам, диаметру и длине, – под навесами на стеллажах. Арматуру заготовляют в арматурных мастерских. Заготовка арматуры включает процесс ее очистки, правки, резки, гнутья и стыкования.

Очистку арматуры от масла, краски, отпадающих пленок окалины или ржавчины выполняют протягиванием между стальными электрощетками или через вибропесочницы. Для очистки, правки и резки холоднотянутой проволоки и гладкой стержневой арматуры диаметром до 14 мм применяют правильно-обрезные станки-автоматы (рис. 2.4).

Рис. 2.4. Схемы автоматического станка для правки и резки арматурной стали:

а) принципиальная; б) кинематическая;

1 – моток арматуры или проволоки; 2 – арматурный стержень или проволока; 3 – правильный барабан; 4 – протяжные ролики; 5 – режущие шестерни; 6 – выключатель; 7 – кулачковая муфта

Непрерывно вращающиеся протяжные ролики (5) станка протягивают через правильный барабан (3) стержни или проволоку (2), которая раскатывается с мотка (1), надетого на вертушку. Проходя отверстия пяти плашек, расположенных внутри барабана по винтовой линии, и слегка изгибаясь в различных направлениях, арматура выпрямляется и одновременно очищается от окалины и ржавчины. По выходе из правильного барабана арматура движется через отверстие, образуемое кольцевыми выточками режущих шестерен (5), пока не упрется в рычаг (6) концевого выключателя. Это приводит в действие через кулачковую муфту (7) режущие шестерни (5), отрезающие при повороте стержень заданной длины.

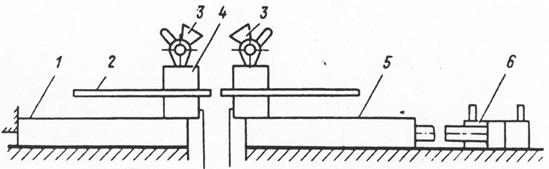

Резку арматуры диаметром 14-40 мм выполняют станочными ножницами (рис.2.5).

Рис. 2.5. Схема устройства станка для резки арматуры:

1 – двигатель; 2– коленчатый вал; 3 – ползун; 4 – подвижный нож; 5 – неподвижный нож; 6 – арматура

Разрезаемый стержень (6) закладывают между неподвижным ножом (5) и подвижным ножом (4). Двигатель (1) через систему шестерен и валов приводит в действие коленчатый вал (2), который сообщает возвратно-поступательные движения ползуну (3) с ножом (4), делающим несколько десятков движений в минуту. За каждое движение можно разрезать стержень диаметром 40 мм или несколько стержней диаметром менее 20 мм.

Арматуру диаметром 40-70 мм режут на станках с гидроприводом.

Гнутье арматуры диаметром до 90 мм выполняют на гибочных станках (рис. 2.6).

а) б)

Рис. 2.6. Станок для гнутья арматуры:

а) кинематическая схема; б) вид сверху гибочного устройства;

1 – упорный палец; 2 – горизонтальный рабочий диск; 3 – осевой палец; 4 – изгибающий палец; 5 – редукторы; 6 – арматурный стержень; 7 – электродвигатель; 8 – планки корпуса

Станок имеет горизонтальный рабочий диск (2) с отверстиями, установленный на вертикальном шпинделе и получающий реверсивное вращение от электродвигателя через редукторы. Загиб арматуры производится между тремя съемными пальцами. Осевой палец (3) вставляют в центре рабочего диска, упорный (1) - в одно из отверстий на планках (8) корпуса. Между этими пальцами закладывают стержень (6). Третий изгибающий палец (4) вставляют в одно из периферийных отверстий рабочего диска (2), при вращении которого стержень изгибается вокруг осевого пальца.

2.3.Соединения арматуры

Существуют следующие способы стыковых соединений:

- внахлестку с закреплением вязальной проволокой (ручные стыкования);

- при помощи электросварки.

Стыки внахлестку без сварки допускают для арматуры диаметром не более 16 мм при условии, что в любом сечении железобетонной конструкции должно стыковаться не более 25% стержней. В местах стыкования стержни скручивают вязальной проволокой двойными узлами в 2 – 3 местах. Для арматуры, размещающейся в растянутой зоне бетона, на концах стержней делают крюки и перепускают их на длину, равную 30 – 50 диаметрам стержней в зависимости от длины арматуры и вида конструкций. Для сжатой зоны бетона крюки разрешается не делать, а перепуск принимается на длину, равную 20 – 40 диаметрам стержней.

Стержни холоднотянутой проволоки стыкуют только внахлестку без сварки. Соединения арматурных стержней электросваркой осуществляется несколькими способами:

- контактной сваркой (стыковой и точечной);

- электродуговой сваркой.

Рис. 2.7. Соединение арматуры различными способами:

а, б) стыки внахлестку без сварки (а – в растянутой зоне; б – в сжатой зоне); в-ж) соединения, полученные путем сварки (в - контактно-стыковой; г - контактно-точечной; д - электродуговой с перепуском арматуры; е - электродуговой с накладками; ж - ванным способом)

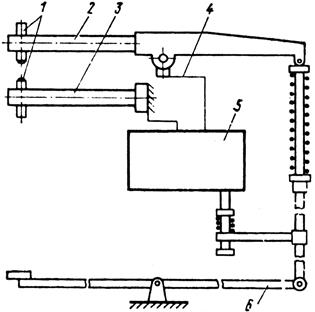

Контактно-стыковая сварка применяется для наращивания арматурных стержней из горячекатаной стали диаметром 10 – 90 мм и выполняется на специальных стыковых сварочных машинах мощностью от 25 до 500 кВт (рис. 2.8). На станине такой машины (станка) расположены подвижная (5) и неподвижная (1) опорные плиты с призматическими медными или бронзовыми электродами (4). Последние имеют специальные зажимные механизмы(3), в которых закрепляют свариваемые стержни.

Подвижная плита при помощи специального осадочного механизма (6) перемещается, сдавливая стержни с усилием в несколько тонн. При проходе тока большой силы через торцы свариваемых стержней выделяется тепло в количестве, достаточном для оплавливания стержней. Процесс сварки в зависимости от диаметра арматуры занимает от 25 до 50 секунд.

Рис. 2.8. Схема устройства машины для контактно-стыковой сварки:

1 – неподвижная опорная плита; 2 – свариваемые стержни; 3 – зажимный механизм; 4 – электроды; 5 – приводная подвижная плита; 6 – осадочный механизм

Контактно-точечная сварка применяется для изготовления арматурных сеток и плоских каркасов. При этом наложенные поперек друг на друга арматурные стержни свариваются в одной или одновременно в нескольких точках, применяемыми для этой цели стационарными одноточечными или многоточечными, а также подвесными одноточечными сварочными машинами, действующими на том же принципе использования тепла, выделяемого в месте контакта.

Рис. 2.9. Схема стационарной одноточечной контактно-сварочной машины:

1 – медные электроды; 2 – верхнее подвижное плечо; 3 – нижнее неподвижное плечо; 4 – гибкие проводники; 5 – трансформатор; 6 – педальный привод

Электродуговая сварка применяется в процессе монтажа на строительной площадке арматурных сеток, каркасов, пространственных блоков; для стыкования стержней внахлестку (с перепуском в 10 диаметров) и с накладками (длиной в 5 – 10 диаметров), а так же при невозможности использования контактной сварки.

При электродуговой сварке (рис. 2.10) один провод от сварочного аппарата присоединяется к электроду (1), зажатому в держателе (2), другой – к свариваемому элементу (4). После включения тока сварщик прикасается электродом к месту сварки, замыкает цепь и быстро отводит электрод на 2 – 4 мм. Образующаяся при этом электрическая дуга создает высокую температуру, расплавляя металл электрода и арматуры. Смешиваясь в жидком состоянии, они при остывании образуют сварной шов. Для сварки арматуры диаметром до 6 мм электродуговая сварка не пригодна, так как возникает опасность пережога стержней.

Рис. 2.10. Схема электродуговой сварки:

1 – электрод; 2 – держатель; 3 – сварочный генератор; 4 – свариваемый элемент

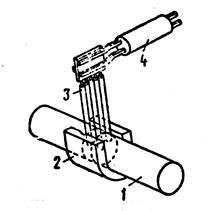

Ванный способ (рис. 2.11) электродуговой сварки применяют для соединения выпусков арматурных стержней диаметром от 36 мм и более в стыках сборных железобетонных элементов и арматуры из фасонного проката.

Свариваемые стержни (1) укладываются с необходимым зазором в медную или стальную форму (2), которая предварительно приваривается (прихватывается) в нескольких точках к стержням. В зазор вставляется электрод (одноэлектродная сварка) или гребенка электродов (3) (многоэлектродная сварка). При прохождении электрического тока между формой и электродом возникает дуга, в результате чего образуется ванна расплавленного металла, которая разогревает и плавит торцы стержней. При этом расплавленный металл электродов и стержней образует сварной шов.

Рис. 2.11. Схема ванной сварки:

1 – свариваемые стержни; 2 – медная или стальная форма; 3 – электроды; 4 – электродержатель

Жесткую арматуру также соединяют сваркой.

Качество сварных соединений проверяют осмотром, замером швов шаблоном,

обстукиванием и просвечиванием рентгеновскими и гамма-лучами.

2.4.Установка арматуры

В проекте производства работ указывают последовательность установки арматуры в опалубку, способ ее крепления и места сварки. Установку производят после проверки и приемки опалубки. Как правило, арматуру монтируют пространственными каркасами при помощи кранов. В некоторых случаях арматурный каркас собирают непосредственно в опалубочной форме. Тонкостенные конструкции армируют сварными сетками. В процессе бетонирования предусматривается образование защитного слоя бетона для предохранения арматуры от воздействия огня при пожаре и от коррозии. Толщина его составляет 10-30 мм, а в фундаментах 35-70 мм. На дно опалубки устанавливают заранее заготовленные прокладки из отвердевшего цементного раствора по толщине защитного слоя. При изготовлении в них заделывают вязальную проволоку для закрепления устанавливаемого арматурного каркаса. Необходимое расстояние между стержнями или рядами арматурных стержней обеспечивают путем укладки обрезков стальной арматуры.

Приемку смонтированной арматуры оформляют актом на скрытые работы.

3.1. Общие сведения

Большинство современных зданий и сооружений возводится с применением бетона или железобетона (армированного бетона). Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. В процессе работ подобранный состав систематически корректируется с учетом изменения влажности заполнителей для обеспечения заданного водоцементного отношения.

Бетонные смеси в зависимости от технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки стандартного конуса свежеотформованного из контролируемой бетонной смеси (до 2 см – жесткие, 2-4 см – малоподвижные, 4-15 см – подвижные, более 15 см – литые). Жесткость бетонной смеси определяется по времени вибрации (в секундах) превращающем конус в равновеликий цилиндр. Для особо жестких смесей оно превышает 200 с, для жестких 30-200 с, для малоподвижных 15-30 с.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности, переназначенные для комплектования бетонных заводов круглогодичного действия либо для применения в качестве приобъектных предприятий.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкции сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси – бетонного завода, помимо бетоносмесительной установки, входят склады заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтно-механической мастерской.

3.2. Основное оборудование временных растворных узлов, бетоносмесительных установок и бетонных заводов

3.2.1. Область применения и устройство бетоносмесителей

По характеру работы бетоносмесители бывают:

- цикличного действия;

- непрерывного действия.

В смесителях цикличного действия исходные материалы смешиваются отдельными порциями (замесами), каждая новая порция составляющих может быть загружена лишь после того, как из него будет выгружен предыдущий замес. Это позволяет регулировать длительность смешивания в зависимости от состава смеси. В смесителях непрерывного действия исходные материалы загружают с одной стороны, а готовую смесь получают с другой непрерывно. Смесители цикличного действия получили преимущественное распространение, смесители непрерывного действия пока применяют значительно реже, но они, в силу ряда преимуществ, перспективнее.

По способу перемешивания смесители могут быть:

- гравитационные;

- принудительного действия.

В гравитационных смесителях процесс происходит во вращающихся барабанах, на внутренних поверхностях которых укреплены лопасти. При вращении барабана лопасти сначала поднимают материал, а затем он под действием собственного веса падает вниз; в процессе такого движения происходит смешивание. Гравитационные смесители готовят пластические или подвижные бетоны.

В смесителях с принудительным смешиванием процесс происходит в неподвижном корыте или барабане под воздействием вращающихся лопастей. Такие смесители позволяют готовить жесткие бетонные смеси с водоцементным отношением 0,3 – 0,4, применение которых позволяет сократить расход цемента и ускорить распалубку.

Гравитационные бетоносмесители по конструкции подразделяются на:

- опрокидные, в которых загрузка и выгрузка после смешивания производятся с одной стороны, путем опрокидывания барабана; смесительный барабан в этом случае может занимать три положения: загрузки, смешивания и выгрузки;

- неопрокидные реверсивные, у которых во время загрузки и смешивания барабан вращается в одну сторону, а при выгрузке – в противоположную;

- наклоняющиеся, у которых загрузку производят с одной, выгрузку – с противоположной стороны при наклоне барабана в эту сторону без изменения направления вращения;

- неопрокидные с вводным выгрузочным лотком, у которых во время загрузки, смешивания и выгрузки барабан вращается все время в одну сторону, а после прекращения смешивания внутрь барабана вводится выгрузочный лоток, по которому смесь удаляется из барабана.

Цикличные смесители с принудительным смешиванием подразделяются на две группы:

- с корытообразным конусом и горизонтально расположенными одним или двумя смешивающими валами;

- с корпусом – чашей цилиндрической формы и вертикально расположенными одним или несколькими смешивающими валами.

В смесителях первой группы крепление лопастей на валах ограничивает область применения их по наибольшей крупности заполнителей, в то время как в смесителях с вертикально расположенными валами предусматривается эластичное крепление лопастей, что обеспечивает возможность приготовления бетонных смесей с достаточно крупным заполнителем.

По способу установки смесители подразделяются на:

- передвижные или транспортабельные;

- стационарные.

Первые используются на временных растворных узлах, вторые – при оборудовании постоянно действующих заводов для производства бетонной смеси. Известны так же автобетоносмесители, смонтированные на автомобилях, они способны производить смешивание в движении или транспортировать готовый бетон, перемешивая его во избежание расслоения.

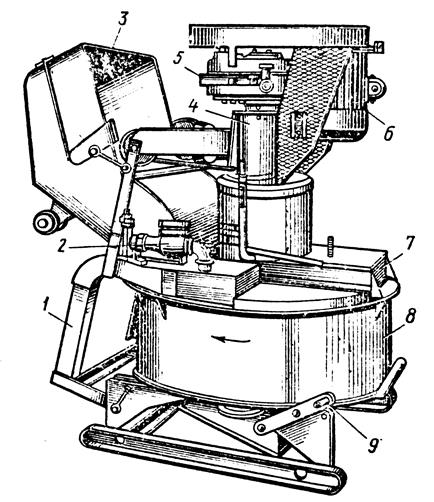

Передвижной гравитационный бетоносмеситель цикличного действия СБ – 30 (рис. 3.1) оборудован скиповым подъемником с ковшом (1) для загрузки смесительного барабана (3) грушевидной формы, дозатором ДВК – 40 для дозирования воды (6) и шкафом для электроаппаратуры с кнопочным управлением (5) работой двигателя. Для смешивания компонентов бетонной смеси барабан устанавливают в рабочее положение под углом 12˚ к горизонту. Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Стационарный гравитационный бетоносмеситель цикличного действия СБ – 3 (рис. 3.2) оборудован опрокидным двухконусным смесительным барабаном (3). Загрузка и выгрузка данного смесителя производится с одного или двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом – левого направления. Благодаря такой конструкции поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана. При этом компоненты интенсивно смешиваются. Вращается смесительный барабан с помощью привода (4) от электродвигателя. Привод (1) наклона барабана бывает электрическим и пневматическим.

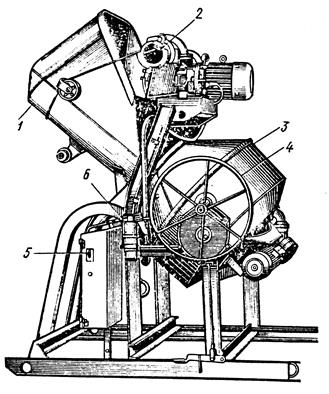

Рис. 3.1. Бетоносмеситель СБ – 30:

1 – загрузочный ковш; 2 – механизм подъема ковша; 3 – смесительный барабан; 4 – штурвал; 5 – кнопочное управление работой двигателя; 6 – дозатор ДВК – 40

Рис. 3.2. Бетоносмеситель СБ – 3:

1 – привод для наклона барабана; 2 – отверстия для загрузки и выгрузки материалов; 3 – смесительный барабан; 4 – привод вращения барабана; 5 – станина

Принудительный бетоносмеситель цикличного действия СБ – 80 (рис. 3.3) состоит из неподвижной чаши (8) и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши. Угол установки смесительных лопастей можно изменять. Чаша загружается опрокидным ковшом (3) скипового подъемника. Выгружается готовый замес через донный люк чаши, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды (2). Бетоносмеситель прост и надежен в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Рис. 3.3. Бетоносмеситель СБ – 80:

1 – направляющая ковша подъемника; 2 – дозатор воды; 3 – ковш скипового подъемника; 4 – лебедка скипового подъемника; 5 – редуктор; 6 – электродвигатель; 7 – рама; 8 – чаша; 9 – рукоятка затвора

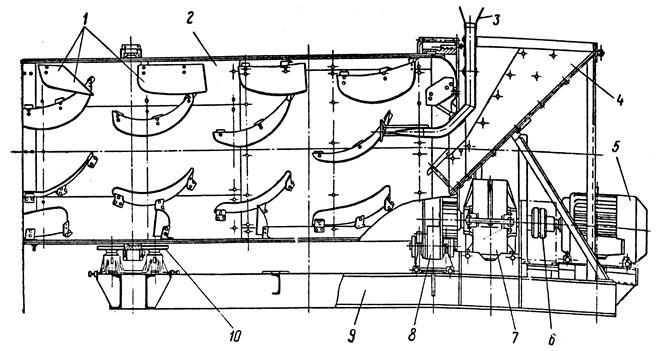

Бетоносмесители непрерывного действия с принудительным перемешиванием выпускаются для приготовления жестких и подвижных бетонных смесей. Смеситель (рис. 3.4) состоит из стального корпуса (2), внутри которого вращаются в разные стороны два лопастных вала (3). Привод смесителя состоит из электродвигателя, клиноременной передачи, редуктора и зубчатой пары (1), вращающей валы (3). Отдозированные сухие компоненты непрерывным потоком поступают в зону сухого смешивания корпуса (2). В конце зоны в барабан подается вода. Лопастные валы при вращении обеспечивают интенсивное перемещение встречных потоков бетонной смеси в поперечном направлении и ее медленное продвижение вдоль корпуса смесителя к копильнику (5) с выгрузочным устройством.

Рис. 3.4. Бетоносмеситель непрерывного действия с принудительным перемешиванием:

1 – зубчатая пара; 2 – корпус; 3 – лопастные валы; 4 – лопасти; 5 – копильник с выгрузочным устройством

Гравитационный бетоносмеситель непрерывного действия (рис. 3.5) представляет собой вращающийся барабан (2), установленный на опорных роликах (8), попарно размещенных у входного и выходного концов барабана и шарнирно укрепленных на жесткой опорной раме (9).

Рис. 3.5. Гравитационный бетоносмеситель непрерывного действия:

1 – лопасти; 2 – вращающийся барабан; 3 – струйно-распылительная трубка; 4 – загрузочная воронка; 5 – электродвигатель; 6 – соединительная муфта; 7 – зубчатый редуктор; 8 – опорные ролики; 9 – опорная рама; 10 – упорные ролики

Для предотвращения горизонтального смещения барабана при перемешивании бетонной смеси на раме смонтированы упорные ролики (10). Барабан приводится в действие от электродвигателя (5) через соединительную муфту (6), зубчатый редуктор (7) и зубчатый венец, приваренный к барабану. Внутри барабана неподвижно укреплены по винтовой линии лопасти (1), обеспечивающие при вращении свободное падение бетонной смеси и ее передвижение в продольном направлении от загрузочной воронки (4) к выгрузочному отверстию. К внутренней стороне вертикальной стенки воронки прикреплена струйно-распылительная трубка (3) с соплом для подачи воды.

3.2.2. Дозаторы

Для точного дозирования исходных составляющих бетонной смеси применяют дозаторы.

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей цемента, воды и добавок.

Дозаторы цикличного действия отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы бывают:

- объемные;

- весовые;

- объемно – весовые.

Объемные дозаторы просты по конструкции, однако, на них трудно обеспечивать необходимую точность дозирования сыпучих составляющих бетонной смеси. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а так же способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях – керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают:

- с ручным управлением;

- с дистанционным управлением;

- с автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходят автоматически.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходят автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое – только на весовых. В дозаторах непрерывного действия ручное управление используют при объемном дозировании, дистанционное – при объемном и весовом, автоматическое – при весовом.

Допускаемые нормативами отклонения не должны превышать для цемента и воды + 1% для заполнителей + 2%.

3.2.3. Склады

Для хранения цемента используют капитальные (железобетонные) и инвентарные (металлические) склады. Склад представляет собой загружаемую сверху и разгружаемую снизу высокую цилиндрическую емкость – силос.

Заполнители хранят в штабелях или бункерах раздельно по фракциям на складах, функционирующих круглогодично, зимой осуществляется разогрев заполнителей.

Как открытые, так и закрытые склады размещают на забетонированных площадях с надлежащим уклоном для быстрого отвода воды, дренирующей сквозь толщу материала.

Для хранения химических добавок используют закрытые герметически защищенные емкости.

3.3. Классификация бетонных заводов, устройство заводов и бетоносмесительных установок

По назначению бетонные заводы разделяются на:

- районные;

- центральные;

- приобъектные.

Районные обслуживают строительство в радиусе до 30 – 50 км. Центральный завод обслуживает крупное строительство, а приобъектный – мелкое сосредоточенное строительство.

По возможности перебазирования различают заводы:

- неперебазируемые, стационарные;

- инвентарные, собираемые из отдельных перевозимых блоков;

- передвижные, монтируемые на автомобилях.

Бетонные заводы разделяют по схемам компоновки смесительного цеха на:

- башенные;

- партерные.

На заводах, оборудованных по башенному типу (рис. 3.7), составляющие бетонной смеси поднимают на необходимую высоту с целью достижения самотечного движения.

Рис. 3.7. Бетонный завод, оборудованный по башенному типу:

1 – циклон; 2 – фильтр; 3 – вентилятор; 4 – поворотная воронка; 5 – ленточный конвейер; 6 – расходные бункеры для заполнителей; 7 – дозатор воды; 8 – дозатор пластификаторов; 9 – расходный бункер; 10 – бетоносмеситель; 11 – загрузочный бункер; 12 – автоматические дозаторы для цемента и заполнителей; 13 – расходный бункер для цемента; 14 – шнековый транспортер

Заполнители подаются на верхний ярус башни от приемных бункеров с помощью ленточного конвейера (5), поворотной воронкой (4) распределяются по расходным бункерам (6). Из них самотеком материалы поступают в автоматические весовые дозаторы с пневмоуправлением. Цемент подается со склада пневмотранспортом в циклон (1), где в целях облегчения его дозирования происходит отсасывание воздуха вентилятором (3) через многорукавный фильтр (2). Затем цемент подается в расходный бункер шнековым транспортером (14).

Для дозировки воды и пластификатора служат отдельные дозаторы (7) и (8). Сухие компоненты поступают в расходный бункер (9), а из него в бетоносмесители (10). Их может быть несколько, обычно два или четыре. Бетон разгружается в загрузочные бункеры (11), а из них в автосамосвалы, транспортирующие бетон на объекты.

Как указывалось ранее, по принципу работы бетоносмесительные установки бывают цикличного и непрерывного действия. Бетоносмесительные установки цикличного действия можно подразделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку (рис. 3.8).

Рис. 3.8. Инвентарная бетоносмесительная установка:

1 – ковш загрузочного устройства; 2 – секторный склад; 3 – скрепер для подачи заполнителей; 4 – распределительное устройство; 5 – рама; 6 – расходный бункер цемента; 7 – дозировочно-смесительный блок; 8 – питатель песка

В зависимости от компоновки основного технологического и подъемно-транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) и двухступенчатые (партерные). Принцип действия при вертикальной компоновке описан выше.

При партерной компоновке (рис. 3.9) сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером (2) и элеватором (5) в расходные бункеры (4) и вторично – конвейером (13) в бетоносмесители (10). При этом высота установки небольшая, а размеры в плане значительны.

Рис. 3.9. Схема партерной бетоносмесительной установки:

1 – конвейер для подачи заполнителей со склада; 2 – конвейер для подачи заполнителей в расходные бункеры бетоносмесительной установки; 3 – поворотная воронка; 4 – расходные бункеры; 5 – элеватор для подачи цемента; 6 – дозаторы для сыпучих материалов; 7 – воронка дозированных сыпучих материалов; 8 – цементовоз; 9 – дозатор воды; 10 – бетоносмеситель; 11 – раздаточный бункер готовой смеси; 12 – автобетоновоз; 13 – конвейер для подачи отдозированных сыпучих материалов в бетоносмеситель

Инвентарная бетоносмесительная установка цикличного действия малой производительности (рис. 3.10) оборудована цикличным бетоносмесителем (3), складом цемента и устройством для подогрева заполнителей.

Рис. 3.10. Инвентарная бетоносмесительная установка цикличного действия малой емкости:

1 – постамент установки; 2 – выгрузочная воронка; 3 – цикличный бетоносмеситель; 4 – ковш; 5 – бункер с откидной крышкой; 6 – весовые дозаторы

Бункер (5) с откидной крышкой имеет три отсека – для цемента, крупного и мелкого заполнителей. Под бункером расположены весовые дозаторы (6) – однофракционный для цемента и двухфракционный для заполнителей. Отдозированные составляющие подаются ковшом (4) в смеситель. Готовая смесь отгружается в автосамосвалы через выгрузочную воронку (2). Заполнители транспортируются в расходный бункер (5) из открытых штабелей автопогрузчиком, а цемент со склада – винтовым конвейером. Дистанционный пульт управления расположен на постаменте (1) установки.

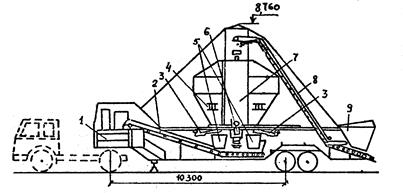

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут быть использованы передвижные бетоносмесительные установки (рис. 3.11). Их монтируют на специальных трейлерных прицепах и перевозят с объекта на объект на буксире.

Рис. 3.11. Схема высокомобильной смесительной установки:

1 – смеситель; 2, 8 – ленточные конвейеры; 3 – ленточный питатель; 4 – отопительный регистр; 5 – дозаторы заполнителей; 6 – дозатор вяжущих; 7 – бункер вяжущих; 9 – приемный бункер

Схема бетоносмесительной установки непрерывного действия представлена на рисунке 3.12.

Рис. 3.12. Автоматизированная бетоносмесительная установка непрерывного действия СБ – 109:

1 – приемная воронка; 2 – наклонный ленточный конвейер; 3 – погрузчик; 4 – расходные бункеры заполнителей; 5 – силос для цемента; 6 – наклонный ленточный конвейер в кожухе; 7 – смеситель; 8 – передвижной вагон

3.4. Автоматизация бетонных заводов и установок

Основными операциями, подлежащими автоматизации, являются:

- прием исходных материалов;

- подогрев и регулирование температуры материалов;

- регулирование уровня наполненности материалами складов;

- контроль за влажностью и гранулометрическим составом заполнителей;

- точность дозирования материалов;

- контроль продолжительности их перемешивания и своевременности выдачи смеси.

Приборы (датчики, реле, компьютеры) выполняют:

- автоматическое слежение за объектом и выработку сигналов о его состоянии;

- прием сигналов и выработку компьютером на их основе решения о том или ином действии;

- подачу компьютером электрического сигнала;

- прием сигнала исполнительным устройством;

- исполнение команды.

Автоматизация бетонных заводов может быть частичной или полной. Созданы и действуют полностью автоматизированные бетонные заводы.

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 2571; Нарушение авторских прав?; Мы поможем в написании вашей работы!