КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Суммарная подача пожарных насосов должна быть не менее

|

|

|

|

QПН=k·m3,

где k=0,008-для рыбодобывающих cудов;

=

=  мм.

мм.

QПН=0,08·973=7301,4 м3/ч.

13.4. Опреснительная установка.

Производительность опреснительной установки можно оценить по формуле:

QОПР=0,16·j+0,3·QРМУ,

где j=52 - число коечных мест;

QРМУ=50 т/сут- производительность РМУ.

QОПР=0,16·52+0,3·50=23,32 т/сут.

|

14.Исследовательский раздел.

Теория изнашивания и способы снижения износов втулок цилиндров и поршневых колец малооборотных дизелей

Надежность малооборотных дизелей в сочетании с инвестиционными затратами, стоимостью топлива и масла являются наиболее важными факторами, определяющими общую рентабельность судна. В 70-х годах под влиянием топливного кризиса первостепенное внимание уделялось улучшению топливной экономичности судовых дизелей, что в результате интенсивных исследований в этой области привело к небывалому повышению hе, который для новых судовых дизелей превысил 50%. После снижения цен на топливо в начале 1980-х годов приоритетное значение вновь получили требования к безотказности, увеличению межремонтных сроков и снижению объема технического обслуживания дизелей в эксплуатации.

Благодаря прогрессу в технологии производства и конструировании периодичность осмотра и ремонта поршней, клапанов и других основных деталей, несмотря на повышение рz и рe, постоянно увеличивается. Так, интервалы между ремонтами выпускных клапанов дизелей RТА фирмы Sulzer достигли двух лег. Большое внимание уделяется вопросам снижения изнашивания поршневых колец и втулок цилиндров. Повышаются требования к пригодности конструкции дизеля для технического обслуживания, созданию возможности точного прогнозирования эксплуатационных расходов и реализация планов эксплуатации судов, исключению их нежелательных простоев. Достижению этих целей способствует малое и стабильное по времени изнашивание основных деталей, а также применение систем контроля изнашивания.

Опыт эксплуатации показывает, что для повышения надежности дизелей требуются мероприятия, направленные, в первую очередь на повышение надежности цилиндро-поршневой группы. В основу этих мероприятий положены результаты исследований трибологической системы "втулка цилиндра - поршневое кольцо", которой свойственны различные виды изнашивания: коррозионное, адгезионное и истирание.

Начало коррозионного изнашивания обуславливается образованием серной кислоты на "переохлажденной" рабочей, поверхности втулки цилиндра. Процесс ускоряется при повышении содержания серы в топливе и увеличении давления в цилиндре, под воздействием которых возрастает температура точки росы агрессивных веществ. Когда концентрация этих веществ превысит определенное значение, то их нейтрализация за счет щелочности моторного масла становится недостаточной. Изнашивание в этом случае может быть как умеренным, так и высоким, в 2-5 раз превышающим нормальное, максимальные значения которого находятся в верхней зоне втулки цилиндра. В этой зоне под воздействием коррозии удаляется из поверхности втулки твердая фаза, а образующиеся в результате коррозии вещества подобно частицам наждака изнашивают рабочую поверхность втулки, как это показано на рисунках 14.1 и 14.2.

|

|

Рисунок 14.1. Вид изнашивания поверхности втулки цилиндра при коррозионном износе.

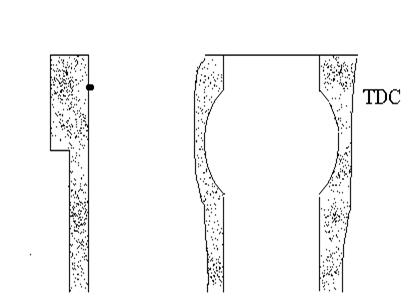

Адгезионное изнашивание является следствием разрушения слоя гидродинамического смазывания между поршневым кольцом и втулкой цилиндра вследствие высокого давления в зазоре, недостаточной вязкости масла при высокой температуре стенки. Это приводит к сухому контакту пар трения, а в наиболее тяжелых случаях к задирам. Процесс адгезионного изнашивания схематично представлен на рисунке 14.3. В результате такого изнашивания в верхней зоне втулки образуется бочкообразный профиль.

Истирание происходит в результате попадания твердых частиц из топлива при его впрыскивании на стенки втулки (первичное изнашивание) или частиц, образующихся при коррозии и адгезии (вторичное изнашивание). Профиль изношенной истиранием стенки втулки отличается от профиля при коррозионном износе тем, в первом случае износ в меньшей степени сконцентрирован в зоне верхнего поршневого кольца при положении поршня в ВМТ.

|

Рисунок 14.2.- Вид изнашивания поверхности втулки цилиндра при адгезионном износе.

1 - часы работы;

2 - износ;

3 - коррозионный или адгезионный износ;

4 - нормальный износ.

|

|

Рисунок 14.3. - Процесс адгезионного изнашивания цилиндровой втулки.

При работе дизеля возникают одновременно различные виды изнашивания и часто накладываются друг на друга.

При низких температурах стенки втулки процесс изнашивания определяется коррозией, а при повышенных температурах- адгезией. Между этими областями износа существует узкая полоса малых износов, где не возникает коррозионное изнашивание, так как превышается температура точки росы образования серной кислоты, и практически отсутствует, вследствие достаточной вязкости масла, адгезионное изнашивание. По мере увеличения содержания серы в топливе критическая для адгезионного изнашивания температура повышается вследствие улучшения смазки за счет серы, а область малых износов несколько расширяется.

Коррозионное и адгезионное изнашивания являются основными, поэтому необходимо принимать меры по совершенствованию сопротивляемости материалов поршня и втулки цилиндра к изнашиванию, температурного профиля и его уровня на рабочей поверхности втулки, смазки для получения достаточной толщины смазочной пленки, уплотнительного пояса поршня против прорыва газов, разрушающих смазочную пленку, общей щелочности масла для нейтрализации образующихся при сгорании кислотосодержащих веществ, впрыскивания топлива для исключения попадания струй топлива на поверхность стенки втулки.

Фирмой Sulzer для решения перечисленных трибологических задач разработаны широкая программа исследований по этой проблеме, специальные установки для целенаправленного исследования износостойкости материалов, модели для оптимизации на ЭВМ распределения температуры.по поверхности втулки и определения толщины масляной пленки между поршневым кольцом и втулкой. Для измерения распределения температуры по рабочей поверхности втулки и подтверждения определенных расчетом значений используется исследовательский дизель 4 RTA 62. На дизеле проводилась проверка приработки втулки и поршневых колец с различными геометрией рабочих поверхностей и технологией их изготовления. С помощью фирм-лицензиатов были организованы эксплуатационные испытания втулок и поршней на пяти специальных судах, оборудованных устройствами для контроля трибологических параметров.

Из разработанных мероприятий для внедрения в производство выбраны наиболее эффективные. Для повышения износостойкости втулки применяется технология, по которой для увеличения доли твердой фазы серого чугуна потребовалось повышенное содержание фосфора. Однако это снизило вязкость чугуна и повысило опасность образования трещин. Для разрешения этого противоречия применяется легирование серого чугуна бором. Для достижения тонкого распределения твердой фазы и сохранения достаточной вязкости проводится литье чугуна в кокиль. Отливка втулок из легированного бором чугуна обеспечила требуемую долю твердой фазы и достаточную вязкость материала.

Из разработанных мероприятий для внедрения в производство выбраны наиболее эффективные. Для повышения износостойкости втулки применяется технология, по которой для увеличения доли твердой фазы серого чугуна потребовалось повышенное содержание фосфора. Однако это снизило вязкость чугуна и повысило опасность образования трещин. Для разрешения этого противоречия применяется легирование серого чугуна бором. Для достижения тонкого распределения твердой фазы и сохранения достаточной вязкости проводится литье чугуна в кокиль. Отливка втулок из легированного бором чугуна обеспечила требуемую долю твердой фазы и достаточную вязкость материала.

Температура стенки втулки на всех режимах работы дизеля должна превышать температуру точки росы образования серной кислоты. Втулки, оптимизированные по этой температуре для дизелей с одной номинальной мощностью могут быть для дизелей с пониженной номинальной мощностью "переохлажденными", то есть иметь повышенную склонность к коррозионному износу. Однако температуру несколько меньшую точки росы можно допустить, если щелочность моторного масла достаточна для нейтрализации вызывающих коррозию кислот. Для оптимизации распределения температуры на поверхности втулки и поддержания ее на достаточно высоком уровне у дизеля RТА применяются теплоизолирующие вставки в охлаждающих сверлениях. Вставки различаются длиной и местом расположения в охлаждающем сверлении, что позволяет уровень температуры стенки втулки изменять соответственно номинальной мощности.

На дизелях типоразмерного ряда RTA2 применяется вновь разработанная втулка, получившая название Short-collar, с оптимальным распределением температуры стенки путем изменения диаметра охлаждающих сверлении при этом в большинстве случаев применения теплоизолирующих вставок не требуется. Полученное распределение температуры на рабочей поверхности втулки исключает ее коррозионное изнашивание несмотря на широкий диапазон номинальных мощностей дизелей RTA.

Для уменьшения изнашивания втулка, смазывается маслом, подаваемым к нескольким точкам, равномерно распределенным по окружности втулки.

Разработанная и запатентованная многопоясная система смазывания втулки является наиболее эффективной для распределения масла. Масло подается на двух различных уровнях по высоте втулки: 30% масла подается через точки верхнего уровня, 70% - нижнего. Получаемое улучшение распределения масла позволило уменьшить его расход в сравнении с прежней системой смазывания.

Новая система смазывания дает следующие преимущества: лучшее распределение масла по окружности втулки цилиндра вследствие увеличения количества точек смазывания; почти в два раза возрастает толщина масляной пленки между втулкой и поршневым кольцом в средней части хода поршня, что предотвращает задиры; повышается интенсивность подачи масла с неизрасходованной щелочностью в зоне ВМТ, что снижает опасность появления коррозии. С целью улучшения стабильности приработки втулки и поршневых колец проведены исследования склонности колец к преждевременному изнашиванию в процессе приработки и возможности ее ускорения. Определяющими параметрами при этом являются состояние рабочих поверхностей втулки и кольца перед приработкой и локальные значения давления прижатия кольца в течение нескольких первых часов приработки. Вначале было обращено внимание на влияние метода обработки поверхности на микроструктуру рабочей поверхности втулки. Установлено, что рабочая поверхность после финишной обработки характеризуется существенным повреждением микроструктуры, в частности, вырыванием частиц твердой фазы, в результате чего матрица поверхности не обладает необходимой стойкостью к изнашиванию, а для ее приработки требуется продолжительное время. Для устранения этого недостатка разработана новая технология обработки, при которой зона без твердой фазы практически отсутствует, что ускоряет процесс приработки.

Исследовалось локальное давление прижатия поршневого кольца к поверхности втулки в процессе приработки. Вследствие термических и механических деформаций головки поршня при номинальной нагрузке дизеля перемычки между канавками принимают наклонное (книзу) положение. В результате этого поршневое кольцо с четырехугольным сечением касается  рабочей поверхности втулки только верхней кромкой, что приводит к значительному повышению локального давления кольца на поверхность и продавливанию масляной пленки. Это, в свою очередь, создает условия для адгезионного изнашивания и задира поверхности втулки. Профилированное поршневое кольцо оказывает также благоприятное влияние на образование гидродинамического смазывания.

рабочей поверхности втулки только верхней кромкой, что приводит к значительному повышению локального давления кольца на поверхность и продавливанию масляной пленки. Это, в свою очередь, создает условия для адгезионного изнашивания и задира поверхности втулки. Профилированное поршневое кольцо оказывает также благоприятное влияние на образование гидродинамического смазывания.

Список использованной литературы.

1. Березний В.В. Методические указания к выполнению курсового проекта.: “Проектирование энергетических установок промысловых судов”, Мурманск, 1999г.

2. Артемов Г.А.,”Системы судовых энергетических установок”-Л.:Судостроение,1980г.

3. Голубев Н.В. Проектирование энергетических установок морских судов- Л.:Судостроение,1990г.

4. Коршунов Л.П. Энергетические установки морских судов: Учебник- Л.: Судостроение, 1991г.

5. Ваншейдт В.А. Судовые установки с двигателями внутреннего сгорания- Л. Судостроение, 1980г.

6. Олейников Б.И. Техническая эксплуатация дизелей судов ФРП.- М.: Агропромиздат, 1998г.

|

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 305; Нарушение авторских прав?; Мы поможем в написании вашей работы!